基于数字光处理工艺的牙模树脂3D打印精度研究∗

2022-06-04罗辰宇乌日开西艾依提

罗辰宇,乌日开西·艾依提

(新疆大学 机械工程学院,新疆 乌鲁木齐 830017)

0 引言

3D打印是一种将材料通过逐层堆积的方式来制作复杂三维零件的制造技术[1],其中光固化(Stereo Lithography,SL)是一种最早的3D打印技术,其原理是光源激发光敏树脂进行聚合反应,实现树脂从液态到固态的过程[2].数字光处理(Digital Light Processing,DLP)是一种具有高成型效率和高精度的光固化3D打印技术[3],DLP的核心部件DMD芯片形成的投影可以表现为三维模型切片后各层的截图,实现树脂的层层固化.与传统的SL光固化技术相比,DLP 3D打印技术速度快、精度高,非常适于打印尺寸较小、对细节特征要求较高的模型,比如珠宝熔模、牙模等.传统牙模的制作材料为蜡,蜡模在加工过程中容易受力、热的作用产生变形,导致后续金属牙冠铸造中产生误差.采用DLP 3D打印技术,结合口腔三维扫描、逆向工程等技术,可以快速制备形状精确的光敏树脂牙模,在个性化定制、降低生产成本方面有了明显的提高.

理论上,3D打印可以实现任意复杂度的三维零件,但由于任何一种3D打印技术都受材料和工艺的限制,所以无法实际制作出与设计模型形状完全一致的三维零件.为了评价3D打印不同特征形状时的精度,需要设计相应3D打印工艺的精度测试件,通过打印并测试样件的精度来分析各种工艺参数对打印精度的影响规律.由于3D打印原理和工艺特点差别很大,因此没有统一的测试样件标准.通常根据具体3D打印工艺的特点针对性地设计测试样件,并对打印出的样件的尺寸精度、表面精度等进行测量分析,掌握工艺参数对打印质量的影响规律[4−10].本文结合DLP 3D打印技术的特点和应用背景,根据牙体生理结构形态特点,将复杂的牙体形态特征简化为与之对应的便于表征的标准几何特征,设计了一个含有多种几何特征的用于评价DLP牙模树脂打印精度的DLP 3D打印精度测试件,通过调控DLP工艺参数分析对测试件成型的影响,根据细微特征还原度和各特征的成型尺寸误差两个方面综合评价DLP牙模树脂的3D打印精度,最终使用获得的最佳工艺参数打印牙齿模型并对尺寸精度进行分析评价.

1 精度测试件制备

1.1 测试件的设计

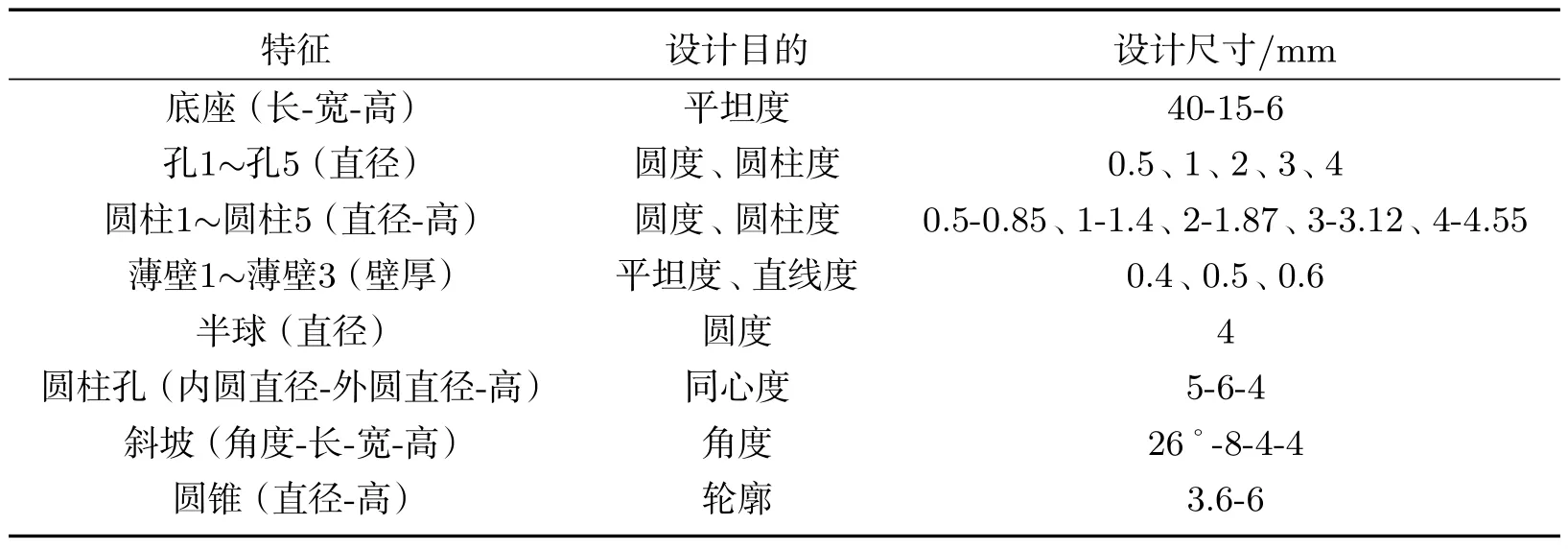

为了还原牙体生理结构形态并方便尺寸的测量及细节特征信息的观测,根据牙体生理结构,将复杂的牙体形态特征简化为与之对应的标准几何特征.切牙的颈部和切端可看作薄壁,尖牙的牙尖细长锋利,简化为圆锥特征.磨牙从第一前磨牙至第三后磨牙,牙冠面积逐渐增大,牙颈部厚而圆类似圆柱的形态,因此通过设置一系列渐变尺寸的孔和圆柱,以及半球斜坡等特征来简化表现磨牙的形态结构.精度测试件底座尺寸设计为40 mm×15 mm×6 mm的长方体,底座上设置不同的几何局部特征,包括圆孔、圆柱、薄壁、半球、圆柱孔、斜坡、圆锥,特征尺寸如表1所示,图1为设计的精度测试件示意图.本测试件的设计遵循以下原则:(1)局部特征均匀分布在底座的中心和边界;(2)局部特征包括大、中、小等尺寸;(3)包含一系列几何特征相同、尺寸不同的局部特征;(4)打印成型耗材少,节省时间,便于观测;(5)符合DLP 3D打印的工艺特点.

表1 测试件的特征尺寸

图1 精度测试件示意图

1.2 测试件的打印

测试件采用MoonRay-D DLP 3D打印机制备,材料为广东智维立体成型科技有限公司的肤色不透明牙模树脂.SLS、SLA等打印工艺需通过设定激光功率、扫描速度、扫描方式、分层切片厚度等多个工艺参数完成打印.而DLP打印机的面曝光方式仅需要设定单层曝光时间和分层切片厚度即可完成打印.在前期的基础工艺参数试验中,找到了较好的单层曝光时间区间为4~6 s.分层厚度可以设置为10 μm、20 μm、50 μm、100 μm,当分层厚度为100 μm时,模型阶梯效应明显,而分层厚度为10 μm时,打印时间过长,因此不考虑这两个参数.首先分析曝光时间对测试件精度的影响,设置基层层数为6层,基层曝光时间为15 s,分层厚度为50 μm,单层曝光时间分别为4 s、5 s、6 s.确定最佳的单层曝光时间后,保持其他的参数设置,将分层厚度分别设置为20 μm和50 μm,讨论分层厚度对测试件精度的影响.每次打印完成后取下测试件,将其放置于无水乙醇中浸泡以清洗掉未固化的树脂,再将清洗后的测试件放置于紫外固化箱中进行二次固化120 s.固化后的测试件使用VHX-6000超景深显微镜对测试件上特征形状进行测量.图2(a)中由左至右分别为单层曝光时间4 s、5 s、6 s的测试件,总体上成型效果较好.

图2 打印的精度测试件

2 测试件尺寸精度分析

2.1 曝光时间对测试件精度的影响

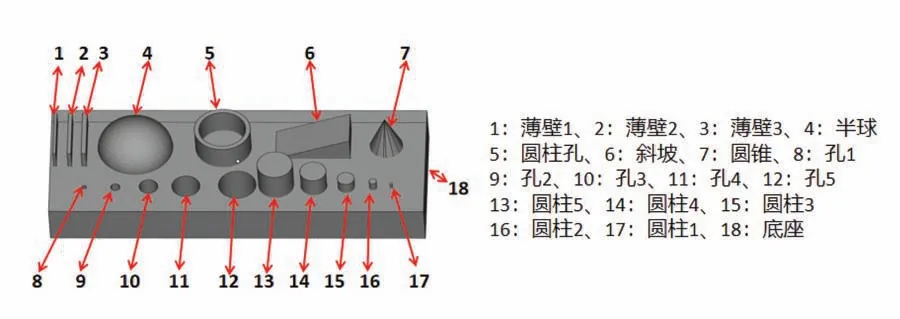

DLP工艺的特点在于精度较高,且能够体现微小的细节特征.与圆柱、球体等特征相比,尖角特征是3D打印的难点.设计的测试件由凸起的圆椎体、侧面的菱形凹陷特征来测试尖角特征的打印效果.图3中由左至右分别为超景深显微镜拍摄的单层曝光时间4 s、5 s、6 s的测试件上的圆锥特征.

图3 三种曝光时间下圆锥特征对比

由图3可知,三种曝光时间下,圆锥表面较光滑,无明显的台阶效应,体现出DLP工艺打印精度高、表面质量好的优势.当单层曝光时间为4 s时,打印的圆锥尖缺失高度为0.39 mm,圆锥角34.95°(图3左图),打印过程在接近尖顶时,光照截面的直径越来越小,能量越来越低,加之曝光时间过短,对锥尖的固化效果造成影响,形成了平台状的锥尖缺损.当曝光时间过长时(如6 s),散射的光也会使周围的液态树脂产生固化,打印平台无法将周围固化的树脂拉起,导致尖部缺失高度为0.53 mm,圆锥角34.48°(图3右图).单层曝光时间5 s(图3中图)的圆锥尖成型效果最好.

侧面特征的设计依据是用于评判一个打印系统在无支撑结构下的成型能力,测试件侧面特征在DLP 3D打印系统中均得到了还原,如图4所示.在显微镜下观测的侧面菱形沉孔特征,由左至右依次是曝光时间4 s、5 s、6 s的成型效果.

图4 三种曝光时间下菱形孔特征对比

由图4可知,当曝光时间为4 s时,菱形沉孔特征的四个角不锐利、棱边不平直,曝光时间短导致每个分层截面在打印时边缘没有充分固化,打印平台提拉过程中会造成未充分固化树脂的变形,尖角处出现了钝化.5 s和6 s的曝光时间制备试样的四个角比4 s时尖,5 s时更为锐利.6 s时棱边的平直情况较5 s时有所下降,因曝光时间延长会使已附着至打印台的树脂二次固化进而产生过固化现象,造成棱边变形.三个曝光时间制作的菱形的上方尖角都是圆角状态,这主要与打印方向有关.DLP是底部投影照射,倒置上提式打印,图4中菱形沉孔顶部的尖角在打印时处于下方,内凹的菱形内部的树脂由于表面张力的作用,在提拉上升的过程中也不会完全流出来,形成尖角区域有较多的树脂聚集,固化后就容易形成圆角.

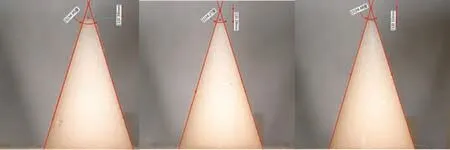

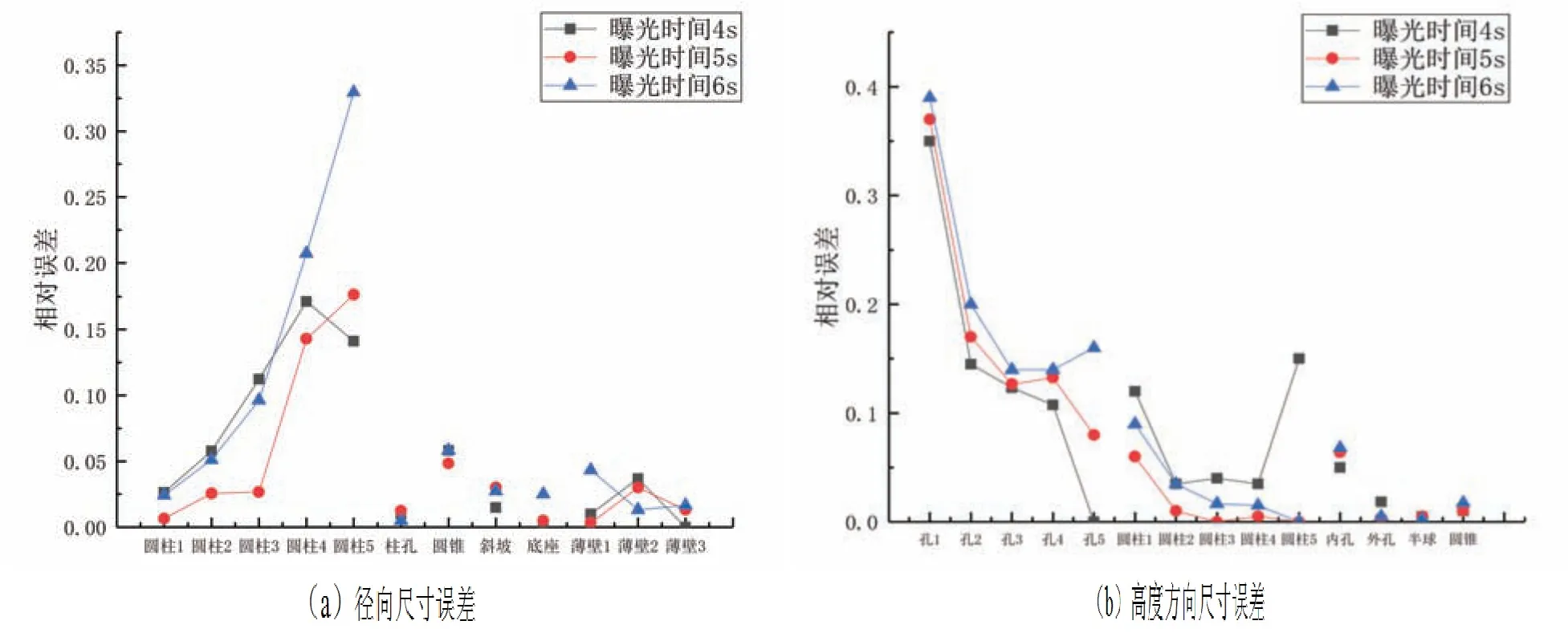

图5为不同曝光时间下精度测试件直径和z方向尺寸的误差百分比.尺寸最小的孔1在三种曝光时间下均未成型,并且当曝光时间为4 s时,尺寸最小的圆柱1也未成型,这与圆锥尖部因不能充分固化而不能很好成型的原因相似.

图5 不同曝光时间的特征尺寸

2.2 分层厚度对测试件精度的影响

图6为不同分层厚度的精度测试件径向(直径)和高度方向(z方向)尺寸的误差百分比.当分层厚度为20 μm时,除了尺寸最小的孔1与圆柱1特征未成型,其余成型的孔特征直径误差百分比均小于分层厚度为50 μm的情况,圆柱、圆锥等凸特征的直径误差百分比则大于分层厚度为50 μm的情况.圆柱2、圆柱3等小尺寸特征的高度方向(z方向)误差百分比明显大于分层厚度为50 μm的情况,圆柱4、圆柱5等大尺寸特征的高度方向(z方向)误差百分比较明显小于分层厚度为50 μm的情况,其余特征的误差百分比无明显差别.

图6 不同层厚的特征尺寸

当分层厚度为20 μm时,细微孔的还原能力较差,但普通孔特征情况比分层厚度为50 μm时好;凸特征如圆柱、半球、圆锥等的径向(直径)尺寸的误差高于分层厚度为50 μm的情况;分层厚度为20 μm在小尺寸特征的z方向尺寸误差小于分层厚度为50 μm的情况,在大尺寸特征的高度方向(z方向)尺寸误差大于分层厚度为50 μm的情况.根据局部特征还原情况和尺寸误差以及制作时间等方面的综合考量,分层厚度为50 μm时,精度测试件的打印效果最好.

上述实验结果表明:分层厚度并不是越薄越好.对于待打印的CAD模型来说,分层厚度越薄则z向误差越小,使台阶效应减小.DLP是利用特定波长的紫外光照射液态光敏树脂,通过光聚合反应使其固化.紫外光照射液态树脂的穿透深度与曝光时间有关,当曝光时间确定时,树脂层越薄越容易被紫外光穿透,越容易被固化.当分层厚度较小时,同样的曝光时间能使树脂的固化程度高于分层厚度较大的情况,即产生过固化现象.过固化会导致每层的固化厚度大于设定的层高,在水平方向也会使固化的面积略大于实际区域的面积,同时增大打印过程中的翘曲变形,从而导致打印过程中的误差增大.曝光时间过短时树脂未能被完全固化,此时固化的层厚、固化区域的面积、固化层的硬度都相对较小,对打印精度造成负面影响.当曝光时间过长时,会产生过固化现象,影响打印精度.

3 DLP 3D打印牙模精度分析

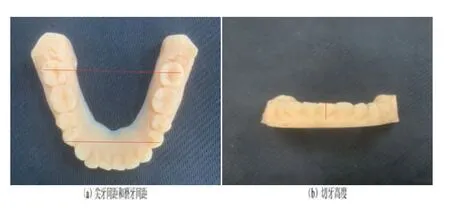

通过打印制作一组牙齿下牙列模型,采用上文获取的工艺参数在打印牙模方面进行进一步验证.牙模数据来自合作医院提供的患者下牙列数据.使用口内三维扫描仪扫描患者下牙列获取三维点云信息,导入逆向工程软件Geomagic Studio 12进行数据处理生成可打印的STL模型,将STL模型导入DLP打印终端.根据试样打印精度的综合分析,设置模型摆放位置为牙模高度方向与打印方向平行,打印参数为单层曝光时间5 s、分层厚度50 μm.打印的牙模如图7所示.

图7 牙模测量项目示意图

通过实体牙模测量和计算机辅助测量进行精度分析.牙模测量项目包括牙冠高度(crown height)、尖牙间距(intercanine distance)和磨牙间距(intermolar distance).牙冠高度测量牙齿为下切牙C1、C2、D1、D2.尖牙间距测量牙齿C3至D3的距离.磨牙间距测量牙齿C6至D6的距离,如图7所示.计算机辅助测量通过三维扫描仪获取DLP 3D打印的牙颌模型的点云数据,利用Geomagic Studio 12进行三维重建后,与原始数模对齐配准对比偏差评估DLP 3D打印牙模精度.

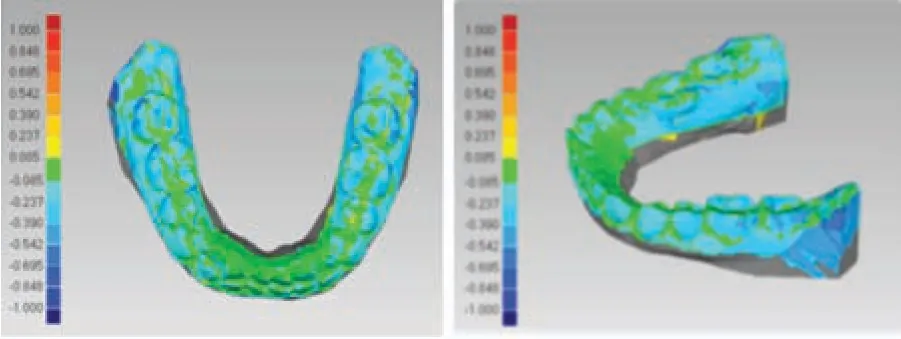

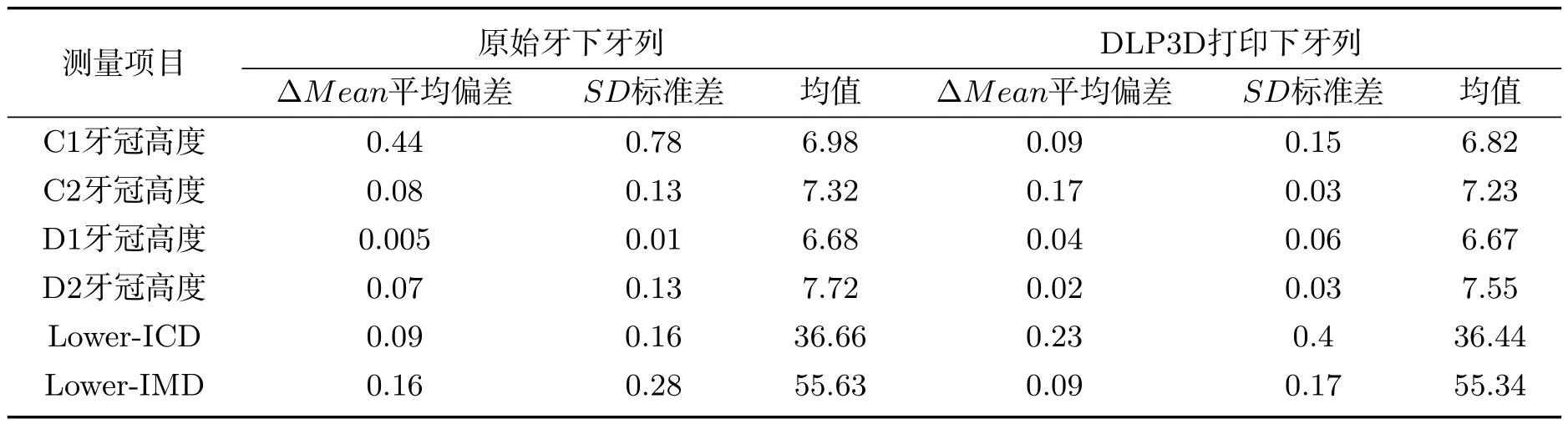

每个项目测量三次并求平均值(表2),DLP 3D打印下牙列的牙冠高度C1~D2分别为6.82 mm、7.23 mm、6.67 mm、7.55 mm,尖牙间距为36.44 mm,磨牙间距为55.34 mm.对比原始牙下牙列数模,牙冠高度的误差区间为0.01~0.22 mm,尖牙间距和磨牙间距的误差为0.22 mm和0.29 mm.DLP 3D打印牙模对牙冠高度的还原表现更好,这与测试件中薄壁高度的还原情况相一致,尖牙和磨牙的间距误差相对较大.通过3D扫描获得的DLP 3D打印牙齿模型数据与原参考模型配准差异的分布如图8所示.DLP 3D打印下牙模型数据集偏差整体呈收缩式,前牙区的偏差较小,水平内收误差在0.23 mm左右.相较前牙区,后牙区磨牙的水平和垂直偏差都比较明显,最大误差在0.88 mm左右,这与测量项目的结果和测试件的误差情况相一致.造成这种误差是由于牙列的整体模型呈弓状,前牙区可以近似地看作在一条水平线上彼此形成支抗,而后牙区的磨牙相对独立,在结构上没有形成支抗抵御残余应力的释放,导致磨牙区随树脂固化向内收缩的行为被放大.使用通过测试件获取的工艺参数打印的牙模满足±1 mm以内误差的临床使用标准.

图8 下牙列偏差分布

表2 牙列测量项目表

4 结论

设计了一种根据牙体生理结构形态简化后含有多种几何特征的精度测试件,测试DLP 3D打印牙模树脂材料的工艺参数对精度的影响.通过控制打印工艺参数,分析局部特征还原度和特征尺寸误差两个方面对DLP 3D打印的制作精度进行综合评价.当单层曝光时间为5 s、分层厚度为50 μm时,测试件上各特征的精度测试结果比其它参数好.

使用通过测试件获得的工艺参数打印下牙列模型,并从实体牙模测量和计算机辅助测量两个方面对牙模成型精度进行评价,最终获得牙模精度误差为0.191 mm,标准差为0.142 mm,均方根值为0.244 mm,使用该组工艺参数打印的DLP 3D牙模符合±1 mm以内误差的临床使用需求.