丙烯酰氧乙基三甲基氯化铵的合成及万吨级工业技术

2022-06-03王林安徽巨成精细化工股份有限公司安徽淮北235100

王林(安徽巨成精细化工股份有限公司,安徽 淮北 235100)

0 引言

丙烯酰氧乙基三甲基氯化铵(简称“DAC”),是目前常用的阳离子单体之一,其可以均聚或与其他单体共聚,如与丙烯酰胺、甲基丙烯酰胺、丙烯晴、丙烯酸甲酯、甲基丙烯酸甲酯、苯乙烯、丙烯酸或甲基丙烯酸等共聚,由此给聚合物引入季胺盐基团。其均聚物和共聚物具有相对的高分子质量,可控的阳离子度,较好的水溶性,在污水处理、造纸、石油开采、纺织、医药、生物等领域有广泛应用。

1 丙烯酰氧乙基三甲基氯化铵合成路线

DAC的合成主要分两步进行:第一步,合成丙烯酸二甲氨基乙酯(简称DA);第二步,用DA与一氯甲烷季铵化反应合成DAC。

1.1 DA合成路线

DA合成可以以丙烯酸甲酯和二甲基氨基乙醇为原料,也可以以丙烯酸乙酯与二甲基氨基乙醇为原料,反应方程式分别如下:

CH2=CH-COOCH3+(CH3)2NCH2CH2OH→

CH2=CH-COOC2H4N(CH3)2+ CH3OH (1)CH2=CH-COOCH2CH3+(CH3)2NCH2CH2OH→

CH2=CH-COOC2H4N(CH3)2+ CH3CH2OH (2)

DA生产装置通用,可以切换原料生产。使用什么原料关键看生产成本(丙烯酸甲酯和丙烯酸乙酯单价的差距)及产物情况,同等质量的丙烯酸甲酯和丙烯酸乙酯作为原料,DA的质量不同(副产物中甲醇的质量小于乙醇的质量)。DA生产过程中产生丙烯酸甲酯与甲醇或丙烯酸乙酯与乙醇的共沸物,有相应丙烯酸酯联合生产装置的企业,共沸物可以回用到丙烯酸酯生产装置去,生产成本低,环境治理容易。没有丙烯酸酯联合生产装置的,其共沸物只能采用蒸馏和萃取的办法分离。以丙烯酸甲酯为原料生产,由于丙烯酸甲酯、甲醇、正已烷易形成三元共沸,造成丙烯酸甲酯与甲醇这种共沸物难以分离,只能采用焚烧共沸物的办法来处理,这样就会造成生产成本的提高和环保费用的加大。以丙烯酸乙酯为原料生产,共沸物丙烯酸乙酯与乙醇容易分离,丙烯酸乙酯回用,副产物乙醇也容易销售,环保压力较小[1]。

DA合成工艺分为间歇法和连续法两种。间歇法是单釜反应和单塔提纯,每次都会有升温和降温的过程,反应时间长,易出现自聚物等杂质,同时间歇法反应到最后,由于DA质量分数的增多,反应变慢很多,这需要更高的反应温度和更长的反应时间才能保证二甲基氨基乙醇的转化率,这样不仅蒸汽消耗大,而且生产效率低。间歇法釜底高沸物杂质浓度较高,容易堵塞管道,给生产造成困难。

连续法工艺克服了上述缺陷,其连续进料,连续出料,连续采出高沸物和低沸物,反应釜和各塔中组分和工艺参数固定,生产容易控制,产品质量和稳定性优于间歇法,操作上也较容易,生产效率高。 本文介绍连续法合成DA工艺技术,单线生产规模可达万吨以上,产品纯度99.8%以上[2]。

1.2 DAC合成路线

DAC合成路线如下:

DAC合成较DA合成简单些,目前也有间歇法和连续法两种工艺。间歇法的缺点是,反应过程中温度、压力以及pH值均是变化的,而且反应时间长,每釜反应都要先用热水加热,促进反应进行。然后随着反应热的释放,要用冷冻水控温,一热一冷的切换对设备也有损害,且控制复杂。由于反应时间长,所以水解程度较高。而连续法是连续进料和出料,温度和压力恒定,pH值恒定,生产过程时间短,质量容易控制,单线规模很容易达到万吨以上。

2 合成试验

2.1 DA合成试验

在DA合成反应试验中催化剂选用了有机锡和酞酸酯,通过大量试验对比试验结果分析,从催化效率、反应温度、环保等方面考虑,选择酞酸四异丙酯为催化剂较为合适。

试验还对催化剂的用量、原料配比、反应速度和反应温度进行研究,试验结果显示,催化剂对二甲基氨基乙醇摩尔比为1∶0.005~1∶0.025范围内均可以,其中1∶0.01~1∶0.02最合适。主要原料丙烯酸酯与二甲基氨基乙醇摩尔比为1~1∶3范围内均可以,其中1∶2~1∶2.5最合适。反应温度105~135 ℃均可以,110~120 ℃最合适。反应时间8~10 h最合适。

2.2 DAC合成试验

原料,一氯甲烷与DA的摩尔比为1∶1.01~1∶1.03最合适。反应温度:43~47 ℃最合适,反应压力:0.6~1.0 MPa。反应时间:6~8 h。

连续法试验,反应釜3台或3台以上串联最为合适。

3 工艺技术

3.1 连续法合成DA

连续法合成DA,其工艺流程(如图1所示)单元包括原料贮存单元、催化剂制备单元、酯交换反应单元、轻组分分离单元、重组分分离单元、产品精制单元、共沸物分离单元、重组分回收单元。

图1 工艺主要流程框图

轻组分分离单元主要是回收丙烯酸酯,因为酯交换反应中,为了提高二甲基氨基乙醇的转化率,丙烯酸酯过量,反应产物DA中含有大量的丙烯酸酯,轻组分分离塔主要把多余的丙烯酸酯蒸出回用到酯交换釜中。

重组分分离单元主要是脱除DA中的高沸点物质,比如极少量的聚合物,少量的催化剂及阻聚剂残渣。

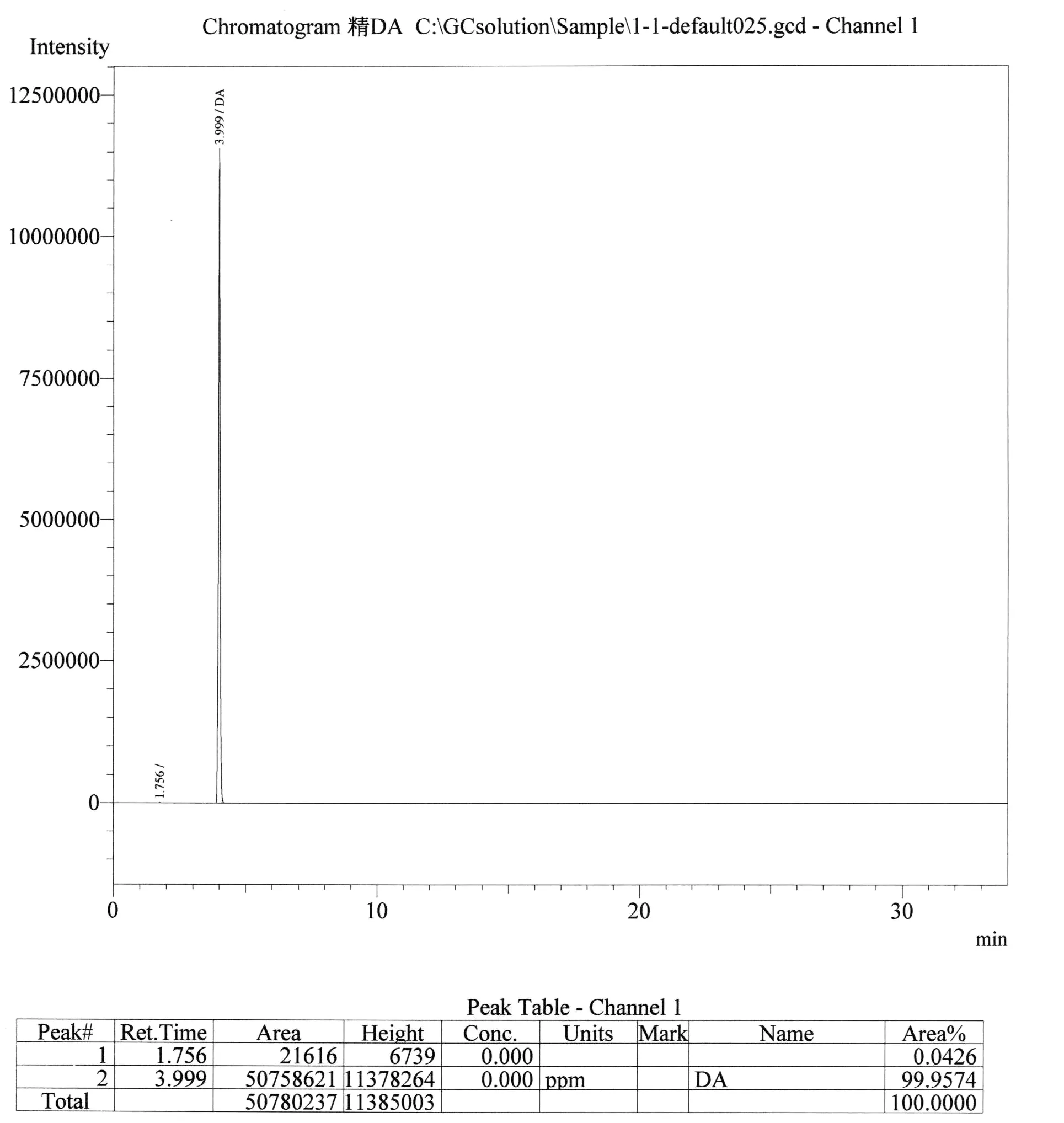

产品精制单元一般会设两个塔,粗品塔和精品塔,通过这两个塔进一步纯化产品,保证DA含量达到99.8%以上,DA色谱图如图2所示。

图2 DA色谱图

3.2 连续法合成DAC

以3釜串联为例(DAC连续法工艺流程图如图3所示),在DA中加入阻聚剂MEHQ,控制阻聚剂浓度为500×10-6~1 500×10-6,把DA和纯水按照质量比3.0∶1~3.2∶1连续打入合成釡一,同时连续通入一氯甲烷,一氯甲烷与DA的摩尔比为1.025∶1,保持液位50%~70%,控制合成釡一温度45 ℃,同时通入压缩空气控制合成釡压力0.8 MPa,分析检测合成釡一中DA转化率≥70%。控制流速向合成釡二进料,控制合成釡二液位50%~70%,开启合成釡一至合成釡二的气相控制阀,控制合成釡二的压力为0.8 MPa,控制冷却液流量保持合成釡二温度45 ℃,在线pH值为6~7之间,合成釡二中DA转化率≥99%。控制流量向合成釡三进料,控制合成釡三的液位50%~70%,开启合成釡二至合成釡三的气相控制阀,控制合成釡三的压力为0.5~0.6 MPa,控制合成釡三温度43~47 ℃,在线pH值为4~5之间。检测此时DAC质量指标合格,DA转化率100%,按照规定的流量把料打入粗品罐中,控制粗品罐的液位50%。用粗品循环泵连续把料打入脱气塔,脱气塔底部通压缩空气,塔中丝网填料,空气与DAC在丝网表面进行接触,带走过量的一氯甲烷和副产物丙烯酸等杂质,合格的DAC进入精DAC储罐。废气进入碱水洗涤塔,洗去丙烯酸等杂质,含有一氯甲烷的空气进入一氯甲烷吸收塔,用DA回收残存的一氯甲烷(DA连续进入合成釜一),从而做到废气达标排放[3]。

图3 DAC连续法工艺流程图

在DAC合成、熟化、脱气和一氯甲烷回收整个过程中(除刚开车外),流量、液位、压力、温度、pH值稳定,控制皆为DCS自动控制。除DA与纯水、一氯甲烷与DA为串级调节外,其他皆为单回路调节,控制手段简单,易于操作。

4 万吨级工业化装置设备参数

DA合成装置设备参数:酯交换釜容积为20 m3,各塔塔径为900 mm~1.2 m之间,塔高10 m左右,材质为304不锈钢。

DAC合成装置设备参数:合成釡(一般设3~5台)一、二、三容积为5~8 m3,设备材质为Ti材(也可用904不锈钢)。粗DAC储罐容积为50 m3,材质为316L。脱气塔塔径1.6 m,塔高10 m,材质为316L。碱洗塔和一氯甲烷吸收塔塔径为1 m,材质为316L。

5 主要副产物及对产品质量的影响

DAC生产过程中产生的副产物有许多,有些是生产原料带进来的杂质参与反应生成的。在生产过程通过控制可以除去一些,有些难以除去(这种物质要想办法不让它产生),但含量比较少,有的对DAC质量造成影响,有些无害。

生产过程中产生的副产物主要有:

其中副产物(7)的危害最大,生产过程中要严格控制,最好不要让它出现,因为它两端各有一个C=C双键,具有很强的交联作用,一旦发生交联反应,会使产品出现水不溶物。如果用含有副产物(7)的DAC做原料生产聚合物,则聚合物的溶解性会变差。特别是当DAC用于造纸化学品时,最好要将该物质的含量控制为0。

经过我们对间歇法和连续法的对比研究发现,连续法生产更容易控制副产物(7)的产生及其在产品中的含量。

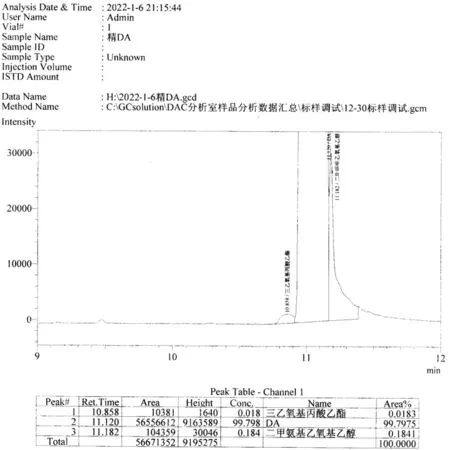

生产过程中还可能出现的难以除去的杂质,其对产品质量也有一定的影响。色谱图图4中的副产物三乙氧基丙酸乙酯和二甲氨基乙氧基乙醇,这两种物质谱峰与DA的峰部分重叠在一起,不放大难以发现,这种物质一旦产生难以除去。通过我们研究发现,间歇法生产DA时,这两种副产物常常出现,连续法生产时,通过工艺控制,它可以避免这两种副产物的生成;连续法生产DAC产品质量如表1所示。

图4 副产物三乙氧基丙酸乙酯和二甲氨基乙氧基乙醇色谱图

表1 万吨级工业装置DAC产品质量检测结果

6 结语

本文详细介绍了DA及DAC的合成试验、工艺技术及万吨级DAC的工业化生产方法。对生产过程中可能产生的副产物及某些副产物对产品品质的影响进行了分析研究。通过对比间歇法生产工艺和连续法生产工艺给出结论,连续法生产工艺更有利于工业化大规模生产,工艺条件稳定,易于控制,自动化程度高,操作简单,副产物少,生产效率高,产品质量稳定。