可磨性指数对煤炭混合破碎过程影响的实验研究

2022-06-03张宇新谢卫宁姜海迪高佳乐方小霞陆施澄张学武

张宇新,谢卫宁,姜海迪,高佳乐,方小霞,陆施澄,张学武

(1.中国矿业大学 化工学院,江苏 徐州 221116;2. 中国矿业大学 现代分析与计算中心,江苏 徐州 221116)

可磨性指数是表征燃煤制粉的难易程度,也是燃煤电厂煤粉制备工艺和设备设计,以及预测磨煤机出力和磨煤能耗的必要依据。但由于煤炭性质复杂,煤化程度、伴生矿物嵌布特征、水分、挥发分等差异致使不同矿区甚至相同矿区不同煤层煤炭的可磨性指数离散分布。测试可磨性指数所用的哈氏可磨仪,与燃煤电厂广泛使用的中速磨煤机具有相同的研磨机理和相似的机械结构,被用来模拟煤炭在中速磨煤机内的破碎过程。而处于黑箱状态的中速磨煤机研磨区域的物料组成包括新鲜入料、锥形体和煤粉分离器返料,因而处于一种多相混合破碎状态。考虑到目前燃煤电厂的煤炭来源较广,不同来煤的变质程度、可磨性差异致使中速磨煤机内的混合破碎氛围更加复杂。

目前关于混合破碎研究主要选用纯矿物,利用密度差异分离混合破碎产物的各物相,且相关实验多在球磨机开展。POWELL等在分析石英和磁铁矿在受限制的料层混合粉碎的破碎行为后,提出了基于产物细度的能量分配因子计算方法,并结合单相性质预测混合破碎行为。TAVARES等研究了球磨机循环负荷及软硬两相矿物质量比对各相破碎行为的影响,并分析了混合物邦德功指数与质量加权平均邦德功指数差异的原因。韩跃新等研究了窄粒级石英、绿泥石及其混合物在湿法球磨时破碎动力学的差异。HAKAN等考察了水泥磨制中软硬各相破碎速率及产品细度与混合比的关系。IPEK等利用改进Charles模型分析干法球磨水泥原材料——石英、高岭土和长石三相破碎的能量分配机理。上述用于混合破碎研究的球磨机是通过旋转筒体带动介质,将破碎能量传递至颗粒,介质空撞及其与筒体摩擦会造成能量浪费;对中速磨煤机而言,颗粒位于磨辊和磨盘之间,属于料层粉碎过程,破碎能量直接传递至粒群,故能量效率更高。2类磨机研磨机理差异致使前述研究结果难以直接应用到中速磨煤机混合破碎中,而目前针对该过程的研究相对较少。HE等利用加装功率测量仪的哈氏可磨仪开展超纯煤与同粒级黄铁矿、方解石两相混合破碎实验,分析了质量比对超纯煤破碎速率和能量消耗的影响。XIE等在研究不同灰分及煤化程度煤炭混合物在哈氏可磨仪内破碎行为后,利用煤中有机硫质量分数/衍射图谱特征比值与混合物中某组分质量分数关系计算各物相在混合破碎后粒度组成,从能量分配角度解释了导致破碎行为变化的原因。

虽然目前关于中速磨煤机内煤炭破碎过程的研究逐渐增多,但用于表征煤炭破碎难易程度的可磨性指数对复杂黑箱环境中的混合破碎影响的研究相对较少。笔者选取2种煤化程度差异,且可磨性指数不同的煤样为研究对象开展不同时间批次的混合破碎实验,在确定煤样混合物X射线衍射图谱特征比值(002峰峰高与半高宽比值)与某组分质量分数关系后,分析可磨性指数对混合破碎中各组分破碎速率和煤粉细度等的影响,建立包含可磨性指数的混合破碎能耗模型,并在神经网络算法实现破碎能量平衡基础上,计算各组分在混合破碎中所分配能量,揭示各组分可磨性对混合破碎过程中能量效率和破碎行为的影响。

1 实验样品与方法

1.1 实验样品

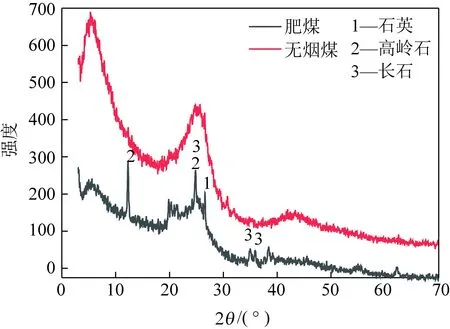

实验所需样品分别为采自太西选煤厂的无烟煤和淮北选煤厂的肥煤,样品经自然晾干后破碎筛分,获取0.63~1.25 mm样品备用。经分析检测,无烟煤和肥煤的灰分分别为2.08%和7.15%,可磨性指数为37.12和58.53。两煤样除可磨性指数差异较大外,煤化程度也不同,这主要体现在X射线图谱的002峰位置处,如图1所示。由于肥煤灰分相对较高,在其衍射图谱上检测出少量的矿物质峰,但其对002峰的影响较小。无烟煤和肥煤002峰的峰高和半高宽不同,两煤样的特征比值分别为40.35和16.84。2者按不同比例混合后,各混合物特征比值将存在较为明显的差异,可作为定量混合破碎产物中两组分质量分数的依据。

图1 无烟煤和肥煤的衍射图谱Fig.1 XRD patterns of anthracite and bituminous coal

1.2 煤样的单独和混合破碎

利用加装功率测量装置的哈氏可磨仪进行两煤样的单独和混合破碎实验,每次试验的样品质量为40 g。无烟煤与肥煤的混合破碎设置3个质量比例:3∶1,1∶1和1∶3(无烟煤在前,混合物分别命名为无3肥1、无1肥1和无1肥3);每类混合物共设置10个破碎时间,分别为10,20,30,50,70,90,120,150,180和240 s。实验中,利用功率测量仪记录各煤样破碎过程的功率(采样频率为1次/s),并在与时间积分后获得破碎能耗。破碎产物在完成粒度分析后,分别收集+0.71 mm和-0.09 mm(此粒度为0.63~1.25 mm物料几何平均粒度1/10,小于该粒级物料的产率即为煤粉细度),用于X射线衍射测试。

2 实验结果与讨论

2.1 基于特征比值的煤样识别与定量

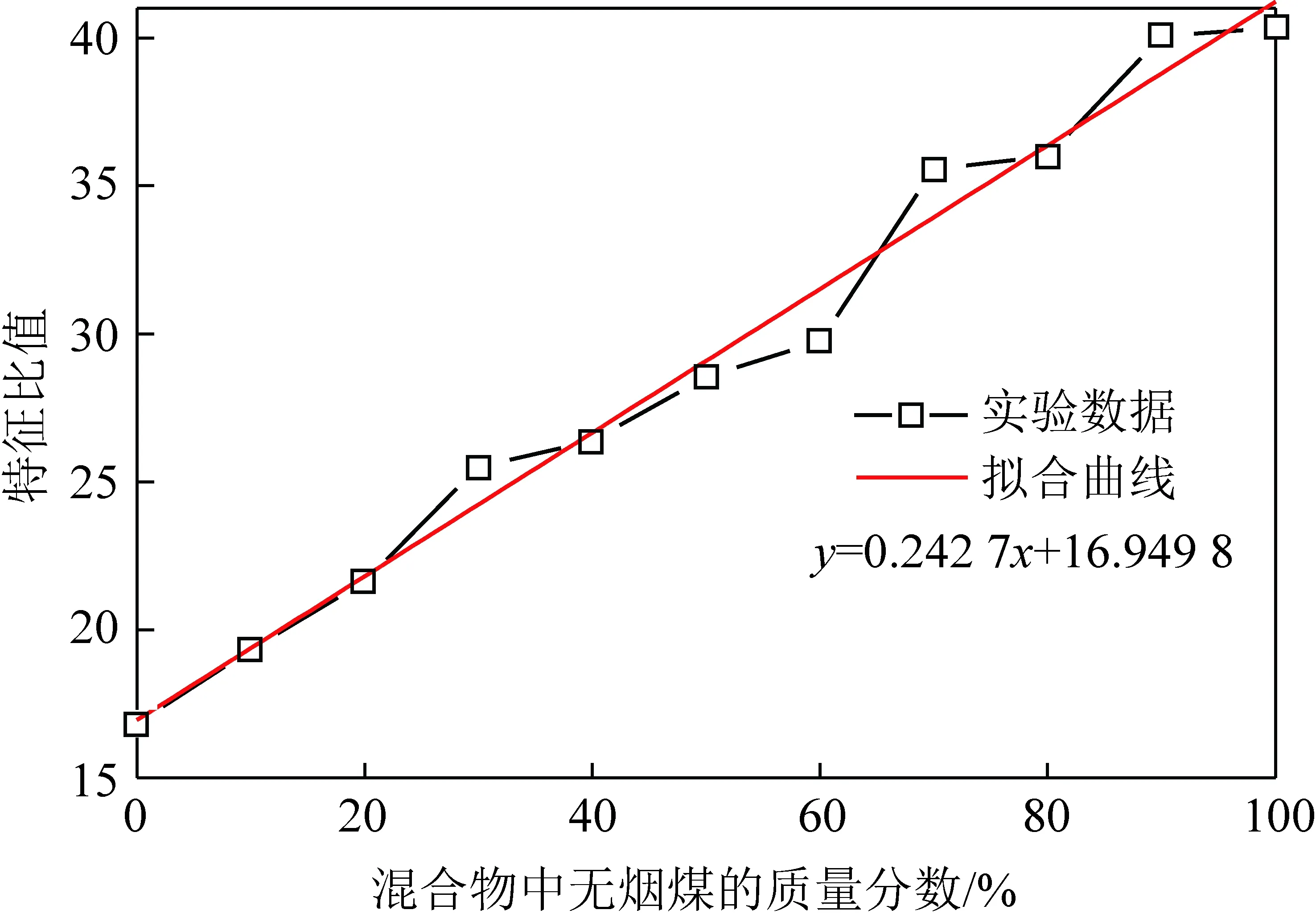

将无烟煤与肥煤按照质量比1∶0,9∶1,4∶1,7∶3,3∶2,1∶1,2∶3,3∶7,1∶4,1∶9和0∶1混合,且混合物质量均为40 g。在分别采用振动磨将上述混合物研磨至200目(0.074 mm)以下后用于X射线衍射测试,在各混合物的衍射图谱曲线拟合基础上计算特征比值(图2)。特征比值随混合物中无烟煤质量分数的增加而提高,2者的关系如图3所示,呈近似线性。因此,后续可在分析各混合条件破碎产物特征比值基础上,依据图3所得模型返算无烟煤和肥煤质量分数。

图2 不同质量配比煤炭混合物的衍射图谱及特征比值Fig.2 XRD patterns and characteristic ratios of mixtures withvarious mass ratios of components

图3 各煤炭混合物特征比值与无烟煤质量分数的关系Fig.3 Relation between characteristic ratios ofmixtures and mass content of anthracite

2.2 煤炭混合物及各组分破碎行为

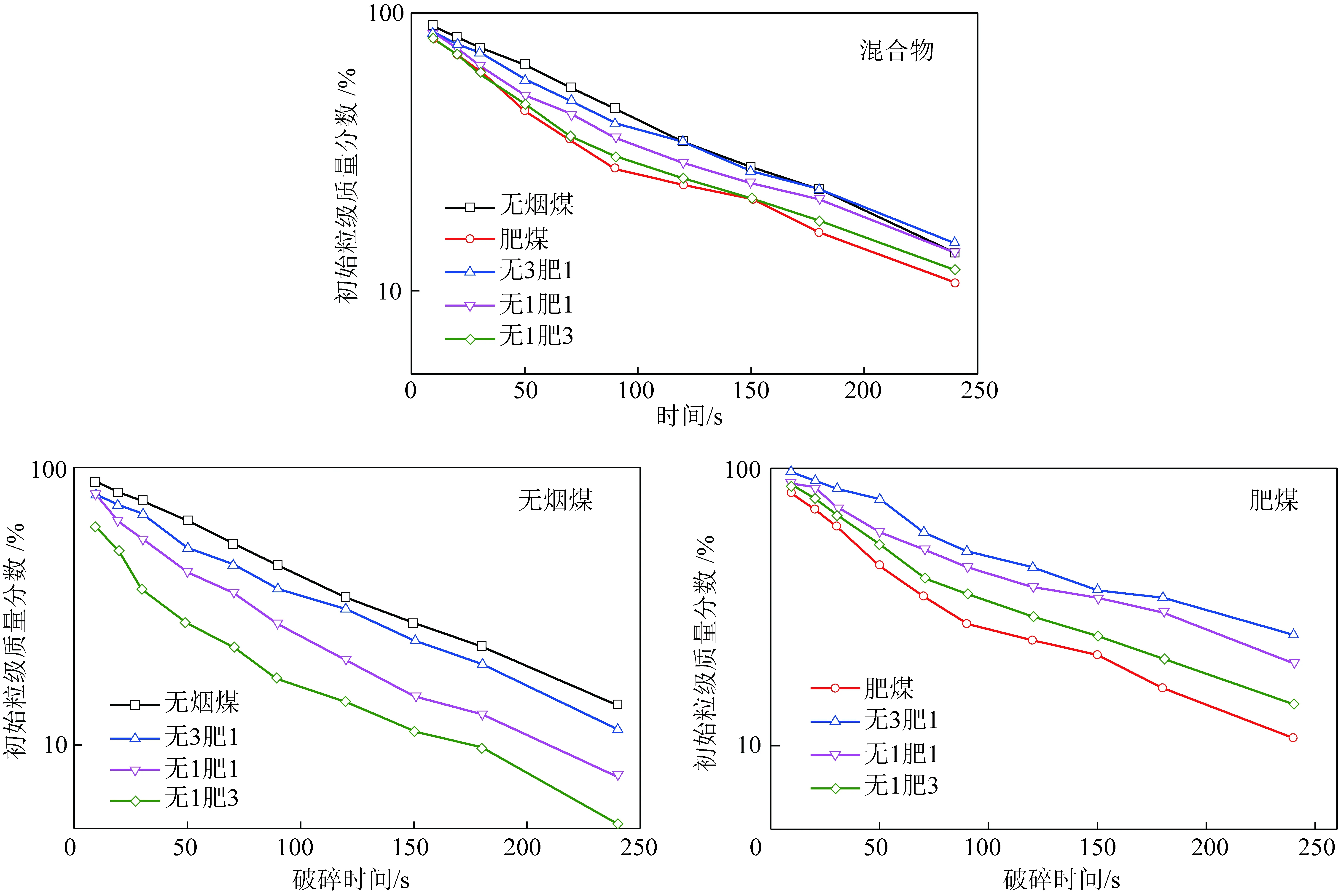

无3肥1、无1肥1和无1肥3的可磨性指数分别为49.17,56.22和65.95,均高于根据无烟煤和肥煤质量加权所计算的可磨性指数(42.47,47.82和53.18),其中样品无1肥3可磨性指数已高于肥煤。因可磨性指数是依据破碎产物中-0.074 mm质量分数计算,上述数据表明在混合破碎过程中各组分相互影响,促进了细粒级物料产生。为进一步研究混合破碎中各组分相互作用所导致的破碎行为变化,在分析各混合物初始粒级破碎速率和煤粉细度后,测试上述物料X射线衍射图谱,并利用图2模型计算结果分析各组分破碎行为。混合物以及各组分在单独和混合破碎条件下的初始粒级质量分数和煤粉细度分别如图4和表1所示。

图4 煤样混合物及各煤样初始粒级质量分数随破碎时间的变化Fig.4 Changes of initial particles contents of mixtures and components with grinding time

表1 混合物破碎产物以及各组分在单独和混合破碎时产物的煤粉细度t10

在图4的半对数坐标系中,混合物及各煤样在不同破碎条件下的初始粒级质量分数与破碎时间基本呈线性关系,即符合一级动力学模型。各煤样单独和混合时的破碎速率相差较小,混合物破碎速率随肥煤质量分数的增加而提高。虽然无烟煤、肥煤及其混合物的破碎速率随其可磨性指数呈正相关性,但可磨性指数最高的无1肥3样品破碎速率并非最高。这是因为可磨性指数表征细粒级物料的生成速率,而破碎速率则反映粗粒级颗粒的消失速度,两参量物理含义的差异导致产生极值的样品不同。此外,细粒级可来源于任何一个大于该粒度的宽粒级粗颗粒,而宽粒级物料在研磨过程中2种组分的相互影响要较初始的窄粒级物料更为复杂。混合破碎中,无烟煤破碎速率随肥煤质量分数的增加而提高,且高于单独破碎,表明易磨的肥煤对较硬的粗颗粒无烟煤的破碎起到促进作用;而肥煤破碎速率则因更多的无烟煤添加而降低,并小于单独破碎速率。

混合破碎产物细度随较软的肥煤质量分数的提高而提高,但其并未超过肥煤单独破碎时的细度。在本文中煤粉细度所对应的粒度为0.090 mm,而可磨性指数实验所测试的是粒度小于0.074 mm物料的产率。虽然混合破碎产物煤粉细度随其可磨性指数的增加而提高,但两指标标定尺度不同,前者还包括了0.074~0.090 mm粒级产率,最终出现可磨性指数最高的无1肥3的煤粉细度略小于肥煤单独破碎的结果。与单独破碎相比,混合破碎中各组分煤粉细度均有所增加,并随另一组分质量分数的增加而提高。这一现象与前述各混合物可磨性指数均高于各组分质量加权平均值的结论相呼应,表明混合破碎提高了各组分细粒级产物的生成速率。

2.3 煤炭混合破碎能量-粒度关系模型化及各组分能量分配

无烟煤与肥煤在单独和混合破碎各条件下的破碎能量与煤粉细度关系如图5所示。在相同的能量输入条件下,破碎产物排序为:肥煤>无1肥3>无1肥1>无3肥1>无烟煤,即随可磨性指数较高的肥煤质量分数的增多而提高。为进一步从输入能量角度分析各煤样在单独和混合物氛围下抵抗破碎的能力,本文选用经典的能量-粒度关系模型进行拟合。

=(1-e-)

(1)

其中,为单位破碎能量,kWh/t;为煤粉细度的最大值,%;为单位能量所能破碎物料的质量,t/kWh。×为表征物料抵抗破碎能力的指标,数值越大表示越容易破碎,破碎能量效率更高(即在输入能量相同时,煤粉细度更高。)

经计算,无烟煤、无3肥1、无1肥1、无1肥3和肥煤的×分别为6.62,11.97,13.22,16.76和16.04。各指标的变化规律与可磨性指数类似,混合物的×的实验值均高于各煤样的加权平均值(8.98,11.33和13.68),表明混合破碎中各物相的相互作用降低了混合物抵抗破碎的能力。

然而,各煤样及混合物抵抗破碎能力的差异导致图5中各实验数据相对分散;虽然均可采用经典能量-粒度关系模型表征,但每组实验需对应一组拟合参数。各物料可磨性指数差异导致数据点分散,并仅能定性反映可磨性指数对破碎能量和煤粉细度的影响。若实现各数据曲线归一,需将各曲线在轴方向移动不同的距离。图5中,可磨性指数最低的无烟煤的实验曲线位于右下角,而肥煤则位于左上角,能量效率最高。在煤粉细度相同的前提下,可磨性指数最高的肥煤所需能量最小,而无烟煤则最高,即破碎能量与可磨性指数成反比。基于此,若将各物料破碎实验的实测能量与其可磨性指数相乘,则可分别使图5中无烟煤/肥煤的曲线向右移动较少/多的距离,进而降低数据点的分散程度。处理后的实验数据如图6所示。与图5相比,处理后的数据点分布相对集中,满足采用单一模型单一拟合参数表征的要求,即

=(1-e-HGI)

(2)

图5 不同质量配比煤炭破碎能量与煤粉细度t10的关系Fig.5 Relation between grinding energy of mixtures andproduct fineness t10

图6 经归一化处理后不同质量配比煤炭破碎能量与煤粉细度t10的关系Fig.6 Relation between grinding energy of mixtures andproduct fineness t10after the normalization treatment

与不同质量配比混合物×的加权平均值相比,由各混合物破碎实验所得该指标相对较高,表明破碎过程中无烟煤和肥煤相互作用,对各自破碎过程产生影响(煤粉细度增加)并最终导致混合物以及各组分破碎能量效率改变。为进一步分析各组分在混合破碎中所分配的能量,比较单独和混合破碎过程能量效率差异,本文在混合破碎质量守恒和能量守恒(式(3))的前提下,提出了混合破碎中各组分所消耗能量与其煤粉细度仍满足经典能量-粒度关系模型(式(1))的假设。

=+

(3)

式中,,和分别为混合物、组分1和2在混合破碎所消耗能量,kWh/t;和分别为混合物中组分1和2的质量分数,%。

在实验中已分别获得混合物破碎能耗,各组分煤粉细度,并已知混合物中各组分质量分数,在将式(1)代入式(3)后即可通过能量平衡求解各组分破碎指标和。不同时间各组分在混合破碎中所消耗能量的计算结果见表2。结果显示除在破碎时间短的低能量输入时的计算偏差偏大外,其余各实验条件下混合物的实测能量与计算能量的偏差小于10%,表明基于前述假设和质量/能量守恒的计算结果是有效的。

表2 基于质量和能量守恒所计算的不同时间条件下各组分在混合破碎中所消耗能量

基于表2数据和经典能量-粒度关系模型,拟合计算出无烟煤在无3肥1、无1肥1和无1肥3混合破碎中的×分别为7.32,7.56和7.16,肥煤则分别为25.39,19.78和17.71。与单独破碎相比,混合破碎中两组分抵抗破碎的能力均削弱,细粒级生成速率增加,与前述关于煤粉细度、可磨性指数等结论相吻合。

为进一步表明单独和混合破碎中各组分所分配能量的变化,笔者以混合破碎条件下各组分不同时间煤粉细度为基础,计算各组分在单独破碎产生与混合破碎中该组分相同煤粉细度所需能耗,同时计算2组分在单独破碎产生该煤粉细度所需能量,最终获得两种破碎条件下产生相同煤粉细度时的能耗比(图7)。两组分混合破碎过程各时间能耗在总破碎能量中的占比如图8所示。

图7 无烟煤和肥煤在混合与单独破碎产生相同煤粉细度的能耗比Fig.7 Energy ratios for yielding the same product finenessbetween anthracite and bituminous coal duringthe mixture and single breakage

图8 无烟煤和肥煤在混合破碎各时间节点的能耗占比Fig.8 Energy contents of anthracite and bituminous coal forvarious time during the mixture breakage

虽然混合物中加入肥煤可提高细粒级无烟煤产率,但煤粉细度相同时无烟煤在混合破碎中能耗为单独破碎时的0.87~0.93,2者差异较小。无烟煤硬度相对较高,抵抗破碎能力强于肥煤。与单独破碎相比,混合破碎体系中高硬度无烟煤被相对较软的肥煤包围而扮演研磨介质作用,并导致破碎能量传递至肥煤而使自身粒度并未产生明显变化。此外随着破碎时间延长无烟煤颗粒群整体粒度降低,与破碎早期相比产生相同煤粉细度将需消耗更多的能量。2者综合作用最终导致无烟煤在混合与单独破碎时能耗之比随其细度的增加而提高。对肥煤而言,混合物中加入的硬质无烟煤可发挥研磨介质作用,在促进细粒级物料产生同时还可提高破碎能量效率。肥煤在混合与单独破碎产生相同煤粉细度的能耗比随无烟煤质量分数增加下降约0.28。因硬质无烟煤可磨性差,混合破碎中粗粒级无烟煤均可对较细肥煤破碎产生促进作用,最终导致在混合比不变前提下,该比值随肥煤煤粉细度增加进一步降低,即肥煤在混合破碎中能量效率随其产物细度的增加而提高。

能量计算结果显示混合破碎中,各组分能耗占比与其质量质量分数不同。总体上,无烟煤在混合破碎中所消耗能量占比超过其质量分数,即相对较多的能量用于硬质无烟煤破碎。但考虑到混合破碎中无烟煤的煤粉细度较单独破碎时高,所以其能量效率仍有所提升。图8中无烟煤与肥煤的能耗占比加和为100%,即随破碎时间延长呈相反变化规律,因此以无烟煤为例解释其能耗占比随时间变化的原因。在无3肥1混合物中,硬质无烟煤占主导地位,在混合破碎过程中扮演研磨介质作用而促进较软肥煤的破碎。因此,此混合物中无烟煤能耗部分用于自身破碎,部分则在未发生破碎效果条件下传递至肥煤。而随着破碎时间延长肥煤细度降低,粗颗粒无烟煤对细粒级肥煤的助磨作用更加明显(即所传递的能量增加),最终导致无3肥1混合物中无烟煤的能耗占比随时间延长呈增加趋势。而对无1肥3而言,硬质无烟煤质量分数较少并被软质易磨肥煤包围,其助磨作用有限,因此随着破碎时间延长其能耗占比逐渐下降。而对质量比相同的无1肥1混合物,在破碎初期无烟煤对同粒级肥煤的助磨作用相对较小。但随着易磨肥煤的粒度降低,粗颗粒硬质无烟煤对细粒级肥煤的助磨作用提高,最终导致在无1肥1混合物中,无烟煤的能耗占比随时间增加而呈现先降低后增加的趋势。

3 结 论

(1)无烟煤与肥煤的煤化程度不同,其X衍射图谱特征比值存在较大差异。2者混合物特征比值与混合物中无烟煤质量分数呈线性关系,可用于混合破碎产物中各组分定量。

(2)混合破碎中,混合物与各组分初始粒级破碎速率符合一级动力学,其中无烟煤破碎速率随肥煤质量分数的增加而提高,且高于单独破碎,而肥煤破碎速率则因更多的无烟煤添加而降低,并小于单独破碎速率。

(3)混合破碎中两组分相互影响促进细颗粒产生,混合物的可磨性指数均高于各组分可磨性指数的加权平均值。与单独破碎相比,混合破碎中各组分煤粉细度均有所增加,并随另一组分质量分数的增加而提高。

(4)混合破碎中各物相相互作用降低了混合物及各组分抵抗破碎的能力。优化了包含可磨性指数参量,可表征不同煤炭混合物破碎过程的能量-粒度关系模型。

(5)与单独破碎相比,混合破碎中两组分能量效率均有所提高,其中肥煤变化更为明显,并随其煤粉细度增加进一步提高。此外,混合破碎中各组分能耗占比与其质量分数不同,无烟煤所消耗能量占比超过其质量分数,即相对较多的能量用于硬质无烟煤破碎。