磁控溅射法制备ZAO薄膜的性能分析

2022-06-02张宇

张 宇

(辽宁开放大学,辽宁沈阳 110034)

0 引言

半导体透明导电氧化薄膜(TCO)具有优异的光学和电学性能,可见光区高透射率,红外区高反射率和微波强衰减性,同时具有低的电阻率,是功能材料中具有特色的一类薄膜,已广泛应用于太阳能电池、真空电子器件、防护涂层、电磁屏蔽等领域中。SnO2、InO3及ZnO等多种基体已成功用来制备TCO,经过不断地发展形成Cd2SnO4薄膜体系、SnO2薄膜及其掺杂体系、In2O3薄膜及其掺杂体系、ZnO薄膜及其掺杂体系,共四大类。其中较为成熟的In2O3体系中Sn掺杂In2O3(ITO) 薄膜应用最为广泛,ITO薄膜具有高透光率、高硬度、低电阻率、耐磨又耐化学腐蚀(氢氟酸等除外)、衬底附着性强及机械性良好等优点[1]。ITO薄膜以其良好的光电特性与成熟的制备工艺被业界广泛地研究和应用。但是,ITO薄膜在等离子体中表现不稳定,在太阳能电池领域的应用受限。用作有机发光二管阳极时,In向有机层的扩散会影响发光效率。ITO的脆性也限制其在柔性光电器材中的应用,很难制备高品质的柔性ITO薄膜[2]。此外ITO薄膜的主要成分铟贮量少且有毒,原料成本高,危害环境和人类的健康,其应用也受到一定限制。

ZnO膜系中的ZnO:Al(ZAO) 薄膜具有和ITO薄膜相比拟的光电性能。ZnO主要为六角纤锌矿相,室温下禁带宽度为3.37 eV,化学计量比的偏差引发ZnO薄膜的导电,晶格中之氧缺陷即氧空缺以及晶格间隙中Zn的浅层施体能阶促进更多导电电子的产生[3]。掺杂不同元素可以优化氧化锌的性能。通常掺杂Ⅲ族元素Al、Ga、In等这些三价元素取代二价锌离子,降低禁带宽度,增加ZnO材料的光吸收能力和电子迁移效率。选择掺杂元素时考虑选择离子半径小于并且接近Zn2+半径,与Zn2+形成置换同时不与ZnO 反应形成二次相[4],Al3+半径(0.054 nm)与Zn2+半径(0.074 nm) 接近且其电负性相近,Al3+进入ZnO晶格中易发生置换成为替代离子或间隙离子。Al元素掺杂ZnO薄膜除具有优异的光电特性外还有对环境无毒、无污染、易于实现掺杂、对微波具有衰减性等诸多优点。且ZAO薄膜原料储量丰富、成本低、热稳定性高和化学稳定性较高、易于加工。ZAO薄膜是制备高电子传输效率纳米ZnO材料的一个重点研究方向。

目前生成ZAO薄膜的工艺方法有:磁控溅射法、真空蒸发镀膜法、溶胶-凝胶法、激光分子束外延法、金属有机化学沉积法、脉冲激光沉积法和超声喷雾热解法等[5]。其中磁控溅射法相较于其他工艺具有薄膜沉积速度快,工艺步骤简单,仪器设备能耗低,低温下可大面积连续均匀镀膜,适用于大批量生产制造的优点[6]。本文采用磁控溅射法在衬底上制备ZAO薄膜,并重点分析了ZAO薄膜结构和光电性能。

1 实验

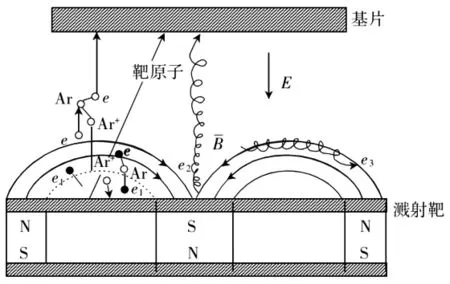

1.1 实验原理

实验工作原理如图1所示。在真空镀膜室内充入Ar作为放电的载体,将ZAO靶材置于阴极,镀膜室壁作为阳极,在阴极和阳极之间施加电压和正交磁场,高电压使镀膜室内ZAO产生等离子辉光放电,Ar原子电离成为Ar+和电子,电子加速飞向衬底,持续发生粒子碰撞,电离出大量的Ar+,Ar+在电场作用下被阴极ZAO靶材加速,并轰击ZAO陶瓷靶表面,致使靶内原子获得Ar+的能量而摆脱原晶格束缚逸出,溅射粒子Zn、Al、O最终沉积在基片上,形成ZAO薄膜。

图1 磁控溅射工作原理

1.2 薄膜制备

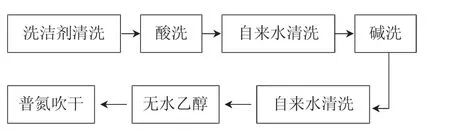

1.2.1 衬底的清洗

实验采用载玻片(76.4×25.2×1.2 mm3)作为衬底,溅镀薄膜之前需对衬底进行清洁处理。衬底的平整度和清洁度对溅镀材料的有序结晶成膜和膜层稳定附着有极其重要的影响,不洁的表面将产生势垒,产生镀膜不均匀、黏附不牢、剥离与裂化、脱落等现象,降低器件的稳定性。为获得洁净的衬底表面,对载玻片进行一系列清洗,以提高溅镀膜层与衬底的附着。首先,冲洗以去除载玻片表面的浮尘,再放进洗洁剂中浸泡,进一步去除表面的油污,用纱布反复擦洗载玻片,再次冲洗以去除载玻片上洗涤剂溶液的残留。然后将载玻片浸泡在浓度15%左右的HCl溶液中,进行酸洗,增加表面活性并除锈,再用自来水冲洗载玻片上残留的酸溶液。然后碱洗,将载玻片浸泡在碱性溶液中,超声波振荡清洗30分钟,再次去除载玻片表面的油污,然后自来水冲洗以去除载玻片上碱液的残留,再用无水乙醇清洗载玻片完成脱水。最后用流动的普氮吹干载玻片,去除表面残留的酒精和水,以备镀膜使用。衬底的清洗流程如图2所示。

图2 衬底的清洗流程

1.2.2 实验过程

本实验采用常压固相烧结的方法制备 ZnO+Al2O3(ZAO)靶材。溅射靶材为纯度99.99%的ZnO掺杂纯度为99.9%的Al2O3,分别选取0、2%、5%、10%、15%、20%的Al掺杂量混合,均匀研磨后,对ZnO+Al2O3颗粒施加96MPa成型压力干压成型。经过1300℃烧结6 h后制成ZAO陶瓷靶材,除Al以外,也可以掺杂其他物质如Ca、Cu等,此次实验只采用Al元素掺杂。设计磁控溅射的工艺参数为:本底真空:8.5×10-4Pa;靶基距:80mm;溅射电压:100 V;工作压强:0.4Pa;溅射气体Ar(纯度为99.99%)压强:0.3Pa;溅射功率:20w;溅射时间为20min。基片分别选取温度100℃、150℃、200℃和250℃。

实验利用磁控溅镀系统在衬底上制备Al掺杂ZnO薄膜,首先,按通电源和冷却水,关闭放气阀,机械泵抽真空至5 Pa以下,打开分子泵,抽高真空,待频率达到50 Hz时,开启闸板阀。通过插板阀控制镀膜室的气体压强,当真空抽至3.0×10-3Pa衬底开始加热。将本底真空抽至8.5×10-4Pa。其次,用气体质量流量计控制充入高纯Ar。调节输出Ar气压为0.3 Pa,当镀膜室的工作压强达到0.4 Pa,接通直流电源,靶材产生溅射辉光,调整功率稳定至20 w,进行5 min的预溅射,然后开始镀膜,用秒表计时。最后,溅镀完毕后,关闭直流溅射电源和气源,待镀膜室温度降到80℃以下,关闭分子泵,切断机械泵电源,关闭冷却水,待解除真空状态后取样并置于干燥箱中以减缓样品的劣化。

1.3 薄膜表征

利用 X线衍射仪 (XRD,D8,Advance,Bruker)、场发射扫描电子显微镜(日立-SU8000系列)分析薄膜的结晶效果和微观结构及光电性能。利用UV-8000型紫外-可见分光光度计测量薄膜的可见光透射率,利用四探针测试仪等测量薄膜的电阻。

2 结果与讨论

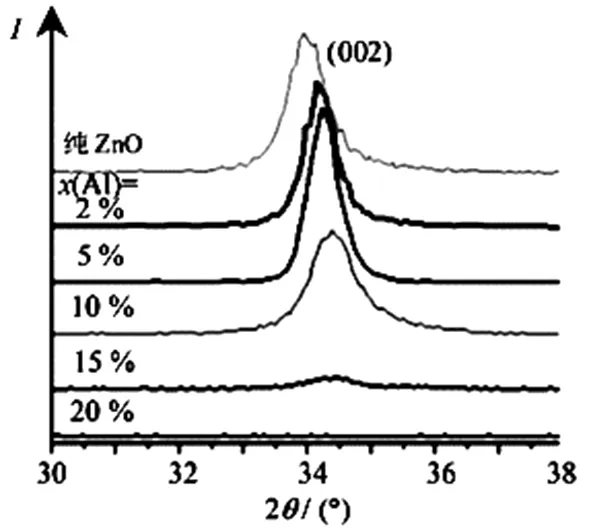

2.1 ZAO薄膜结构与组成

对衬底温度相同Al掺杂量不同的ZAO薄膜进行XRD测试,如图3。由图可见,衬底温度相同的条件下,不同Al掺杂量的ZAO薄膜衍射谱,均只在34°附近出现ZnO的(002)衍射峰,ZAO薄膜都沿着c轴(002)晶面择优取向生长,且无Al和其化合物的特征衍射峰,说明Al的掺杂未改变ZnO的晶体结构,Al是置换Zn的替位掺杂。但随着Al掺杂量的升高,ZnO的(002)衍射峰强度趋于减弱,这是因为Al3+(0.054 nm)比Zn2+(0.074 nm)的原子尺寸小,在结晶过程中Al3+置换Zn2+产生的残余应力引发晶格畸变或位错增加[7],说明Al掺杂量的增加会削弱了(002)衍射峰的强度,会破坏薄膜的晶体结构。当Al掺杂量达到15%时,(002)衍射峰强度锐减,而Al掺杂量增加到20%时,ZAO薄膜的(002)峰消失,说明Al3+对Zn2+的置换是有限的。

图3 衬底温度200 ℃不同Al掺杂量ZAO薄膜的XRD图谱

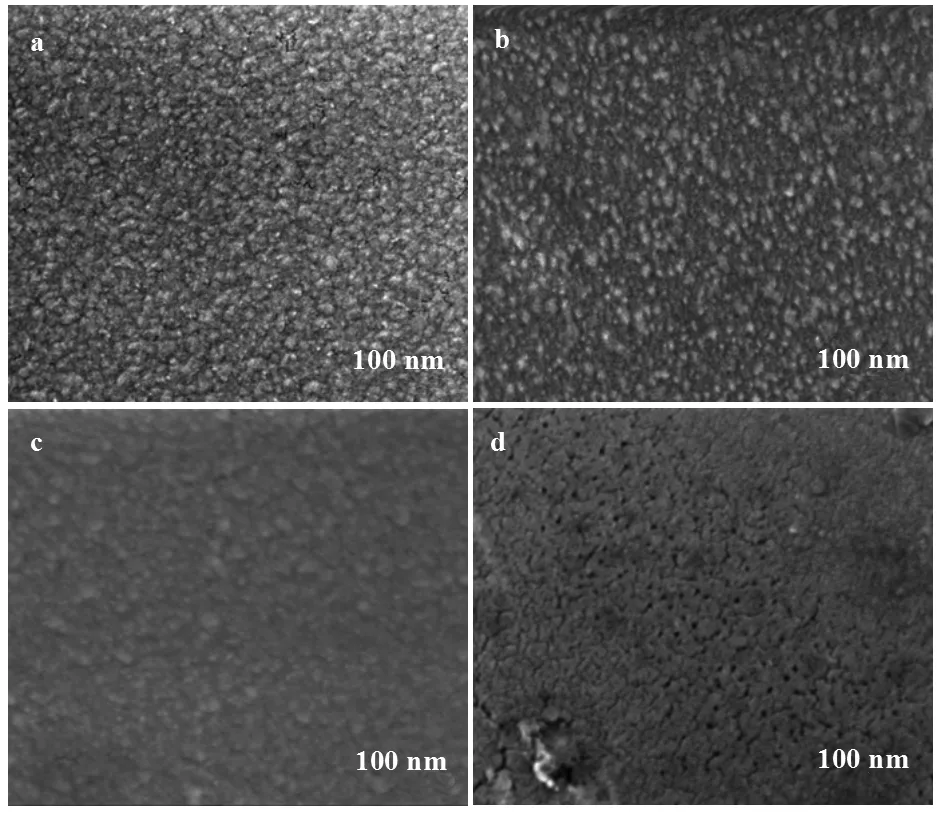

图4为衬底温度不同,掺杂Al量为2%的ZAO薄膜SEM照片,如图所示,薄膜表面平整,晶粒大小均匀,呈球状分布。衬底温度为100℃时,薄膜致密度比较低,晶粒间存在少量孔隙缺陷,晶粒随着衬底温度的升高而持续长大。但增长不明显,致密度增加较快,沉积温度达 200℃时晶粒生长均匀,结晶良好,缺陷较少。衬底温度升到 250℃时薄膜结构中出现孔洞和裂纹。这是因为衬底温度会影响衬底表面原子的结晶生长[8]。在较低衬底温度下,溅射粒子在衬底表面迁移的热驱动力不足,不能迁移到结晶有序的位置,薄膜的结晶程度降低,随着衬底温度的升高,表面能增加使溅射粒子获得足够的能量来调整结晶方向,到达衬底后仍然具有较大的动能,有利于晶粒沿垂直基片的c轴择优生长[9],ZAO薄膜的结晶质量得到改善。但衬底温度继续升高到250℃时,溅射粒子获得的能量过高易脱离衬底,或薄膜晶粒取向性变差引发晶界势垒增大,并且衬底温度与ZAO薄膜的热膨胀系数不同,衬底温度过高会使薄膜产生裂纹,从而影响薄膜的结晶质量[10]。

图4 不同衬底温度下Al掺杂量2%的ZAO薄膜 SEM照片(a-100℃、b-150℃、c-200℃、d-250℃)

2.2 ZAO薄膜的电学性能

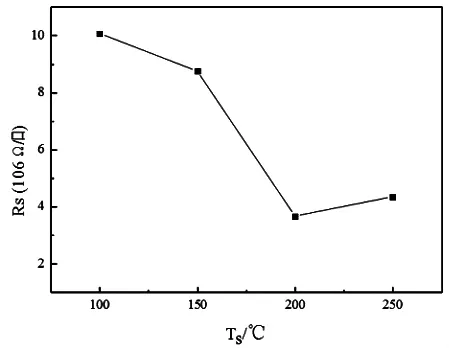

方块电阻Rs随衬底温度的升高先减小后增大,衬底温度为200℃时电阻最小。如图5可知,随着沉积过程中衬底温度的升高,薄膜的方块电阻首先快速减小。方块电阻在衬底温度为200℃时达到最小值,衬底温度逐步上升到250℃的过程中方块电阻随之增大。这是因为ZAO薄膜的导电电子来源于氧空位激发和Al3+置换Zn2+。在较低的衬底温度下,反应的热驱动力不足,溅射粒子能量较低,薄膜一般为非晶或晶粒尺寸小,薄膜的结晶质量差,载流子浓度和迁移率较低,所以电阻率偏高,导电性也很差;当衬底温度升高时,低温晶界上聚集的吸附氧发生脱附,氧缺陷增加,同时Al3+置换Zn2+产生大量自由电子,导致载流子浓度增大迁移率升高;而衬底上沉积的靶原子获得较大能量,晶粒尺寸增大,ZAO的薄膜结晶质量提高,降低晶界散射[11],可增大载流子的迁移率,从而减少载流子的散射,降低电阻。但衬底温度过高时,薄膜中易生成较大的晶粒,影响晶粒的择优取向生长,薄膜结构有序化程度降低,使晶界散射作用增加,阻碍自由电子在晶界的迁移,降低载流子的迁移率,薄膜导电性能变

图5 不同衬底温度下Al掺杂量2% 的ZAO薄膜电阻的变化

差[12]。

2.3 ZAO薄膜的光学性能

图6是在不同衬底温度下所制备的Al掺杂量2%的ZAO薄膜的透光率曲线,由图6可见,ZAO薄膜具有明显的截止吸收边,在300~800 nm入射波长范围内ZAO薄膜的可见光透过率变化不是很大,ZAO薄膜的可见光透射率在不同衬底温度下均达到80%以上,某些波段透光率甚至可以达到95%,证明ZAO薄膜具有良好的透射率。在本实验条件下衬底温度为200℃时的ZAO薄膜透光率可达85%。

图6 掺Al量2 %的ZAO薄膜不同衬底温度下透过率

3 结论

本实验采用磁控溅射法在玻璃衬底上制备透明导电的ZAO薄膜。实验结果证明,Al的掺杂量、溅射过程中的衬底温度都对ZAO薄膜的组织结构和光电性能有不同程度的影响。

不同Al掺杂量的ZAO薄膜衍射谱,均出现ZnO的(002)衍射峰,ZAO薄膜都沿着c轴(002)晶面择优取向生长,但随着Al掺杂量的升高,(002)衍射峰强度逐渐减弱。

衬底温度对溅镀ZAO薄膜的光电性能有较大影响,薄膜方块电阻伴随衬底温度的升高呈先减小后缓慢增大的趋势,薄膜的方块电阻在衬底温度为 200℃时最小为 3.64×106 Ω/□。ZAO薄膜可见光范围内平均透过率均可达80%以上。(002)衍射峰的衍射角随衬底温度升高有高角度方向移动的趋势,有短波方向移动吸收边的趋势。

本实验条件下,制备的ZAO薄膜结晶有序,缺陷较低,择优取向生长,衬底温度200℃时薄膜具有最低的电阻率和良好的可见光透射率。