铣削残余应力的RBF宏观预测及分子动力学微观分析

2022-06-02张雪峰谢黎明

靳 岚,张雪峰,谢黎明

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

1 问题的描述

由于切削速度、每齿进给量等切削因素相互作用,残余应力在切削加工中几乎无法避免,这对零件的精度、寿命等性能有着显著影响,因此,如何准确预测残余应力并反向得出更为合适的切削工艺参数,具有重要的研究意义。

在切削过程中,残余应力的主要来源为不均匀的塑性变形。工件的表层及亚表层材料处于压缩应力和拉伸应力的复杂相互作用下,使工件内部产生独特的塑性变形,进而导致残余应力的产生。

有限元分析、实验测量和解析法是目前宏观研究残余应力的主要方法。LIU等[2]设计完成了车削实验,发现工件表层残余拉应力的作用范围会随刀具磨损量的增加而变大,亚表层残余压应力的最大值则会随之减小;OUTERIRO等[3]通过实验探究得知,工件表面残余应力的分布及大小与切削工艺参数和刀尖圆角半径密切相关;ULUTAN等[4]通过分析加工过程中的热力耦合,用解析分析方法成功建立了残余应力的预测模型;SHET等[5]采用有限元模拟切削加工过程,分析了对残余应力影响较小的加工因素;徐春广等[6]使用超声临界折射纵波法和X射线衍射法检测Q235钢、45号钢、铝合金等材料的残余应力,并利用建立的超声应力检测与校准系统来检测焊缝、平板类零件等的残余应力分布;FAGHIDIAN等[7]采用近似分析和有限元方法预测了钢材质梁在进行弹塑性弯曲时所产生的残余应力;GRISSA等[8]建立了能预测机械加工引起的残余应力的有限元模型,并分析了循环硬化对切削力、切屑形貌和残余应力的影响,该模型在预测残余应力(Residual Stress,RS)剖面时提供了可靠的结果。紧接着GRISSA等[9]又建立并改进了拉格朗日(滞后)、任意拉格朗日欧拉和混合模型3种正交切削过程的有限元模型,用于预测加工引起的残余应力,并对每种方法的适用性及其效率进行了评价。

就数据预测而言,径向基函数(Radial Basis Function,RBF)神经网络具有显著优势,它无需建立数学模型,通过大量训练即可找到输入和输出间的特殊映射,若能将其应用于残余应力预测,则能提高预测精度和速度。

BROOMHEAD等[10]于1988年首次采用Powell提出的RBF方法设计形成了RBF神经网络;WANG[11]采用RBF神经网络对齿轮箱进行机械故障诊断,并通过数值算例验证了该方法的有效性,这也意味着RBF神经网络应用于机械领域是可行的;BASAK等[12]将RBF神经网络应用于铣削加工中,通过27种不同切削条件下的实验数据,拟合出RBF神经网络模型;周金华等[13]提出GH4169航空叶片多轴铣削的RBF残余应力预测模型,证明其具有较高的预测精度,且优于传统的BP神经网络和指数型经验模型。

由以上研究可知,无论是解析法还是实验法,都是通过对加工过程进行调控或前期预测,来提高零件表面质量。然而,切削残余应力的研究涉及多学科、多因素的复杂作用,对其进行预测时,纯粹的解析法往往会存在很大的偏差,单一的实验法不仅需要大量实验数据的支撑,还需要确保合适的实验条件及环境,而目前将RBF神经网络用于预测残余应力的研究又十分有限。

对于残余应力的研究,除了进行宏观下的预测,还可以探究其在微观下的机理,通过对比宏观数据与微观数据,得到微观与宏观之间的联系。LI等[14]利用分子动力学(Molecular Dynamics,MD)模拟方法,得出加工参数对加工表面的残余应力分布和表面粗糙度分布均有显著影响;CHEN等[15]通过分子动力学模拟计算了单晶硅纳米磨削过程中的残余应力并分析其产生原因,解释了硅的磨削机理,并建立了理论模型。

上述研究使得人们从微观层面上对加工过程有了更深的认识,但是目前针对残余应力的分子动力学研究大多侧重于残余应力对表面形貌的影响和残余应力的产生机理上,而将其联系加工工艺参数探究微观与宏观间关联的研究较为少见。

通过前期对实际切削工况进行有限元仿真发现,切削速度、每齿进给量和切削深度对工件表面残余应力具有显著影响。从宏观和微观尺度分别研究45#钢铣削残余应力,探究残余应力在宏观与微观间的联系,如图1所示。

宏观上,为了得出更加准确、有效的表面残余应力预测方法,针对前期研究发现的不足,以及传统上依靠经验来取扩展系数SPREAD的值,导致无法确保预测精度这一问题,提出对扩展系数进行优化选择,以此构建RBF神经网络来预测残余应力的方法,并将最终预测结果分别与前期有限元仿真结果和实验结果进行对比,验证所选方法的优越性,从而对实际切削工艺参数的设定起到一定的指导作用。

微观上,根据45#钢的微观结构建立其微观模型,对铣削过程进行分子动力学仿真,得到不同工艺参数条件下对应的铣削残余应力,并与相同条件下的实验结果进行对比,得到铣削残余应力宏观表现与微观表现的潜在关联,从而为通过工艺处理调整工件微观结构以改善残余应力提供一定的可行性验证,即对调整后的微观结构进行相同加工参数下的分子动力学分析,根据微观残余应力的变化来判断宏观残余应力是否得到改善,同时也可通过微观分析来判断相应的切削参数选择是否合理。

2 残余应力实验设计

本文通过前期设计完成铣削实验[16],为RBF神经网络的构建提供样本及参数,也为后续的分子动力学模拟提供仿真条件。

2.1 实验条件

选用45#钢(硬度为50HRC)毛坯料作为实验材料,并将其切割成14 mm×14 mm×20 mm的方块,铣削方式为顺铣。使用切削液以减小温度对实验结果的影响,冷却方式为浇注式;为得到无损检测结果,且降低自然时效对实验结果带来的影响,铣削加工后立刻进行残余应力检测,检测设备采用X-350A型X射线仪,被测工件放大如图2所示,电解抛光机型号为PROTO 8818-V3,选用的刀具参数如表1和表2所示。为使所测结果更具代表性,在X、Y方向各取3个点测量表面的残余应力并求平均值。

表1 刀具的材料属性(1)

表2 刀具的材料属性(2)

2.2 残余应力实验结果

实验方案及实验结果如表3所示。实验的主要目的在于得到在不同切削工艺参数影响下的表面残余应力,将实验结果与有限元仿真和RBF神经网络预测的结果进行对比,从而得到最优预测方法。

表3 实验方案设计与结果

3 残余应力的RBF神经网络预测

RBF神经网络一般适用于复杂的非线性映射问题,而切削工艺参数与铣削残余应力之间具有较为显著的非线性对应关系,因此通过该神经网络来预测残余应力在理论上是可行的。

3.1 SPREAD的优化选择

构建RBF神经网络时,径向基函数的扩展系数SPREAD的设定对于网络拟合情况有着重要影响。函数的拟合情况随该值的增大而变得更加平滑,而过大则需要很多神经元来适应函数的快速变化;若该值设定过小,又会导致需要许多神经元来适应函数的缓慢变化,从而影响网络的性能,因此需要确定更优的SPREAD值[17]。

在切削预测研究中,SPREAD值一般设置为2.2左右,对这一数值进行检验后发现,该值不能满足铣削残余应力的预测要求。考虑到扩展系数SPREAD取值对预测结果的直接影响,本文对SPREAD的取值进行优化,并选取不同的扩展系数(0.7~1.1)来绘制相应的误差拟合图像,如图3所示。

由图可知,当扩展系数为0.9时,平均绝对误差最小,意味着此时拟合程度最为逼近,故0.9为最合适的扩展系数值。

3.2 RBF神经网络构建

(1)

其中σi为隐藏层第i个节点基函数的扩展系数(σi>0),一般通过调试或优化确定。

具体的网络结构设计如图4所示。

在构建RBF神经网络时,需经过输入层到隐含层的非线性变换和隐含层到输出层的线性变换。前者的原理是将输入向量直接映射到由径向基构成的隐含层空间中,从而避免初始权值的设定。当径向基的中心确定后,该映射随之确定;而后者则是对隐含层输出的一个线性加权并求和的过程。这里的权值是该网络的可调参数。

由此可见,隐含层在RBF神经网络的构建中起“承接”的作用。事实上,向量处于低纬度时会出现线性不可分的情况,通过隐含层能实现向量从低纬度向高纬度的映射,从而达到线性可分的目的。

3.3 RBF神经网络预测结果

设置网络的输入、输出向量时,通过适当的归一化处理来统一参数量纲,方法如下:

(2)

输出量为残余应力σs,对应的输出向量为Y=[σs],为确保数据统一,输出向量用上述相同方法处理。

其他参数设置为:网络拟合误差目标值设为0.001,SPREAD值设为0.9,隐含层单元数量可通过程序自适应。在构建RBF模型时,将41组实验数据作为训练样本,对网络进行训练,获得最优的网络结构,剩余9组实验数据作为测试样本。表4所示为训练后的RBF神经网络在样本点的拟合值与实验值节选数据的对比。

表4 RBF神经网络预测值

3.4 预测结果分析

本文通过均方误差(MSE)来判断数据的准确程度和变化程度。MSE的值越小,所构建的神经网络预测精确度越高,将实验值和预测值进行归一化和反归一化处理,其计算方法为:

(3)

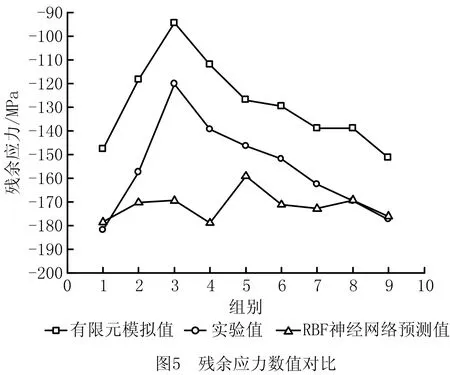

将表4的预测结果分别与本论文前期研究的有限元仿真结果和实验结果进行对比,如图5所示。可以发现,在较多情况下较有限元预测铣削残余应力而言,RBF神经网络预测值更加贴近实验值,说明进行SPREAD优化后的RBF神经网络预测具有较高的准确性和优越性。

4 残余应力的分子动力学模拟

4.1 铣削残余应力的微观分析

宏观的应力表现往往与微观下分子间的作用力有关。从微观角度来看,就铣削过程而言,工件与刀具接触部分的最外层原子会受到其内部原子间的相互作用力和刀具原子对它的作用力,其中刀具原子结合能较大,研究时可将其看作刚体,不考虑形变。此时,工件最外层原子晶格在刀具的剪切作用下发生变形,其自身受力以排斥力为主。

原子间排斥力随着刀具原子与工件原子间的距离减小而逐渐增大,刀具作用产生的能量以晶格应变能的形式存于工件原子的晶格中,并随力的增大而增大。当该应变能超过一定值且不足以形成位错时,工件原子键断裂,规则的晶格结构被破坏,原子排列逐渐变为无序状态,形成非晶层,非晶层原子在刀具作用下与已加工表层断裂的原子键结合,使得晶格发生重构,形成变质层,此时无序区域逐渐向前向深处延伸和扩展,造成工件亚表面损伤。另外,与刀具前端接触的工件表面原子随着刀具移动,因受到刀具挤压和剪切而堆积在刀具前端和两侧,直到贮存在变形晶格中的应变能超过一定值且不足以形成位错时,工件的原子键断裂形成切屑,完成铣削[18]。该过程中工件原子的结构发生了变化,从而导致工件内部组织结构不均匀,铣削残余应力由此产生。

4.2 分子动力学模拟

本文选用LAMMPS软件进行分子动力学模拟,并采用OVITO软件进行可视化操作。LAMMPS是一种经典的分子动力学仿真软件,可用于对不同的力场和边界条件下的原子、有机高分子、生物分子、金属或者粗粒子系统进行建模,而OVITO能与LAMMPS进行对接,将分子模拟的过程可视化,便于用户观察。

然而宏观物体较微观粒子而言,有着巨大的数量级差距,以纯铁为例,7.86 g的纯铁含有0.139 7 mol的粒子,即8.41×1021个铁原子。因此,考虑到计算机的计算能力以及建模分析的可行性,分析宏观物体的微观性能时,通常选取宏观观测区域的微小部分作为研究对象,以反映物体整体性能。本文选取45#钢材质的工件,其主要成分为铁、碳元素,忽略杂质原子及低含量的硅、锰、硫等元素的影响,以铁原子和碳原子构建工件的微观模型。构建时,因铁为体心立方结构,其原子位于该结构的8个顶点和中心,在其中掺杂碳原子时,为保持稳定性,碳原子可能位于体心立方各边中点和各面中心位置处。因此先建立铁原子的模拟样品,再按照铁95.5%、碳0.5%的比例在样品中随机加入碳原子(即各边中点和各面中心处),以模拟铁碳合金体系。模型大小设置为4.0 nm×4.8 nm×4.8 nm,将其分为牛顿层、恒温层和固定边界层,如图6所示。其中恒温层的作用是及时散出加工过程中的热量;而固定边界层则不参与计算,其作用是减小边界效应,保证晶格对称性。

工件模型构建成功后,为使系统的温度和压力达到目标值且模拟体系处于平衡状态,需经过弛豫过程以确保模拟结果的准确性。此时,以Berendsen热浴标度法控制体系温度,使得恒温层原子平均温度保持在293 K,步长为1 fs。设置加工条件时,先设定刀具与工件的相对位置,以此确定切削深度,再设定刀具的速度。铣削模拟过程如图7所示。

铣削模拟完成后,得到6个方向的应力分量值,将其表示为二阶张量的形式:

(4)

其中:σxx、σyy、σzz为正应力,其余为剪应力,且σxy=σyx,σxz=σzx,σyz=σzy。 由于该铣削过程属于断续加工过程,且加工时使用切削液以减小刀具磨损带来影响,故工件表层及其亚表层积累的热较少,此时残余压应力为工件表面的主要残余应力。

对于物体而言,由于其微观和宏观之间具有尺度问题,将微观性质与宏观性质相联系时往往无法实现定量计算,只能进行定性分析。为了研究残余应力在微观上的表现是否与宏观上的表现具有一致性,使用与RBF神经网络预测时相同的切削工艺参数进行分子动力学模拟仿真,模拟结果节选如表5所示。

表5 铣削残余应力模拟值 MPa

分子动力学的模拟结果如图8所示。由图可知,σyy相对于σxx、σzz而言,数值较大,且远大于剪应力,这是因为y方向是模拟铣削时刀具的行进方向(即主切削力方向),且该过程残余应力主要为残余压应力。

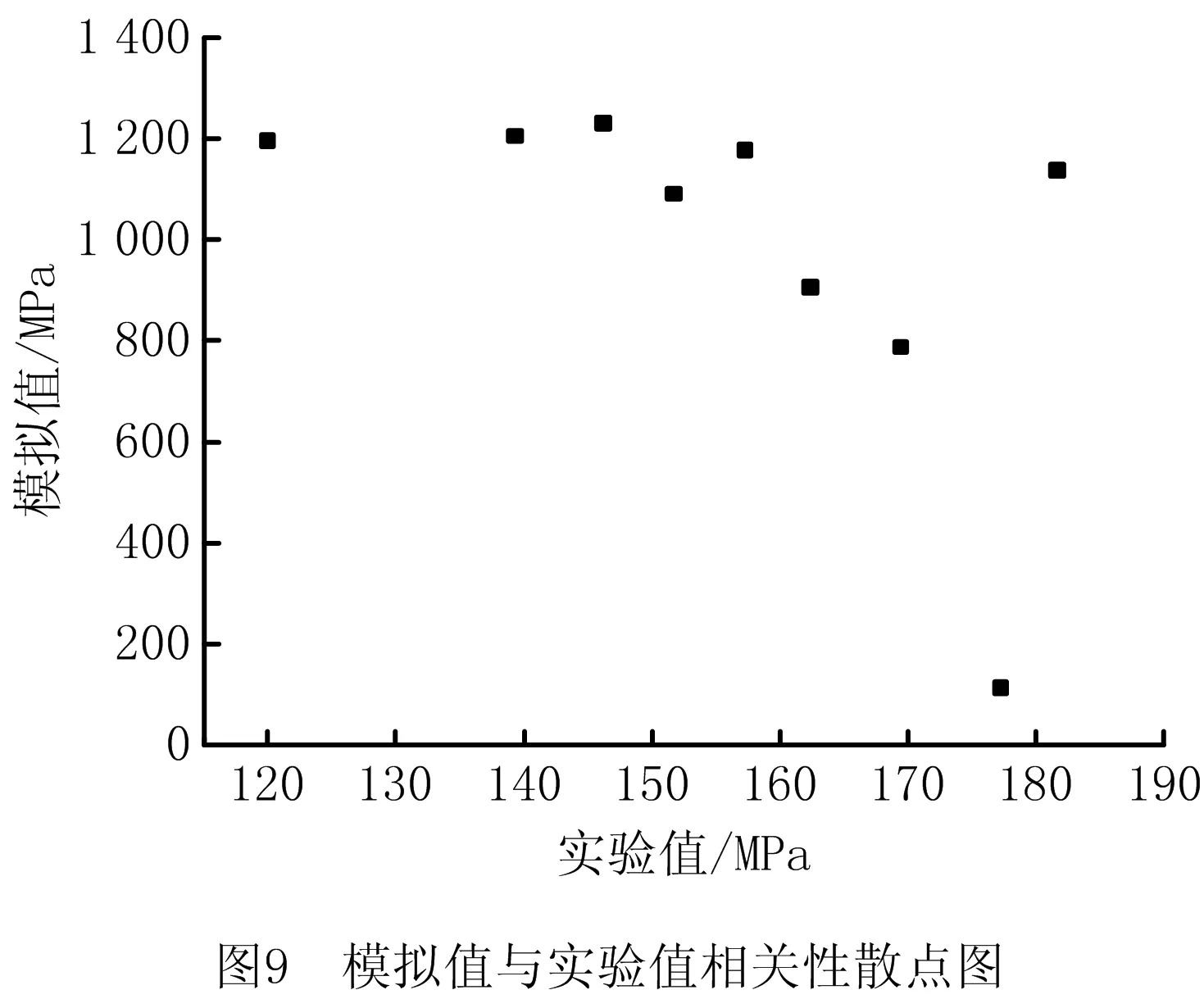

相关性分析是探究变量间相互联系的方法之一,通过绘制散点图,并结合相关系数,可判断变量间的相关性质和相关程度。为探究微观与宏观下残余应力之间的对应关系,以实验值为横坐标,模拟值为纵坐标绘制散点图。为了更直观地反应关联性,此处取模拟值和实验值的绝对值,如图9所示。

经计算,微观和宏观应力间的相关系数为0.601,说明两者存在相关性。对比铣削残余应力实验值曲线图,并参照相关性散点图可发现,模拟值与实验值的变化趋势呈负相关,即宏观上铣削残余应力增加时,在微观上反而减小,且微观上的应力值远大于宏观应力值。

5 结束语

为实现通过预先调整切削参数来提高工件加工精度的目的,本文以45#钢为研究对象,构建了优化扩展系数SPREAD后的RBF神经网络,从宏观尺度上预测了铣削工件残余应力;从微观尺度分析了相对应的铣削残余应力,研究结果表明残余应力在宏观与微观之间存在一定的联系。

(1)经计算分析可以得出,RBF神经网络在实验点的拟合值几乎与实验结果重合,均方误差仅为0.11,这说明网络已经很好地完成了对样本点的逼近。与BP神经网络预测情况相比,逼近程度更高;与之前有限元仿真结果相比,预测误差更小,准确性更好。因此该方法可对实际加工过程中预测铣削工件残余应力有一定的指导作用。

(2)通过分子动力学并结合相关性分析,得到宏观表现与微观的现象之间的潜在关联。残余应力在微观和宏观下其数值变化存在负相关性,宏观上表现出增加趋势时,在微观上反而减小,且微观上的应力值远大于宏观应力值。这也能为通过工艺处理调整材料微观结构来改善材料残余应力产生的情况提供一定的理论依据和数据支撑。

(3)综上所述,宏观预测和微观分析均可用于判断工件残余应力。此外工件的表面粗糙度也是衡量其表面质量的重要标准,在未来研究中也可利用本论文方法,同时预测工件的残余应力与表面粗糙度,探究微观尺度下的残余应力与表面粗糙度之间的内在联系。