基于体分解的轴类零件工序模型自动生成方法

2022-06-02邵晓东仇原鹰

张 贺, 邵晓东, 仇原鹰, 何 东

(西安电子科技大学 电子装备结构设计教育部重点实验室,陕西 西安 710071)

0 引言

随着基于模型的定义(Model Based Definition,MBD)[1]技术的普及应用,机加工艺的设计模式也由二维转向三维[2-3]。面向加工过程的三维工序模型是MBD必不可少的信息载体[4],为此需要将“加材料”形式的三维设计模型,转换为“减材料”形式的三维工序模型[5]。现有技术条件下,这个过程需要同时精通建模知识和工艺知识的设计人员人工完成[6],费时费力且容易出错。如何自动地将三维设计模型转换为三维工序模型,成为三维机加工艺设计中的瓶颈问题。

国内外学者针对三维工序模型自动生成问题进行了大量研究,主要集中在工艺知识复用和加工特征识别方向[4]。

在工艺知识复用领域,ZHANG等[7]以二维工艺卡片为输入,通过构建加工语义本体提取各工序中的加工语义,并将加工语义与二维工序图建立映射关系,实现三维工序模型的重构。但通过二维工序图获取加工特征信息具有较大的二义性;鉴于此,WAN等[8]、张辉等[9]采用MBD模型,通过工艺本体与建模本体的映射,将工艺知识转化为三维建模知识,并在此基础上进行工序模型的正向或逆向生成,但此类方法只关注独立特征,没有考虑特征的加工环境;莫蓉等[10]通过分析局部特征之间的相关性,建立各特征的加工特征环境,并将其作为匹配单元,与工艺信息库进行匹配,实现三维工序模型的工艺知识复用。以上基于工艺知识复用的工序模型生成方法往往只关注知识的归纳与转换利用,忽略了特征关系等几何拓扑信息的利用和建模的相关操作,且知识库的构建是一个长期积累性的工作。

在加工特征识别领域,LI等[11]通过识别制造特征,获取参数化的特征切削体,然后通过制造特征的相关参数,实例化特征切削体,最终通过布尔运算获得三维工序模型。但该方法对于相交特征的特征切削体获取存在困难;刘金锋等[4]通过人工交互与系统自动拾取相结合的方式获取加工特征的组成面,然后通过半空间法获取加工特征体,进而得到三维工序模型。但人工交互获取加工特征面的方法过于繁琐且容易出错,赵鸣等[12]采用体分解的方法,对切削体进行分层简化分割,然后对分割结果进行组合操作得到最大加工特征,最后对加工特征进行排序,逆序生成工序模型。但切削体的分割操作忽略了设计特征模型中包含的信息,使识别结果与设计模型的相关性难以保证,同时切削体组合算法对于复杂特征的解释存在“组合爆炸”问题。

本文提出一种基于体分解的三维工序模型自动生成方法:首先对三维设计模型进行预处理,生成分割面—截止面序列以及主加工面的加工方法链;然后通过布尔运算和分割操作获得加工单元体;最后通过加工特征映射等操作,实现零件三维工序模型的生成。

与现有基于体分解的工序模型构建方法[12-13]相比,本文提出的方法以设计特征面为对象进行分割面选择,从而充分利用三维设计模型中的信息,解决了现有方法中因分割操作与设计模型信息脱节导致的分割算法复杂、效率低下等问题;同时改变了现有方法中“先分割—后合并”的模式,直接将切削体分割为具有加工语义的加工单元体,避免了后续合并操作,解决了复杂特征合并时存在的“组合爆炸”问题。

1 方法概述

1.1 定义

定义1切削体(Vm)。是指将毛坯加工成零件产品过程中所切除的体积块集合,即

(1)

式中:Mb为毛坯模型(blank model);Md为零件设计模型(design model);n为切削体中包含的体积块数量;vmi为第i个体积块。将毛坯模型与零件设计模型做布尔减,得到的实体即为切削体Vm。如图1所示为切削体的获取过程图示。

定义2工序切削体(Vp)。是指一道工序中切除的体积块集合。工序切削体与切削体的关系表示为:

(2)

式中:n为最大工序数;Vpi表示第i道工序的工序切削体。

定义3工序模型(Mp)。是指能够反映每一道工序状态的三维模型。初始工序模型为毛坯模型,最终工序模型为成品模型,即Mp0=Mb,Mpn=Md。

综上可得,工序切削体与工序模型之间的关系为:

Mpi=Mpi-1-Vpi。

(3)

式中:Mpi和Mpi-1分别为第i道和第i-1道工序的工序模型。工序模型序列与工序切削体序列能直观地展现出毛坯到零件产品的完整变化过程。

定义4加工单元体(Vu)。是指一个工步中切除的体积块集合。加工单元体是零件加工过程中具有语义的最小实体。一个工序切削体中包含至少1个加工单元体,其关系表示为:

(4)

综上可得,正序生成第k道工序的工序模型数学求解表达式如下:

(5)

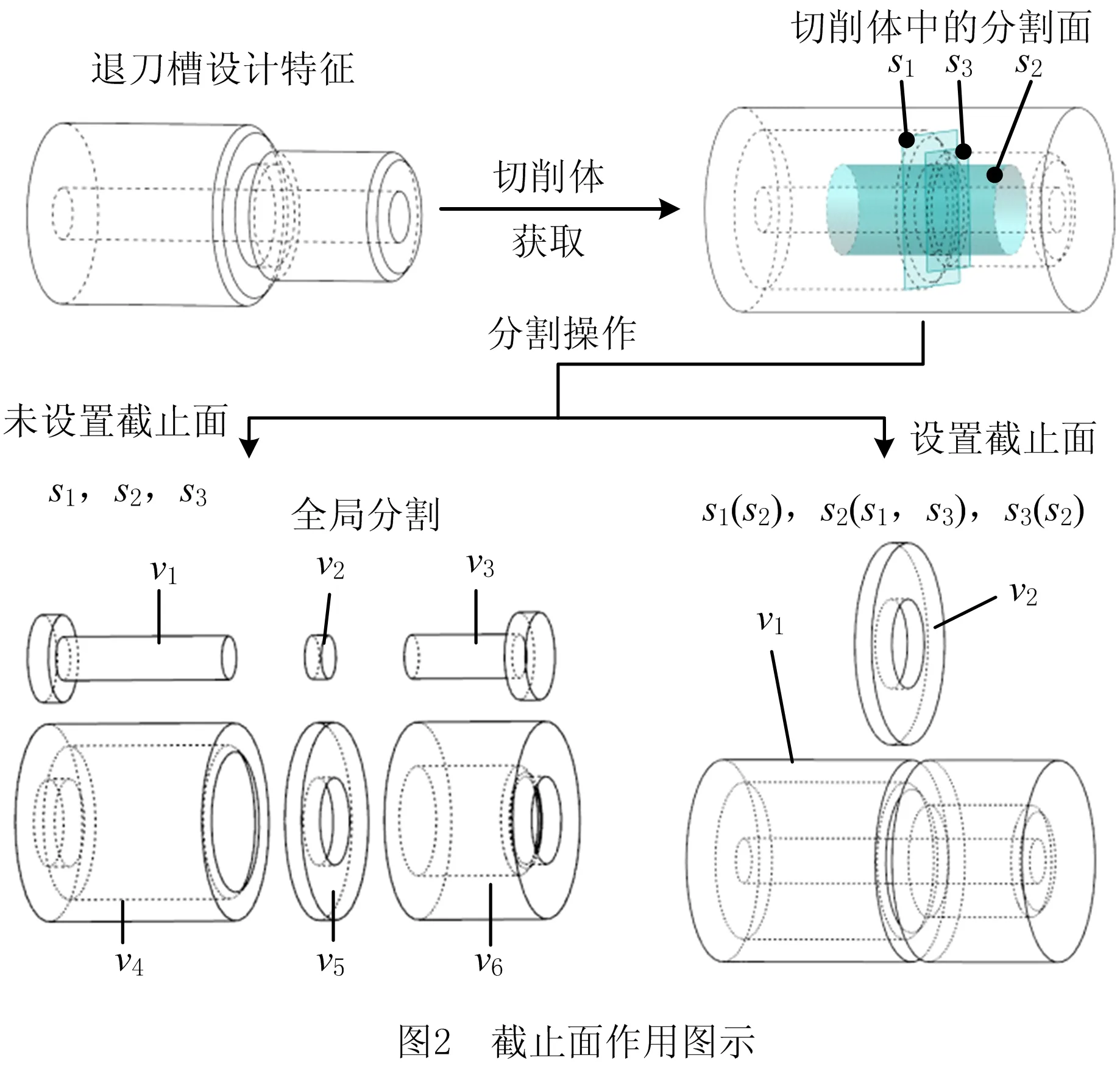

定义5分割面(sc)与截止面(sp)。分割面是用来分割切削体的构造面;截止面用来限定分割面的分割范围。截止面依赖于分割面,一个分割面可对应0个或多个截止面。分割面-截止面表示为:sc(sp1,sp2,…,spn),其中:n为该分割面对应的截止面数目。当分割面类型为全局分割时,不需要截止面,记作:sc()。

为分割面设置截止面,还能避免因特征交互而导致的不必要分割。如图2所示,在单独分割退刀槽特征时,传统方法会将切削体分为6个子切削体,需要在后续执行合并操作,合并理想程度与算法复杂度成正比;通过本文方法为分割面添加截止面,则能直接分离出退刀槽特征的特征切削体。

定义6主加工面(sm)。是指零件加工过程中各特征的成型表面,以及工作面或基准面等决定零件形状、质量的表面。

1.2 基本思想

机加工艺设计通过选择合适的加工方法与加工顺序,从毛坯中依次切除掉多余体积块,形成满足设计要求的零件表面[14]。MBD模式下,三维工序模型构建是机加工艺设计的关键,包括3方面的工作:各工序切除体积块的获取、切削顺序的确定以及加工方法的选择[15]。

本文提出的三维工序模型自动生成方法从上述3个方面入手,其基本研究思路如图3所示:

(1)零件模型预处理 遍历零件模型的设计特征,并用拓展特征关系图对其进行结构化表达;分别以各设计特征和特征面为对象,按照相应规则,生成候选分割面—截止面序列和各主加工面的加工方法链。

(2)切削体生成 将毛坯模型与零件模型做布尔减运算,得到切削体。

(3)加工单元体生成 将候选分割面—截止面映射到切削体,去除无效分割面,得到切削体中的分割面—截止面序列;依次提取分割面分割切削体,然后检查新生成的切削体,将不能再被分割的切削体存入加工单元体组,直至所有分割面提取完毕。

(4)工序模型生成 对各加工单元体的组成面进行分析,按照特征接触面与零件特征面的对应关系,结合加工面信息完成加工特征映射;同时将主加工面优先级相同的加工单元体合并到同一工序;最后通过毛坯逐次减材料,获得三维工序模型。

2 零件模型预处理

2.1 零件模型的结构化表达

在分割面选择和加工方法链生成时,需要准确获取零件相关信息。为此,本文采用拓展特征关系图描述零件各设计特征的属性和其之间的拓扑关系,实现零件模型的结构化表达,进而能够快速、准确地提取零件信息。

2.1.1 零件设计模型的层次化分解表示

为有效实现零件设计模型的结构化表达,本文以特征面为基本单元,从几何层面将零件设计模型转化为“零件、特征、特征面”的层次化模型,如图4所示。其中:零件层按照零件整体几何结构划分大类,按照零件具体结构及功能划分小类;特征层分为主特征和辅特征,主特征为决定零件基本结构的特征,辅特征是主特征的依附特征;特征面层按照主加工面和次加工面进行分类。

(1)特征抑制与简化

为简化工序模型生成步骤,可在不影响结果的情况下对相应特征进行简化处理。如:在分割面选择阶段将螺纹特征抑制,在加工方法链选择阶段将孔特征的主加工面简化为单个圆柱面等。

(2)特征面表达

常见的特征面包括平面、圆柱面、圆锥面、球面、倒角面、螺纹面等,因螺纹面通常不作为分割面,故将其排除。针对上述5种典型特征面,采用统一的结构化表达形式对其进行约束[16],数据结构表达式如下:

S={T,p,l,θ,r}。

(6)

式中:T表示面的类型,p表示点,l表示线,θ表示角度,r表示半径。可以用表1的形式直观地展现出各类面的约束信息。

表1 轴类零件典型特征面约束信息

2.1.2 拓展特征关系图

特征关系图(FRG)[17-18]是一种用来描述零件模型设计特征关系的图结构,表示为:

FRG=

(7)

式中:F为节点集,表示各特征;E为连接弧集,表示节点之间的拓扑关系。为更好地对零件模型进行结构化表达,本文提出拓展特征关系图结构。

拓展特征关系图(EFRG)在特征关系图基础上,为各节点和连接弧添加属性信息,用来描述设计特征属性和特征之间的拓扑关系。拓展特征关系图表示为:

EFRG=

(8)

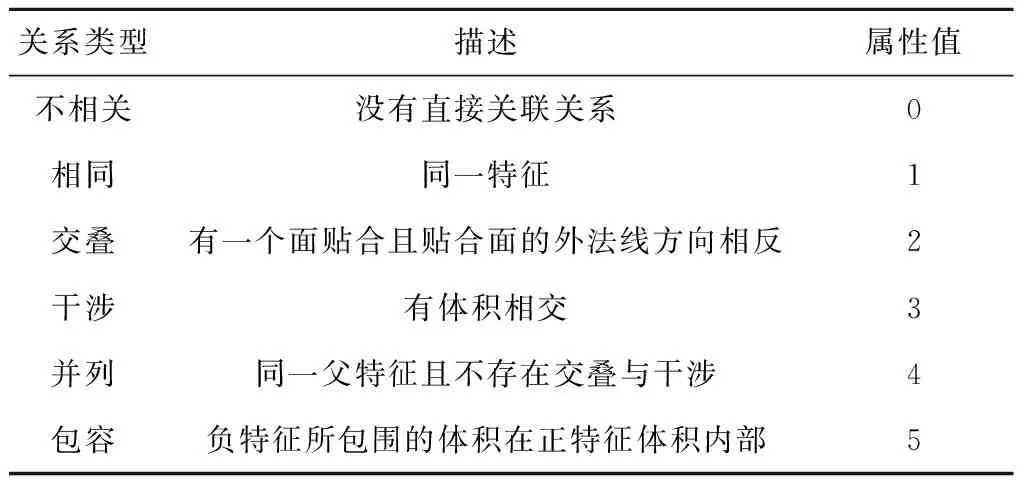

式中:F为节点集,F= {fi,i=1,2,…,n},n为特征数量,fi表示第i个特征对应的节点;E为连接弧集,E={eij=(fi×fj),i,j=1,2,…,n},n为特征数量,eij为节点fi与fj之间的连接弧,表示两特征之间的拓扑关系;R为描述特征属性的s维向量函数,表示为R:fi→ri=(r1(fi),r2(fi),…,rs(fi))T,ri为描述特征fi属性的向量,如特征的名称、类型、组成面、深度级等;G为描述特征之间拓扑关系的向量,零件中特征之间的关系[19]一般包含6类,如表2所示。

为了更好地描述在拓扑结构上具有关联关系的特征之间的加工顺序,为各节点添加深度级(depth rating)[20]属性,其中,轴类零件各主特征对应的节点称作根节点,根节点的深度为0,其余特征节点的深度为其父特征节点的深度加1。如图5所示为某零件模型(以下称示例零件)的局部EFRG示例。

表2 特征拓扑关系表

2.2 候选分割面—截止面序列的生成

2.2.1 候选分割面—截止面选取

遍历EFRG节点,从各设计特征的组成面中选取候选分割面,选取原则是保证设计特征的主加工面和特征切削体的完整性,确保可将切削体分割为加工单元体。截止面应能够限定分割面的分割范围,避免因分割面干涉导致主加工面和特征切削体被破坏。截止面法向由设计特征体一侧指向切削体一侧,分割面在截止面的法线正方向进行分割。

对于被选作零件基准的分割面,需要全局分割,不设置截止面;对于因特征交互导致的特征面被破坏或者丢失的情况,可以通过添加虚链接[21-22]的方法补全特征面。表3列举了轴类零件常用特征的分割面—截止面对选取规则。

候选分割面—截止面选取步骤如下:

步骤1设计特征提取与匹配。遍历EFRG节点,依次提取各设计特征属性信息,在设计特征库的辅助下与分割面—截止面选取规则表中的设计特征进行匹配。

表3 轴类零件常用特征分割面—截止面对选取规则表

续表3

步骤2分割面选择。按照分割面—截止面选取规则,提取当前设计特征中的分割面,若特征面被破坏,则添加虚面进行补全。

步骤3截止面设置。遍历当前设计特征各分割面,判断是否为全局分割,若是,则不设置截止面;否则按照规则为其选取截止面。处理完毕转步骤1,继续下一个设计特征。

按照上述步骤,为示例零件选择候选分割面—截止面,结果如表4所示。

表4 示例零件各特征的候选分割面—截止面列表

续表4

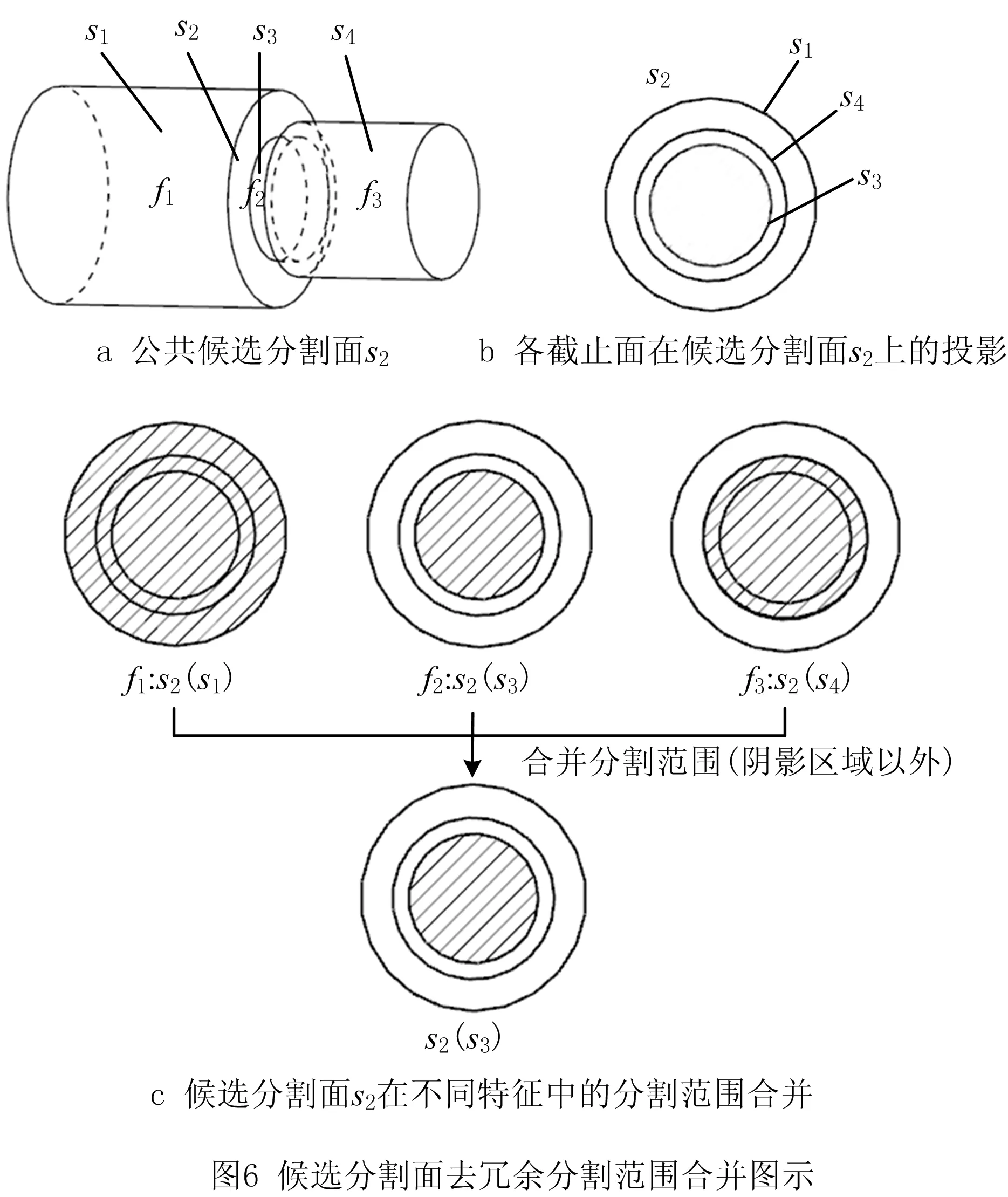

2.2.2 候选分割面去冗余

在具有邻接关系的特征之间,存在公共特征面作为不同特征的候选分割面而多次出现的情况,需要对其执行去冗余操作。通常冗余的候选分割面在不同特征中有不同的截止面组,即分割范围不同,因此需要合并各分割范围。如图6所示为候选分割面去冗余示例。

具体操作步骤如下:

步骤1冗余检测。依次提取候选分割面—截止面列表中的候选分割面,检查是否存在冗余,若存在则转步骤2,不存在则提取下一个候选分割面,直至所有候选分割面检查完毕。

步骤2分割范围合并。合并分割范围,更新当前候选分割面截止面信息,删除其他冗余候选分割面。转步骤1,继续下一个候选分割面。

2.2.3 候选分割面排序

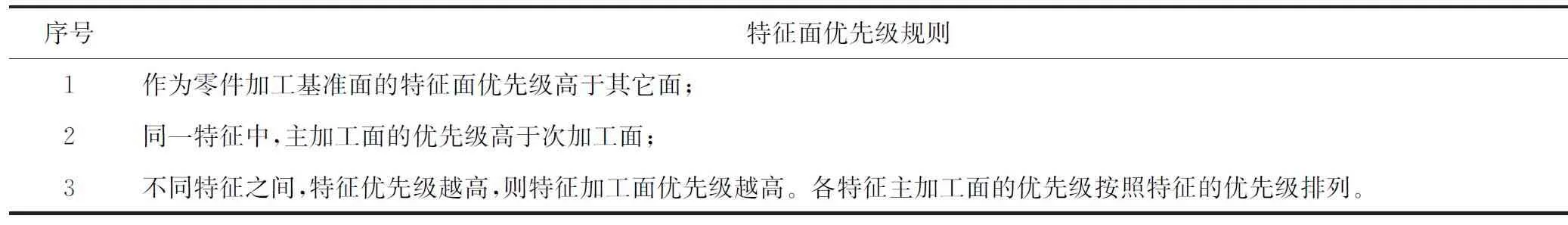

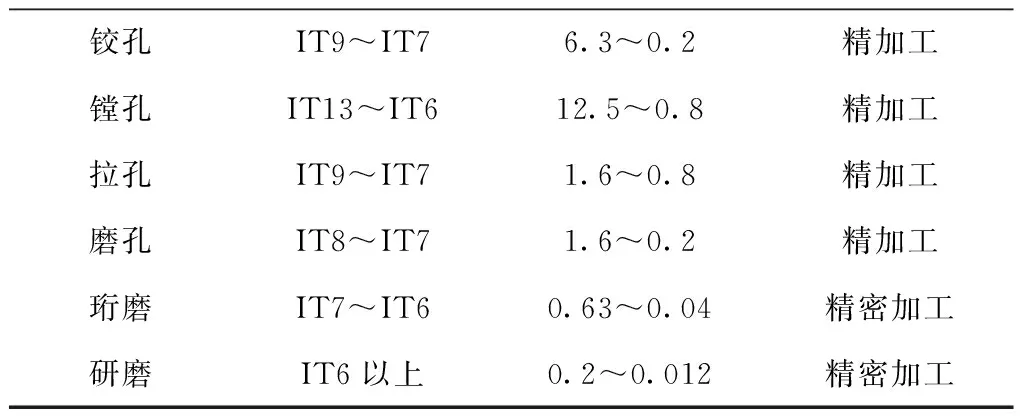

候选分割面排序能够使后续的分割操作按序进行,提高分割效率,同时为工序切削体排序提供依据。其基本思路为:首先对设计特征排序,然后按照特征顺序对各特征面进行排序,最后按照特征面顺序对候选分割面排序。设计特征排序的优先级规则根据零件类型及生产类型等预先设置,也可以由用户交互配置。图5示例零件为典型的阶梯轴零件,其设计特征优先级规则如表5所示。特征面的优先级排列以设计特征优先级序列作为参考。特征面优先级规则如表6所示。

表5 示例零件设计特征优先级规则表

表6 特征面优先级规则表

基准面由系统根据零件类型自动判断生成,也可以由用户交互指定或更改。针对图5示例零件,以端面s1和s10为基准面加工各圆柱段,按照上述规则,对其各特征及特征面进行优先级排序,结果如表7所示。

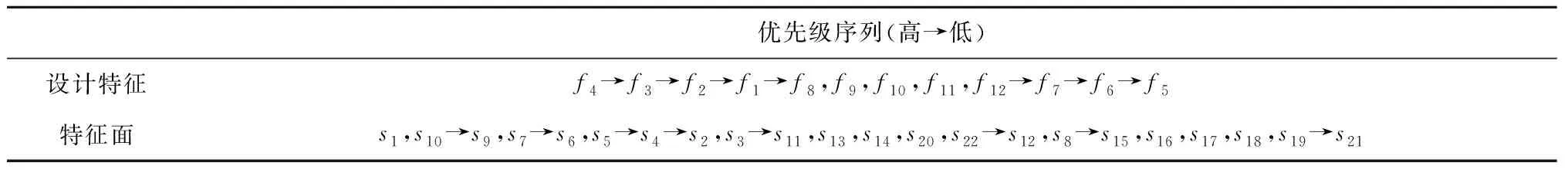

对表4中的候选分割面—截止面执行去冗余操作和排序操作后,生成的候选分割面—截止面序列如表8所示。

表7 示例零件设计特征及特征面优先级序列表

表8 示例零件候选分割面—截止面序列

2.3 加工方法链生成

2.3.1 加工方法链决定因素

加工方法链生成的主要工作是根据主加工面的加工要求,为其选择合适的加工方法及加工顺序,得到一组加工方法有向序列。加工方法链的决定因素表示为:

C={P(t,g,s,r),S(m,b)}。

(9)

式中:P(t,g,s,r)为表示零件信息的函数,t为主加工面所属特征的类型,g为特征几何拓扑信息,s为加工面信息,r为加工要求等相关信息;S(m,b)为表示企业实际生产状况[23]的函数,m为所能实现的加工方法,b为加工能力。加工方法链决定因素可用图7所示模型表示。

在表示零件信息的函数P(t,g,s,r)中,因素t、g和s为几何信息,可以从EFRG中直接读取,因素r为非几何信息,包含在产品制造信息(Product Manufacturing Information,PMI)中。PMI是指导工艺过程规划的重要信息,MDB模式下,零件三维设计模型是PMI信息的载体。

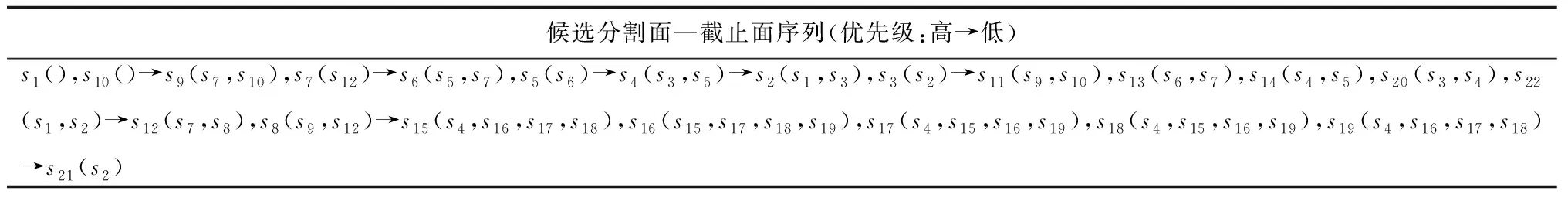

在表示企业实际生产状况的函数S(m,b)中,因素m和b表示能够实现的加工方法以及达到的加工要求,可以根据企业实际生产状况预先制定。表9所示是以孔特征内圆表面为例,某企业可实现的加工方法及加工精度表。

表9 孔特征内圆面加工方法及精度

续表9

2.3.2 加工方法链模板

加工方法链模板是预先为每种类型的特征面制定的不同加工要求下的加工方法链,在保证加工质量、提高加工效率的同时,还能固化工艺知识,有利于工艺知识的收集、利用和传播。如图8所示是为孔特征内圆柱面制定的加工方法链模板示例[24]。

其中,加工方法链模板中的每个组成单元称为加工元(Machining Unit,MU),通过各加工元所调取的加工资源计算出使用该加工元进行加工时的加工成本[6],为下一步加工方法链寻优提供支持。

2.3.3 加工方法链生成

综合图7加工方法链决定因素模型和图8加工方法链模板,可将加工方法链生成过程简化为主加工面PMI与加工元匹配以及加工成本寻优的过程。主要步骤如下:

步骤1PMI提取。遍历EFRG中各节点,获取每个设计特征的主加工面,对于单个主加工面,从PMI中提取出与其相关的加工精度要求信息。

步骤2加工方法链生成。按照主加工面的类型和加工精度要求信息,与加工方法链模板中的加工元匹配,形成加工元序列。如果同时存在多条满足要求的加工元序列,可根据每个加工元的加工成本计算出序列总成本,将最小成本序列作为最优加工方法链。如表10所示为示例零件各主加工面的加工方法链列表。

表10 示例零件各特征主加工面的加工方法链列表

3 切削体分割及工序模型生成

3.1 切削体分割

切削体分割是将完整的切削体分割为加工单元体的过程。其主要步骤为:

步骤1分割面映射。根据对应关系,将候选分割面—截止面序列Sc中的面映射到切削体,形成切削体的分割面—截止面序列S′c。

步骤2去除无效分割面。由于截止面的限定作用,导致部分分割面在其分割范围内没有产生有效分割,形成无效分割面。通过检测各分割面在其限定范围内的干涉情况,可获取无效分割面,并将其从序列S′c中去除。

步骤3依次分割。依次提取序列S′c中的有效分割面对切削体进行分割,检查新形成的切削体,如果其组成面中不包含未参与分割的分割面,则将其存入加工单元体组中,然后提取下一组分割面进行分割,直至所有分割面提取完毕。映射分割操作流程如图9所示。

3.2 加工特征映射及工序模型生成

加工特征[25]映射是指将加工单元体与加工工艺信息相关联,形成面向加工过程的工序模型特征。

加工特征映射过程将主加工面作为工艺信息传递的载体,最终实现加工单元体与加工方法链的匹配。具体步骤如下:

步骤1特征接触面提取。将加工单元体的组成面分为毛坯面、特征接触面和分割截面3种,从中提取出特征接触面。

步骤2主加工面匹配。在零件设计模型中找出特征接触面对应的特征面,若该特征面为主加工面,则将两者建立匹配关系。

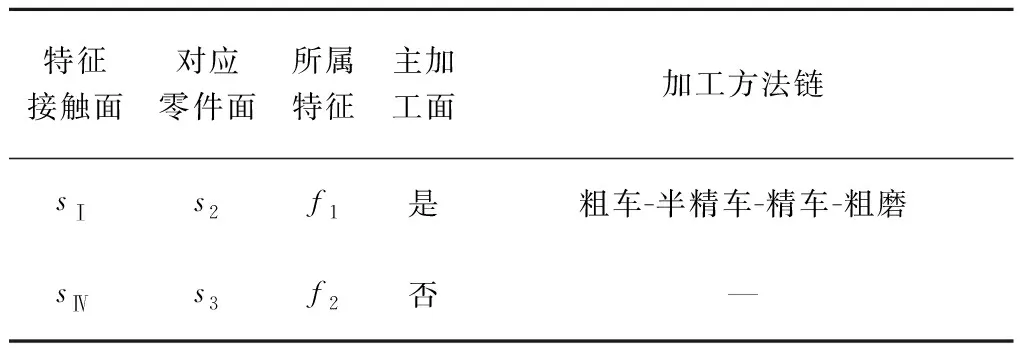

步骤3加工方法链映射。对于具有匹配关系的主加工面和特征接触面,将前者的加工方法链与后者所在的加工单元体建立映射。如图10所示为图9中分割结果中的加工单元体v2的加工特征映射过程,根据表11分析,将主加工面s2的加工方法链与加工单元体v2关联。

表11 加工单元体v2加工特征映射时主加工面匹配表

完成加工特征映射的同时,即实现加工单元体与主加工面的匹配。按照主加工面在特征面序列中的优先级顺序,对加工单元体排序,将优先级相同的加工单元体划分到同一道工序中,即得到工序切削体序列。最终,将毛坯模型依次与各工序切削体进行布尔减操作,实现工序模型的生成,如图11所示。

4 实例验证

基于上述方法,以Visual Studio 2015为开发环境,以NX10.0为研发平台,采用UG/Open API进行系统开发,建立轴类零件三维工序模型快速构建系统,并采用某典型轴类零件进行三维工序模型构建验证,系统用户界面如图12所示。

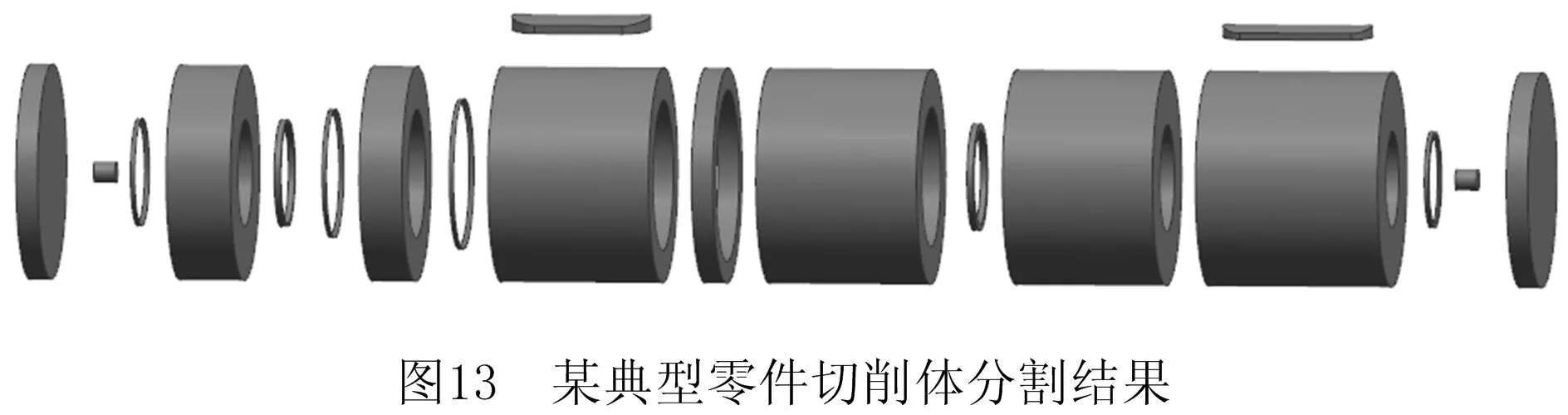

以图12所示零件的设计特征模型为输入,在预处理阶段,提取相关信息,在系统内部建立EFRG,然后以设计特征为对象进行候选分割面—截止面序列的生成,同时将主加工面作为加工工艺信息传递的载体,为其生成加工方法链;经过映射分割操作,将切削体分割为如图13所示的19个加工单元体;通过加工特征映射操作,为每个加工单元体给出合理的加工解释,然后经过排序与布尔操作,最终生成三维工序模型,结果如图14所示。

5 结束语

本文采用体分解的方法为轴类零件设计特征模型生成三维工序模型。分割面的选择和加工方法链的生成从设计特征出发,从而较好地解决了传统体分解方法中因分割操作与设计模型之间的信息断层而导致的分割算法复杂、分割效率低下等问题。同时,截止面和主加工面的设定,能够保证将切削体分割为加工单元体,避免后续的组合操作,打破了“先分解—后合并”的模式,在降低算法复杂度的同时提升了准确度和效率。

本文只针对轴类机加工零件设计特征模型的三维工序模型生成方法进行了研究,下一步将研究此方法在其他类型零件中的有效性。同时,对工序模型的工步进行优化排序,也将是下一步研究的重点和方向。