航天薄壁件旋压成型数字孪生高保真建模方法

2022-06-02胡富琴刘世民郑小虎吕晓雷鲍劲松

胡富琴,杨 芸,刘世民,郑小虎,吕晓雷,鲍劲松+

(1.东华大学 机械工程学院智能制造研究所,上海 201620;2.上海新力动力设备研究所,上海 201109)

1 问题的提出

近年来,航空航天产品设计理念越来越趋向于高技术化、智能化和一体化,产品的加工质量要求也随之不断提高[1]。燃烧室薄壁壳体是固体发动机中央传动组件中的核心部件,其加工精度直接影响发动机在苛刻、极端环境下的工作性能。目前,对于薄壁壳体件的加工大多采用冷旋压成型的方法。旋压成型是无切削加工的金属塑性成型工艺,加工过程受多学科、多物理量、多尺度、动态时变等因素的影响,容易出现壳体整体变形、尺寸精度不够等情况,致使产品一次合格率低,难以满足高质量要求[2]。

随着新一代信息技术在航天制造业的广泛应用与落地,数字化和模型化为消除复杂加工系统的不确定性、提高加工质量提供了新思路和新方法。虽然产品的研发早已从单目标、单学科优化转向多目标、多学科设计优化(Multidisciplinary Design Optimization,MDO)[3],但生产制造过程还是串行、半开环的模式。在设计验证阶段(Design Verification Test,DVT),如图1a所示的研发过程能够反复迭代优化,在达到性能设计要求后便可用于量产(Mass Production,MP)。但是,这种制造模式缺乏虚实互动,不能充分反映产品的实际加工状态,也没有考虑加工对设计的动态影响。

数字孪生(Digital Twin,DT)[4]是实现虚实融合的关键技术,可以在虚拟空间中构建与物理加工实体所对应的在形、态、行为和质地上都相像的虚拟模型。如图1b所示的数字孪生模型耦合了多个数字分析模型,不仅能在几何结构上与物理实体保持一致,还能实时观察加工状态作出控制决策,实现动态调整,具有自反馈、自完善的体系。本文将数字孪生技术引入航天回转体薄壁件旋压成型加工过程中,通过研究数字孪生高保真建模方法,尝试解决当前薄壁件旋压加工过程中存在的问题。

2 相关研究

2.1 数字孪生研究进展

2003年,美国密歇根大学Michael Grieves教授在产品全生命周期管理课程上首次提出数字孪生概念[5]。然而,由于技术和认知水平的局限,这一概念在当时没有得到重视[6]。直到2010年,美国国家航空航天局和美国空军共同推出了未来飞行器的数字孪生模型,并将其定义为一种高度集成的多物理场、多尺度、多概率的仿真模型[7]。2011年,美国空军研究实验室基于数字孪生技术,结合飞机虚拟模型与影响飞行的结构偏差和温度计算模型对飞机结构寿命预测进行了研究[8]。此后,数字孪生开始引起广泛重视,不少国外学者和企业(达索、西门子等)围绕数字孪生开展了大量研究和实践工作,与其概念[9]、建模[10]及其应用[11]相关的研究层出不穷。

在国内,数字孪生技术也是很多学者关注的热点。2017年起,北航陶飞团队先后研究了数字孪生车间物理世界和信息世界的交互与共融基础理论与关键技术[12-13],提出了数字孪生驱动的6条应用准则[14],建立了数字孪生标准体系架构[15],探讨了数字孪生五维模型在卫星、船舶、车间等十大领域的应用思路与方案[16]。庄存波等[17]研究了产品数字孪生体的内涵、体系结构及其发展趋势,提出了复杂产品装配车间的智能生产管理和控制方法的框架[18],为数字孪生技术在产品设计、制造、装配、服务等阶段的落地应用提供了理论参考及实施途径。

2.2 数字孪生建模研究进展

信息建模技术是实现数字孪生的源头和核心技术,很多学者就数字孪生建模方法展开了相关研究,有系统级和单元级的建模研究,也有产品设计阶段、制造阶段以及加工过程的建模研究。

在系统级,丁凯等[19]研究了多维多尺度智能制造空间的虚实映射建模方法、复杂多维时空域下智能制造过程及数据建模方法;张琦[20]依托数据孪生概念,对冲压生产线进行了数字化描述,分别建立了生产线基本信息本体、制造任务本体和制造过程本体,构建了冲压生产线孪生模型。在单元级,LUO等[21]提出了数控机床的多域统一数字孪生建模方法,探索了物理空间与数字空间之间的映射策略。

在产品设计阶段,李琳利等[22]提出了基于数字孪生的复杂机械产品设计研发及制造的多学科协同设计建模方法,分析了多学科协同设计方法及其关键技术,解决了产品全生命周期的信息物理融合问题。在产品制造阶段,BAO等[23]提出一种在制造环境中进行数字孪生建模和操作的方法,介绍了产品数字孪生、过程数字孪生、运营数字孪生的建模方法,并解释了这些数字孪生之间的互操作方式。在产品加工阶段,孙惠斌等[24]提出了面向切削过程的刀具数字孪生模型,探讨了其概念、组成、功能和运作流程;LIU等[25]提出一种基于仿生原理的数字孪生建模方法,开发了多个可以相互交互的数字孪生子模型,能够真实地展示完整物理加工过程。

综上所述,目前对于制造业中数字孪生建模的研究已有一定的理论成果,但相关研究对加工过程没有整体的建模方法,且无法评估所建模型的有用性和有效性。在构建数字孪生模型时,相关研究没有考虑到模型高保真性,即孪生模型再现真实加工过程中设备、产品的状态和行为的程度。这样构建的数字孪生模型无法对实际的航天产品加工过程进行高保真的复现及模拟,因而会限制数字孪生系统的性能,无法达到高精度加工的目的。

为此,本文从高保真的角度出发,提出了如图2所示的产品加工过程的数字孪生“几何-机理-数据”高保真建模方法,分别从几何、机理和数据3个层次给出了模型高保真的几何表示、加工物理行为定义与数据融合方法;针对定义的高保真数字孪生模型,进一步研究了模型的知识获取与演化过程,以及数据的虚实映射过程;通过几何/特征比对、功能比对和行为比对,实现了数字孪生模型的定性定量化评估;最后结合某航天薄壁件的旋压加工生产案例验证了本文所提出的建模方法,结果表明本文提出的数字孪生高保真建模方法有效,模型可评估。

3 数字孪生高保真模型建模方法

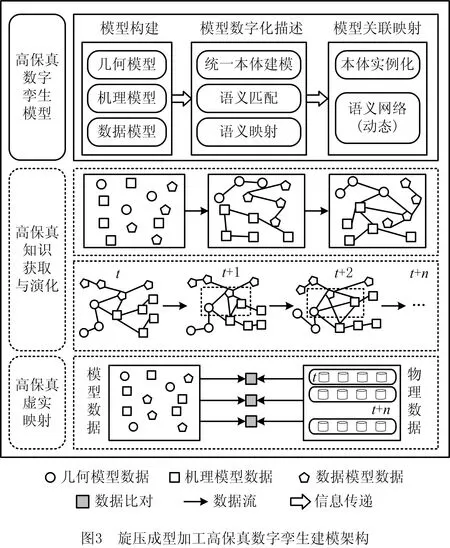

构建数字孪生高保真模型的前提是创建高保真的数字信息模型[26]。如图3所示为旋压成型加工数字孪生高保真模型建模架构,首先从几何结构、变形机理、加工行为等方面构建数字信息模型;利用本体[27]技术对各模型进行统一数字化描述,通过语义匹配、语义映射对各模型进行关联、组合与集成;接着将本体实例化形成关系网络,即知识图谱[28],从而获取知识;这种关系网络会随加工过程不断变化“关系”和“实体”,在进行新增/修改/删除字段时,不用重新导入数据。此外,在产品的加工过程中,物理加工数据会不断与数字孪生模型数据进行比对,用来验证所构建的数字孪生模型的保真度。

3.1 高保真模型描述

(1)高保真几何模型

数字孪生几何模型实质上是一种包含真实几何形貌的三维实体模型,其随着加工件演变过程的变化而不断迭代更新。为准确反映物理空间的真实几何状态,采用基于模型定义(Model Based Definition,MBD)[29-30]技术对几何模型进行完整描述。MBD技术在三维模型上增加了标注信息,实现了计算机辅助设计(Computer Aided Design,CAD)到计算机辅助制造(Computer Aided Manufacturing,CAM)的集成。所增加的标注信息包括几何信息和非几何信息,几何信息包含三维空间实体模型的加工特征、尺寸、公差信息;非几何信息为工程注释信息。薄壁件高保真几何模型的表达形式如下:

Geo={Pr_Feat,Mo_Enti,Di_Tole,En_Note,Ot_Info};

(1)

Mo_Enti={Mo_Geom,Ai_Geom};

(2)

En_Note={St_Note,Pa_Note,Ma_Note}。

(3)

式中:Geo为薄壁件几何模型,Pr_Feat为加工特征,Mo_Enti为实体模型,Di_Tole为尺寸与公差,En_Note为工程注释,Ot_Info为其他信息,Mo_Geom为模型几何信息,Ai_Geom为辅助几何信息,St_Note为标准注释,Pa_Note为零件注释,Ma_Note为材料说明。

(2)高保真机理模型

数字孪生机理模型包括物理模型、数据模型及仿真模拟。在仿真前,需对薄壁件变形现象的机理进行理论分析,并在理论分析的基础上建立简化的变形状态物理模型,根据该物理模型推导出影响变形现象的各主要参数表示的数学模型。为精确地反映物理实体在真实环境中的状态和行为,采用仿真软件进行旋压运动学仿真,对数学模型中的各个参数进行调试,验证各主要参数之间的相互影响关系。通过高效仿真,在加工过程中对成型缺陷进行控制。

(3)高保真数据模型

数字孪生数据模型是根据薄壁件加工过程中采集到的实时/历史数据,利用机器学习、深度学习等智能算法,对旋压成型加工未知的物理规律进行分析和预测。为实现物理空间到虚拟空间的真实完全镜像,构建数据模型时需考虑旋压成型加工过程行为、规则、约束等因素。其中,行为模型涵盖旋压加工工艺行为模型、与制造空间中其他实体间的竞争协作行为模型及故障行为分析模型;规则模型涵盖薄壁件成型过程中的各类推理、关联与决策规则模型;约束模型涵盖制造环境中的各类约束模型。

上述模型均可采用形式化建模语言在虚拟空间进行统一建模,具体表示如下:

TPi,SE∶∶=gMHf∞mMHf∞dMHf。

(4)

式中:TPi和SE分别表示薄壁加工件和旋压加工设备的数字信息模型,i表示薄壁加工件数量;gMHf表示其几何模型集;mMHf表示其机理模型集;dMHf表示其数据模型集;∞为自然连接符。

3.2 高保真知识获取与演化

(1)高保真模型数字化描述

在获取知识前,首先要解决异构模型间数据格式不统一造成的知识生成不畅等问题。本文借助本体概念和技术对3.1节构建的高保真模型进行统一描述建模,为后续的知识获取和知识演化提供支撑。本体能够清晰地描述模型概念及其之间的语义关系,基于领域本体的规则推理,消除术语之间的语义异构,实现概念之间的语义匹配。高保真模型的本体描述主要包括几何描述(产品设计信息、定义信息)、属性描述(基本元数据信息、功能信息、参数信息)以及行为描述(静态结构、动态行为信息)。

(2)高保真模型语义匹配与映射

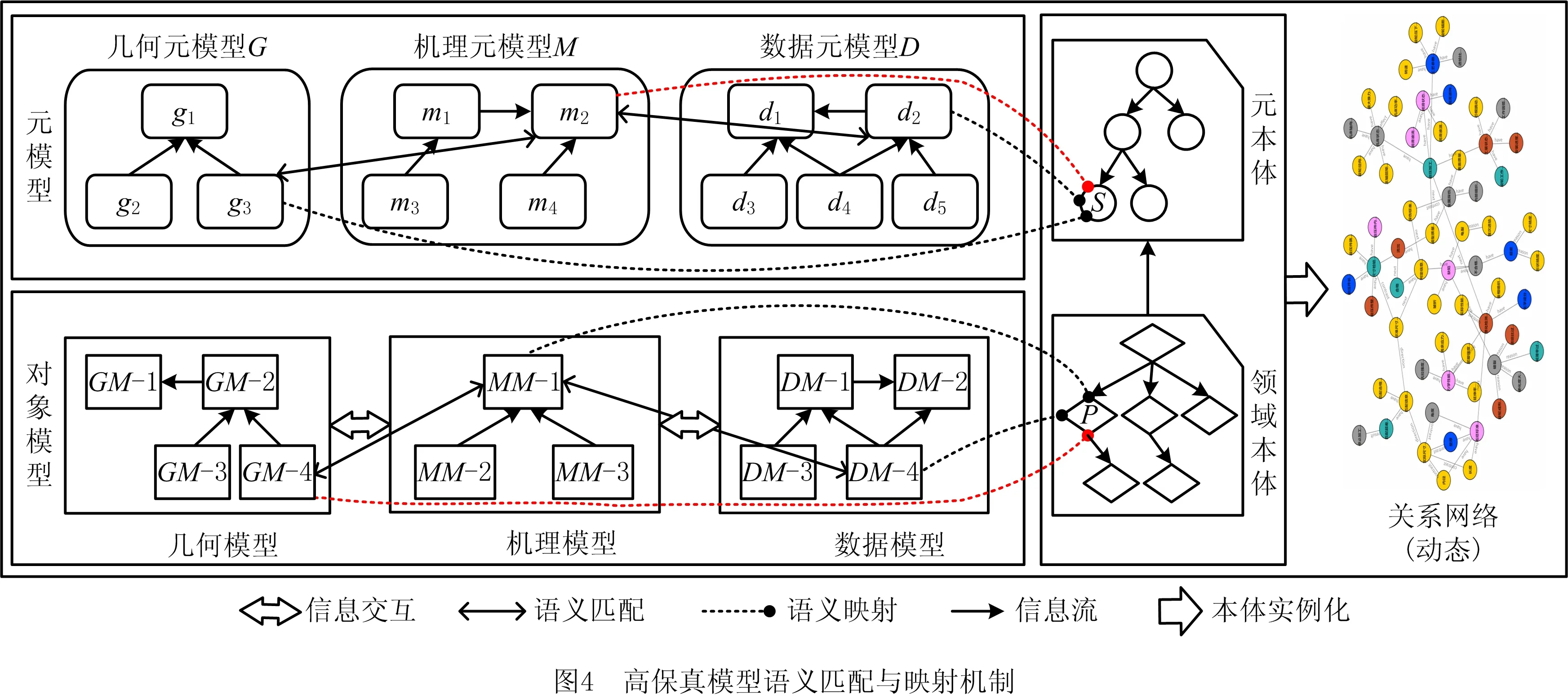

高保真模型间存在关联关系,将本体与几何、机理、数据元模型结合,构造各元模型元素与本体概念间的语义匹配与映射,实现异构模型间信息共享和交互[31]。如图4所示为高保真模型语义匹配与映射机制,其中:元模型G、M、D是对象模型的统一数字化描述,是一种建模语言,分别表达了模型GM、模型MM、模型DM的建模规范;元本体、领域本体是不同(元)模型间映射的参照,赋予了元模型、领域模型内各元素语义信息;关系网络本质上是语义网络,是基于本体的知识库。

实现异构模型间的信息共享需要考虑元模型层和对象模型层两个层次的语义映射问题,对象模型间的语义映射以元模型间的语义映射为基础。

1)元模型的语义匹配与映射。

假定g3、m2是元模型G、M的共有元素,则g3与m2具有相似的“类型语义”,且g3、m2与元本体中的概念S存在语义映射,因此g3与m2的语义是等价的,表示为:g3、m2∈a′,S∈C′A,若mapping(g3→S&&m2→S),则g3=Q(m2)。其中:a′表示所有元模型的交集,C′A表示元模型间的语法规则和关系规约,Q表示语义等价关系。

2)对象模型的语义匹配与映射。

与元模型和元本体间的关系类似,几何模型中的GM-4、机理模型中的MM-1与领域本体中的概念P均存在语义映射,因此GM-4与MM-1的语义等价,表示为:GM-4∈几何模型∧MM-1∈机理模型,SynGM-4=transformation(SynMM-1),若mapping(GM-4→P&&MM-1→P),则GM-4=Q(MM-1)。其中Syn表示对象模型间的语法规则和关系规约。

(3)高保真模型知识演化

将各本体模型实例化,构成旋压加工关系网络,通过分析“实体”间的关系来获取知识。获取到的知识可用于降低数字孪生虚拟环境运行出错的概率,提高孪生模型和孪生数据的可信度。为了全面获取知识,需要搭建动态关系网络,在截面数据中加入时间维度,利用时序分析技术和图相似性计算技术,分析图谱结构随时间的变化趋势,从而扩展知识,掌握关键信息。

3.3 高保真虚实映射

数字孪生高保真虚实映射是实现高保真模型自反馈、自完善的基础。虚拟模型通过传感器、数控旋压机、测量仪器等设备所收集的旋压加工信息(坯料信息、工装信息、设备运行信息、薄壁件几何信息)的同步更新来感知其状态,预测将要发生的情况,再根据对历史数据和当前数据的分析作出决策,实现动态虚实映射。

算法1薄壁件旋压成型加工虚实映射。

输入: 薄壁件加工时间段T= {t1,t2,…,tk},时间段对应时刻集t= {tj1,tj2,…,tji},j= 1,2,…k,旋压加工过程数据集X=X(t),模拟仿真数据集S=S(t), 预测数据集P=P(t), 设计公称数据集D=D(t);

输出: 比对结果。

(1) for each tkin T do

(2) Mc= 0;

/*仿真数据和过程数据比对*/

(3) for each tkiin t do

(4) Mc= abs(X(t) - S(t))

(5) P′(t) = P(t);

(6) end

(7) Pc= 0;

/*预测数据和过程数据比对*/

(8) for each tk+1iin t do

(9) Pc= abs(X(t) - P′(t));

(10) end

/*设计公称数据和成品完工数据比对*/

(11) Dc=abs(X(tkn) -D(tkn))

return Mc, Pc, Dc

4 高保真模型定性定量化评估

保真度是模型再现真实世界中物理实体结构、功能及行为的程度,其体现的是虚拟模型与物理实体之间的总体绝对差异。数字孪生模型由若干个子模型构成,难以采用单一量化指标对其进行准确评估[32]。本文在数字孪生模型组成及工作原理分析的基础上,提出了如图6所示的高保真模型定性定量化评估体系。通过比对孪生数据和加工数据,可以获得第3层指标直接或间接量化的值;通过逐层细化分解,实现对数字孪生模型保真性的综合性评估。

在数据比对层,各模型包含的数据众多,且相互耦合、相互关联,构成了以模型数据为节点、数据间关联关系为边的复杂网络。在各种情况下,识别影响各模型保真度的重要数据是至关重要的问题。识别出重要数据后,计算重要数据与加工数据差值,将结果Mc、Pc、Dc作为指标体系最底层评价指标。复杂网络重要数据具体识别见算法2伪代码。

算法2模型重要数据识别。

输入: 模型数据(节点)集V= {v1,v2,…,vm}, 重要数据评价因子集I= {I1,I2,…,In}, 节点属性矩阵P=vi{ai1,ai2,…,ain},i= 1,2,…m;

输出:重要数据排名结果。

/*对数据进行归一化*/

(1) for each Ijin I do

(2) sumj= 0;

(3) for each viin V do

(4) dij= (aij- minaij) /(maxaij- minaij)

/*根据信息熵理论计算每个评价因子的熵,得到权值因子*/

(5) sumj= sumj+ dij;

(6) end

(7) ensumj= 0;

(8) for each viin V do

(9) pij= dij/sumj;

(10) ensumj= ensumj- pijln pij;

(11) end

(12) ej= ensumj/ lnn

(13) esum= esum+ej

(14) end

(15) for each Ijin I do

(16) wj=1-ej/n - esum;

(17) end

/*计算节点的重要性*/

(18) for each viin V do

(20) end

/*识别重要数据*/

(21) 基于Di对节点集进行排序

(22) 返回排序后的节点集。

在指标体系层,F为数字孪生模型综合评估指标,其值越接近1说明保真度越高,反之则保真度越低。几何模型保真度F1、机理模型F2和数据模型保真度F3为初步建立的一级评价指标。对这3个独立的模块分别进行细化分解,得到了多层次的指标因子集。其中,低层次指标对高一层次指标的评估采用加权平均的方式,如下式所示:

(5)

式中:Fi为当前层次的评价指标,Fij为Fi指标的隶属子指标,kij为隶属子指标权重。

5 案例研究与讨论

某航天企业使用强力旋压工艺加工燃烧室薄壁壳体件,成型过程中加工件发生剧烈弹塑性形变,存在较大的加工硬化现象以及回弹现象,使得薄壁件整体成型难以控制,为此需要数字孪生技术来改进旋压加工过程,提高旋压件加工质量。

如图7所示为某航天薄壁件MBD模型,包括三维实体几何、公差尺寸、表面材料等属性信息。图中工件外径为D=195.2 mm,内径d=174.6 mm,三旋轮绕芯模轴线呈120°均匀分布,减薄量逐渐递减,分别占总减薄量的42%,34%,24%。

薄壁件MBD模型构建完成后,使用Protégé作为本体建模工具,基于薄壁件实际旋压加工过程建立其本体模型,描述薄壁壳体件设计几何形状、微观组织结构、旋压成型加工过程、尺寸检测等信息,为关系网络建立提供了框架基础,如图8所示。

本体模型构建完成后,采用网络本体语言(Web Ontology Language,OWL)描述领域本体,如图9所示。根据领域本体中的基本概念<几何模型,机理模型,数据模型,壁厚>,以及它们之间的关系Relationship{壁厚|几何模型→机理模型,机理模型→数据模型},可以推理出3个异构模型共享对象模型间的信息交互关系。

异构模型间的信息共享后,使用基于数据操作文档的javascript库(Data-Driven Documents,D3.js)来构建旋压加工关系网络,如图10所示。关系网络将本体模型中的信息抽象为各种实体,以节点代表实体,节点间的连线代表实体间的关系,通过“节点-关系-节点”来描述其相关属性。例如,“尺寸匹配超差-result-停止加工”、“旋压件龟裂-reason-首次进给比过大”。

在构建完成旋压数字孪生模型后,需要对模型的保真度进行度量和评估。由于数字孪生系统的复杂性,不能用简单的指标来概括其所有因素,在第4节提出了旋压数字孪生模型保真度评估指标体系。指标体系最底层指标是通过数据比对直接量化的值。例如:如图11所示为有限元仿真中网格划分后的薄壁件模型,根据提取到的结果坐标,可计算相应截面的壁厚值。

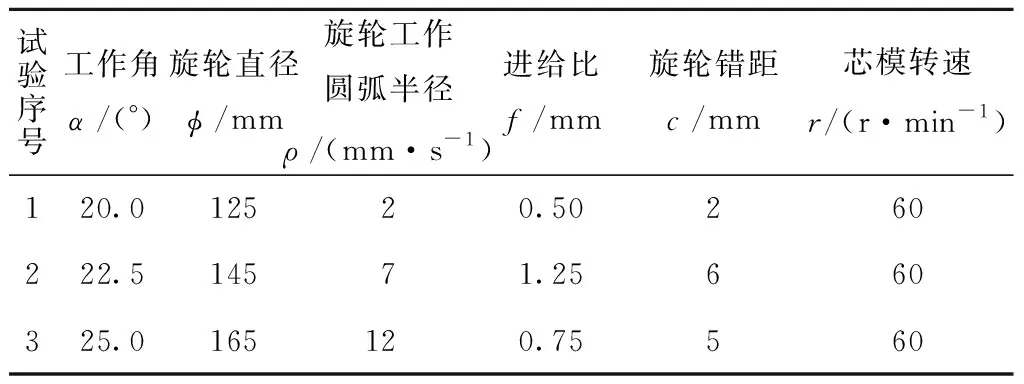

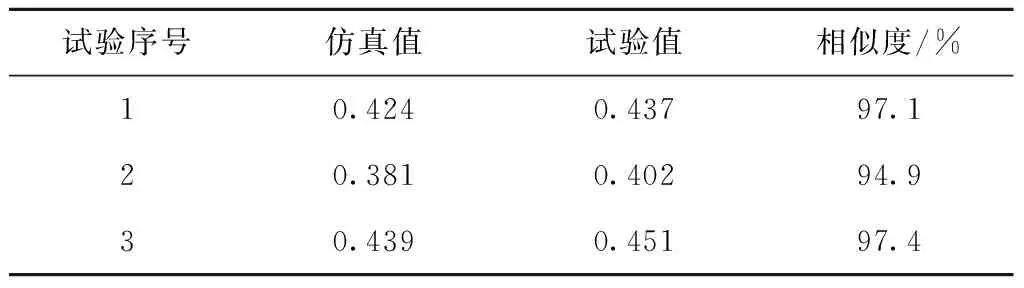

本文选取如表1所示的3组旋压工艺参数组合进行仿真模拟,并进行强力旋压试验验证。用超声测厚仪检测实际壁厚,根据壁厚值计算回弹量,结果如表2所示。

通过比对仿真值和试验值得到薄壁件壁厚仿真输出相似度评价指标值,结果显示相似度基本在95%以上,说明具有良好的保真度。

在数据模型中,选用多元线性回归模型来预测壁厚值,并采用均方误差法进行评价。本文收集了50组某薄壁件旋压加工数据,将其分为训练数据和测试数据,训练数据包括7个字段,分别为工作角、旋轮直径、旋轮工作圆弧、进给比、旋轮错距、芯模转速、壁厚;测试数据包括6个字段,不包括壁厚值。如图12所示为壁厚预测值与目标值对比图,图中两条折线变化趋势基本一致,说明所构建的模型能够较准确地预测壁厚值;另外,模型输出的均方误差值MSE=0.004 3,MSE<0.005,说明具有较好的保真度。

表1 某薄壁件旋压工艺参数组合

表2 某薄壁件旋压仿真值与试验值

6 结束语

数字孪生是连接制造物理世界和虚拟世界的纽带,为消除复杂加工系统的不确定性、提高加工质量提供了新思路和新方法。本文将数字孪生技术引入到航天薄壁件旋压成型加工过程中,给出了数字孪生模型高保真的几何表示、加工物理行为定义与数据融合方法;利用本体技术对各模型进行关联、组合与集成,研究了模型的知识获取与演化过程;研究了模型数据与旋压加工数据的映射和比对过程。另外,提出了高保真模型定性定量化评估体系,实现了对数字孪生模型保真度的综合性评估。最后,通过对某薄壁件数字孪生模型的单一要素进行案例分析,验证了本文提出的建模方法能够对实际的航天产品加工过程进行高保真的复现及模拟,满足高质量要求。

由于实际加工过程受多学科、多物理量、多尺度、动态时变等因素的影响,完整加工过程的高保真数字孪生模型还需进一步研究和开发,模型保真度评估体系及相关指标还有待进一步深入探讨。