镀锌铝合金钢丝镀层中主要元素分析

2022-06-02刘爱华刘小娴孙永放

刘爱华,刘小娴,孙永放

热镀锌能显著提高钢铁抗大气腐蚀能力,是应用最为广泛的金属防锈方法,在工程中得到了广泛的应用。热镀锌层给钢铁提供了物理屏障保护,阻挡腐蚀物质对钢铁材料的侵蚀,同时作为牺牲阳极,对钢铁材料进行阴极保护。随着热镀锌产品应用的多元化,若应用于恶劣环境下更高的耐蚀性,必须开发一系列高性能的热镀锌合金镀层,镀锌层性能的改善是通过向锌浴中添加合金元素来实现的。在所有可以添加的合金元素中,最常用的是铝,锌铝合金比纯锌耐腐蚀,铝的价格便宜,熔点低,易操作,目前正向锌铝合金镀层的方向发展。

桥梁缆索用锌铝镀层钢丝的研究为我国大型桥梁的防腐性能迈上更高的水平提供了依据。截至当前,长江江苏段已列入国家规划的过江通道有36座。确定镀层质量的试验方法、制定相关的方法标准,制定出符合新形势下桥梁缆索钢丝镀层检测的方法,指导桥梁缆索钢丝的发展,确保采用新工艺的桥梁缆索镀层钢丝的质量水平,从而大大提高我国乃至全国桥梁制造的整体质量水平。这是一件刻不容缓的事情。

镀锌铝合金板材或者钢丝镀层质量的关键在于镀层厚度和镀层中合金元素含量。镀层厚度的测定已有相应的国家标准方法,锌铝合金镀层中铝含量的测定方法也有相应的国家推荐性标准,但是该标准使用的是手工滴定法,效率较低,所需的试剂的品种较多,不太环保,而且人工操作的误差较大。桥梁缆索用热镀锌或锌铝合金钢丝的镀层的质量已在GB/T 17101-2019《桥梁缆索用热镀锌或锌铝合金钢丝》中有所规定,但其表面镀层的合金元素含量的检测方法并未被提出。确定锌铝合金镀层钢丝耐腐蚀性能的量化指标,通过试验数据分析,确定锌铝合金镀层钢丝的镀层性能的技术指标,从而对这方面进行质量控制。在国内没有对应标准的情况下,通过研究确定测定锌铝镀层中铝含量的试验方法。该方法退镀时间较短,实验效率较高,结果准确精准,再现性强,所用的试剂较少,环保科学高效,方便后续的应用推广。本文在取样的数量和位置上在做研究,已保证检测结果具有代表性,同时查看了镀层质量与镀层中元素含量的关联性,做出了相应的研究分析,为以后该产品的检测作了相应的准备。

1 实验部分

1.1 主要仪器及其工作参数

Optima 7300V电感耦合等离子体发射光谱仪(ICP-AES) (PerkinElmer);

电子天平AL204(METTLER TOLEDO),天平精度0.1mg;

纯水发生器(MILLIPORE)。

Optima 7300V电感耦合等离子体发射光谱仪的主要参数见表1。

表1 电感耦合等离子体发射光谱仪(ICP-AES)的工作参数

1.2 主要工作溶液和试剂的配制

配制锌基体溶液100g/L。称取10.0g基体锌粒(质量分数大于99.9999%),置于100mL烧杯中,加少量硝酸,缓慢溶解后,移入100mL容量瓶中,定容至刻度。

配制铝标准贮备溶液1000mg/L。称取0.2500g纯铝片(质量分数大于99.99%),置于100mL烧杯中,加20mL盐酸, 15mL硝酸,溶解后,移入250mL容量瓶中,定容至刻度。

配制铁标准贮备溶液1000mg/L。称取0.2500g金属铁(质量分数大于99.99%),置于100mL烧杯中,加30mL硝酸,盖上表面皿,加热至完全溶解后,煮沸除去氮的氧化物,分别移入移入250mL容量瓶中,定容至刻度。

配制退镀溶液:将3.5g分析纯六亚甲基四胺C6H12N4溶解于500mL浓盐酸中,用超纯水稀释定容至刻度。

配制Al标准储备溶液和Fe标准储备溶液是1000mg/L,根据需要可依照国标方法[8]稀释成不同浓度的工作溶液,也可直接或间接的配置成所需要的工作曲线。

Al、Fe标准贮备溶液也可使用相应浓度的国家有证标准溶液。

盐酸和硝酸均为优级纯,实验用水为18.2M·cm去离子水。

1.3 桥梁缆索用锌铝镀层钢丝样品溶液的制备

取平直的桥梁缆索用锌铝镀层钢丝,在两端和中间分别截取样品约100mm(3根样品长度和大于300mm),作为平行测试样A。用同样的方法截取平行测试样B。试样用无水乙醇脱脂烘干,分别称取质量m(A)1, m(B)1。在两只烧杯中准确加退镀溶液200mL,将平行测试样AB分别放入2只烧杯,将桥梁缆索用锌铝镀层钢丝试样完全浸没,用玻璃棒将试样架空,3根试样相互之间不分别接触,可翻动试样。观察试样表面的反应情况,当氢气析出(剧烈冒泡)明显停止时,退镀试验步骤结束。将样品用镊子夹出,用少量的水冲洗样品3遍,冲洗的水总量小于30mL,冲洗的水也保留在对应的烧杯中。将平行测试样AB用乙醇清洗,迅速用吸水纸将水分吸除,用热风快速吹干。再次分别称取质量m(A)2, m(B)2。将烧杯中的溶液分别完全转移到250mL容量瓶中,定容。分别移取试样溶液10mL于100mL容量瓶中,定容。所得的溶液为平行测试样AB的上机待测溶液,以测得的Al质量占试样质量损失的百分数计算镀层中Al的含量。本方法中还测试钢丝的退镀后的丝径,以便通过国标方法查看镀层质量与镀层中元素含量的关联性。

1.4 标准工作曲线的绘制

根据镀层的质量和大约的铝含量粗略估算出平行测试样AB的上机待测溶液的Al浓度大约为30~80mg/L,Zn浓度约为600~1500mg/L,还含有少量的Fe。标准曲线中应加入中位值1000mg/L锌基体溶液,以保持基体的匹配,从而消除基体对结果的影响,然后再加入Al和Fe混合标准溶液。Al和Fe混合标准系列溶液中元素的浓度见表2。

表2 Al和Fe混合标准系列溶液中元素的浓度/(mg·L-1)

2 结果分析与讨论

2.1 桥梁缆索用锌铝镀层钢丝测试结果

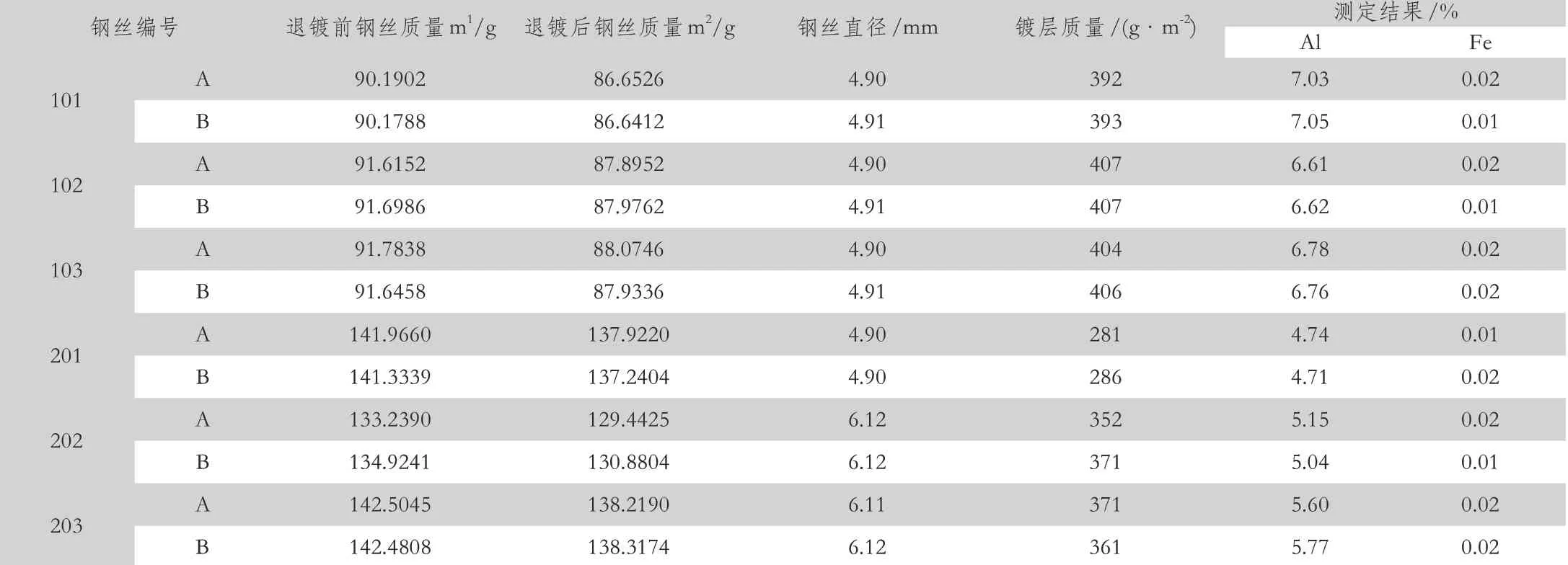

笔者取了6个样品:Ф5.0mm和Ф6.2mm的桥梁缆索用锌铝镀层钢丝分别三根作为试验的对象,根据实验的样品溶液的制备准备待测溶液,在表2的工作曲线下进行测试。测得的结果如表3。其中镀层的含量的计算公式见公式一。X为待测溶液的实测浓度。

表3 不同试样中Al和Fe的测定结果

2.2 桥梁缆索用锌铝镀层钢丝样品处理

在平直的桥梁缆索用锌铝镀层钢丝两端和中间分别截取样品3根第一是为了取样均匀有代表性,因为桥梁缆索用锌铝镀层钢丝在生产的过程中是让样品通过锌铝合金溶液中让其表面形成镀层,有可能会在不同的位置,导致镀层中的合金元素的含量有所不同。第二将桥梁缆索用锌铝镀层钢丝两端和中间分别截取样品3根后可放入烧杯,试样完全浸没在退镀液中,达到让镀层充分退镀的目的。

样品经退镀液退镀后的溶液中的待测元素Al大约在300~800mg/L,在仪器的检测范围之内,但由于其溶解的过程中加入的盐酸溶液,酸度较大,基体锌的浓度也较高,故将其稀释10倍后上机测试。

2.3 桥梁缆索用锌铝镀层钢丝镀层中主要元素波长的选择

待测元素的推荐分析线波长见表4。

表4 元素的推荐分析线波长

本实验室使用的光谱仪具有同步背景校正的功能,试验中背景干扰和重叠干扰是通过调扣背景点和选择分析线来消除或减少的。溶液中有高含量的锌,需要验证谱线之间的干扰情况。配置了铝、铁标准系列溶液,同时按一定的比例加入了锌基体溶液,按表四推荐的分析线检测了铝和铁元素,各元素之间达到了基线分离,无干扰情况。

2.4 方法的线性关系和检出限

连续测定11份空白溶液,计算测定结果的标准偏差,并以3倍标准偏差计算方法的检出限。表明,各元素的工作曲线线性关系良好,线性系数和元素方法的检出限见表5。

表5 方法的检出限和线性范围

2.5 实验的精确度和准确度

按上述的处理方法和仪器条件对两种规格的镀铝锌钢丝进行独立检测11次,计算相对标准偏差。

(RSD,n=11)分别为铝1.0~1.4%之间,铁2.1~4.8%之间,说明本方法有较高的准确度和精确度。

2.6 实验的讨论

经退镀液退镀后的桥梁缆索用锌铝镀层溶液中含有少量的铁,少量的铁可能来源于镀层的原料或者钢丝本身,如果铁的含量是来自于钢丝本身,在计算铝含量的时候分母中应将此部分减去。笔者先假设在退镀的过程中因为退镀的时间较长等原因,少量的钢丝基体被退镀液腐蚀,在公式一的分母中减去铁元素的重量,重新计算后的结果经过修约之后没有变化。而且其来源不确定,故可将其影响不计入计算。所以经退镀液退镀后的桥梁缆索用锌铝镀层溶液中的极其微量的铁的含量不影响结果的准确性。

2.7 实验结果的衍生

本实验的结果主要为桥梁缆索用锌铝镀层钢丝的检测结果,镀锌钢丝中其它的一些添加的或者被引入的合金元素的化学成分的检测方法可以参考以上的方法。目前的锌铝镁镀层的发展也日新月异,经研究可以同时显著提高桥梁缆索用钢丝耐应力锈蚀和耐疲劳腐蚀性能。本方法通过检测镀层中铝含量项目的开展,从而推广出一种新的适用于测定锌铝镁镀层中铝镁含量的试验方法,确立锌铝镁合金镀层钢丝的镀层性能的具体的技术指标。笔者认为各类镀层中合金元素含量的检测的不同有如下几点,首先如果只是一般镀锌钢丝多为纯锌为原料,铝、铁等都为杂质元素,含量较少,所以应缩小标准曲线的线性范围,增加基体元素锌溶液的加入,退镀溶液根据实际的情况调整稀释的倍数。因为过度稀释后含量过低,不易检测精准。再者,如果是锌铝镁或者其它等合金镀层的加入,添加的合金元素较多的时候应加大标准曲线的线性范围,缩小基体元素锌溶液的加入,退镀溶液根据实际的情况调整稀释的倍数。同时在选择电感耦合等离子体发射光谱仪的各元素的分析线波长时,还应考虑各元素之间的干扰和相互影像。最后形成的峰形都能独立完整才行。

3 结论

从表3我们可以很容易的看出镀层中的铝含量和镀层的质量的大小并没有直接的关系,只是桥梁缆索用锌铝镀层钢丝镀层质量越大,退镀前后的质量差越大,镀层的厚度也越厚,反应时也较为激烈,上机测试的溶液中基体和铝和铁等元素的浓度也越大。笔者认为镀层中铝含量直接的影响因素为原料(锌锭和锌铝锭)铝含量和热镀工艺过程中对反应槽液的配比情况。本实验中的铁含量少说明退镀液对基体的保护好,基本不影响铁基体。本文选择的桥梁缆索用锌铝镀层钢丝的镀层中铝含量工艺设计的范围值为4.2~7.2%,铁含量为小于0.03%,本试验实测值为铝含量4.71~7.05%,铁含量0.01~0.02%。试验结果与工艺设计基本吻合,同时试验结果的重复性高,结果稳定,可信,对实际的检测意义较大,可以进行推广。