基于拓扑优化的电动汽车电池包托盘结构优化研究

2022-06-02高超丁志友高伟钊

高超 丁志友 高伟钊

(1.上海伊控动力系统有限公司,上海 201804;2.上海迅仿工程技术有限公司,上海 201821)

主题词:电池包 托盘 仿真 拓扑优化

1 引言

随着我国“碳达峰”“碳中和”目标的提出,环保的理念越来越深入人心,纯电动汽车也在交通中占有越来越重要的地位。王品健等研究表明电池包作为动力电池的主要载体,在维护新能源汽车安全和防止外界冲击方面起到关键的作用。为此,工信部在2020年发布了新的电池安全标准,GB 38031—2020《电动汽车用动力蓄电池安全要求》,规定了振动、冲击、模拟碰撞和挤压等若干试验工况要求,以保证电池包在整车行驶过程中的安全性。国内外许多研究机构和研究人员对电池包进行轻量化或者结构性能的优化,北京理工大学王露对电池包的箱体进行了拓扑等优化设计,实现了在轻量化前提下的动态刚度性能的提升。广汽蔚来的杨杨等人研究了电动汽车侧柱状对电池包的侵入影响,并进行了优化设计,使电池包侧柱撞最大侵入量降低。

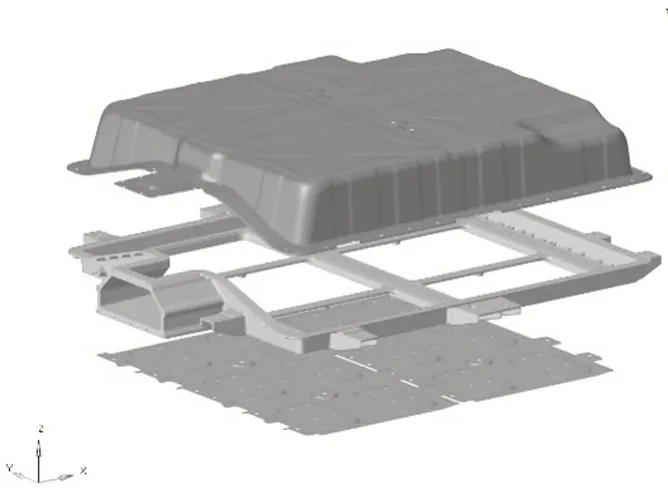

目前,电池包主要由钣金上盖和托盘总成组成。其中钣金上盖刚度较低,对整包结构刚度贡献较小。托盘是安装模组或者电芯的主要承载结构,其刚度和强度对电池包的安全起到至关重要的作用,托盘下部安装有底护板结构。一种典型的电池包结构件如图1所示。

图1 一个典型的电池包结构组成位置

目前,电池包托盘多数采用铝材料,挤压或铸造工艺,其结构设计更多地考虑空间和工艺的影响,对后期结构法规性能只是通过后期CAE仿真和设计验证计划(Design Verification Plan,DVP)进行试验验证,在概念设计初期无法验证。

本文结合某纯电动汽车电池包的铸造托盘结构要求,采用拓扑优化技术,对电池包在前期概念设计阶段进行了加强筋分布概念设计。在一定程度上辅助电池包结构设计,寻找到框架的最优化材料分布,进而实现质量和性能的平衡。

2 优化理论

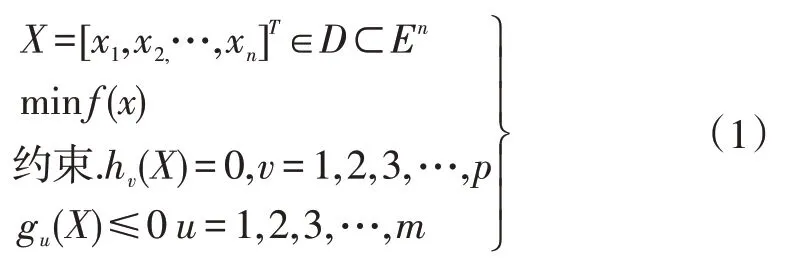

优化设计需要具有设计变量,目标函数和约束条件这3要素。设计变量是在优化过程中发生改变从而提高性能的一组参数。目标函数就是要求的最佳设计性能,是关于设计变量的函数。约束条件是对设计的限制,是对设计变量和其它性能的要求。其数学模型通常用式(1)表示。

式(1)中,为维空间可行域下的的设计变量;()为目标函数;h()为等式约束;g()为不等式约束。

式(1)中,设计变量可以是一组或多组基本参数。基本参数的性质不同,所代表的设计内容就不同。例如选取长宽高或者厚度就是研究几何尺寸和目标函数的关系,选取质量、密度和速度就是研究物理参数和目标函数的关系。

目标函数一般为结构的重量、体积、应变和振动频率,目标函数决定着结构优化的方向,设计变量会在可行域内逐步向着目标函数逼近,直到满足目标函数的要求后,停止迭代。

设计中,目标函数和约束函数是从有限元分析中获得的结构响应。设计变量则是根据优化问题的类型选择不同的属性,比如在拓扑优化中,根据变密度法,设计变量为单元的密度。

在拓扑优化中,优化方法一般选择最速下降法或序列二次规划法,其原理是通过梯度计算寻优方向进而进行优化计算。在Genesis软件中,会自动选择优化的方法,实现高效优化计算。

3 优化设计

3.1 建模方法

我国在2020年发布了《电动汽车用动力蓄电池安全要求》,其中对于动力电池包的各类机械性能提出了新的要求。符兴锋等提出挤压试验和耐振试验是对托盘总成要求较高的试验工况。一般为了加快计算效率,在概念优化设计阶段转化为静态强度工况进行等效分析。

根据法规要求和工程经验,选择5种常见工况进行分析,具体工况如表1所示。

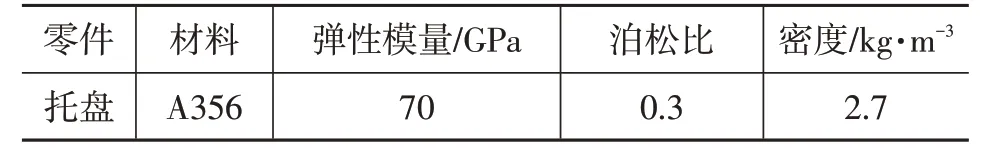

利用仿真前处理软件HyperMesh建立电池包托盘总成的仿真模型,该软件对复杂结构划分网格具有一定的优势。托盘材料牌号为铝A356,材料参数如表2所示。

整体采用Tetras(四面体单元)进行网格剖分,单元平均尺寸为5 mm,属性为PSOLID类型。内部的模组采用质量点挂在在其重心位置表征质量,建立的模型如图2所示。

3.2 优化方法

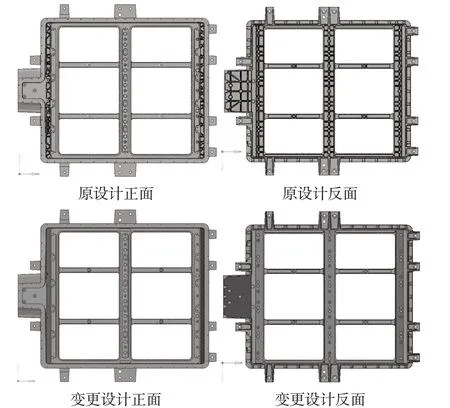

根据电池包托盘的结构特点,将部分铸件加强筋区域填充变更为设计区域进行优化设计,如图3所示,正面共2个区域,反面共4个区域。

所以,优化问题可以描述为:

(1)设计变量:单元等效密度(密度法);

(2)设计目标:应变能最小;

(3)设计约束:质量分数≤20%;

(4)制造约束:向起筋和对称设计。

表1 工况参数表

表2 材料属性参数

图2 托盘结构模型

经过优化计算得到新方案材料分布如图4所示。

从计算结果可以初步得到3点结论:

(1)前后吊耳到中间小纵梁应尽量增加材料分布;

(2)中间横梁的中部对整体刚度起到较大的作用;

(3)头部吊耳和侧前部吊耳之间应增加材料连接。

图3 局部加强筋填充变更设计区域

图4 优化结果

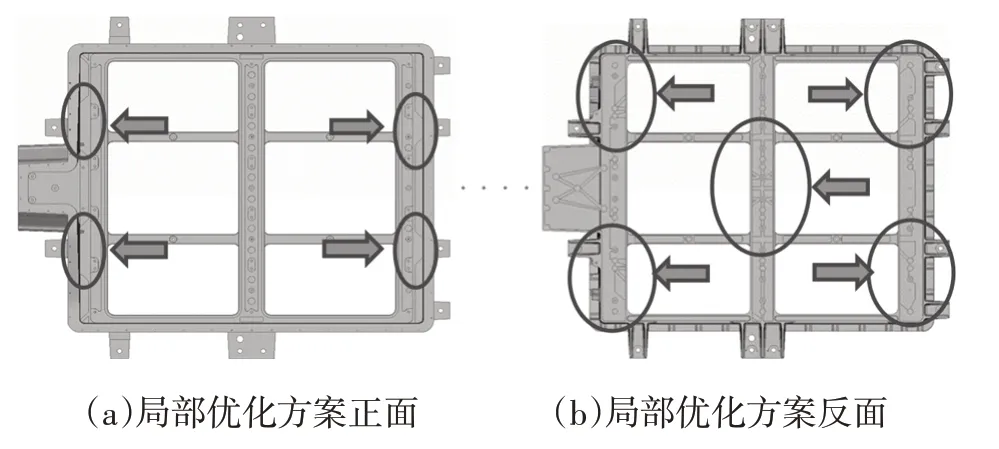

根据优化的结果,结合工艺和美观要求,重新建立优化模型加强筋特征,如图5所示。

图5 局部优化方案

将优化设计后的局部加强筋结构形式与原始设计进行细节对比,如表3所示。可以看到经过拓扑优化后的设计不再是传统框格形式,而是一种简洁仿生的点面结合形式,除满足结构刚强度要求外,还具有一种独特的设计美学。

3.3 优化结果对比分析

分别计算原始模型和优化模型的5种工况的刚度性能,将其进行对比,整理如表4所示。

通过仿真结果可以看到,优化方案形变在向挤压、向挤压、向振动和扭转工况4个工况中均有一定程度的提升,仅在弯曲工况中则略有下降,整体性能提升明显。计算对比2种方案的质量,均为14.8 kg,2种方案在同一水平。

表3 材料属性参数

通过加载载荷与变形之间的比值可以计算得到2种方案的刚度数据,整理并汇总刚度结果如表5所示。

从分析数据可以得到看到优化方案平均刚度得到了超过2%的提升,最低提升为2.7%,最高提升了5.1%。

4 结论

通过Genesis软件进行动力电池包托盘结构的优化设计,并通过仿真验证其优化效果。在结构设计概念阶段考虑5种法规试验工况要求,对加强筋的部分可优化空间内的材料分布进行了优化设计。优化设计后的结构在质量没有增加的情况下,通过拓扑优化改变材料分布,电池包托盘在平均刚度提升了2%以上。本文基于拓扑优化技术,对电池包的结构精细化设计提供了一个思路。

通过优化设计和仿真计算,有利于了解托盘结构的基本性能优化空间,对下一步系统的试验验证和整车配套提供了保障,达到降本增效的目的。

表4 结果对比表

表5 刚度优化结果汇总