PHEV 混动变速箱无同步器换挡台架测试研究

2022-06-02王雷徐辉辉冯英连熊健夫胡帅

王雷 徐辉辉 冯英连 熊健夫 胡帅

(麦格纳(江西)动力总成有限公司,南昌 330033)

主题词:混合动力 台架测试 同步器 换挡

PHEV Plug in Hybrid Electric Vehicle

HEV Hybrid Electric Vehicle

MG Traction Motor

PRND Park/Reverse/Neutral/Drive

IMC Integration Measure&Calibration

T2T Tip to Tip

CAN Controller Area Network

OSP Output Speed

TCU Transmission Control Unit

MCU Micro Control Until

CCP CAN Communication Protocol

PT Power Train

ETK Emulator Tastkopf(Emulator Test Probe)

1 前言

随着国家第六阶段车辆油耗的法规发布,出现不同形式的新能源车辆,包括以电能为主要形式的电动汽车,以氢能为主的氢能源汽车。但是由于充电时间长以及制氢和储氢技术相对不成熟的原因,纯电动汽车以及氢能源汽车没有迅速得到推广和应用,由于发动机技术相对非常成熟,结合电能优点,市场出现了不同形式的混合动力车辆,插电式混合动力车辆(PHEV)和混动车辆(HEV),不同形式混动车辆解决纯电车里程焦虑和充电不方便的困难,同时解决排放问题,但是由于多动力源的引入,系统的集成度和复杂度随之上升,需要在系统角度来优化系统功能。由于电机在转速控制和扭矩控制的便利性,使得变速箱换挡设计系统得到优化和简化,且变速箱控制软件设计需要获取系统基本参数。

本文重点研究PHEV换挡过程变速箱无离合器换挡控制测试方法,测试目的和测试结果,为混动变速箱无同步器换挡控制软件设计提供基本数据和方法。

2 PHEV变速箱系统

2.1 混动系统结构定义

目前市场很多产品构型,P0~P4是由电机在动力总成的位置关系而定义的,具体见图1。

图1 混动系统结构[1]

P0:与发动机曲轴同轴、安装于常规发电机位置的动力电机;

P1:安装于发动机之后、主离合器之前的动力电机;

P2:安装于主离合器之后、差速器之前的动力电机;

P3:与差速器固定连接、传动比不受离合器、换挡系统影响的动力电机;

P4:变速器之后的动力电机。

2.2 动力系统系统构成

本文的研究对象为P2.5单电机湿式双离合器架构的PHEV传动系统,这种系统主要由发动机(en⁃gine)、驱动电机(MG),离合器C1,离合器C2,以及4个前进挡和一个P挡组成,详细构成见图2。

发动机能够在1挡到4挡之间工作,电机只能使用1挡和3挡;1挡和3挡通过输入轴2与离合器C2相连,1挡和3挡在设计上是没有同步器的;2挡和4挡通过输入轴1与离合器1相连,在设计上是有同步器的。

本系统优点是由于发动机有4个挡位,可以工作在经济油耗区,电机有2个挡位,可以降低电机转速,减少电机起步电流和体积,有利于节约系统的成本。

图2 传动系统结构

2.3 PHEV变速箱系统工作原理

本系统有3种工作模式分别是:纯电工作、发动机工作和混动工作模式。

(1)纯电工作模式

当离合器C1和C2分离发动机处于不工作情况下,电池的电量在设置范围内,变速箱可以处于1挡和3挡,通过MG输出动力传到车轮。

(2)发动机工作模式

当电量不足或者MG出现故障时,系统工作类似双离合器换挡的工作方式,可以在1挡到4挡上工作。

(3)混动工作模式

当系统需要加速性能或者最佳油耗时,可以让发动机和电机同时输出动力到车轮,比如系统工作在3挡或者电机工作在1挡和发动机工作在2挡。

3 PHEV无同步器台架

如果换挡时刻不适当、换挡力不合适,无同步器换挡会带来换挡噪音以及换挡部件损伤。无同步器换挡台架测试主要从以下4个方面来进行测试和分析:

(1)合适的齿套/接合齿锁止角、偏心量;

(2)合适的齿套和接合齿转速差;

(3)通过不同换挡力、换挡时间、惯量换算出换挡速度对换挡冲击的影响;

(4)齿套与齿尖之间距离缩短量;

3.1 变速箱无同步器换挡仿真

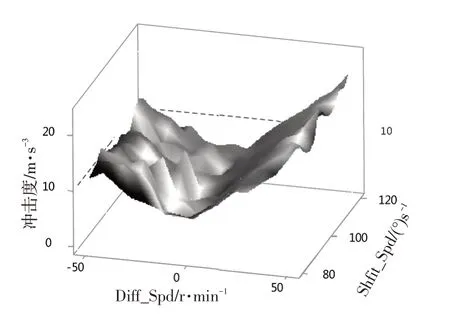

通过ITI SimulationX设计无离合器换挡的换挡仿真模型见图3。主要考虑换挡机构影响,本变速箱换挡机构采用换挡电机为驱动原件驱动换挡鼓,换挡鼓与换挡拨叉连接进行换挡,所以特别设计了换挡电机模型以及换挡股模型,进行无同步器换挡仿真。无同步器换挡质量与换挡速度(Shift_speed)、主动齿与被动齿速差(Diff_speed)、换挡时间(ShortT)、齿套锁止角(Angle_sleeve_L)、齿圈锁止角影响,由于齿套锁止角在仿真过程中设定后,为了仿真方便,齿圈锁止角通常使用齿套与齿圈锁止角的差值(Sleeve2clutch_diff_chamfe angle)来表示,模型设计中考虑各部件的惯量,本模型主要考虑仿真结果主要评价冲击度大小和撞击次数,通过调整参数,调整参数设计见表1。仿真结果见从图4到图9。从仿真结果可以得出以下结论。

图3 换挡仿真模型

(1)一对啮合齿速差越小,换挡冲击度越小,同时换挡冲击次数越少,换挡速度对换挡冲击度影响不大,但对换挡冲击次数有影响。当换挡速度足够大,换挡冲击次数减少,当换挡速度小时,换挡冲击次数增加。

(2)齿套与齿尖之间距离缩短量在大于2.7 mm以上,对换挡有利。从图4~6中也可以看出,换挡速差大于30 r/min,对换挡冲击较小,同时当换挡速差很小时,齿套与齿尖之间距离缩短量,对换挡冲击时没有影响。

(3)从图7可以可看出,当齿套角度在57°附近对换挡的冲击较小。

(4)从图8和图9可以看出,当齿套与齿尖之间距离缩短量在2.7~3.0 mm,同时齿套与齿圈锁止角的差值在3.5~5.0°之间对换挡冲击较小。

表1 仿真参数表

3.2 变速箱无同步器台架构成

为了验证仿真数据和测试一些基本数据,为软件设计奠定基础。无同步器试验台架主要有测试设备、变速箱、控制设备、驱动电机和飞轮组成。由于无同步器挡位在1挡和3挡,变速箱直接与发动机通过飞轮相连,变速箱主减与半轴相连,而后通过半轴连接到反拖电机上。无同步器试验台见图10,图10中变速箱主要有驱动电机(P2.5电机)变速箱控制器TCU和驱动电机(P2.5电机)控制器MCU,控制设备主要有请求变速箱所在工作挡位PRND、安装INCA的Laptop电脑,控制设备可以控制换挡速度、换挡时间;测试设备主要有ES451,ES451把传感器(噪音和振动)电信号转化为数字信号,ES593主要测量TCU内部信号和CAN1、CAN3信号,同时把ES415与上述信号放在同一个时间轴上,并传给电脑,进行数据保存和分析,IMC主要采集CAN信号,同时测量输出轴转速(OSP);通过此台架进行实时数据修改和分析,最终选择无同步器最优参数。

图4 冲击度仿真结果

图5 撞击次数仿真结果

图6 T2T缩短与速差关系

图7 齿套角度与速差关系

图8 T2T缩短与齿套角度

图9 齿套角度与齿套与齿圈锁止角差值

图10 测试台架构成

3.3 变速箱无同步器台架测试

由于硬件设计需要耗费大量的财力、人力和时间,根据仿真结果选取一组硬件设计参数(表2)进行测试。只要换挡速度能够满足换挡时,换挡冲击和和撞击次数仅仅与需要啮合的一对齿轮的换挡速差有很大关联。鉴于此,在台架测试时,通过调节换挡速差来寻找优质换挡,无同步器换挡最终影响换挡质量的是换挡噪音。为了更好测试和分析结果,在测试过程中通过主观评价,把噪音分为5个级别,分别为打齿撞击声、轻微打齿声、换挡鼓撞击声、轻微入挡声和进挡无声音。其中,轻微入挡声和进挡无声音是可以接受的。分别测试了2挡到1挡和2挡到3挡的换挡品质,测试换挡速差为30~100 r/min,间隔转速为10 r/min,测试结果见图11。统计分析结果如下:

(1)2挡到1挡在速差为30 r/min以下时,换挡品质良好;

(2)2挡到1挡在速差为100 r/min时,无明显打齿声;

(3)2挡到3挡在速差50 r/min和60 r/min时,换挡品质可接受;

(4)2挡到3挡在其它速差下,均会出现打齿声。

表2 硬件设计参数表

图11 数据统计分析

4 总结

在仿真过程中通过设置换挡速度、换挡一对齿轮速差、齿套锁止角、齿套与齿尖之间距离缩短量等因子不同参数,来确认合理参数对无同步器换挡噪音和换挡平顺性影响。通过仿真为硬件设计提供设计优化参数奠定基础,减少设计过程中重复工作。通过仿真设计和台架测试,对于PHEV混动变速箱无同步器换挡的软件开发提供大量基础数据,同时为后续车辆测试奠定基础。台架的实测数据和仿真数据表明影响无同步器换挡质量最重要因素是一对啮合齿轮的速差,基于不同的换挡情况控制匹配的速差才能提高换挡质量,减少换挡过程中噪音。