燃煤电厂脱硫废水固化体耐久性能研究

2022-06-01郑扬帆黄文耀杜志坚曲保忠马双忱

郑扬帆,黄文耀,杜志坚,乔 琳,曲保忠,武 凯,马双忱

(1.广东红海湾发电有限公司,广东 汕尾 516623;2.华北电力大学 环境科学与工程系,河北 保定 071003)

0 引 言

1 试 验

1.1 试验材料

试验材料包括型号42.5的矿渣硅酸盐水泥、建筑河沙、取自广东红海湾电厂的粉煤灰和脱硫废水。试验针对低浓缩倍率脱硫废水进行水泥化固化研究,浓缩3倍后的脱硫废水重金属离子质量浓度见表1。

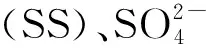

表1 浓缩后的脱硫废水重金属离子质量浓度

1.2 固化试验

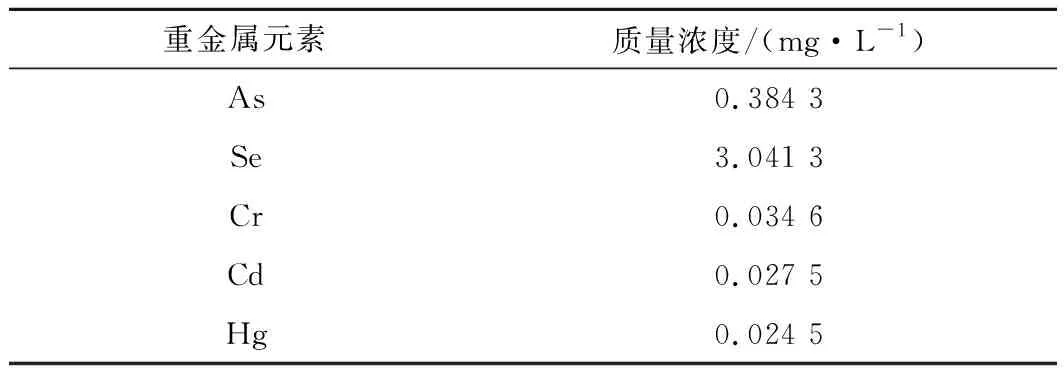

按照一定比例分别称量所需固化材料,然后先将固体粉末放入自制搅拌器内混合均匀,再按照多次少量的原则逐渐加入脱硫废水,待浆液混合均匀后,迅速转移至水泥固定模具中,控制搅拌时间在15 min内。然后转移至水泥固定模具中后用保鲜膜快速覆盖整个模具。自然放置24 h后,取出固化体放入300 mL饱和Ca(OH)2溶液中继续养护,至规定龄期后取出检测其性能指标。处于养护阶段的固化体如图1所示。

图1 养护的固化体Fig.1 Curing body in conservation

1.3 抗压强度检测

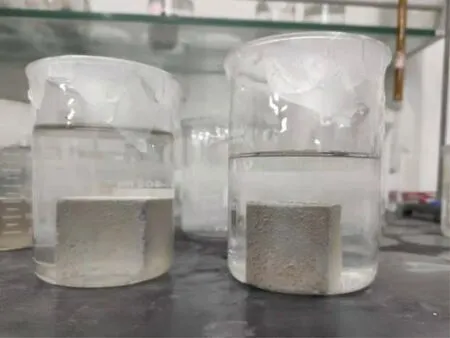

待固化体养护至规定龄期,从烧杯中取出,用去离子水冲洗固化体表面,编号后放入烘箱中85 ℃干燥4~5 h,。从烘箱中取出完全干燥的固化体,冷却至室温后通过电脑恒应力压力试验机(图2)检测固化体抗压强度值。设置多组平行试验,适当舍去较高或较低的数值,将平均值作为当次试验的抗压强度。

图2 恒应力压力试验机Fig.2 Constant stress pressure tester

1.4 不同组分材料对抗压强度影响试验

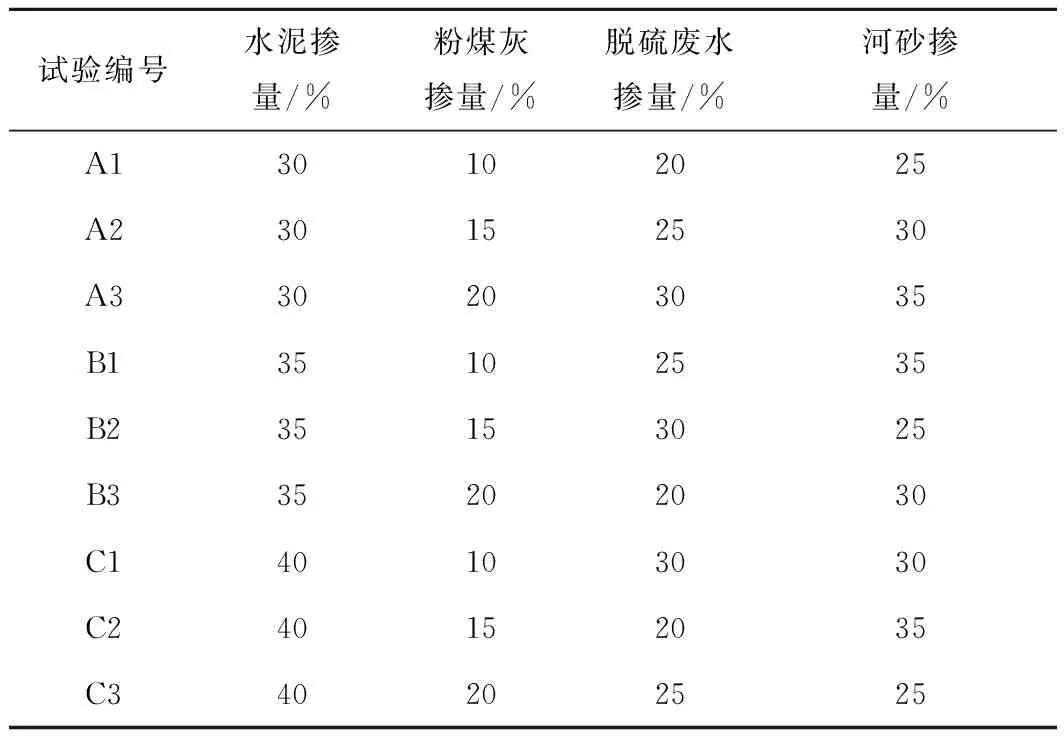

考虑到水泥的凝结硬化作用、粉煤灰的微集料效应和砂石掺合都会影响固化体的性能[7],因此需预试验。预正交试验设计了水泥掺量、粉煤灰掺量、脱硫废水掺量、河砂掺量4个影响因素,用各原料质量占总质量的百分比作为水平,将13和28 d龄期的抗压强度作为指标。设置水泥掺量的水平值为30%、35%、40%;粉煤灰掺量水平值为10%、15%、20%;脱硫废水掺量水平值为20%、25%、30%;河砂掺量水平值为25%、30%、35%。预正交试验设计见表2,抗压强度测试结果见表3。

表2 预正交试验设计

表3 抗压强度测试结果

从预正交试验中可知,脱硫废水过多或过少均会导致固化体无法正常成型,或形成的固化体性能极差,无法达到抗压强度检测的要求。因此,在设计固化配比时,用水量占比不宜过大和过小。由于以不同原料的质量配比组成固化配比不能够直观反映出某因素的具体质量占比,且在比较相同因素的各个水平值时,每个水平的差异也无法直接得出。因此有必要找到一种新的配比表达方式,可考虑将粉煤灰掺量、脱硫废水掺量、河砂掺量3个因素分别变为水胶比、泥灰比与河砂占比,将3种比值结合,推算4种原材料的具体用量,弥补了之前试验条件的缺点,同样可反映固化体性能的影响[20]。水胶比是指拌合用水与加入的胶凝材料的质量比,泥灰比是指胶凝材料中水泥与粉煤灰的质量比,河砂占比是指河砂质量与固化用到的所有原材料总质量的比值。

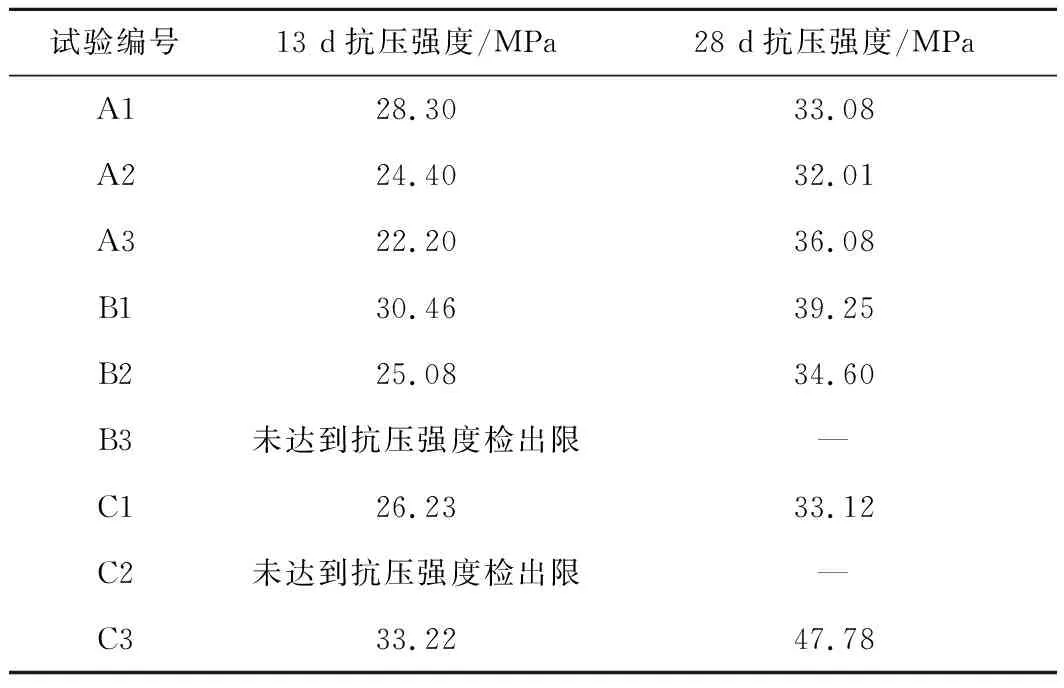

结合预正交试验结果和所用水泥、粉煤灰、河砂和脱硫废水各组分的质量得到新的配比方式:水胶比0.4、泥灰比5和河砂占比0.36。后续试验讨论水胶比、泥灰比和河砂占比对固化体强度的影响。所有试验组配比见表4,取13和28 d龄期的固化体进行抗压强度检测。

表4 各组固化体配合比

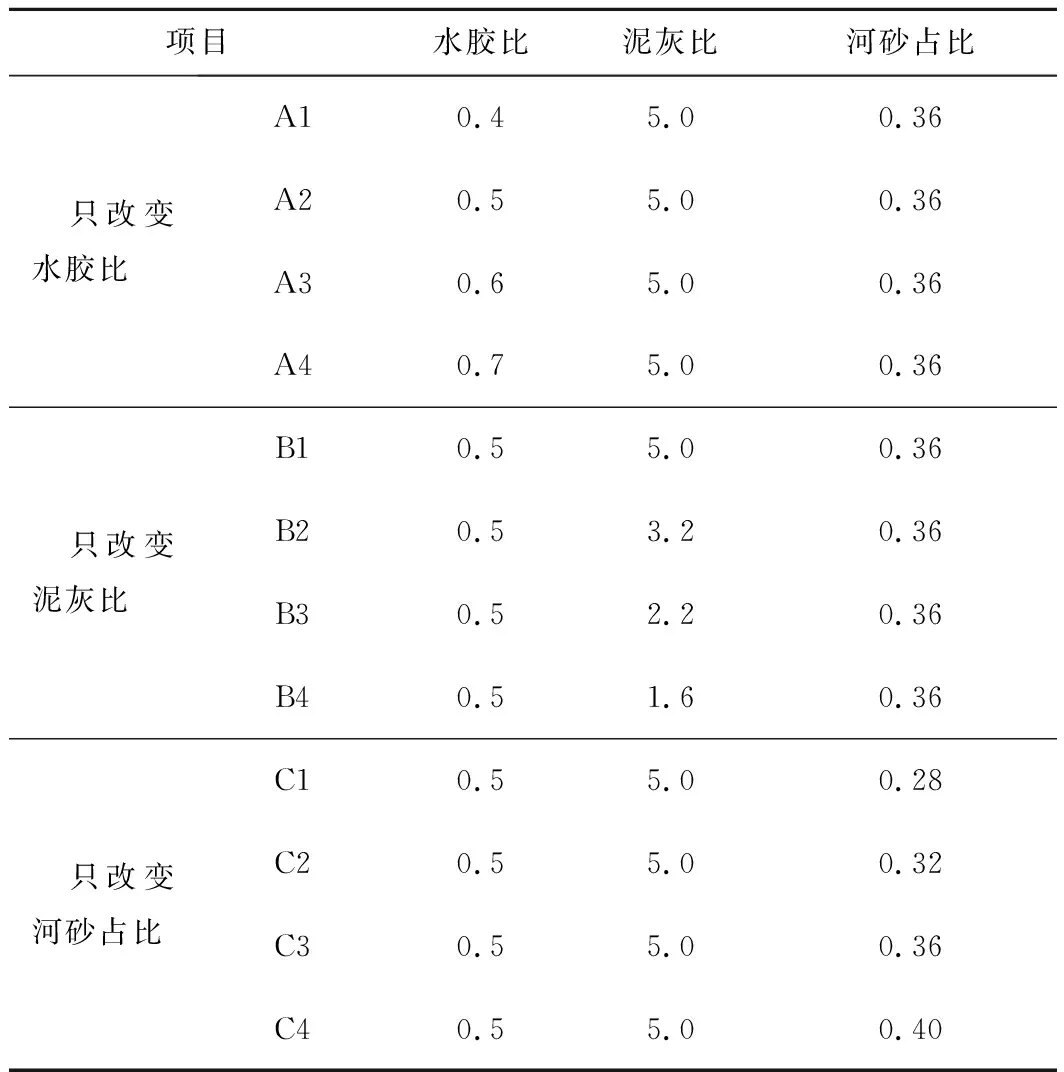

1.5 正交试验设计

为确定固化脱硫废水的最佳配合比,需在水胶比、泥灰比和河砂占比单因素试验的基础上,设计正交试验。正交试验设计方案见表5。

表5 正交试验

1.6 重金属离子浸出毒性试验

我国现行的固体废弃物毒性浸出标准包括:硫酸硝酸法[21]、醋酸缓冲法[22]、水平震荡法[23]。由于试验需要模拟酸雨造成的酸性环境,因此采用HJ/T 299—2007《固体废物浸出毒性浸出方法 硫酸硝酸法》,即获得所述固化体的重金属浸出液,然后用硫酸和硝酸酸化溶液使其pH<2。

2 结果与讨论

2.1 水胶比对固化体抗压强度的影响

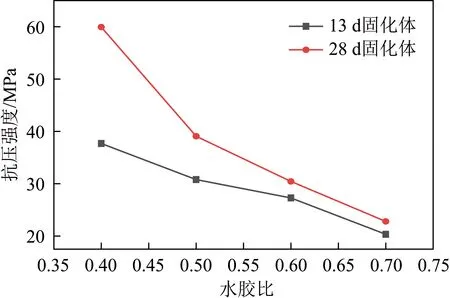

试验中的胶凝材料主要来自水泥和粉煤灰的产物,对试验水泥和粉煤灰进行表征可知,水泥和粉煤灰中含有大量Al2O3、SiO2、CaO和Fe2O3等矿物成分。水泥和粉煤灰中的矿物成分在水的作用下发生化学反应生成3CaO·SiO2、2CaO·SiO2、3CaO·Al2O3和4CaO·Al2O3·Fe2O3等水化产物,对固化体强度增长起重要作用,部分水化产物可以继续反应生成胶凝材料,随着水化反应深入,发生火山灰作用,分解的Ca(OH)2可继续发生结晶反应,从而提高稳定性[24]。其余固化材料配比不变,分别设置水胶比为0.4、0.5、0.6、0.7的4组试验,在13和28 d时测定所有试验组固化体对应龄期的抗压强度。2组固化体抗压强度随水胶比变化的规律如图3所示。

图3 固化体抗压强度随水胶比变化规律Fig.3 Variation of the compressive strength of the cured body with the water-to-binder ratio

由图3可知,13和28 d龄期的固化体强度均随水胶比的增大而减小。水胶比为0.4、13 d龄期的固化体抗压强度最高可达37.59 MPa,水胶比0.4、28 d 龄期固化体抗压强度可达59.93 MPa。水胶比为0.7时,13 d龄期的固化体和28 d龄期的固化体抗压强度均最低,分别只有20.34和22.79 MPa。因此水胶比对固化体抗压强度影响很大,这可能是因为在胶凝材料质量不变的情况下,水胶比的增大意味着拌合用水量增多,此时拌合用水量已超过了水泥水化所需水量,多余水分会在固化体内部蒸发,形成大量气孔,抑制固化体抗压强度的增长。水胶比越大,剩余的水量越多,水分蒸发造成的气孔数量增多,固化体抗压强度大幅降低[25]。此外水分对固化材料也起到了一定的润滑作用,同时削弱水化产物之间的联结强度,因此当超过最佳用水量时,固化体内部颗粒之间的摩擦效应减小,进而导致固化体抗变形能力减小[26]。适宜的水量可生成较多的水化产物,水化产物积聚越多,水化物之间的联结强度越大,则固化体强度越大[27]。

2.2 泥灰比对固化体抗压强度的影响

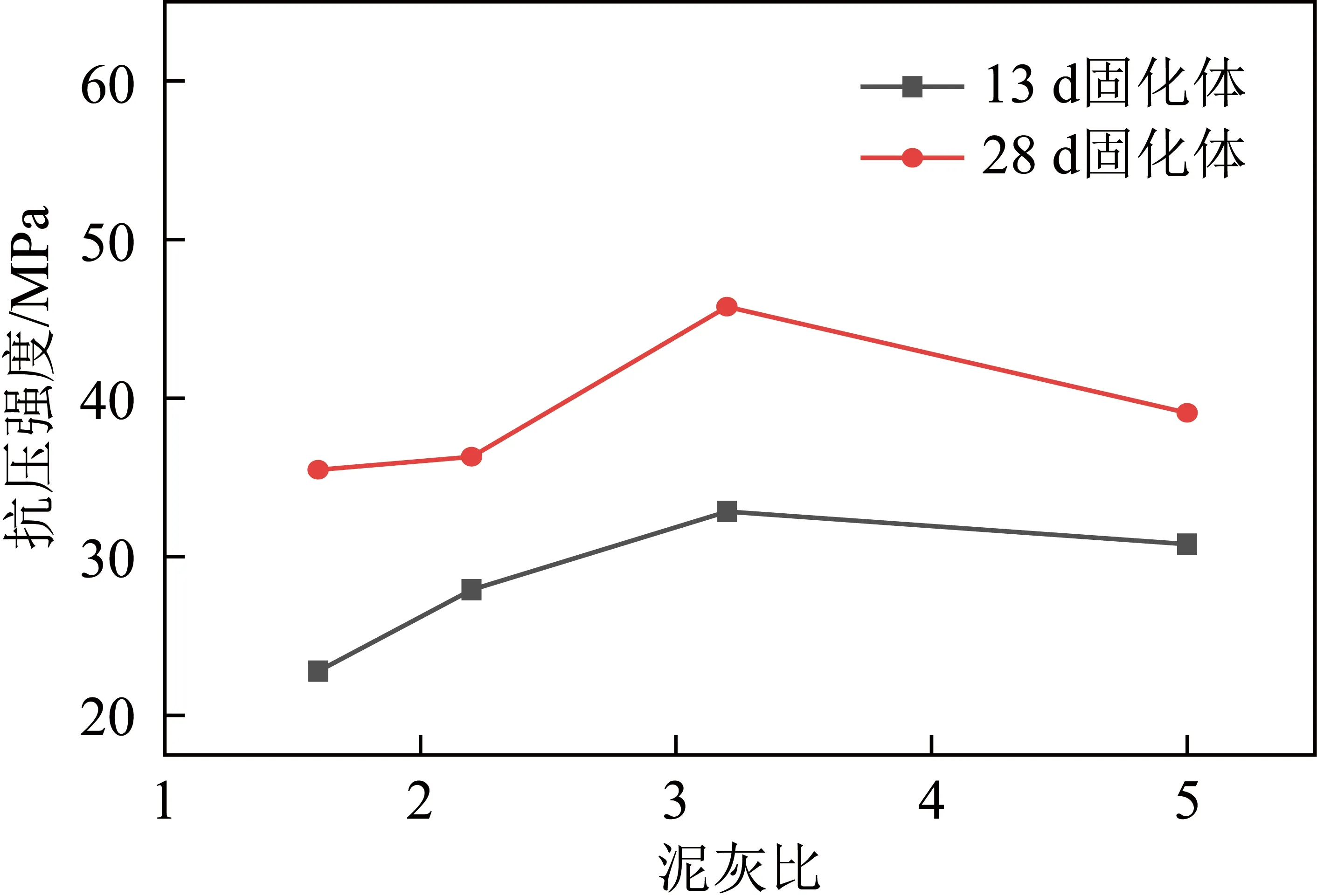

其余固化材料配比不变,分别设置泥灰比为5.0、3.2、2.2和1.6的4组试验,所有试验组固化体在不同龄期的抗压强度如图4所示。

图4 固化体抗压强度随泥灰比变化规律Fig.4 Compressive strength of solidified body changes with the ratio of marl

由图4可知,13 d固化体和28 d龄期固化体的抗压强度均随泥灰比呈先增大后减少的趋势,当泥灰比为3.2时,13和28 d龄期的固化体抗压强度均达到峰值,分别为32.85和45.77 MPa。粉煤灰的矿物结构为硅氧四面体和铝氧四面体,通常情况下活性很低,另一方面水泥的水化产物与粉煤灰中的SiO2和Al2O3形成的火山灰反应速率较慢[28],导致大量未反应的粉煤灰在浆体内积聚,因此当泥灰比较小时,13和28 d龄期的固化体抗压强度很低。随着泥灰比增大,固化体抗压强度逐渐增大,泥灰比超过3.2时,固化体抗压强度又逐渐降低,这是因为此时水泥掺量大,现有的拌合水量少于水泥水化所需水量,不能水化的水泥颗粒分散在固化体内部导致内部孔隙率增加,降低了固化体抗压强度,因此泥灰比非常大时固化体抗压强度同样很低。

2.3 河砂对固化体抗压强度的影响

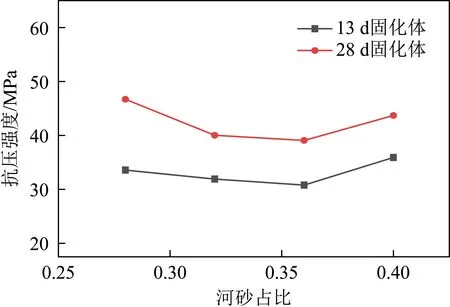

分别设置河砂占比0.28、0.32、0.36、0.40的4组试验,固化体抗压强度随河砂占比变化的规律如图5所示。

图5 固化体抗压强度随河砂量变化规律Fig.5 Variation of the compressive strength of solidified body with the amount of river sand

河砂具有较强的吸水能力,在固化过程中有助于固化体的力学性能发展[26],水泥水化生成的不溶性物填充在河砂的多孔结构中,使砂浆基体更为致密,固化体强度提升。13和28 d两个龄期的固化体抗压强度均随河砂用量的增加呈先降低再升高的趋势。13和28 d龄期的固化体抗压强度并未随河砂掺量改变发生明显变化,因此可以确定砂石占比的改变对固化体抗压强度影响不大。13 d固化体抗压强度在33 MPa附近波动,28 d固化体抗压强度在42 MPa附近波动,总体波动范围较窄,这可能是因为河砂在固化体内部主要起骨架和填充作用[29],不与其他物质发生明显的化学反应。

2.4 抗压强度正交试验分析

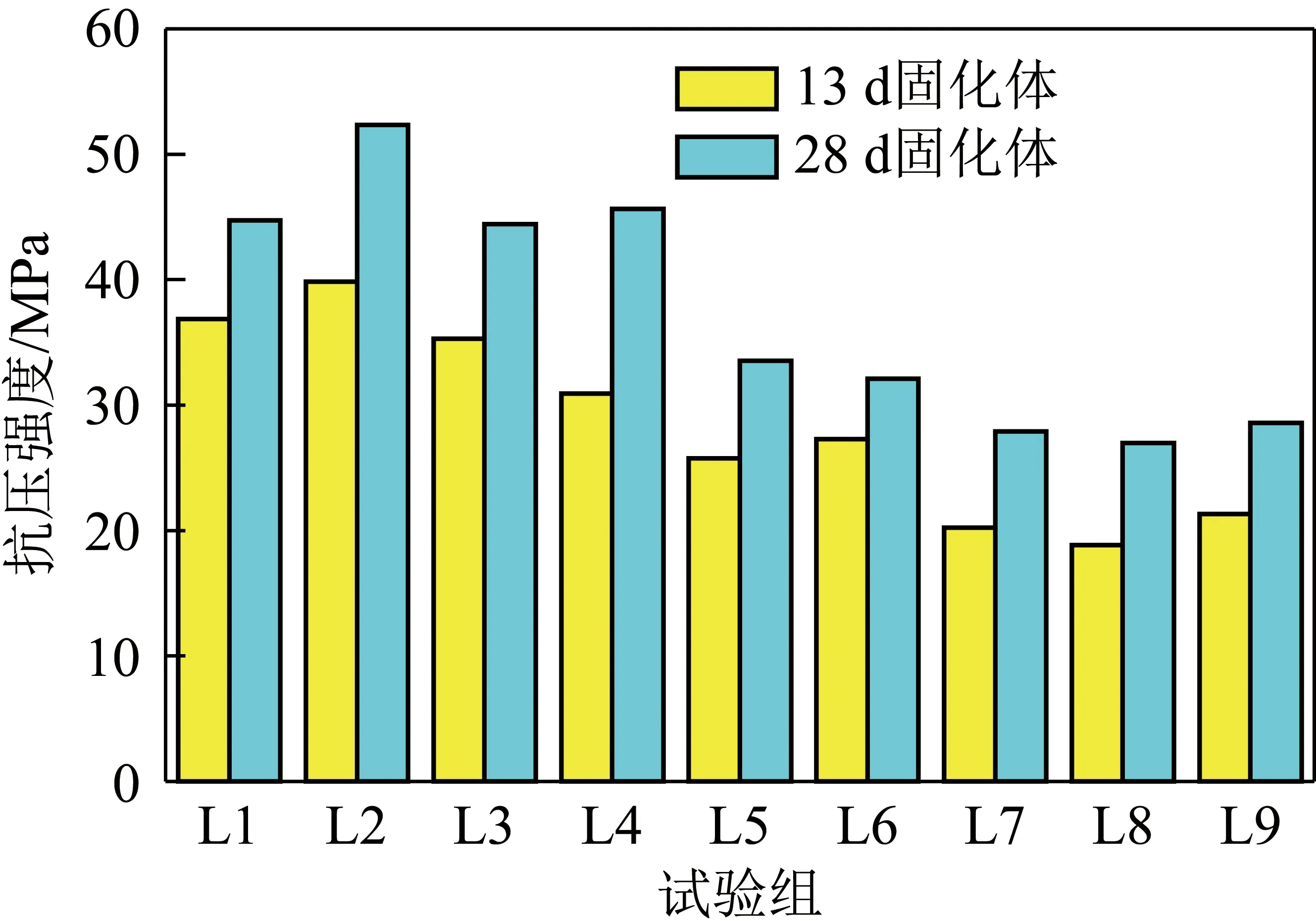

在固化体养护13、28 d龄期时分别检测各试验组固化体的抗压强度,正交试验结果如图6所示。

图6 正交试验抗压强度检测结果Fig.6 Test results of orthogonal test compressive strength

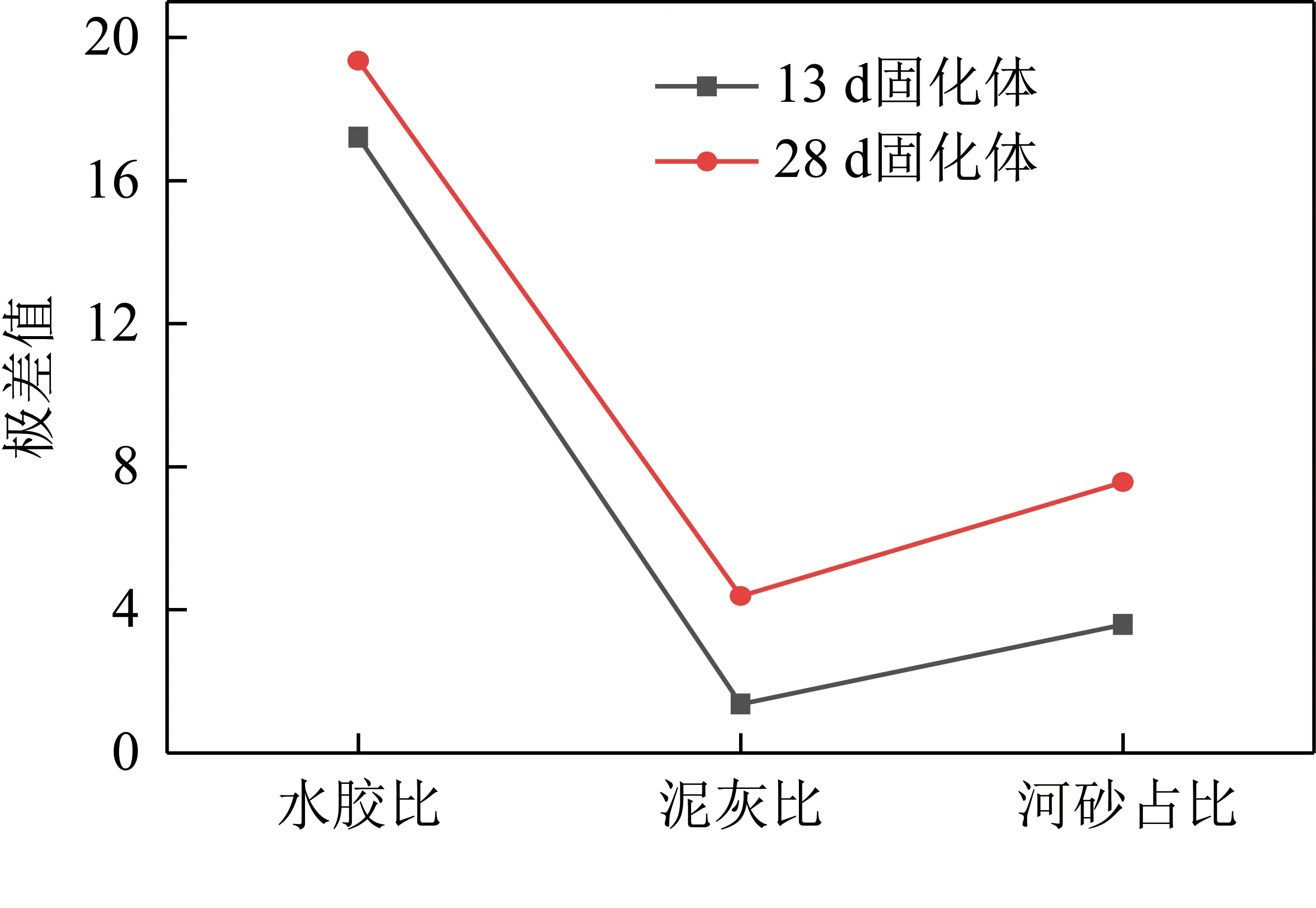

采用直观极差分析法对固化体的抗压强度结果进行分析,得到的极差值如图7所示。由图7可知,水胶比显著影响固化体的抗压强度[30-32],过高的水胶比会导致固化体抗压强度下降,而水胶比过小导致砂浆的流动性变差,固化体成型困难,为实际生产带来困难。河砂占比在抗压强度指标下的极差值较高,说明河砂掺量对抗压强度也造成一定程度的影响。影响最小的因素是泥灰比,因为泥灰比变化不改变胶凝材料用量,不会造成明显差异。综上所述,各因素影响固化体性能的总排序:水胶比>河砂占比≥泥灰比。

图7 固化体抗压强度的极差值Fig.7 Extreme difference value of compressive strength of solidified body

从正交试验结果可知,L2组固化体抗压强度最高,13 d的抗压强度为39.84 MPa,28 d的抗压强度为52.32 MPa,明显超过了其他试验组的抗压强度,符合混凝土路缘石标准[33]。因此可以确定水胶比、泥灰比和河砂量的最佳取值,从而计算出固化配方的各组分材料用量为水泥∶粉煤灰∶高盐水∶河砂=37%∶11%∶20%∶32%。固化工艺制得的固化体应用广泛,只需调整固化配方以及模具类型,可达到不同建筑材料要求,如应用于无钢筋材料或制作成水泥路缘石。脱硫废水的固化处理为电厂提供了可选择的高盐废水处理技术,同时解决了运营成本高以及大量资源浪费的问题[34],具有经济优势。

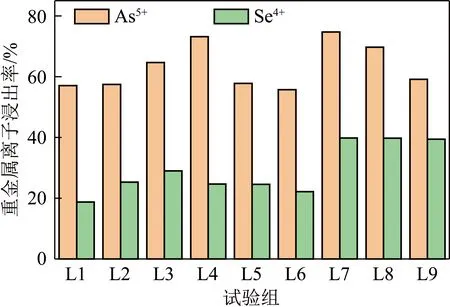

2.5 重金属离子浸出性能分析

表1的脱硫废水水质检测结果表明重金属离子As5+和Se4+质量浓度较高。因此,主要考察As5+和Se4+的浸出性能,As5+和Se4+的浸出率如图8所示[18]。由图8可知,胶凝物质在重金属离子的固化和稳定方面发挥着关键作用。L6组试验效果最好,即当水胶比0.5、泥灰比2.2、河砂占比0.28时,固化体固化As5+和Se4+的固化性能最佳[19]。试验结果同样表明了水泥固化技术是固定重金属离子的有效手段。

图8 正交试验组As5+和Se4+的浸出率Fig.8 Leaching rates of As5+ and Se4+ in orthogonal experimental groups

3 结 论

1)基于现有的水泥化固定工艺,优化了参与影响试验因素的参数,将之前单一的水泥、粉煤灰、高盐水量、砂石配比改为了以水胶比、泥灰比和河砂占比来表示固化时的配比,得到的最佳配合比为水胶比0.4、泥灰比3.2、河砂占比0.32。

2)水胶比对混凝土抗压强度的影响很大,水胶比增大会导致固化体抗压强度下降,设计水泥固化配方时水胶比尽量控制在0.4~0.6为宜。当泥灰比达3.2时,固化体抗压强度性能最佳,而河砂占比对固化体抗压强度影响较小。

3)当水胶比0.5、泥灰比2.2、河砂占比0.28时,固化体固化As5+和Se4+的固化性能最佳。