机械设计自动化在灭火器阀门加工中的应用与实践

2022-06-01李满意

李满意

(武汉轻工大学 湖北 武汉 430040)

0 引言

人工智能与各行业技术和资源整合,为经济结构升级优化和社会智能化的发展提供了源动力,同时也改变了人们的生产和生活方式。目前,世界各国已将智能化发展作为工业变革的战略方向,同时颁布了能够促进工业智能化发展的相关产业政策和战略部署。我国也颁布了《中国制造2025》行动纲领,旨在促进国家工业智能化的发展[1]。灭火器作为公共场所及大型建筑消防系统的主要设备,必须做到操作便利、性能可靠。GB4251.1《手提式灭火器》中对零部件、结构及性能都有严苛的检验标准[2]。常见的灭火器的结构主要包括瓶体、灭火剂以及阀门。相较于其他两个部位,阀门的加工过程非常复杂,生产加工过程中主要使用热冲压工艺,但是在加工过程中存在诸多问题导致成品合格率较低。基于此,我们设计了一套专门用于灭火器阀门加工的自动化系统。

1 灭火器阀门加工自动化设计的必要性

灭火器是保护人民生命及财产安全的消防装置,据相关资料显示,2020 年我国灭火器年总产量约9 000 万具。随着人们消防安全意识的提升,无论是民用还是工业应用多配备的灭火装置均具有非常大市场。阀门是灭火器的核心部件,阀门的质量主要取决于阀体材料及加工工艺两个方面。阀体材料在技术不断提升的现阶段,新型的6061铝合金具有阀体致密、无氧化夹杂物、气孔等缺点而应用较多,欧美西方国家甚至研究出更多新型材料代替传统铅黄铜材料。至于阀门的生产加工工艺,国内依然以人工生产为主,因此具有生产效率低下、人工成本高、成品合格率差等缺点。为了响应国家机械生产自动化、智能化的号召,加上灭火器市场前景巨大,因此灭火器阀门生产加工自动化的实现,具有迫切性和现实性。

2 灭火器阀门加工中的常见问题

2.1 生产效率问题

灭火器阀门加工生产线多使用单根棒料送料机,传送效率较低下;传统生产线上的工作人员均通过手动抓取棒料或喷洒润滑液,工作强度大且效率低。

2.2 成品合格率问题

棒料经由传送带传送至指定位置的路径中没有设置温度检测系统,人工测温易受到环境、经验等主客观因素的影响一致性。在线切割加工过程中需要配备专用夹具,受限于阀门零部件尺寸较小,夹具设计及装夹固定难度较大,无法获得高质量的加工质量,不适合批量生产。

2.3 工人安全性问题

无论棒料传送还是料斗接料环节都都需要工人手动操作,容易造成人工受伤的情况。在自动车切断棒料后,断面口部棱角多呈尖锐状,去毛刺工序多是由工人手工捏持工作,尤其是机床上完成该工作危险性较高。

3 阀门自动化加工系统的设计思路

3.1 自动化加工系统的整体设计

整个机械系统主要由加热炉、棒料传输/检测系统、机器人棒料运输系统、润滑液喷洒系统和棒料接收装置5个部分组成。加工工艺流程基本功能没有改变,区别在于加热炉中的铜棒料由单排分为双排进入棒料传输系统,并且运输路中设置温度检测系统对所有流过棒料进行测温,判断其是否达到加工的要求,若符合需求则等待返回、润滑液喷洒等相应的供需完成,再经由机械手将其放置于中冲压作业,借助传感检测冲床的位置完成接料动作。具体流程见图1。

3.2 功能单元的设计优化

3.2.1 感应加热炉系统

传统的加热炉改为感应加热系统,而感应加热炉依据热处理和加热深度的需求又细分高频、中频和低频3 种类型。由于灭火器阀门属于微小型零件,因此可使用加热深度为0.5 ~2.5 mm 的高频(10 kHz)加热炉。我们设计的感应加热系统为高频感应加热炉,除了感应加热系统外还配备相应的辅助设备,高频感应加热系统主要对棒料进行加热和保温,以达到加工所需温度,以实现加工生产线的自动化作业。炉体中配有循环水冷却系统,对感应线圈进行实时降温维持设备正常运行[3]。

感应加热炉系统主要由高频电源、加热炉及控制系统3 个部分组成。(1)电源部分:电源是加热炉的动力源泉,而高频感应加热系统能够为加热炉提供稳定、可调节的高频电流,确保在规定时间内可以将棒料加热至加工所需温度。(2)加热炉部分:为整个高频感应加热的主体,是将棒料加热至所需温度的场所,由感应线圈、加热及保温结构、内外隔热层及循环水冷却系统组成。(3)控制系统:控制系统是感应加热炉的大脑中枢,负责协调整个加热炉系统的运行及各部件功能的实现。

3.2.2 棒料传输及检测系统

运输带上的棒料在传输过程中的姿态会经楔形结构进行调整和捋顺,让所有的棒料均能够以水平方向排列。为了保证机械手抓取棒料时精准有效,则需要在传输带前端设计一级、二级挡料装置。一级挡料装置可抵挡后面棒料提前进入抓取区;二级挡料装置有两个功能,一是计算分料槽两次棒料数量,一是测定棒料的温度。温度测定是二级挡料装置的设计难点,我们使用可调节角度支架来调整温度传感器的姿态,从而完成对分料槽两次棒料温度的精准测量。棒料温度控制对后续的加工影响较大,在以往阀门加工期间由于棒料部分热量会流失到气缸中,为了避免这种现象我们在挡/限料架和气缸连接部位填充隔热板。

3.2.3 机器人棒料运输系统

棒料运输系统主要有机械臂和夹爪两个部件。为了最大限度展现机械臂的灵活度采用了四自由度机械臂,见图2。

鉴于机械臂是外购品,其夹爪不符合阀门加工棒料抓取的施工需要,因此对夹爪进行优化。重新设计的夹爪仿人类的拇指和食指,模拟“捏拿”动作同时抓取两根棒料,见图3、图4。

接料盘中安装压力传感器来检测是否同时接收到两个冲压棒料,若检测有警示音响起则表明在上模、下模中有成品棒料卡住,此时便会强制停止设备的运行,快速对车床及模具进行检测。

该单元模块的运转原理:先由夹爪1 后指定位,再通过调节夹爪2 的位置调节气缸来调试夹爪2 的位置,待夹爪1、2 均调整至正确位置时,夹爪1 前指、夹爪2 的后指分别夹紧气缸工作,“捏拿”两根棒料随着机械臂运动实现抓取动作。棒料运输系统功能模块设计要点:夹爪与气缸间的隔热层可以避免棒料的热量流失到气缸;夹爪1、2 的前后端均有细纹来提升摩擦力,确保棒料捏拿更为牢靠稳定。

3.2.4 棒料接料装置

该功能模块的主要作用是接受冲压作业结束后的棒料,由滑料槽、接料装置及接料动作传感器组成。当冲床上模离开瞬间接料动作传感器会迅速感应到,对接料机发出指令,接料机的接料构件伸出接住已经脱离上模的成品料,退回原位后将棒料经滑料槽送至小车中,接料环节完毕[4]。

整个阀门成品棒料接料流程中,先要确定接料构件是否接料成功,然后判断接料数量是否为两根。所以在接料盘中设置安装压力传感器,如果压力不够而发生报警则表示上模、下模有棒料卡住的情况,需要立即停止运行进行检查。

4 控制系统的优化设计

灭火器阀门自动化加工控制系统主要组成部分分别是:气缸(7 个)、冲床(7 个)、机械手(1 个)、称重模拟量传感器(2 个)、红外测温传感器(1 个)、激光传感器(2 个)、漫反射传感器(2 个)、磁性开关(14个),见图5。

控制系统的输入、输出均使用西门子PLC 系统实现。控制系统均由1 个主程序和5 个程序协调控制。子程序依据阀门加工工序流程依次为棒料传输控制、机械手臂控制、润滑液喷洒控制、冲床控制和接料装置控制。本文重点介绍与阀门加工自动化程度要求较高的棒料传输控制、机械手臂控制及接料装置控制流程。

(1)棒料传输控制流程。启动两侧挡料架并检测是否为两根棒料,确定为两根后启动左右限料架动作,并检测棒料温度是否满足加工要求;若满足要求则等待机械臂夹爪抓取;若温度未达到要求则启动左右挡料架将棒料复位,然后等待,将棒料淘汰最终送回原料池。(2)机械手臂控制流程。所有设备初始化,检测阀门棒料是否充足及温度是否合格;若合格则控制冲床复位,不合格则等待;完成复位喷洒润滑液,未完成则继续等待;喷洒结束后启动控制机械手臂运动;未实现喷洒则继续等待;机械手回到原点,未回到原点则等待。(3)棒料接料装置控制流程。所有设备初始化完成,冲床返回下限位;成功返回后则衔接接料装置动作,而未返回则继续等待;检测棒料充足则继续进行冲床返回下限位,未检测到棒料则报警。

5 实践应用研究

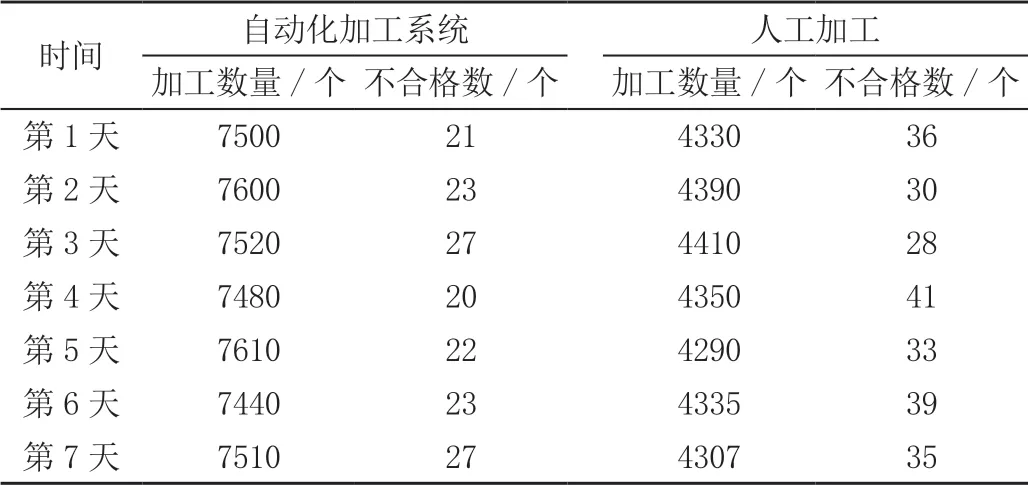

通过对整个阀门加工工艺流程进行自动化设计后,进行现场的加工实践,在第一次的安装实际运行过程中出现棒料温度感应器失灵的情况,经检查发现是线路问题,重新接通线路后各动能单元运行良好[5]。为保证该自动化加工系统运行稳定性及可靠性,我们使用两条生产线进行对比试验,一条为传统的人工加工生产线,另一条为本次设计的自动化加工生产线,记录每天加工灭火器阀门的数量、合格率情况,连续统计1周的生产数量及不合格数,见表1。

表1 两条阀门加工生产数量及不合格数

从表1 的数据可以看出,使用自动化加工系统后,每天灭火器阀门生产数量是人工生产线的1.74 倍,且自动化加工系统稳定性明显优于人工生产;观察了两条生产线的不合格成品的数量,自动化生产系统的不合格数量明显少于人工生产线。主要的原因是人工生产卡模现象较为严重,多是因为棒料冲压前,模具润滑液喷洒数量不够所致。

6 结语

通过对传统灭火器阀门加工工艺现状进行分析,找出加工生产中存在的问题,并以问题为导向确定了灭火器阀门自动化加工系统实现的方向,初步设定从加热炉、棒料传输/检测、机械手和棒料接料等功能单元进行自动化机械设计。整个系统的控制体系由西门子PLC 控制系统搭建,生产线优化完成后采用现场试验的手段对该系统科学性、稳定性及生产效率等进行验证,最终发现相较于人工加工生产其效率与合格率均更高。下一步的工作我们将对其他功能单元及小构件再行优化,以期获得更高效、稳定的阀门加工自动化系统。