基于品质分析的哈密瓜真空冷冻-变温压差膨化联合干燥工艺研究

2022-06-01吴洪斌贾文婷刘战霞

杨 慧,吴洪斌,贾文婷,刘战霞

(新疆农垦科学院农产品加工研究所,新疆农垦科学院农产品加工重点实验室,新疆 石河子 832000)

哈密瓜是新疆特色果品,其口感清甜、风味独特,含有糖类、多种维生素和矿物质等营养物质,有“瓜中之王”的美称[1-2]。近年来,新疆哈密瓜产业发展迅速[3-4],种植面积和产量逐年增加,但因哈密瓜采摘期集中、货架期短,且含水量、含糖量高易发生霉变和腐烂,使其在贮运、保鲜和销售过程中面临极大的困难,严重影响经济效益和产业健康发展[5-6]。

干燥是果蔬加工的重要方式之一[7],可有效延长产品货架期,降低贮运成本[8]。目前应用于哈密瓜的干燥技术主要有热风干燥[9]、热泵干燥[10]、真空冷冻干燥[11]、微波干燥[12]和变温压差膨化干燥[13]等。热风干燥工艺简单易操作、成本低,但加工时间长,热源利用率低,且高温会导致产品营养损失较大[14];热泵干燥具有温湿度控制精准,可实现低温干燥的优点,但容易造成产品表面的“结壳”现象[15];真空冷冻干燥可最大程度地保留物料的营养物质,但设备投入大、能耗高,工艺操作复杂[16];微波干燥时间短,但存在干燥不均,产品外部边缘等部位易焦化等缺点[17];变温压差膨化干燥是通过控制温度和压力的瞬时变化作用于物料,使最终产品具有口感酥脆、保留物料原有的大部分风味、色泽和营养的特点,最终所得产品脆片比传统的干制品口感更佳,比油炸脆片更健康[18]。文献检索发现,业内专家针对变温压差膨化干燥技术做了大量研究工作,如探讨预处理技术或联合其他干燥技术对变温压差膨化干燥的影响,从而达到提高干燥速率和产品品质的目的[19-21]。

为充分利用真空冷冻干燥和变温压差膨化干燥的优势,在有效节约能耗的基础上,进一步提高哈密瓜干燥产品品质,采用真空冷冻干燥技术与变温压差膨化干燥技术联合的方式,探讨其对哈密瓜脆片含水率、感官品质和营养品质的影响,旨在为提高哈密瓜脆片品质和哈密瓜干燥工艺的优选提供理论基础和技术支撑。

1 材料与方法

1.1 材料与设备

1.1.1 材料

哈密瓜(西州蜜25 号),购于新疆石河子市九鼎果蔬市场。

1.1.2 仪器与设备

SUI-125 真空冷冻干燥机,南京苏恩瑞干燥设备有限公司;QDPH10-1 变温压差膨化干燥机,天津市勤德新材料科技有限公司;101-4ABS 热风循环干燥箱,北京永光明设备有限公司;Ta.XT 2i/50 质构仪,英国Stable Micro Systems 公司;TGL16M 高速离心机,常州市万丰仪器制造有限公司;ZG-EV-2600R 可见分光光度计,上海卓光仪器科技有限公司;CR-400色彩色差仪,日本美能达公司。

1.2 方法

1.2.1 工艺流程

新鲜哈密瓜→清洗→去皮、去瓤→切分→预处理→真空冷冻干燥→变温压差膨化干燥→冷却→分级→包装→成品

1.2.2 操作要点

将哈密瓜经过清洗切片后放入浓度为2%的NaCl 溶液中进行预处理3 h,液料比为2∶1(mL/g),用去离子水清洗2 次,将哈密瓜切片沥干后装盘,置于-40 ℃条件下预冻12 h,进行真空冷冻干燥到转换点含水率后,进行变温压差膨化干燥至最终成品。真空冷冻干燥预设参数为:隔板加热温度60 ℃,压力0.1kPa;变温压差膨化干燥预设参数为:膨化温度80 ℃,压力0.2 MPa,抽真空温度60 ℃,抽真空时间1.5 h[14,22]。

1.2.3 单因素试验设计

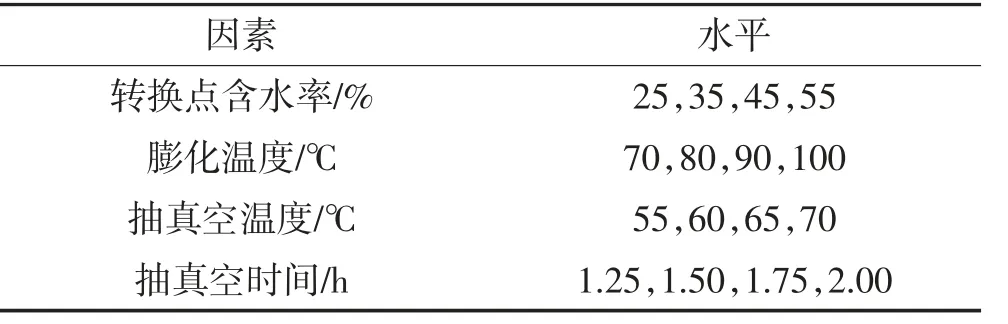

按“1.2.2”操作要点进行单因素试验,分析真空冷冻-变温压差膨化联合干燥转换点含水率、膨化温度、抽真空温度、抽真空时间和停滞时间对哈密瓜脆片含水率、感官品质和VC 含量的综合影响。单因素试验设计见表1。

表1 真空冷冻-变温压差膨化单因素试验设计Table 1 Single factor experiment design of vacuum freezemodified temperature and pressure explosion puffing drying

1.2.4 响应面优化试验设计

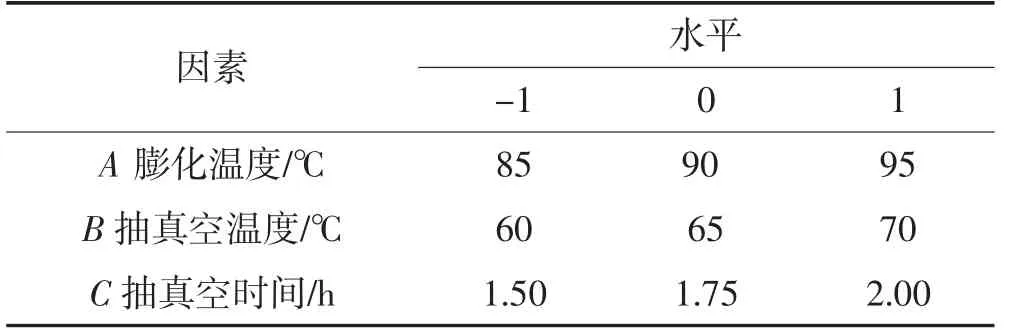

在前期单因素试验的基础上,将哈密瓜经真空冷冻干燥至含水率为45%,进行变温压差膨化干燥试验,选择膨化温度A、抽真空温度B、抽真空时间C 为试验因素,将哈密瓜脆片含水率、感官评分和VC 含量作为响应指标,根据Box-Behnken 中心组合试验设计原理,进行三因素三水平的响应面试验,筛选哈密瓜真空冷冻-变温压差膨化联合干燥最优工艺参数,响应面试验设计因素水平见表2。

表2 响应面试验因素水平表Table 2 Factors and levels for response surface test

1.2.5 测定项目与方法

1.2.5.1 含水率

参照GB/T 5009.3—2016[23]中的方法进行测定。

1.2.5.2 VC 含量

参照GB 5009.86—2016[24],采用2,6-二氯酚靛酚滴定法测定。

1.2.5.3 哈密瓜脆片的感官评定

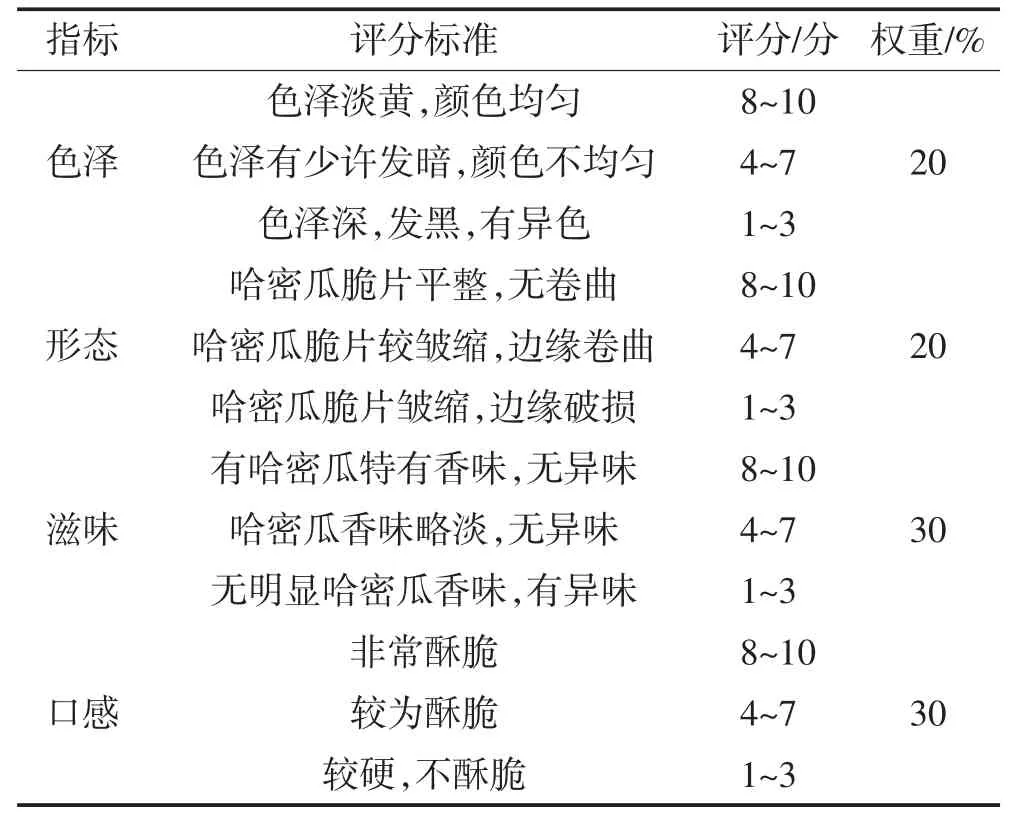

对哈密瓜脆片的色泽、形态、滋味和口感进行评价。感官评定小组由12 位食品专业人员组成,采用盲样评定法逐一对样品感官品质进行综合评分,取平均值进行分析。感官评定标准见表3。

表3 哈密瓜脆片感官评定标准Table 3 Sensory evaluation criteria of Hami-melon chips

1.2.6 数据处理

采用软件IBM SPSS Statistics 18 和Design-Expert V 8.0.6 进行数据处理和分析。

2 结果与分析

2.1 单因素试验结果分析

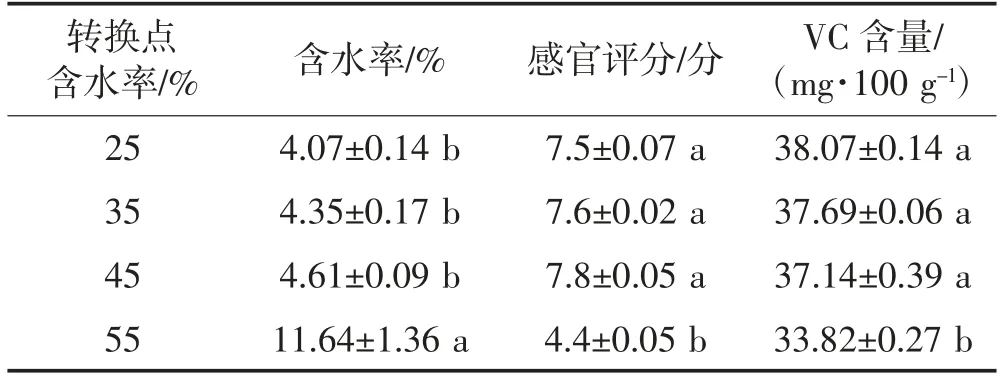

2.1.1 转换点含水率对哈密瓜脆片品质的影响

由表4 可知,当转换点含水率为55%时,哈密瓜脆片含水率过高(11.64%),感官评分、VC 含量均显著低于其他组(P<0.05),可能含水率过高,在膨化干燥阶段很难将水分迅速气化,影响膨化效果,导致脆片样品硬度、脆度等质构品质较差,VC 等营养品质损失较大。当转换点含水率为25%、35%、45%时,哈密瓜脆片组间含水率、感官评分和VC 含量均没有显著差异。因此,从节约能源成本角度考虑,确定真空冷冻-变温压差膨化联合干燥转换点含水率为45%。

表4 转换点含水率对哈密瓜脆片品质的影响Table 4 Effect of preliminary drying moisture content on the quality of Hami-melon chips

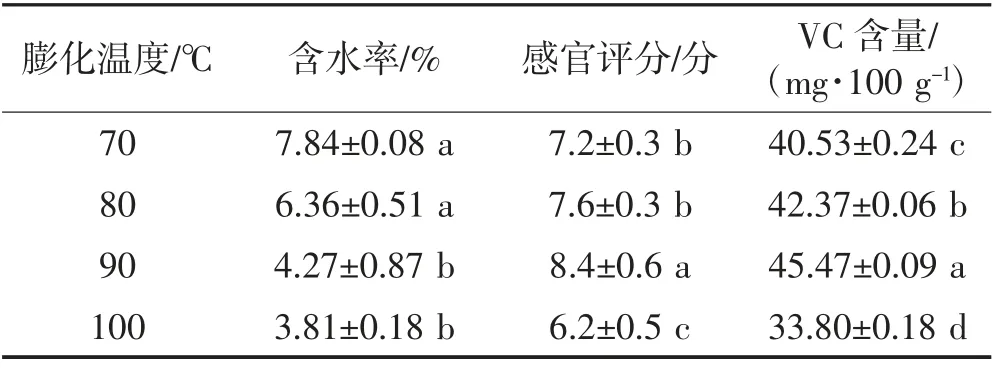

2.1.2 膨化温度对哈密瓜脆片品质的影响

由表5 可知,随着膨化温度的升高,哈密瓜脆片含水率呈下降趋势,70、80 ℃与90、100 ℃组差异显著(P<0.05)。感官评分随着膨化温度的提高呈先增加后降低的趋势,90 ℃时达到最大值8.4 分,此时哈密瓜脆片色泽鲜亮、口感酥脆,这可能是因为温度的逐渐升高加速了氧化还原反应,热加工时间缩短,褐变反应减少;当温度高于90 ℃时,褐变度加剧,导致感官评分显著降低。当膨化温度在70~90 ℃之间时,VC含量随着膨化温度的升高而增加,且组间差异显著(P<0.05),原因可能是温度升高提高了干燥速率,从而降低了VC 的损失率;当温度超过90 ℃时,高温加速了VC 的降解速率,使VC 含量快速降低。因此,选择膨化温度90 ℃进行后续考察。

表5 膨化温度对哈密瓜脆片品质的影响Table 5 Effect of puffing temperature on the quality of Hami-melon chips

2.1.3 抽真空温度对哈密瓜脆片品质的影响

由表6 可知,当抽真空温度为55 ℃和60 ℃时,哈密瓜脆片含水率过高,分别为17.84%和10.36%;抽真空温度为65 ℃和70 ℃时,含水率、感官评分及VC 含量组间差异不显著。温度过高会增加干燥成本,且容易发生褐变和破坏产品热敏性成分,因此,选择抽真空温度为65 ℃进行后续考察。

表6 抽真空温度对哈密瓜脆片品质的影响Table 6 Effect of vacuum-drying temperature on the quality of Hami-melon chips

2.1.4 抽真空时间对哈密瓜脆片品质的影响

由表7 可知,当抽真空时间低于1.50 h 时,哈密瓜脆片样品含水率过高,当抽真空时间为1.50、1.75、2.00 h 时,组间哈密瓜脆片样品含水率无显著差异;感官评分随抽真空时间的延长先升高后下降,当抽真空时间为1.75 h 时达到最高值8.4 分,且与其他组相比差异显著(P<0.05);VC 含量随着抽真空时间延长而逐渐升高,当抽真空时间为2.00 h 时最高达到37.59 mg/100 g,但与1.75 h 组相比差异不显著。因此,选择抽真空时间为1.75 h 进行后续考察。

表7 抽真空时间对哈密瓜脆片品质的影响Table 7 Effect of vacuum-drying time on the quality of Hami-melon chips

2.2 响应面优化结果分析

2.2.1 响应面试验设计与结果

根据单因素试验结果,选取膨化温度(A)、抽真空温度(B)和抽真空时间(C)为自变量,以干燥后哈密瓜脆片产品含水率、感官评分和VC 含量为响应值,采用响应面Box-Behnken 中心组合试验设计原理进行三因素三水平响应面分析,试验设计和结果见表8。

表8 响应面试验设计及结果Table 8 Response surface experimental design and results

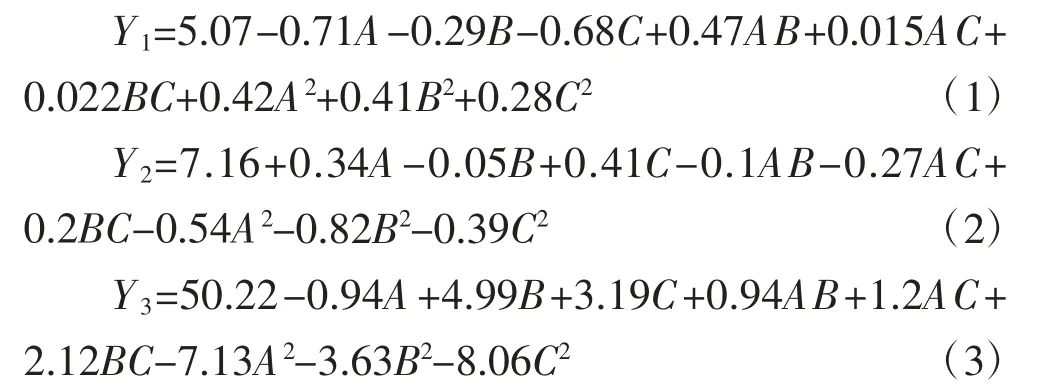

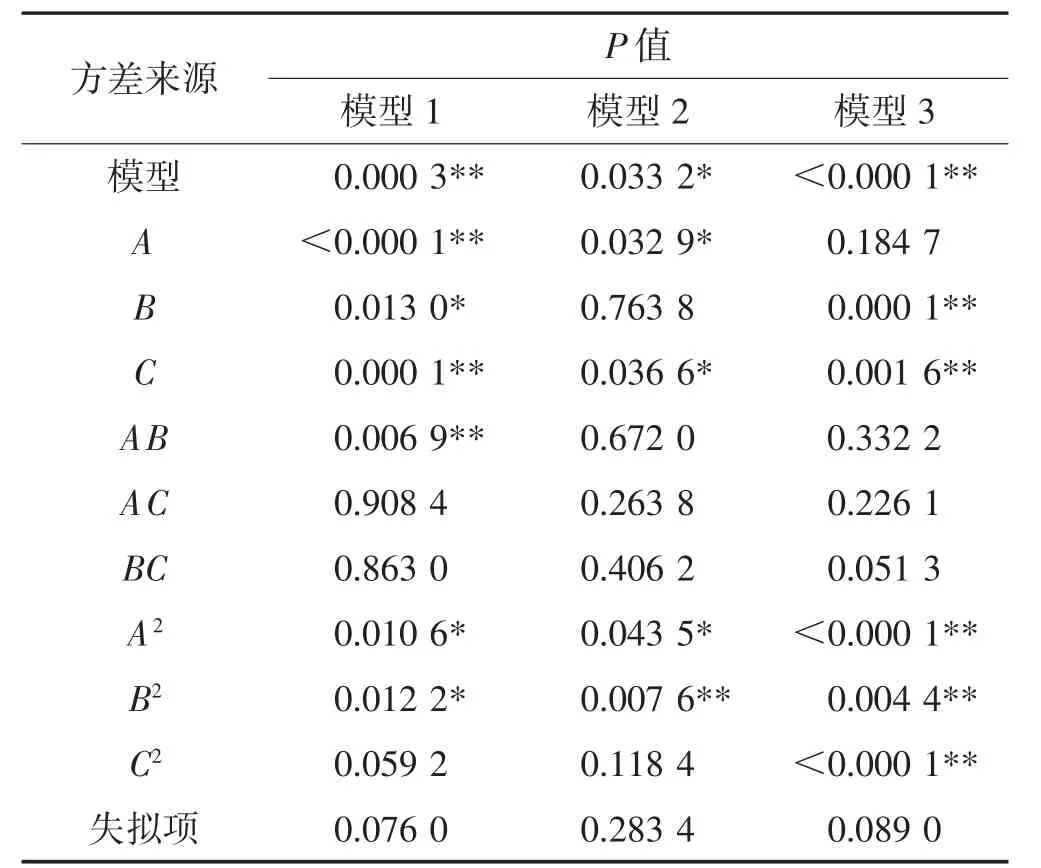

2.2.2 回归方程及其显著性分析

对表8 中的试验结果进行数据处理,建立哈密瓜脆片的含水率(Y1)、感官评分(Y2)和VC 含量(Y3)对膨化温度(A)、抽真空温度(B)、抽真空时间(C)的多元二次回归方程模型:

对回归模型进行方差分析,结果见表9。

表9 回归方程方差分析Table 9 Variance analysis of regression equation

模 型1、2、3 的R2值 分 别 为0.962 6、0.847 7、0.975 7,R2adj值分别为0.914 5、0.651 9、0.944 4。

由表9 可看出,含水率(Y1)和VC 含量(Y3)预测模型P<0.01,其模型的决定系数R2和模型调整决定系数R2adj均大于0.9,说明回归方程的试验值与预测值一致性较高,能很好地预测评价指标的变化;感官评分(Y2)预测模型P<0.05,决定系数R2<0.9,即模型拟合度较低。影响Y1和Y2的因素主次顺序为A>C>B,其中A、C 对Y1影响极显著(P<0.01),对Y2影响显著(P<0.05);影响Y3的因素主次顺序是B>C>A,其中B 和C 对Y3影响极显著(P<0.01)。综合分析,各因素对不同评价指标的影响大小和程度不同,原因可能是在膨化阶段,膨化温度为哈密瓜片水分气化提供能量,使水分加速气化,含水率降低,同时膨化阶段对哈密瓜的质构状态有重要影响,能有效使哈密瓜内部形成海绵状多孔结构,促使哈密瓜脆片产品产生酥脆口感,从而提高产品的感官评分;在抽真空阶段,抽真空温度、抽真空时间对哈密瓜脆片VC 含量影响显著。

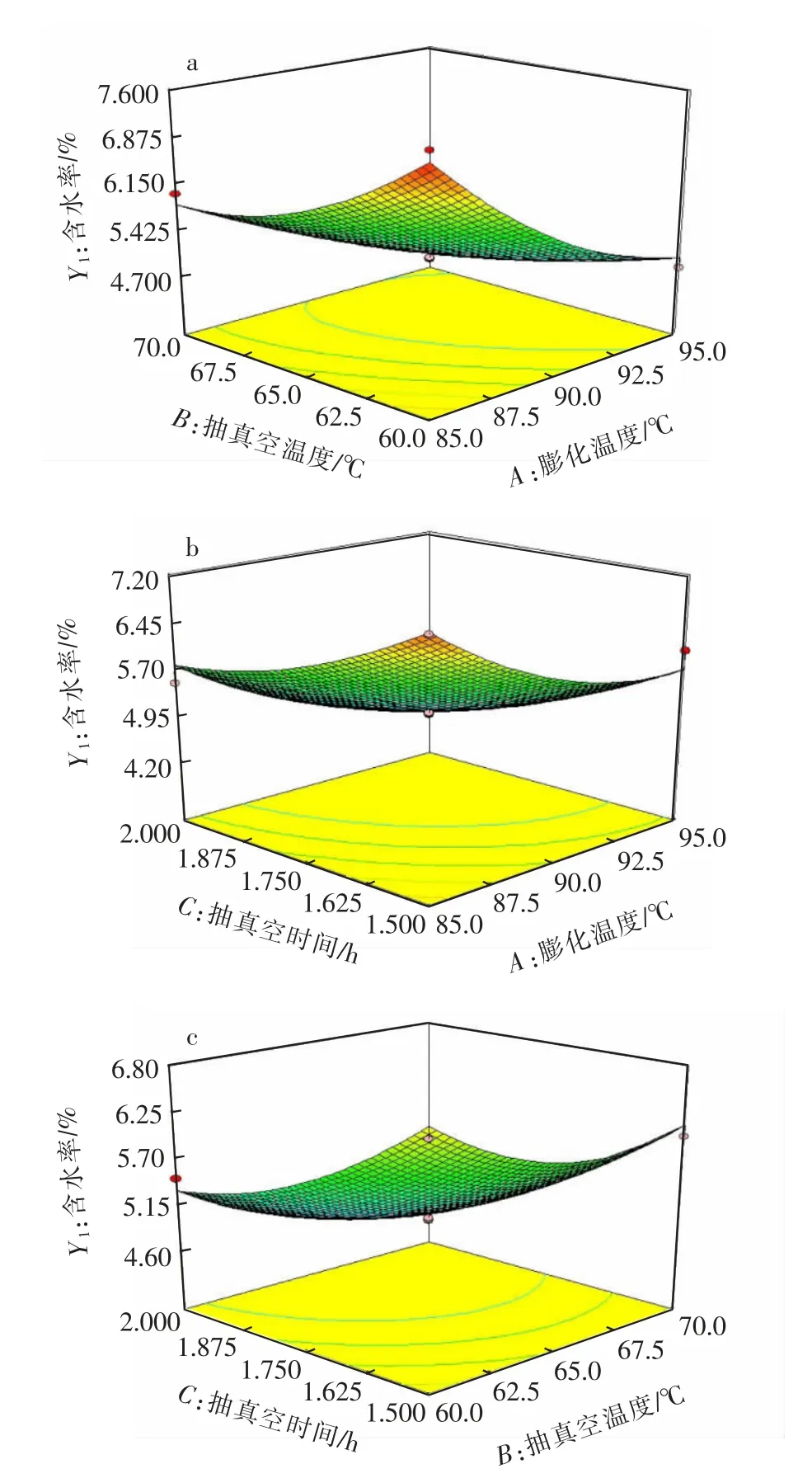

2.2.3 各因素响应面分析

为探讨各因素间的交互作用对各响应值的影响,固定其中1 个因素为0 水平,绘制其他两个因素交互作用的响应面和等高线图,如图1~3 所示。

由图1 可以看出,在试验范围内,含水率Y1随A、B、C 升高呈下降趋势。其中Y1随A 升高快速降低,随B、C 升高缓慢降低,且AB 交互作用极显著(P<0.01),AC、BC 交互作用不显著。说明温度越高,哈密瓜脆片含水率越低,且含水率受膨化温度的影响大于抽真空温度、抽真空时间,与回归方程的方差分析结果一致。

图1 各因素间的交互作用对哈密瓜脆片含水率的影响Fig.1 Effect of the interaction of parameters on the moisture content of Hami-melon chips

由图2a 和图2b 可以看出,在试验范围内,感官评分Y2随A 的升高而快速升高,随B 的升高呈先上升后降低趋势。当B 处于较低水平时,感官评分Y2随B 升高而升高;当A 处于任何水平时,Y2随A 升高而明显升高。原因可能是因为较高的膨化温度为水分气化提供能量,增强了气体的膨胀力,形成疏松多孔的网状结构,使哈密瓜脆片的酥脆口感增强,从而增加了感官评分。由图2c 可以看出,随着B、C 的增加,感官评分Y2呈先升高后下降趋势。当B 水平较低时,感官评分Y2随着C 的延长而逐渐增大,当B水平较高时,感官评分Y2快速降低,这可能是因为真空干燥条件下,温度升高促使美拉德反应和定型物质如蛋白质变性加剧,导致哈密瓜脆片产品色泽加深和膨化效果受到影响,从而导致感官评分降低。当C 处于高水平时,感官评分Y2变化的趋势随着C 变化趋势减弱。

图2 各因素间的交互作用对哈密瓜脆片产品感官评分的影响Fig.2 Effect of the interaction of parameters on the sensory score of Hami-melon chips

由图3 可知,随着3 因素编码值组合的变化,哈密瓜脆片VC 含量Y3先升高后降低,说明在试验范围内,各交互因子均有一个最佳水平组合使VC 含量Y3达到最高。从图3a 可知,当B 水平较低时,Y3随着A 的升高快速升高,当B 水平较高时,Y3随着A 的升高开始降低;而当A 处于任何水平时,Y3随B 升高而明显升高;当AB 达到一定组合值后,VC 含量Y3开始下降,说明VC 含量在此条件下有一个最大值。由图3b 可知,固定B 为0 水平时,VC 含量Y3分别随A、C 增加而提高,但当A 超过90 ℃后,Y3开始缓慢下降,变化不明显;当C 超过1.75 h 以后,Y3随抽真空时间延长快速下降,变化明显。由图3c 可知,固定A 为0 水平时,当B 和C 水平较低时,VC 含量Y3先迅速升高然后降低,原因可能是VC 受抽空干燥过程中高温及真空的影响,导致其受到破坏而发生分解。

图3 各因素间的交互作用对哈密瓜脆片产品VC 含量的影响Fig.3 Effect of the interaction of parameters on the VC content of Hami-melon chips

2.3 多目标联合求解工艺参数优化和模型验证

采用Design-Expert V8.0.6 分析软件对含水率(Y1)、感官评分(Y2)和VC 含量(Y3)进行多目标联合求解,其目标函数为:

约束条件为

通过以上函数求解,确定优化工艺参数为:膨化温度92.91 ℃,抽真空温度66.32 ℃,抽真空时间1.86 h,通过模型预测出哈密瓜脆片产品含水率为4.58%,感官评分7.14 分,VC 含量48.89 mg/100 g。根据实际生产情况和方便操作需求,将工艺条件修改为膨化温度93 ℃,抽真空温度66 ℃,抽真空时间1.9 h。按照优化工艺进行验证,生产出的哈密瓜脆片产品含水率为4.71%,感官评分7.0 分,VC 含量47.14 mg/100 g,品质较好。

3 讨论

哈密瓜含水量和含糖量较高,干燥过程中哈密瓜脆片表面易产生硬化、干缩及褐变现象,导致哈密瓜脆片出现色泽、风味、品质损失严重等问题[25-26]。深入研究联合干燥技术并优化其工艺参数对哈密瓜脆片品质的影响,有助于推动加工哈密瓜脆片的技术升级和品质提升。在真空冷冻-变温压差膨化联合干燥过程中,水气化产生的膨胀力在哈密瓜脆片不同部位的较大差别使其内部高分子物质变形的程度、孔隙的大小及分布产生不同,从而使哈密瓜脆片在外观上形成了差异。如何实现真空冷冻-变温压差膨化联合干燥中对哈密瓜脆片品质的精准调控,提高哈密瓜脆片产品的均一性和稳定性还有待进一步研究。同时,进一步研究哈密瓜脆片的其他营养品质,如黄酮类、多酚类、特有风味物质和抗氧化能力等的变化规律,为提高产品营养品质,优化和丰富产品口味,开发出满足市场需求的休闲食品奠定基础。

4 结论

本研究通过综合考察哈密瓜脆片含水率、感官评分和VC 含量的变化,确定了哈密瓜真空冷冻-变温压差膨化联合干燥转换点含水率为45%。建立了3个评价指标的多元二次回归模型,发现除含水率外,产品感官评分和VC 含量的模型R2均达到0.85 以上,拟合度较好,可以用来预测评价指标的变化。利用响应面法考察了膨化温度、抽真空温度、抽真空时间及其交互作用对哈密瓜脆片含水率、感官评分和VC 含量的影响,得到哈密瓜真空冷冻-变温压差膨化联合干燥优化参数为:膨化温度93 ℃,抽真空温度66 ℃,抽真空时间1.9 h,该工艺下生产出的哈密瓜脆片含水率4.71%,感官评分7.0 分,VC 含量47.14 mg/100 g,产品品质较好,工艺稳定可行,为提高哈密瓜脆片品质奠定了理论基础和技术支撑。