一种激光选区BGA型芯片智能温控返修系统

2022-06-01万洪波张浩然瞿少成

万洪波,周 杰,柳 邦,张浩然,瞿少成

(1.华中师范大学 物理科学与技术学院,武汉 430079; 2.湖北三江航天红峰控制有限公司,湖北 孝感 432000)

0 引言

随着科技发展的进步,激光已经从一个遥不可及的高科技产品慢慢步入人们的生活当中,激光技术的应用已被广泛关注。中国光学工程学会在先进激光制造产业发展大会上提出将智能制造、电子、航空航天、国防军工等产业与激光技术相结合,合力打造高规格、高水平的先进激光制造业并推进经济发展。

电子制造技术飞快发展,集成电路及其相关技术发展逐步趋向于高密度,尤其以球栅阵列封装(BGA,ball grid array)芯片为代表,底部焊点直径越来越小,焊点数量越来越多。因此,该种元器件返修成为行业的热点问题。韩满林等人研究了一种利用红外对BGA芯片进行拆除和利用预成型方式对芯片进行植球焊接。中船重工集团倪宏俊对BGA返修过程进行了详细介绍,提出使用热气流的方式对器件进行局部加热,并依据不同规格的芯片更换不同的热风嘴尺寸。刘焱、明正东等人研发了一种带视觉功能的BGA返修台,首先,选择与被拆BGA芯片口径大小合适的热风头;然后,将被拆电路板固定在特制治具上;最后,使用视觉对中系统实现对BGA芯片的拆解与焊接。

BGA芯片的返修是一项技术性与技巧性都很强的操作,而常规基于热风红外加热的拆解与焊接方式存在以下局限性,第一,附带效应明显:热风加热装置的热影响范围较大,容易对周围的元器件造成影响,严重时会造成周围元器件虚焊或者脱焊;第二,无法精确定位:热风的加热装置的对位采取人为观察,对位时间较长、精度差,极大地降低了返修效率;第三,无法实现温度闭环:热风的温度控制仅限于出口处风的温度,难以实现对器件精确测温,无法较好的实现温度闭环。针对以上问题,将激光加热技术与BGA返修相结合,通过高精度的红外测温仪检测器件表面的实时温度,基于激光选区光束整形技术、模糊控制技术、PID控制技术,基于Windows操作系统,运用MFC框架设计出一种激光选区BGA型芯片智能温控返修系统。

1 系统整体框架

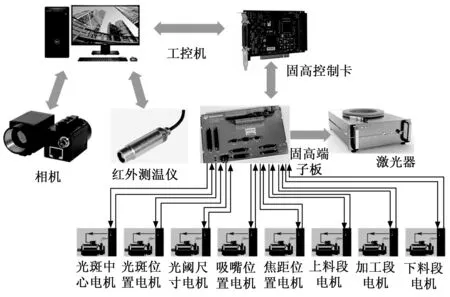

在BGA型芯片返修过程中,一般采用热风枪或者红外对器件进行局部加热,人工观察达到解焊状态,迅速用镊子取下芯片,这种方法存在加热温度、加热范围、加工时间不可控等因素。为了降低热风枪的热影响范围、提高出风口与器件表面的对位精度、实现对器件表面加热温度可控,设计了一种激光选区BGA型芯片智能温控返修系统,该系统整体拓扑图如图1所示。

图1 BGA型芯片返修温控系统拓扑图

系统主要由上位工控机控制平台、固高运动控制系统、光束整形系统、温度采集系统、激光控制系统、影像定位系统六部分组成。在上位工控机控制平台上基于Windows系统开发BGA型芯片返修软件控制系统,包括影像定位与监测、电机参数设定、激光加热参数设定、温度监测与曲线显示、电机位置调整、传送带运动控制、文件保存与调用、工站切换、管理权限切换等。固高运动控制系统主要对光斑中心电机、光斑位置电机、光阑尺寸电机、吸嘴位置电机、焦距位置电机、三段式机械传动电机进行控制,实现对加工器件精准定位及加工。光束整形系统是由准直镜、光栅、电动光阑和调焦机构组成,根据器件的尺寸大小自动调节光斑尺寸,同时调整物料表面能量分布。温度采集系统采用高精度的红外测温仪,实时监测器件表面的温度,并将温度反馈给上位机,通过处理器进行分析,通过固高控制卡输出信号控制激光输出功率。CCD相机辅助定位,观察待拆解的器件形状大小是否和光斑一致,并且可根据人为在画面中绘画形状,相机进行自动识别定位,另外可观测器件“塌陷”过程。BGA型芯片智能返修软件系统采用MFC设计可行的GUI,并使用C++语言进行编写控制程序,从而实现对激光加工过程实时控制与监测。

2 温度控制器设计

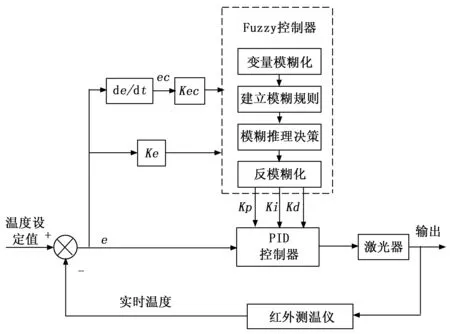

激光选区BGA型芯片智能温控返修系统是通过激光选区光斑照射的方式对芯片表面加热升温,经高精度的红外测温仪对监测点温度实时采集,与设定的最佳温度比对,再将结果反馈给处理器,不断的调整激光输出功率,从而使芯片表面温度控制在最佳范围内。温度控制是BGA型芯片自动化返修过程中的关键,采用传统的阈值控制、PID控制或模糊控制难以满足时变非线性系统控制要求,为此,基于PID控制和Fuzzy控制各自优点,设计了一种运用Fuzzy控制动态调整PID控制中、与3个参数的Fuzzy-PID控制器。

2.1 Fuzzy-PID温度控制器基本结构

Fuzzy-PID温度控制器主要由自整定PID控制器和模糊控制器组成。Fuzzy-PID温度控制器结构图如图2所示。

图2 Fuzzy-PID温度控制器结构图

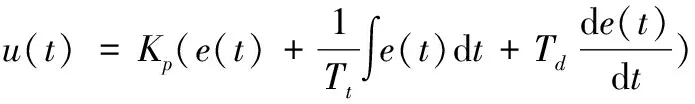

模糊控制器是由输入量模糊化、建立模糊规则库、模糊推理决策、解模糊组成。自整定PID控制器是比例控制单元、积分控制单元、微分控制单元组成,凭借其结构简单、调整方便在工业控制中广泛应用,连续控制系统的理想PID控制输出一般形式为:

(1)

其中:K

为比例系数,T

为积分时间常数,T

为微分时间常数,u

(t

)表示PID控制器的输出信号,e

(t

)表示设定最佳值与实时检测值的差值。2.2 Fuzzy-PID控制器的模糊规则

2.2.1 输入输出变量模糊化

设定与监测温度差值设为偏差e

,温度差变化率设为偏差变化率ec

,将e

、ec

变量作为模糊控制器的输入,PID控制器的3个参数K

、K

、K

变化量作为模糊控制器的输出。定义e

、ec

、K

、K

、K

的模糊论域分别为:[-6,6]、[-6,6]、[-4,4]、[-0.3,0.3]、[-0.5,0.5],在e

的论域上定义语言变量偏差E

,在ec

的论域上定义语言变量误差变化EC

,输入输出变量的模糊语言值均设为{负大、负中、负小、零、正小、正中、正大},记为{NB

、NM

、NS

、ZO

、PS

、PM

、PB

}。2.2.2 确定隶属度函数

隶属度函数是模糊控制的应用基础,正确构造隶属度函数是用好模糊控制的关键。一般遵循,温差波动范围大选择低分辨率,温差波动范围小选择高分辨率。为了保证温控系统稳定性、鲁棒性,温度控制器中e

与ec

的隶属度函数设计为图3所示。其中模糊控制器3个输出变量K

、K

、K

的隶属度函数曲线除论域范围不一样,其它与图3一致。

图3 e,ec的隶属度函数曲线

2.2.3 建立模糊控制表

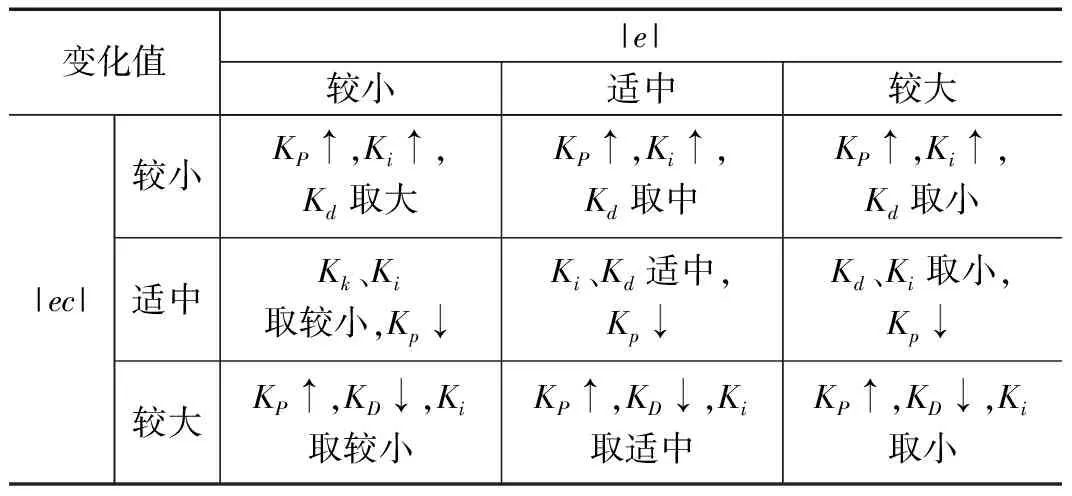

通过相关专家学者经验和BGA型芯片激光选区温控返修装置实验数据观测,推理得出3个参数调控规则如表1所示。

表1 Kp、Kd、Ki调控规则表

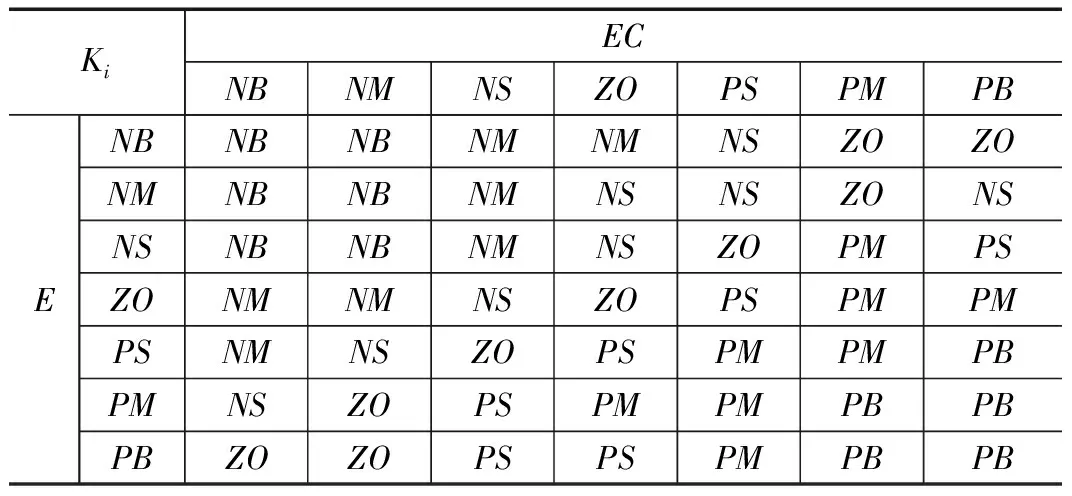

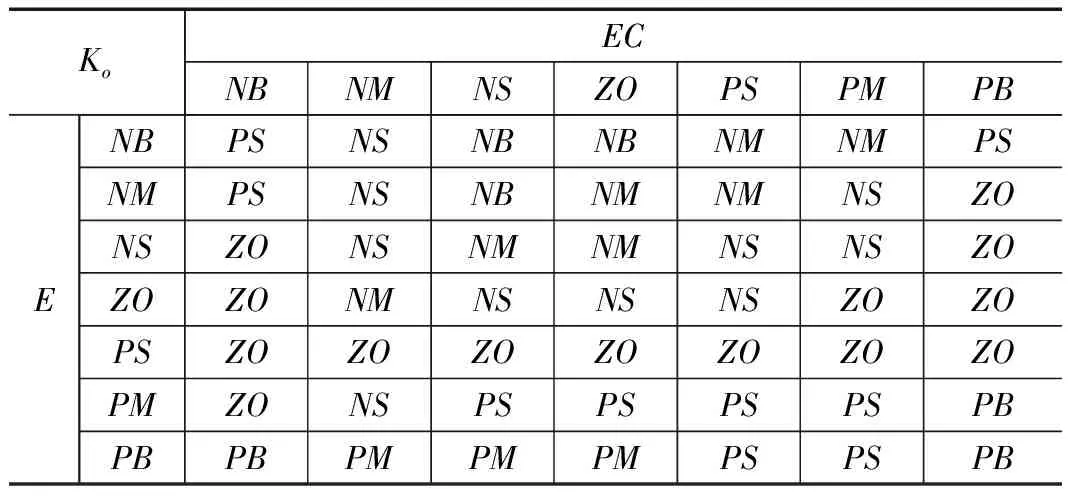

在满足BGA芯片正常返修的前提下,制定了Fuzzy-PID温度控制器逻辑规则表,如表2~4所示。

表2 Kp的模糊控制表

表3 Ki的模糊控制表

表4 Ko的模糊控制表

2.3 PID控制器参数自整定的模糊推理

依据PID控制器3个参数K

、K

、K

的模糊控制表,得出二维输入的模糊规则,每个参数对应49条模糊规则:ifE

isE

andEC

isEC

then(K

isp

)(K

isI

)(K

isD

)其中:i

,j

=1,2,…,7,E

表示偏差的模糊子集,E

表示偏差变化率的模糊子集,P

表示表2中K

的所有模糊子集,I

表示表3中K

的所有模糊子集,D

表示表4中K

的所有模糊子集。可用模糊向量的笛卡尔积表示模糊关系R

描述为:R

=(E

×EC

)×U

(2)

式中,(E

×EC

)为由模糊关系矩阵(E

×EC

)n

×m

构成的nm

维行向量,U

表示模糊控制器某一个输出矩阵。将模糊控制规则看作是或的关系,按照上述推理方法,求出每条规则对应的模糊关系,得出K

、K

、K

控制规则对应的模糊关系Q

、T

、S

为:Q

=Q

∪Q

∪Q

…∪Q

(3)

T

=T

∪T

∪T

…TQ

(4)

S

=S

∪S

∪S

…SQ

(5)

再按照模糊关系合成运算法则,得出模糊控制器输出模糊集U

、U

、U

分别为:U

=(E

×EC

)·Q

(6)

U

=(E

×EC

)·T

(7)

U

=(E

×EC

)·S

(8)

式中,“·”为模糊矩阵合成运算。类似于普通矩阵乘积运算,只是把乘积运算换成“取小”,把加法运算换成“取大”。

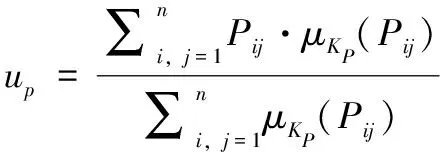

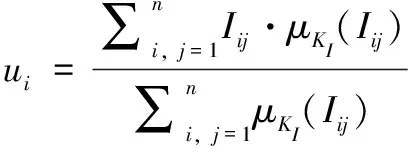

依据模糊控制关系矩阵和模糊决策,对输出结果进行解模糊,使得到的K

、K

、K

为精确值,采用重心法对模糊控制向量的模糊判决清晰化,得出模糊控制器输出如下:

(9)

(10)

(11)

式中,μ

(P

)、μ

(I

)、μ

(D

)分别表示K

、K

、K

模糊分类的隶属函数。2.4 Fuzzy-PID 控制器的具体实现

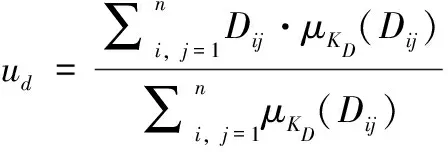

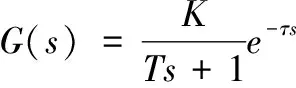

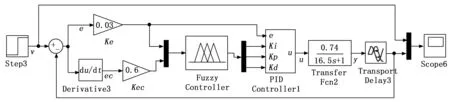

系统采用激光加热技术,激光加工温控系统的传递函数可近似为一阶惯性环节和滞后环节的形式。系统传递函数模型为:

(12)

式中,K

为被控对象增益系数,T

为被控对象时间常数,τ

为被控对象滞后时间。通过常用的阶跃响应法对BGA型芯片温控返修系统进行测试,再通过Cohn-Coon公式求解参数,得出K

=0.

74,T

=16.

5,τ

=1.8。根据系统函数,在Simulink中搭建Fuzzy-PID控制器数学模型,其仿真模型图如图4所示。

图4 Fuzzy-PID仿真模型图

PID控制器具体实现是采用增量式数字PID算法,其形式为:

Δu

(k

)=u

(k

)-u

(k

-1)=K

[e

(k

)-e

(k

-1)]+K

e

(k

)+K

[e

(k

)-2e

(k

-1)+e

(k

-2)](13)

根据动态参数特性法和工程经验法对PID控制器进行参数整定和调节,最终确定实验中初值的K

=3、K

=2.

25、K

=0.4。3 系统软件设计

3.1 影像定位单元程序设计

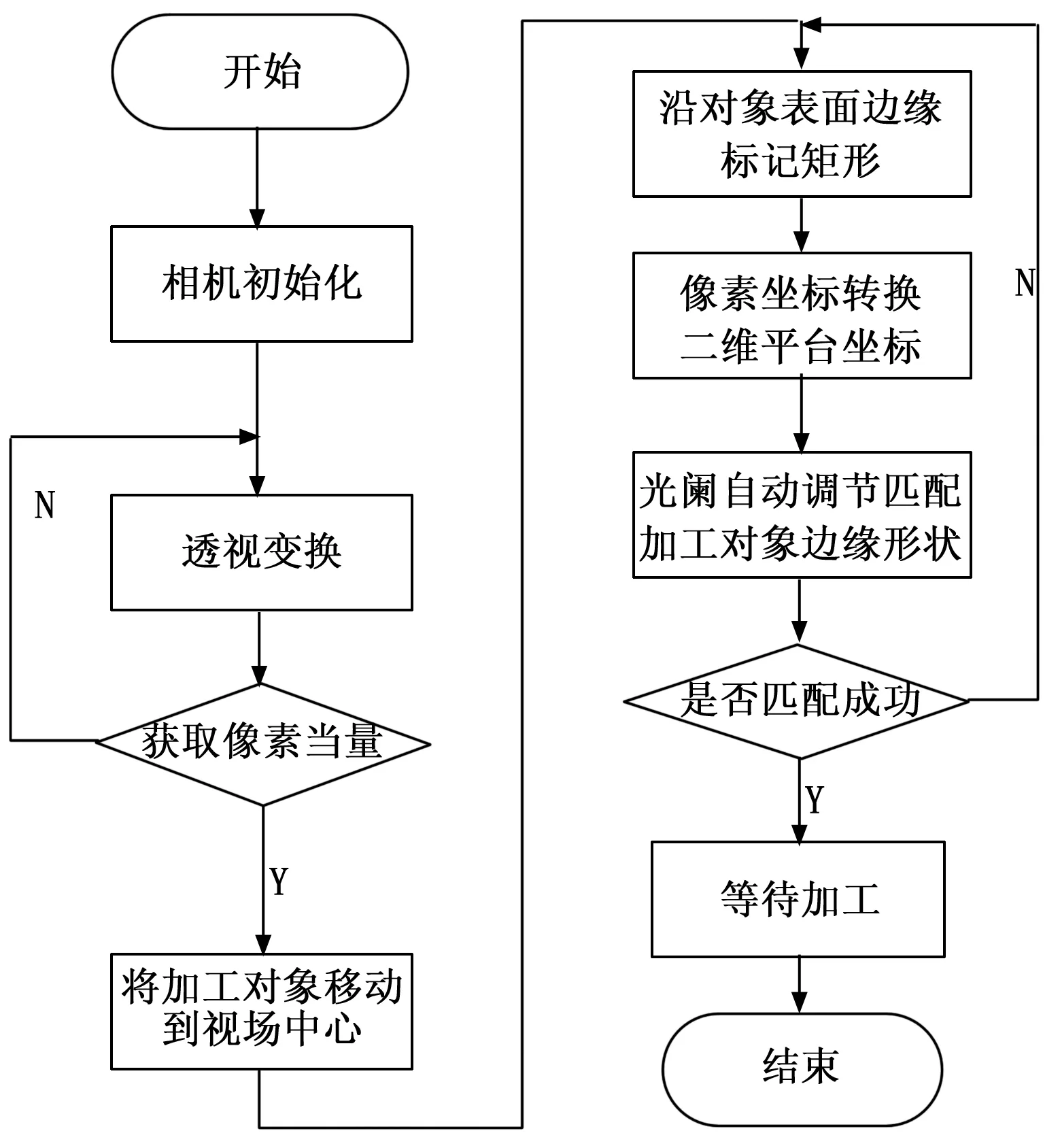

该单元主要作用方便观察器件加工整个过程及对器件表面进行定位,在相机视场中观察到待加工器件,将其移到视场中心,运用鼠标左键围绕待加工器件边缘画矩形,电动光阑系统根据像素坐标与实际坐标的对应关系,将光斑运动到待加工器件位置,并且光斑大小形状与其一致,从而减少加工过程中对其它器件的热影响,实现区域化加工。影像定位程序流程如图5所示。

图5 影像定位程序流程图

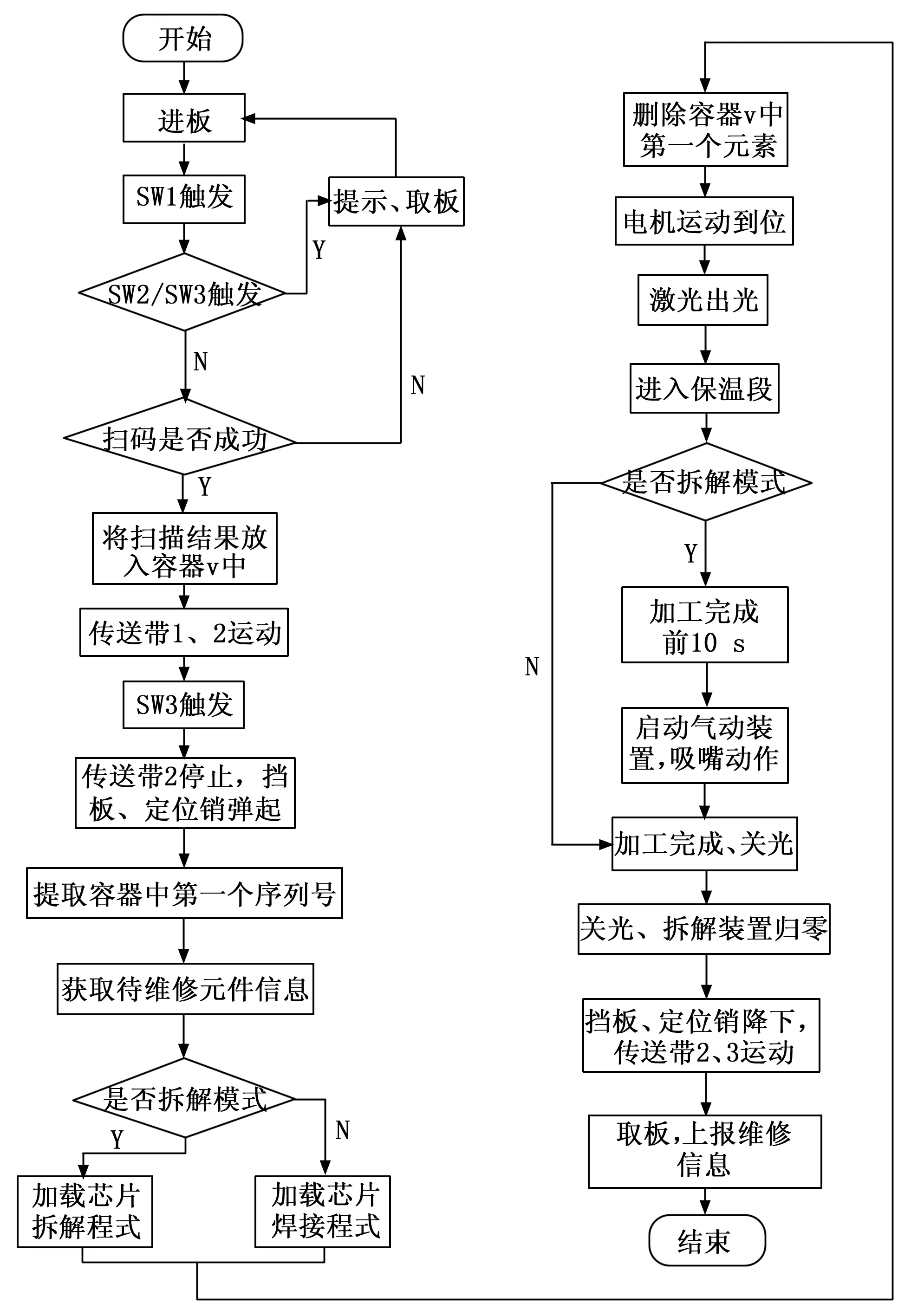

3.2 全自动化控制程序设计

工业产品日趋自动化,本系统对于同种形状大小的BGA型芯片,加工前调整一次激光加工参数和电机参数,后续加工直接可调用模板参数,整个流程即可实现自动化。

首先,选择自动模式,打开模板参数,开始上料投板,到达加工段,传感器探测治具达到预定位置,检测到位触发气动夹具进行夹持。

其次,加工装置自动定位到待加工器件位置,电动光阑自动调节光斑,使其完全覆盖待加工器件外轮廓。

然后,调用工站模式,依据预定温度曲线对待返修器件进行加工,直到加工完成。

最后,若是拆解工站,启动气动装置将拆解后的器件放到指定位置,解除夹持,治具运动至冷却下料段进行冷却,若是焊接工站,直接触发气动夹具挡板下移,解除夹持,治具运动至冷却下料段进行冷却。系统全自动化流程如图6所示。

图6 系统全自动化流程图

4 系统测试与分析

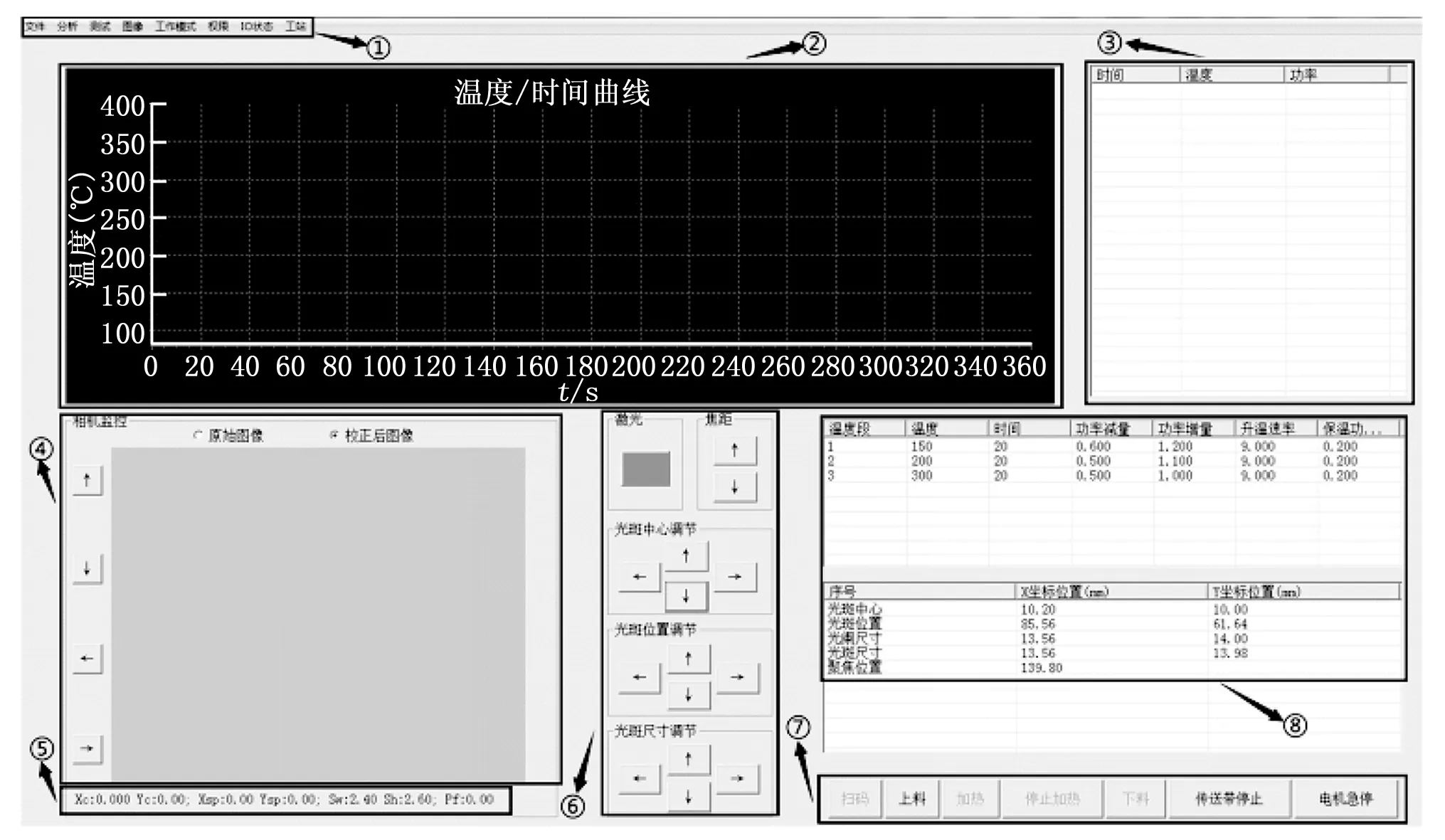

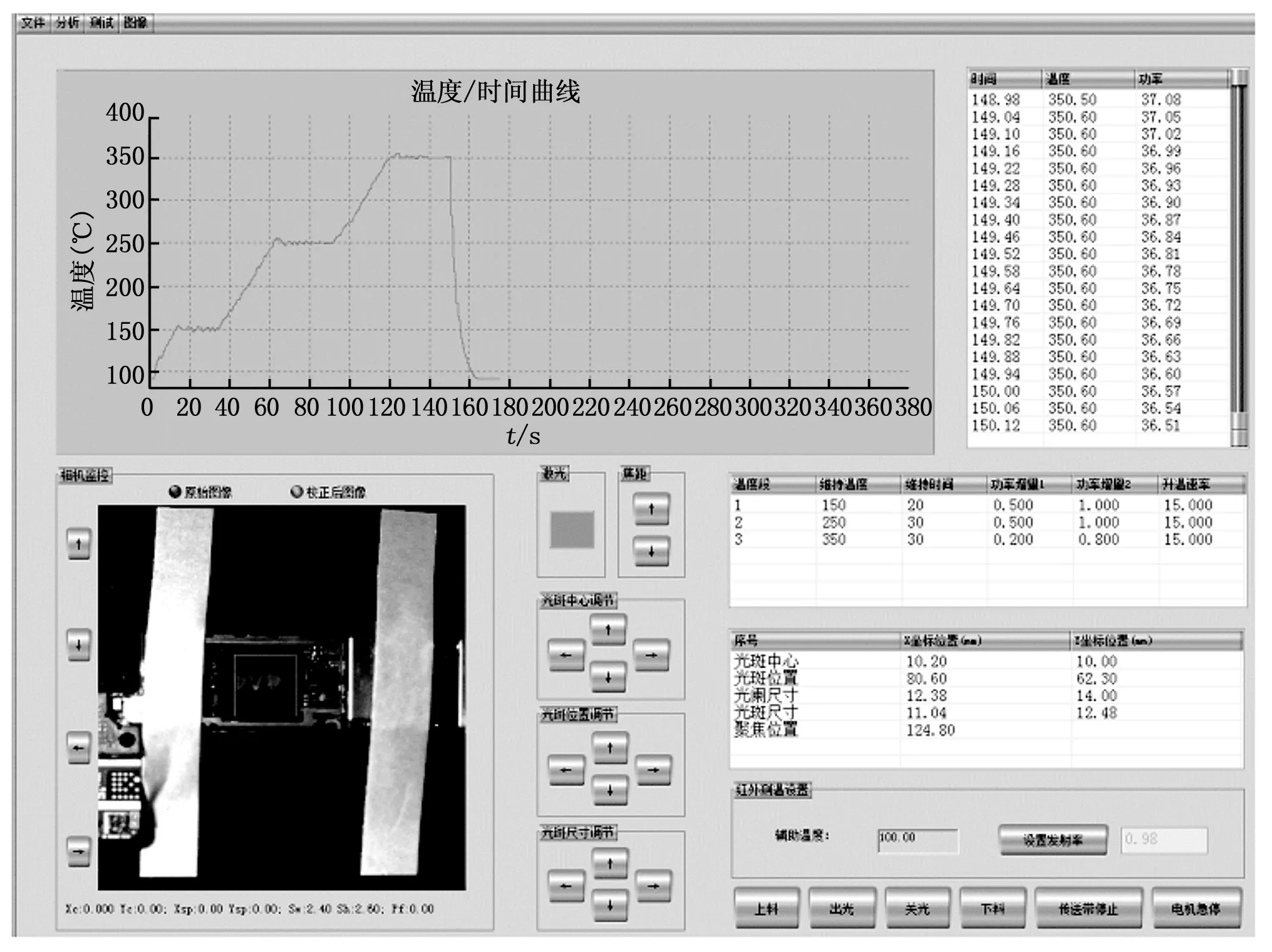

BGA型芯片返修软件系统包括图像模块、温度监控模块、电压转换模块、运动控制模块、调试功能模块、数据分析模块、其它模块。

图像模块具有图像旁轴校正、图像采集、虚拟框定位功能;温度监控模块具有中心点温度反馈、边缘点温度反馈功能;电压转换模块具有通过电压的变化量化激光功率的变化;运动控制模块具有光路运动控制、三段式传送带运动控制、拆解装置运动控制功能;调试模块具有升温参数设置、电机位置参数设置、各电机微调功能;数据分析模块具有对保存的数据进行查看分析功能;其它模块具有文件保存与调用、工作模式切换、权限切换、工站切换功能。系统软件控制界面图如图7所示。

图7 系统软件控制界面图

在图7中,①表示菜单栏模块,包括文件、分析、测试、图像、工作模式、权限设置、工站选择;②表示实时温度—时间曲线模块,将③中记录的数据,进行曲线分析,更能直面的观察温度随时间的变化;③表示加热过程时间、温度、功率列表实时显示模块,此模块显示加热时间、采集到的温度变化以及当时的激光输出功率变化,便于对芯片的加热过程分析;④表示相机实时监控模块,该模块用来观察加热的整个过程;⑤表示像素坐标和实际坐标实时显示模块;⑥表示光斑位置、光斑中心等电机调节模块;⑦表示运动流程控制模块,该模块包括上料、加热、停止加热、下料、解焊、传送带停、电机急停。⑧表示升温参数设置、电机参数设置模块,根据不同的作用对象设置不同的参数。依次对以上模块进行功能测试,均能满足要求。

在升温段,激光参数设置中的升温速率是判断激光功率大小变换的重要指标。设定升温速率后,实时检测实际升温速率,若在设定升温速率变换范围内,激光输出功率保持不变;若大于设定升温速率上限,激光输出功率按照功率减量降低;若小于设定升温速率下限,激光输出功率按照功率增量增加。

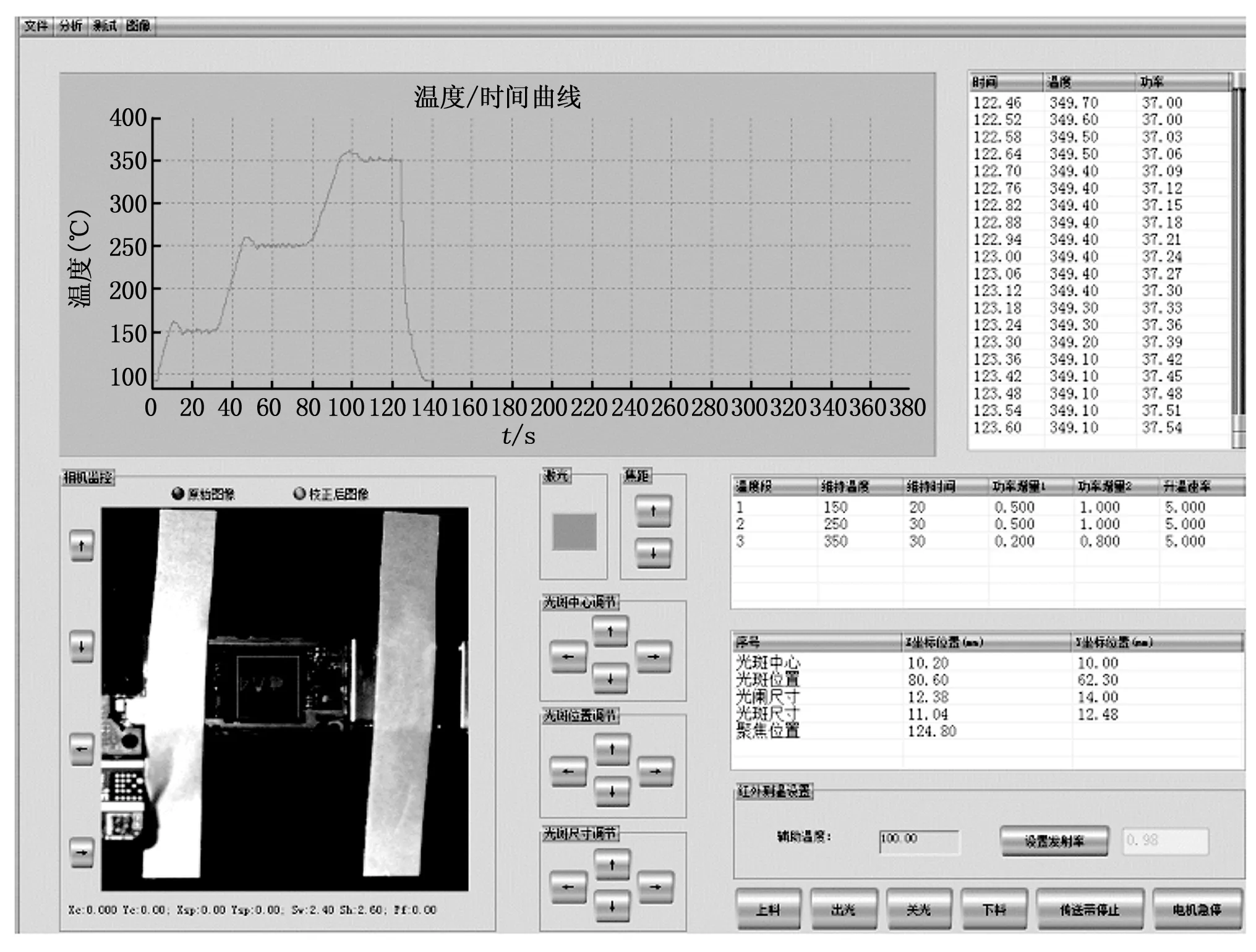

在保温段,运用设计的Fuzzy-PID控制器对系统进行温度控制。对不同的升温速率作A、B两组测试,测试结果如图8、图9所示。

图8 升温速率为“5”系统测试图

图9 升温速率为“15”系统测试图

从系统测试结果上看,A组测试时长大约125 s,B组测试时长大约150 s。升温速率可通过升温段的倾斜角观察出,和预测的结果保持一致。升温速率设置越小,实际温度上升越快;升温速率设置越大,实际温度上升越慢。在保温段,运用Fuzzy-PID控制器后,观察到温度曲线平滑稳定,误差小,从而实现了热影响范围可控、芯片对位精准、加热温度闭环的BGA型芯片智能返修系统的设计,达到了预期目标。

5 结束语

通过了解BGA型芯片返修台的国内外研究现状和发展趋势,分析此种类型芯片返修的技术需求,基于激光选区和Fuzzy-PID温控技术,设计了一种激光选区BGA型芯片智能温控返修系统。通过在Windows操作系统下,采用MFC编写软件控制系统的GUI,采用C++编写上位机控制与监测软件系统,实现了对温度、激光、电机、相机的实时监测与控制。实验结果表明,该系统操作简单、运行稳定、时延较短、自动化程度高,且可控性强,对BGA型芯片的返修具有良好的实用价值。在后续工作中,对拆解与焊接操作步骤进行优化,设计出更加简单、可靠、稳定的返修系统。