轨道车辆车窗胶接缺陷的超声检测技术研究

2022-06-01张国旺魏培欣龚明达王海涛

张国旺,魏培欣,龚明达,宗 艳,丁 柏,曾 强,王海涛

(1.南京中车浦镇城轨车辆有限责任公司,南京 210031;2.南京工程学院,南京 211167; 3.南京航空航天大学自动化学院,南京 210016)

0 引言

随着轨道交通运输业的蓬勃发展,我国的高铁和动车组有了很大的发展空间和潜力,而列车在运行中的安全性也成为了日益关注的焦点问题。车窗是动车的重要组成部分,其通过粘接与车体保持齐平,来减小列车运行过程中的阻力,所以车窗的粘结质量对于车辆的安全运行有着直接关系,粘结质量不高将会直接导致车窗开胶甚至脱落,对行车安全构成极大的威胁。胶粘汽车车窗的粘接接头主要由玻璃、聚氨酯胶粘剂和铝合金车身组成。受环境和技术因素影响,在生产过程中容易出现缺胶、固化不完全、部分粘结等缺陷;在列车使用过程中会出现老化、开裂、内聚失效等问题,会破坏粘接结构的完整性。如果不能及时发现这些缺陷和准确判断缺陷的危害性,将会导致巨大的损失。因此对粘接结构质量的检测就显得十分有意义。

目前,对于动车车窗胶接结构的粘接缺陷,超声检测是一种有效的无损检测手段,其优点是技术成熟、操作简易、设备成本不高。超声检测法进一步又分为超声透射法、超声脉冲回波法和超声导波法等,其中脉冲回波法最为有效。文献[8]等通过脉冲回波法研究了玻璃-聚氨酯-玻璃多层粘接结构的界面缺陷,并根据测长法和当量法对界面脱粘缺陷进行了定量分析;文献[9]研究了超声波在多层粘接结构中的传播模型,通过仿真模拟了超声波在多层结构中一界面和二界面的传播规律,最后通过超声特征扫描成像的手段实现了界面脱粘缺陷的检出;郑善朴开展了多参量的脱粘缺陷超声检测方法,选择半方波和调制连续波激励的超声脉冲反射法检测多层粘接结构脱粘缺陷,同时选择能反应缺陷位置、尺寸和类型的参量来评估缺陷。虽然超声脉冲回波法在粘接结构中有了一定的研究,但都是针对多层结构的粘接界面,而实际中动车车窗胶接结构复杂,且在车窗未拆除的情况下难以实现多层结构的检测,故需要在聚氨酯胶层处来对缺陷进行检出和定量,因此研究超声回波在聚氨酯这类声速低、声衰减大的材料中的传播情况以及与缺陷的相互作用规律具有很大的应用价值。

图1 超声检测方法

本文先利用有限元软件COMSOL建立了车窗胶接结构模型,进行数值分析,模拟了脱粘检测中超声波的发射、传播和接收过程,接着研究了不同超声探头频率在聚氨酯中的声场情况进而选取检测频率,同时在该检测频率下分析了超声波与聚氨酯内不同脱粘长度缺陷的相互作用规律,建立了回波幅值与脱粘长度的关系模型;最后制作含不同尺寸缺陷的聚氨酯模拟试块进行实验,通过分析采集到的不同长度缺陷回波信号,验证了仿真模型以及回波幅值与脱粘长度的关系模型的正确性和有效性,为车窗胶接结构脱粘检测定量评估和解决未拆除检测的难题提供了理论依据,具有一定的实际意义。

1 车窗胶粘结构有限元仿真模型建立

超声检测的方法有很多种,主要分为脉冲反射法、衍射时差法、穿透法和共振法。超声波探头发射脉冲波到被检工件内,通过观察来自内部或工件底面反射波的情况来对工件进行检测的方法称为脉冲反射法,脉冲反射法又包括缺陷回波法、底波高度法和多次底波法;衍射时差法是利用缺陷部位的衍射波信号来检测和测定缺陷尺寸的一种超声检测方法,通常使用纵波斜探头,采用一发一收模式,TOFD检测一般通过判断A扫信号和TOFD图像来判断缺陷;穿透法是采用一发一收双探头分别放置于工件相对的两端面,根据脉冲波或连续波穿透工件之后的能量变化来检测工件缺陷的方法;共振法根据工件的共振特性来判断缺陷情况和工件厚度变化,现已很少使用共振法来测厚。对缺陷的超声检测方法如图1所示。

在对车窗胶粘结构进行检测前,需对材料和结构特性进行仿真模拟以观察信号特征,方便后续缺陷检测与信号分析。

动车车窗胶接结构的截面图如图2所示,图标记区域为聚氨酯胶结层,两侧分别为玻璃和铝合金车体,在未拆除车窗情况下,其检测区域有限,仅在胶层处能进行检测。故需要对聚氨酯胶接结构进行建模仿真,通过仿真分析来确定检测参数。

图2 胶接结构截面图

1.1 胶接模型建立与材料参数

受限于聚氨酯胶接结构尺寸和位置等因素,实际的检测区域宽度只有60 mm,而深度在25 mm左右,聚氨酯材料声速低,声衰减大,这就要求在COMSOL软件中建立聚氨酯简化模型如图3所示,模型大小为30 mm×25 mm,在距离表面21 mm处设置了矩形状的空气间隙模拟实际缺陷进行仿真,激励点位于试块上表面,分别对聚氨酯胶接结构内超声波传播规律和超声波与模拟缺陷相互作用规律进行仿真,聚氨酯的材料及声学参数如表1所示。

图3 聚氨酯仿真简化模型

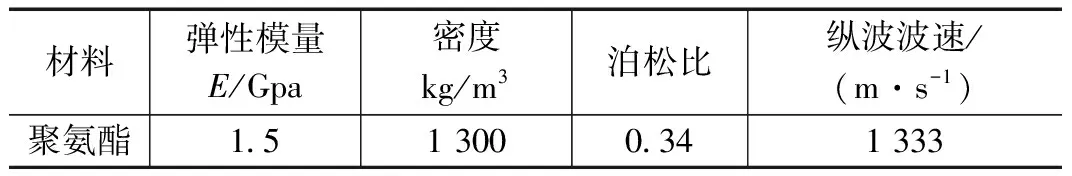

表1 聚氨酯材料及声学参数

1.2 网格划分、时间步长及激励源设置

仿真模拟过程中,模型中网格的尺寸对求解影响较大,决定求解的精度及收敛速度。由于超声波在材料中传播时波长在某一个范围内,所以模型网格的尺寸应根据此进行设定。一般设定网格步长为超声波长的六分之一或者八分之一,为了更高的计算精度可以选择网格尺寸为最大波长的十分之一,仿真中常选择三角形网格划分。而根据所采用的激励频率不一样,则网格的最大尺寸单元L

应满足公式(1):

(1)

在模型组件中的求解需要设置计算的起始时间、时间步长和时间总长度。为了减小计算误差,时间步长要小于超声波在网格尺寸传播的时间,应满足式(2),而时间总长要大于模型中超声波传播到底面在返回接收器所需的时间。

(2)

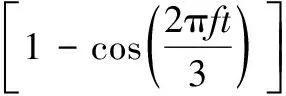

激励源中频率和周期数根据研究需要而设置不同的参数。仿真中常用的是3个周期经过汉宁窗调制过的余弦信号如图4所示。

图4 仿真激励信号

(3)

1.3 聚氨酯结构内部信号模态分析

激励信号频率是超声检测中一个重要的参数,超声场近场区长度、检测灵敏度和分辨力均与探头中心频率有关,为研究激励信号频率对检测的影响,使用不同频率的激励信号对仿真模型试样进行研究。图5为使用不同激励频率仿真得到的超声波波场传播图像,可以看到,在聚氨酯材料中产生了超声纵波和超声横波。随着激励频率的改变发现,超声波的波场产生了紊乱,不利于缺陷的检测,其次,在接收点处接收到的信号也会受到干扰。为了进一步分析不同频率在聚氨酯中的检测情况,提取距离激励点1 mm位置处的超声回波信号。

图5 不同频率下波传播图

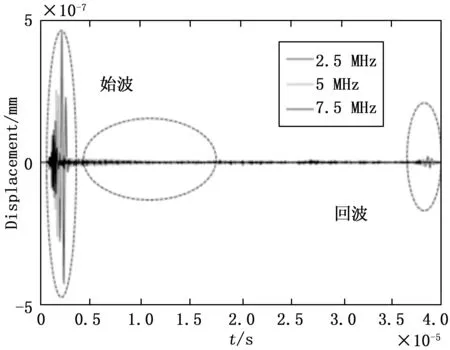

图6为不同频率下提取的超声回波信号,因为是自发自收的方式,所以在5 μs以内出现了始波信号,而且随着激励频率的增加,始波信号的幅值是变小的;其次从5 MHz和7.5 MHz信号中可以看到,在始波信号之后出现了一些波纹草状信号,与波场图一致,这些信号会极大地干扰到缺陷回波信号的判断;最后在信号末端出现了底面回波信号,可以看出,低频率的底面回波信号幅值最大且清晰,而高频率的底面回波信号几乎很微弱。虽然在信号周期数相同的情况下,频率越大,信号持续的时间越短,缺陷的分辨能力越强,但低频率的信号幅值大,且杂波信号较少,足以能对聚氨酯材料中的缺陷进行检测,所以采用2.5 MHz作为检测的激励频率。

图6 不同频率下回波信号

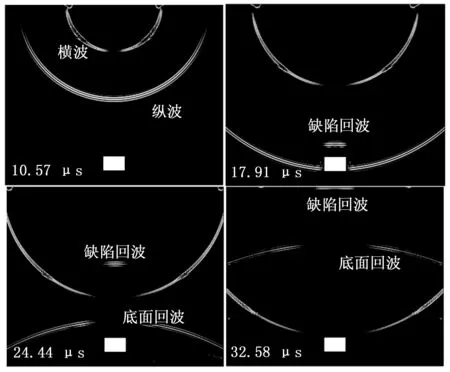

图7为超声波在聚氨酯中与大小为:3 mm×2 mm,深度为21 mm内部缺陷相互作用的传播规律。首先在激励作用下,聚氨酯内部产生了超声纵波和超声横波,随着时间的推移,纵波率先与缺陷发生响应,经过缺陷的反射产生了缺陷反射波信号,而继续向底部传播的纵波信号能量受到衰减,色带变浅,在到达底部后,经底部反射形成底面回波,在返回的过程中会再次经过缺陷,进一步衰减。为了进一步分析纵波与缺陷的作用情况,提取有缺陷的超声信号与无缺陷时的超声信号进行比较。

图7 深度21 mm时超声纵波与缺陷作用规律

图8为有缺陷与无缺陷超声信号,从图中可以看到有缺陷与无缺陷的始波信号都是一致的,在31.69 μs的时候接收到了从缺陷处反射的回波信号,在37.65 μs时都接受到了底面回波信号,在缺陷处声波传播的距离为42 mm,通过计算可知纵波的波速为1325.4 m/s与理论上是一致的。在有缺陷的模型中,底面回波信号会经过多次的衰减,因而比无缺陷时的底波信号幅值要低,如图中黑色方框所示,这与图7中超声波与缺陷作用云图的规律是一致的。

图8 有缺陷与无缺陷超声信号对比

图9为宽度2 mm,深度为21 mm,不同长度缺陷的超声信号,可以看到始波信号都是一致的,而在缺陷回波信号的幅值会随着缺陷长度的增大而增大,而底波回波信号的幅值则会随着缺陷长度增大而减小,这样的变化规律在一定程度上反应了聚氨酯中缺陷的情况,进而可用来实现聚氨酯内部缺陷的量化。同时进一步提取不同长度缺陷信号的回波幅值绘制得到图10缺陷幅值与缺陷长度的关系,建立了回波幅值与脱粘长度的关系模型。

图9 不同长度缺陷信号对比

2 检测结果与分析

2.1 试样设计

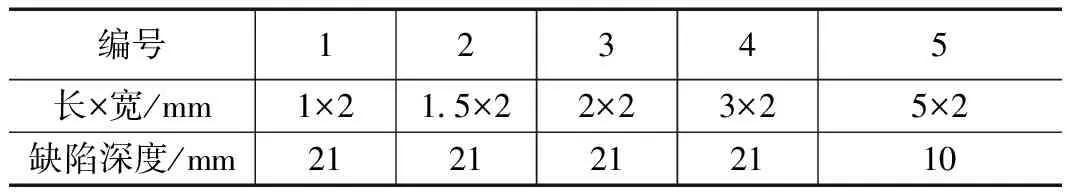

根据动车车窗胶接结构和尺寸设计了聚氨酯胶层的试样如图11所示,试样规格(长×宽×高)为(90 mm×90 mm×25 mm),其中灰色区域为聚氨酯粘接剂,黑色区域为预埋的缺陷用以模拟脱粘缺陷,大小(长×宽)分别为1 mm×2 mm、1.5 mm×2 mm、2 mm×2 mm、3 mm×2 mm、5 mm×2 mm,如表2所示,其中10 mm处缺陷位置较浅,尺寸较大,设置其目的是同其他缺陷信号作对比,同时保证互不干扰的情况下增加检测缺陷的类型。

图10 缺陷信号幅值曲线

图11 试样结构示意

表2 缺陷参数

2.2 聚氨酯胶层的超声检测

2.2.1 实验仪器及调试

实验检测系统包括超声激励与接收模块、信号采集模块、检测探头、PC控制与显示模块、待检测工件,工作过程为:超声激励发出超声波作用于待检测工件,而后信号采集模块从信号接收模块采集超声信号传输到PC上位机进行显示,通过分析波形可得出材料结构内部缺陷情况。检测系统示意图如图12所示。

图12 检测系统示意图

实验设备采用的是三丰电子科技有限公司的多通道数字超声波探伤仪,包含信号激励、接收、信号采集模块,具有8个专用探伤通道,工作频率在0~15 MHz,信号显示为A扫信号,垂直线性度和垂直线性度分别≤1%和3%,分辨率大于30 dB,波形采样率为100 MHz,增益总量为100 dB,探伤仪的超声脉冲的激励电压调制为400 V,脉冲宽度为40 ns,检波方式为射频检波。纵波超声换能器采用的是汕头超声研制的TGD942型2.5P6纵波直探头,频率为2.5 MHz,耦合剂为超声波探伤耦合剂,由于工件在加工时受到加工工艺的影响,所以声速可能和理论声速存在一定差别,在做缺陷检测前需对试块的波速和声程进行校准,校准的方式有两种,一种是先将纵波直探头放置在模拟试块中无预埋缺陷处,观察探伤仪上出现的较大回波峰值的波即是底面回波,同时在仪器上调节回波声速和声程的值让底面回波的位置与试块的高度一致,第二种是通过可视缺陷的位置来校准声速和声程,主要步骤和第一种类似,但不是观察探伤仪底波而是观察胶粘检测仪上的缺陷回波位置调整声速,前一种方式普遍适用于缺陷检测的校准,后一种主要应用于底波回波不明显、声衰减大、厚度大的材料,由于聚氨酯材料声衰减大、声速低并且底波幅值低,所以采用第二种方式对检测仪器进行声速和声程校准,校准后的回波声速为1 330 m/s、声程为31 mm即为该模拟试块中超声纵波的波速和传播声程,实验波速与理论波速大致相同,证明了仿真模型的正确性。

2.2.2 实验结果分析

在缺陷位置、大小已知的情况下,先在大缺陷位置处(大小为5 mm×2 mm)进行检测以观测缺陷回波信号与底面回波信号,得到如图13所示的声程-幅值曲线图,纵坐标为幅值,横坐标为距离检测表面距离即声程。从图中首先可看到较明显的始波信号,因为是一发一收的形式,始波信号最快返回探头,其次在声程2~4 mm之间出现了一些极大极小值的波形区域,通过探头参数计算可得近场区长度N

为2.82 mm,因此在该区域的为近场区干扰信号;接着在声程11~12 mm处接收到了缺陷回波,与预埋位置大致相同;最后出现的为底面回波信号,由于超声波传播过程中经过有缺陷的位置,所以底面回波信号的幅值有所减小。

图13 长度为5 mm,深度为10 mm缺陷超声信号

为了进一步分析超声波与聚氨酯胶层中不同大小缺陷的响应情况,分别对预埋的缺陷进行检测,得到预埋位置深度为21 mm的缺陷超声信号,如图14所示。同样地,缺陷尺寸不会影响始波信号,所以不同大小脱粘缺陷的始波信号是一致的,而且也会存在探头近场区干扰信号,而缺陷回波信号的幅值则会随着缺陷长度的增加而增加,而底波回波信号的幅值则会随着缺陷长度增大而减小,也反映了回波幅值随脱粘长度的变化规律,与仿真结果相一致,表明了仿真模型的有效性和真实性。在此规律下我们同样可建立回波幅值与脱粘长度的量化关系模型如图15所示,这与仿真结果中得到的关系是一致的,因此我们可依据这种变化规律来对车窗胶接结构中出现的脱粘缺陷进行定量分析。

图14 相同深度,不同长度缺陷超声响应信号

图15 回波幅值与脱粘长度关系模型

3 结束语

本文采用仿真与超声检测实验相结合的方法,先建立了车窗胶接结构有限元仿真模型,研究脱粘检测中超声的传播以及超声波与缺陷相互作用的规律,分析了超声波与不同脱粘长度缺陷的相互作用规律,然后搭建超声检测实验系统,对含有深度在10 mm和21 mm,长度从1 mm、1.5 mm、2 mm、3 mm、5 mm长度的缺陷模拟试块进行检测。实验结果表明:超声缺陷回波幅值会随着脱粘长度的增加和增大,两者之间直接存在关系,同时底波会随着缺陷的增大而减小,可以依据此关系来进行脱粘检测定量分析,同时也验证了仿真模型的正确性和可靠性,为动车车窗胶接结构的量化分析提供了理论依据。