浅析输油管道完整性管理对内腐蚀判断的促进关系

2022-06-01赵述合

赵述合

摘 要:临濮线管道投运时间已经达到42年以上,运行油品多样,硫化氢含量从5PPm至2000PPm不等,通过管道完整性管理,可提前获知输油管道平稳运行过程中存在的风险点和缺陷点,保障输油管道的稳定运行。简要阐述了管道完整性管理相关内容以及管道内腐蚀数据的复核情况,以临濮线输油管道为例,开展管道检测评价,为同类工作提供参考。

关键词:输油管道;完整性管理;管道高程;内检测;金属损失;剩余使用强度

埋地输油管道输送一般含有水分、H2S、CO2、Cl-等不同介质,易使管道内外壁产生腐蚀,严重者可导致穿孔、失效,继而引发环境污染事故、周边人员伤亡事故及管道企业因停输造成的经济损失。开展管道完整性管理和管道内检测能提前发现腐蚀缺陷部位或腐蚀点,提前做好防护并维修,有效保障管道的安全运行。以临濮线埋地输油管道为例,简单阐述管道完整性检测评价的应用实践。

1 管道完整性管理重要环节

1.1 数据采集

输油管道数据采集包括勘察、设计、采购、施工、检测检验、终交验收、投产、运行、维护、废弃等全过程或全周期数据;可按数据属性分为管道属性数据、管道环境数据、管道维护管理数据、历史失效数据以及管道泄漏、打孔、防洪防汛等应急预案。共形成了41张电子表格用以存放管道完整性数据,作为日常管理工作以及管道分析的支撑。

1.2 高后果区识别

依据GB 32167―2015《油气输送管道完整性管理规范》,高后果区识别方法和分级准则主要考虑因素有:高后果区等级、人口密集程度,管道周边是否存在公路、铁路、易燃易爆场所、自然保护区、特定场所以及水源地等。在数据采集基础上,结合GIS信息以及输油管道周边环境情况,按照管道中心两侧各200米范围对照标准给输油管道高后果区逐步分级。还需要识别出在该管段高后果区内对输油管道产生的威胁和原因,形成该高后区识别记录表单和高后果区识别统计表。

1.3 风险评估

埋地输油管道的风险评估一般采用定量、半定量、矩阵等风险评估方法。工作内容主要包括管段划分、失效可能性评价、失效后果评价和风险值计算。管段划分的原则是当相关数据出现重大的变更时及时更新分段点数据。综合输油管道介质、压力、温度、规格、投运时间、介质腐蚀性、人口密集度、防腐层状况和地区等级要求等对管线进行区段划分。管道失效可能性分析包括第三方施工破坏、腐蚀环境、设备设施及操作性能和管道本体安全方面,针对埋地输油管道运行阶段失效可能性进行评分量化。

失效后果评分主要从原油泄漏后的危害性、泄漏量、扩散区域、人口密集度、地貌环境、泄漏原因等方面,针对埋地输油管道失效后果进行评分。风险值为失效可能性分析得分与失效后果分析得分的两项维度确认,随后依据标准中推荐的风险等级划分办法开展风险等级划分。风险较高与高的管段应在后续的检验检测及运行维护过程中予以重点关注。

1.4 完整性评价

完整性评价工作主要包括管道检测及适用性评价。检测方法基本包括内检测、外检测以及建设期耐压试验。管道漏磁、几何变径内检测技术因其直观性、准确性及快捷性得到广泛应用。适用性评价是对含有缺陷或损伤的管道进行的一种评价,以确定在预期的工作条件下是否可以继续安全平稳高效运行。现场检测工作结束后,对发现问题的管道进行适用性评价,以确定输油管道运行参数、维修计划与下次定期检验日期。适用性评价分为应力分析、强度评估、剩余寿命预测和材质材料适用性评价。

2埋地输油管道检测评价

2.1 管道基本状况及数据采集

临濮输油管道于1979年7月投产,介质为原油,螺旋管材质为16Mn、A3F、T/S52K、SM41B,直缝管材质为L320、L360、L360M、L415,设计压力为4 MPa,规格为Φ377×7/8 mm,全长约253.8 km,采用沥青玻璃丝布、智能夹丝带、3G、3PE以及粘弹体+光固化防护,强制电流阴极保护站9个,全线阴保率均达到98%以上。管道全线分布在平原地区,土壤为沙土、黏土、亚黏土等。采集数据包括基础信息、管道中心线、周边环境、管道附属设施、第三方交叉信息,以及运行参数、阴极保护、检测维护、管道风险和应急管理等数据。

2.2 高后果区识别

依据GB 32167―2015《油气输送管道完整性管理规范》,聊城站共识别出18处高后果区。

2.3 风险评估

临濮管道主要的危害因素为管道腐蚀和机械损伤,腐蚀主要包括化学腐蚀和电化学腐蚀;其中机械损伤主要包括第三方造成的损坏和打孔盗油等故意破坏。临濮线主要危害因素分析见下表。

2.4 完整性評价

完整性评价主要参照标准NACE SP0110-2010《Wet GasInternal Corrosion Direct Assessment Methodology forPipelines》的要求进行,分为预评价、间接检测、直接检测和适用性评价等。输油管道检测技术是将多种检测设备加载到清管器上,将原来用作清管的泡沫球、皮碗球、直板球、钢刷球等非智能的功能改为有信息采集、处理、存储等功能的智能化、科技化输油管道缺陷内检测器,通过检测器在输油管道顺油流方向推动力运动,达到检测到输油管道内外腐蚀缺陷的目的,主要有几何变径检测球、漏磁感应检测球、超声波检测球。在1965年美国Tuboscope公司最早将漏磁无损检测技术成功应用在长输管道内检测,紧接着其它无损检测技术也相继产生,目前管道内腐蚀缺陷检测技术正日益广泛地应用在管道检测和管理中。据查证资料显示国外比较有名的检测公司有美国的Tuboscope、GE PII,英国的British Gas,德国的Pipetronix,加拿大的Corrpro,上述国家的管道内检测技术已经达到系列化和多样化。

内检测现场通球、收集信息以及数据分析完成后,根据开挖验证数据来验证内检测数据准确性的方法很多,其中确定度置信区间的评价方法是方法之一,它能充分判断出内检测工具的可靠性和精准度,并给出应用实例和方法,分析计算方法的局限性,在实际应用过程采取适当的策略和修正方式,以及明确内检测开挖验证数据验证内检测确定度的要求,具有很强的工作实际应用价值。

(1)Φ377 几何变形检测器

在清管作业完成之后,需要进一步确定管道的通过能力,几何变形检测器将实现管道的机械几何尺寸测量,进一步确定管道的通过能力,以此确定管道是否可以进行漏磁检测,若不满足要求,则对问题管段进行改造。几何变形检测器由机械变形传感器、计算机数据处理系统、定位系统组成,几何变形检测器在管道中由输送介质推动,完成管道机械变形检测工作。

(2)Φ377 漏磁检测器

漏磁法检测是无损检测的重要手段之一,它通过测量被磁化的铁磁材料工件表面的泄漏磁场强度来判断工件缺陷的大小。管道漏磁内检测系统(俗称智能PIG)以管道输送介质为行进动力,在管道中行走,对管道进行在线无损检测,是当前国内外公认的主要管道检测手段。该系统在管道正常运行情况下对长输油、气管道进行检测,完成管道缺陷、管壁变化、管壁材质变化、缺陷内外分辨、管道特征(管箍、补疤、弯头、焊缝、三通等)识别的检测,可提供缺陷面积、程度、方位、位置等全面信息。

(3)IMU 檢测(中心线测绘)

中心线测绘检测器是搭载在管道检测总体(PIG)上,利用惯性组合检测技术,可以进行管道轨迹精确绘制,以达到测绘管道轨迹和位移监测的目的。中心线测绘检测器以 IMU 为基本测量单元,结合 GPS 和里程计信号构成组合测量方式,每 1~2km 用 GPS 信号进行一次位置修正,用里程计数据进行实时速度修正,实现高精度的位置测绘。在管道检测完后,系统将所有数据下载到地面计算机中,结合地面高精度参考点 GPS 位置信息,利用组合导航软件进行数据处理,得到整条管线的位置参数及管道中心线轨迹图。

2.4.1 评价方法确定

结合数据采集和前次检测结果,由于沙漠地区干旱缺水,因外腐蚀引起的管道失效不占据主导地位,预测管道内腐蚀为该区域埋地管道的主要失效原因。据此判别管道的主要失效模式,确定的检测方法为内腐蚀直接检测和内检测。

2.4.2 内腐蚀检测结果

(1)预评价

进行数据采集及可行性分析,结果表明该管道基础数据基本齐全,输送介质为含硫原油,蜡基或沉积物,符合开展内腐蚀直接检测评价的条件。

(2)间接检测

主要通过高程测绘、防腐层破损点、流体分析等,确定管道的易腐蚀点,为确定直接检测位置提供依据。其中高程测绘采用晟利5028+GPS现场采集数据,绘制管道的高程分布图。流体分析内容是计算管道的临界倾角,结合管道运行压力与管道高程差距,辨别输油管道中存在可能积水部位或者腊基、层积物等杂质的位置,确定最有可能发生腐蚀的区域。通过估算得出管道实际倾角和临界倾角。通过流体分析结果确定内腐蚀可能发生的位置,从而确定直接检测开挖位置。

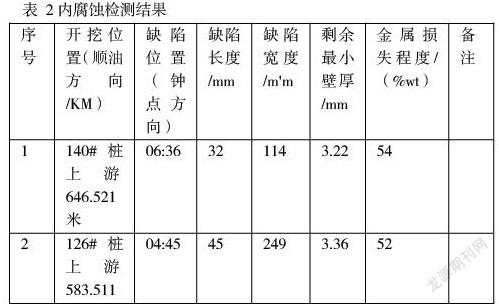

(3)直接检测。采用管体内壁漏磁与超声波测厚组合检测技术,对开挖坑处的管道进行内腐蚀检测,结果见表2。

2.4.3 内检测结果

本次内检测主要参照GB/T 27699―2011《钢制管道内检测技术规范》的要求进行,管道变形采用Φ377几何变径内检测器,95%导向板;管道腐蚀采用漏磁内检测器,赵寨子站至聊城段共检出147处金属损失,金属损失类型一般1064处,环向凹槽127处,环向凹沟1188处,坑状腐蚀775处,轴向凹沟17处。金属损失程度内壁金属损失程度<10%的114处,外壁1910处;10%金属损失程度<20%的内壁301处,外壁665处;20%金属损失程度<30%的内壁79处,外壁57处;30%金属损失程度<40%的内壁21处,外壁10处;40%金属损失程度<55%的内壁7处,外壁7处,合计内壁腐蚀522处,外壁2649处。

选取7处金属损失程度大于50%wt的缺陷进行开挖验证,与内检测结果吻合,与上述两处直接检测数据相符。

2.5 适用性评价

参照SY/T 6477―2017《含缺陷油气管道剩余强度评价方法》,依据TSG D7003―2010《压力管道定期检验规则-长输管道》第二十条“对检测中发现的危害管道结构完整性的缺陷进行剩余强度评估与安全评定”,选取前述7处金属损失程度大于50% wt的缺陷(包含金属损失程度最严重的缺陷)开展剩余强度评价,评价结果见表 9。根据临濮线内检测报告和剩余强度评价结果,临濮线输油管道在目前工况下的最大允许工作压力为3.85MPa,建议对管道缺陷进行整治修复并且不超过当前工况继续使用。

2.6整治缺陷修复

为了减少开挖对输油管道的扰动,一般内检测腐蚀缺陷开挖验证后直接依照CFR DOT 49部192、CFR DOT 49部195、API1160、国际管道研究会《管道修复手册》以及GB32167-2015的技术要求规范进行永久性修复。

根据《油气输送管道完整性管理规范》(GB 32167-2015),及公司检测中心对临濮线管道内检测和完整性评价,依据管道检测公司初步提交的临濮线(莘县-濮阳)内检测及完整性评价清单,在整治过程中各缺陷点严格按照公司方案批复要求开展缺陷整治工作,每一个缺陷点的开挖原则上不应超过3次,采用B型套筒进行永久修复,整治全过程应留有照片、影像等资料,确保了管道缺陷修复整治工作的严谨性和有效性。输油管道内检测可以帮助管道企业验证内检测设备是否符合检测要求,判断出检测结果的精确度和位置,为管道企业的安全运行和主体责任提供技术上的支持。

3 结语

管道高程的差异使得管道存在轴向动能的损失,尤其在高程攀升的管段。此时,输送介质中包含的水分、H2S(硫化氢)、CO2、Cl-(氯离子)等有可能在部分管道区域形成小范围堆积,随着时间的推移,在经过一系列的化学反应后,相对于普通管段更容易造成管道内腐蚀。

截至目前为止,埋地输油管道开展完整性评价与检测是行之有效的安全管理措施,但是仍然会存在死角,主要表现在输油管道数据采集未能实现百分之百完整且准确。未来更加完整、有效的完整性数据信息将会对管道内检测以及管道完整性评价起到更有力的支撑、验证作用。

参考文献:

[1]《GB 32167―2015油气输送管道完整性管理规范》

[2]《GB T 27699-2011钢质管道内检测技术规范》

[3]《Q /SY 1267一2010 钢质管道内检测开挖验证规范》