交叉簧片柔性铰链设计

2022-05-31李宗轩张德福李清雅李云峰

吴 昊 李宗轩 张德福 李清雅 李云峰

1.中国科学院长春光学精密机械与物理研究所,长春,1300332.中国科学院大学,北京,1000393.中国科学院天基动态快速光学成像技术重点实验室,长春,130033

0 引言

柔性铰链是通过材料的弹性变形和其自恢复特性实现运动与力传递的结构[1-2],凭借结构紧凑、无间隙、无摩擦、运动精度高、制造工艺简单等优点[3],被广泛应用于光学仪器、现代空间探测、生物细胞微操作及微机电系统中[4-5]。

国内外研究机构对交叉簧片柔性铰链的研究已开展多年。GONCALVES等[6]研究了交叉簧片柔性铰链的轴漂、转动刚度及应力集中问题,设计了试验评估交叉簧片柔性铰链的适用性。MARKOVIC等[7]研究了铰链在最小转角范围与转动刚度情况下的稳定性,证明交叉簧片柔性铰链可以应用于MEMS等超高精度领域。刘浪等[8]基于Awtar提出的简化模型揭示了柔性铰链的翘曲变形机理,建立了柔性铰链的翘曲模型。杨淼等[9]基于Euler-Bernoulli梁理论建立了铰链末端载荷与铰链变形之间的关系,改善了等截面铰链轴漂大的问题。上述研究中,将交叉簧片柔性铰链用于光学反射镜支撑结构却鲜有报道,也没有一种简单、精度高的设计方法被提出。

交叉簧片型柔性铰链属于分布柔度型铰链,由两个柔性梁成一定角度复合而成,具有转角行程大、应力分布、寿命长、易于加工装配等优点[10]。利用电火花线切割技术将一个空心圆柱体沿两个正交方向分别对称加工,即形成两个正交方向上具有相同柔度的交叉簧片型柔性环节,相比切口型柔性铰链,该柔性铰链具有以下优点:回转中心不集中,可以减少应力集中;柔性环节呈一定角度,在不增加有效铰链长度的情况下减小应力集中。

本文提出了一种新型交叉簧片型柔性铰链,利用卡氏第二定理对其进行分析,推导出交叉簧片型柔性铰链刚度的计算公式,分析了直梁长度、直梁高度与空心圆柱体厚度对交叉簧片型柔性铰链刚度的影响。同时,对铰链进行了实例设计,并进行了有限元仿真与实验验证。通过三种方法所得结果验证利用卡氏第二定理设计分析交叉簧片柔性铰链的准确性。

1 交叉簧片柔性铰链刚度计算公式

1.1 交叉簧片柔性铰链结构

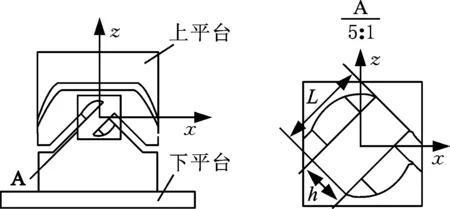

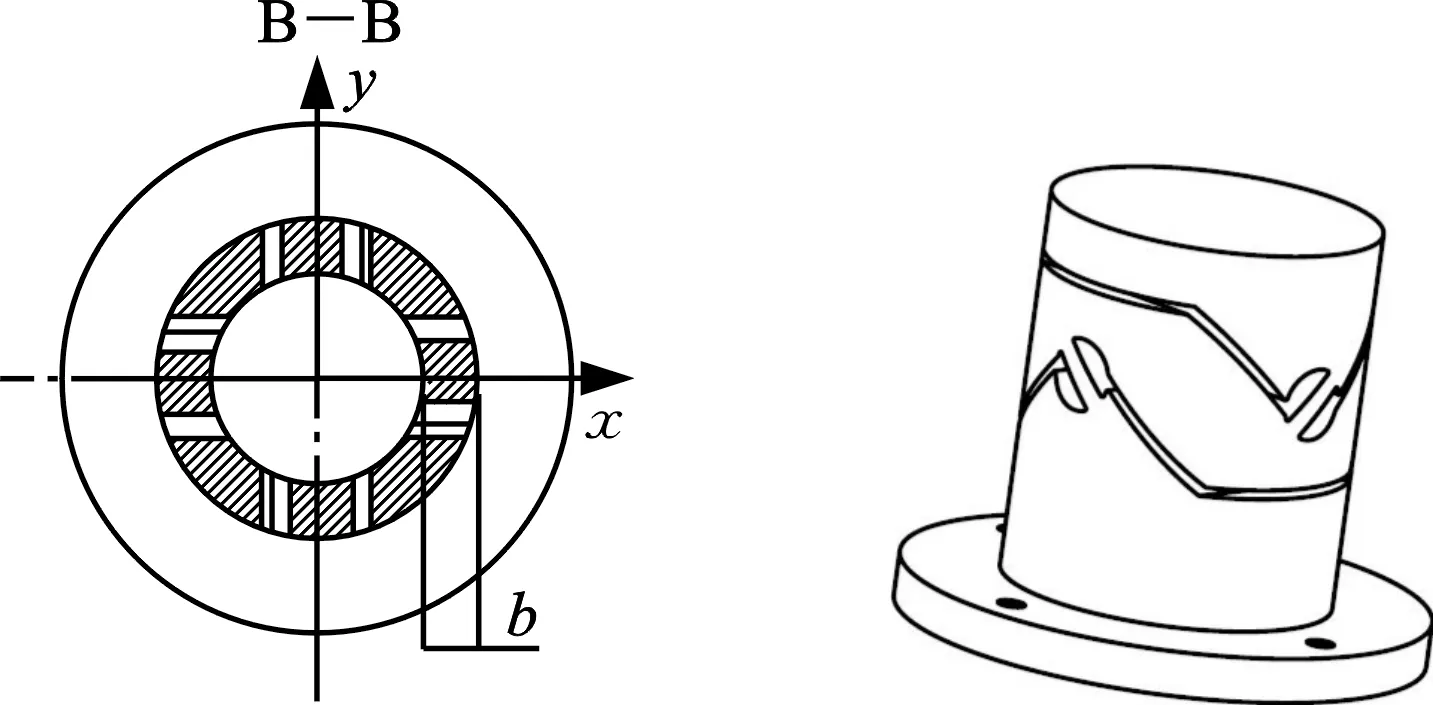

根据某光学仪器对光学元件的柔性支撑的要求给出柔性铰链的设计指标,见表1。此光学元件的柔性支撑要求在运动方向上具有较大的柔度,而在非运动方向上具有较小的柔度。根据以上要求,对空心圆柱体进行线切割,形成4处尺寸完全一致的簧片柔性环节,为光学元件提供绕两轴进行转动而限制其他方向自由度的约束。设计的交叉簧片型柔性铰链如图1所示。

表1 交叉簧片柔性铰链设计指标Tab.1 Design index of cross-spring flexural hinge

(a)铰链正视图 (b)铰链柔性环节局部放大图

(c)俯视剖视图 (d)正三轴测图图1 交叉簧片柔性铰链结构图及参考坐标系Fig.1 The structure diagram and reference coordinate system of the cross-spring flexural hinge

图1中,影响交叉簧片柔性铰链刚度的主要结构参数如下:单根直梁的长度L,单根直梁的高度h和空心圆柱体的壁厚b。其中,单根直梁高度h受直梁长度L的约束,而空心圆柱体壁厚b与直梁高度h、直梁长度L完全独立。

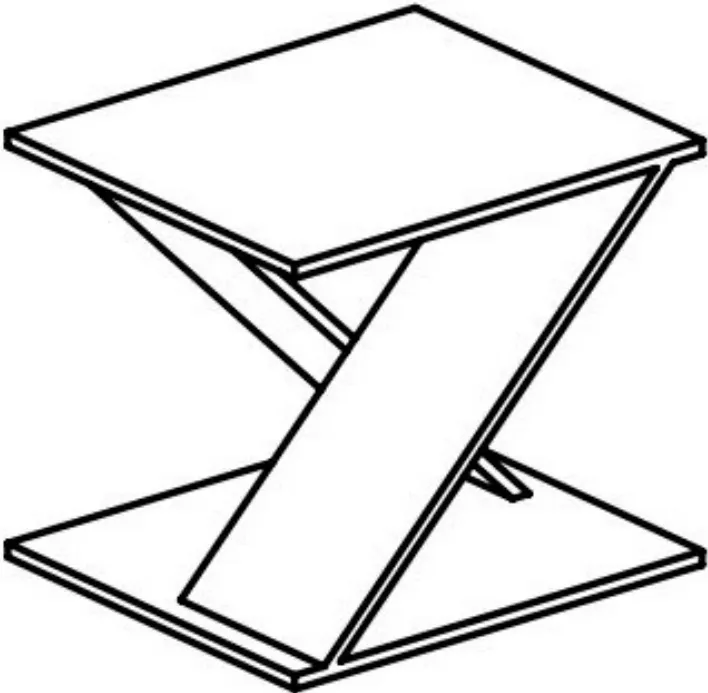

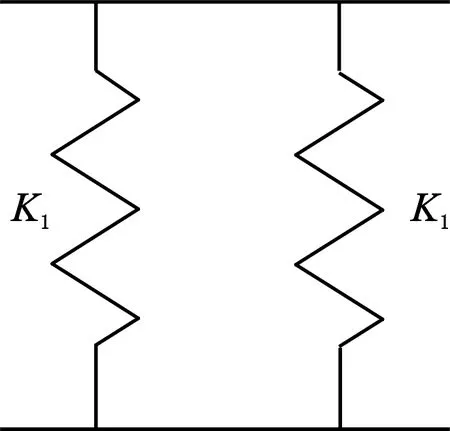

在单一轴运动方向上,交叉簧片型柔性铰链可简化为一个交叉铰链柔性环节,图2所示为交叉簧片柔性铰链,展现了最简单的设计,当外部载荷作用在转动平台时,通过梁的分布式柔性变性来实现转动平台相对于固定平台的转动,它可以等效为在运动方向上两个直梁的并联,等效力模型如图3所示。根据串并联弹簧原理[11],可以得到交叉簧片铰链的刚度K:

K=2K1

(1)

式中,K1为单一直梁的刚度。

图2 交叉簧片型柔性铰链结构Fig.2 The structure of cross-spring flexural hinge

图3 铰链受力等效力模型Fig.3 Equivalent model of the load of the hinge

1.2 交叉簧片柔性铰链单一直梁柔度矩阵计算

对交叉簧片柔性铰链进行计算时,为了便于铰链柔度计算公式的推导,做以下假设[12-14]:①铰链的变形只发生在直梁部分,忽略其他部分的变形;②将铰链等效成小变形悬臂梁;③铰链一端固定,铰链的弯曲变形由力和弯矩产生,考虑轴向载荷的影响,忽略剪切和扭转的影响。

基于以上假设,铰链下平台完全固定,作用于转动平台的力分解为轴向载荷和纯弯矩,受力分析如图4所示。柔性铰链单一直梁受力情况简化为悬臂梁,如图5所示。

图4 铰链受力参数模型Fig.4 Parameter model of the load of the hinge

图5 单一铰链受力分析Fig.5 Single hinge force analysis

根据卡氏第二定理,可得柔性铰链在1点的变形量与载荷的关系:

(2)

式中,F1x、F1y分别为单一铰链在1处x向与y向受力;M1z为单一铰链在1处绕z轴弯矩;矩阵中的每个元素Ci-j称为柔度因子;u1x为1点在力F1x的作用下沿x轴的微小线性位移;u1y为1点在力F1y的作用下沿y轴的微小线位移;θ1z为1点在弯矩M1z的作用下绕z轴的转角。

根据互等定理,Cθ-Fy=Cy-Mz,并且对位移矢量应用卡氏第二定理,有

(3)

其中,U为材料的变形能。由材料力学知识可知,变形能表达式为

(4)

Fx=F1xMz=M1z+F1y(L-x)

A(x)=bhIz=bh3/12

式中,Mz为绕z轴的力矩;E为材料的弹性模量;A(x)为铰链的横截面面积;Iz为绕z轴的转动惯量;h为横截面上任意一点的厚度。

求得铰链的形变为

(5)

其中,积分变量分比为

(6)

结合式(1)~式(3),求得交叉簧片柔性铰链各个柔度分别为

(7)

1.3 交叉簧片柔性铰链刚度的计算与分析

图6 铰链在z轴方向受力示意图Fig.6 Schematic diagram of the load of the hinge in the z-axis direction

柔性铰链在z方向的总位移

z=F1xCx-Fxsinθ+F1yCy-Fycosθ+M1zCy-Mz

(8)

由公式K=Fz/z可得铰链在z轴方向的刚度

(9)

铰链在受力Fz的情况下,可由式(1)计算转动角度θ1z:

θ1z=Cθ-FyF1y+Cθ-MzM1z

(10)

由公式KM=M/θ1z可得柔性铰链在转动方向的刚度

(11)

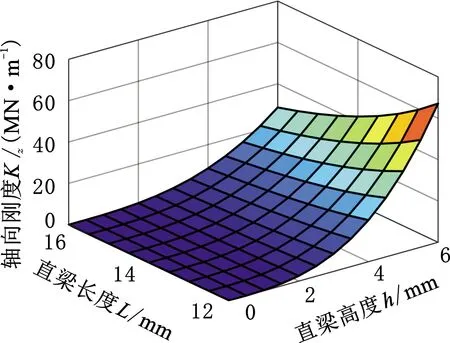

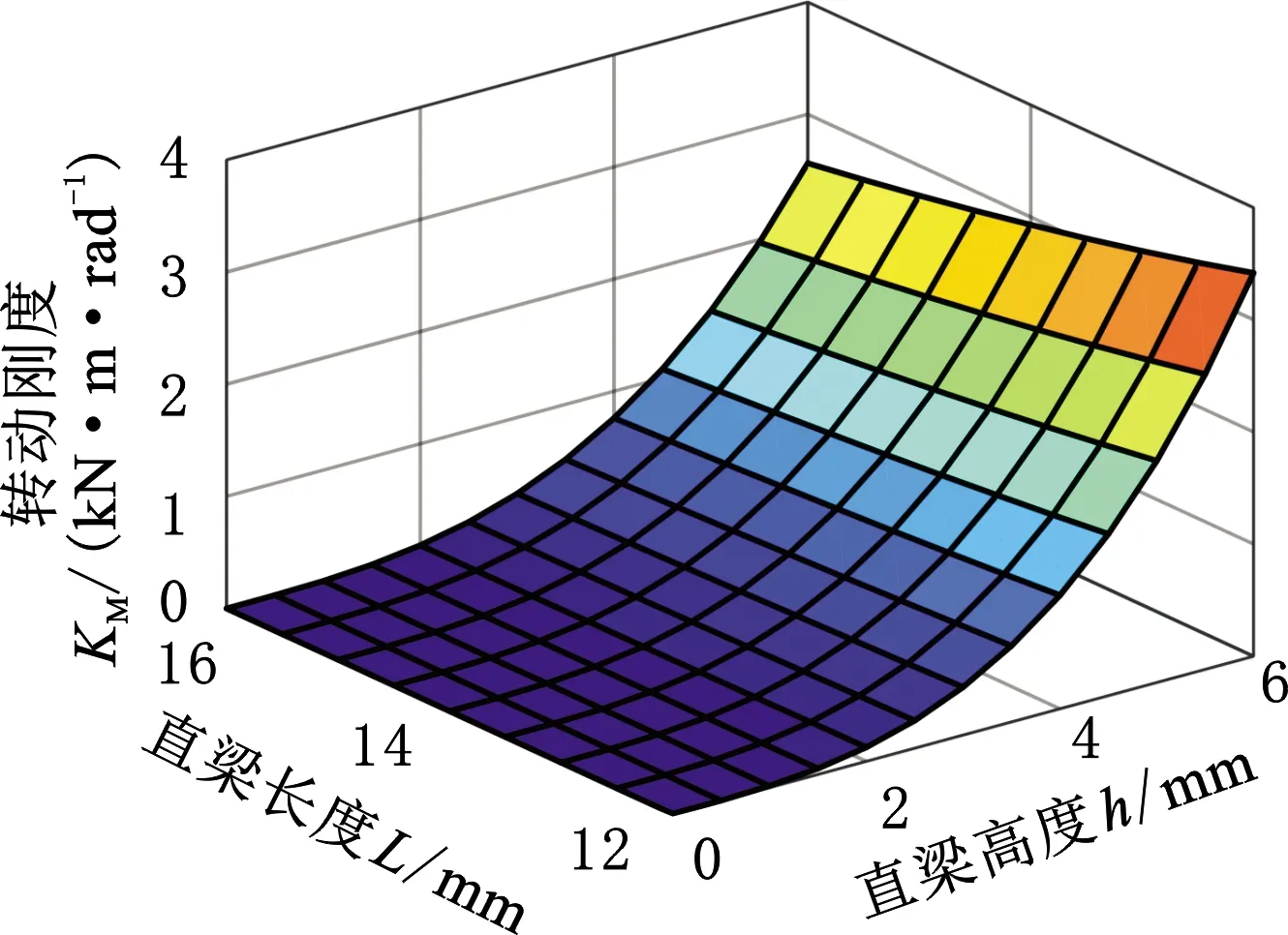

分析式(9)、式(11)可知,铰链轴向刚度Kz与转动刚度KM与E、b成正比,其他铰链结构参h、L均影响铰链的柔度性能,且其影响关系较为复杂。利用MATLAB对铰链刚度进行计算,分别分析轴向刚度Kz、转动刚度KM与h、L之间的关系。作轴向刚度Kz、转动刚度KM与L、h的关系图,图7所示为交叉簧片柔性铰链轴向刚度K随设计参数L、h的变化关系,图8所示为交叉簧片柔性铰链转动刚度KM随设计参数L、h的变化关系。

图7 交叉簧片柔性铰链轴向刚度Kz随设计参数 L和h的变化关系Fig.7 The relationship of the axial stiffness Kz of the cross-spring flexural hinge with design parameters L and h

图8 交叉簧片柔性铰链转动刚度KM随设计参数 L和h的变化关系Fig.8 The relationship of rotational stiffness KM of the cross-spring flexural hinge with design parameters L and h

根据图7、图8,对于铰链的轴向刚度Kz,在E、h一定的情况下,随着L的减小和h的增大而增大,且随h的变化较快;对于转动刚度KM,在E、b一定的情况下,随着L的减小和h的增大而增大,且随h的变化较快。

2 交叉簧片型柔性铰链实例设计

为寻找能满足主镜组件特殊要求且具有最佳性能的柔性铰链设计,需要寻找h、b、L的最佳值。根据金属材料性能手册,TC4(Ti-6Al-4V)具有强度高、密度小、比刚度高、膨胀系数小和机械性能好等优点,因此材料选择钛合金TC4,其弹性模量为106 820 MPa,泊松比为0.34,许用应力为895 MPa。

为了考虑载荷对交叉簧片型柔性铰链的影响,可以确定铰链在各力作用下的应力:

(12)

(13)

则铰链所受总应力

(14)

SMITH[15]对交叉簧片柔性铰链进行了计算,确定铰链行程在梁长10%以内时,铰链所受极限轴向载荷

(15)

将式(15)代入式(14),得到铰链最大转角θmax与最大应力σmax的关系:

(16)

令ε=h/L,将θmax=πα/180,σmax=895 MPa代入式(16),可得ε=0.31,保证铰链轴向刚度大于1.6×107N/m,将ε=0.31代入式(9),可得b≥15.8 mm。

又由于在光学组件中,空心圆柱体尺寸受光学元件尺寸限制,其中外径尺寸d=73 mm,b≤16 mm。有15.8 mm≤b≤16 mm。

保证铰链转动刚度大于1500 N·m/rad,将ε=0.31代入式(11),可得

bh2≤4.0768×10-7h≤5 mm

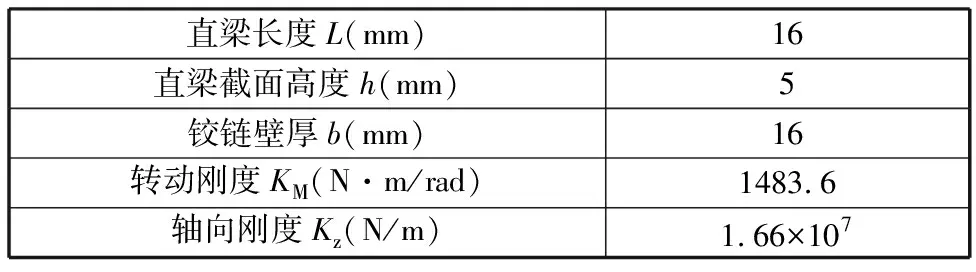

由式(13)可知,为保证正应力最小,则b=16 mm,h=5 mm,此时L=16.13 mm,为保证最大转角满足设计要求,可令L=16 mm。

至此,决定交叉簧带柔性铰链的全部尺寸都已确定,并且能够满足设计要求。实例设计的交叉簧带柔性铰链的尺寸参数见表2,交叉簧片柔性铰链实物如图9所示。

表2 设计实例结构参数Tab.2 Structural parameters of design case

(a)正视图 (b)侧视图图9 交叉簧片柔性铰链实物Fig.9 The prototype of cross-spring flexural hinge

3 实例验证与分析

3.1 铰链刚度有限元数值分析

根据上述尺寸设计参数,利用Patran/Nastran软件对铰链进行有限元分析。为模拟交叉簧片柔性铰链的工作情况,有限元分析的约束条件为柔性铰链下平台施加6个自由度的约束,距离上平台中心10 mm处施加转矩。分析得到铰链Y向最大位移为ΔZ′,代入下式[16]可求得有限元计算转动刚度:

其中,M为施加的单位转矩;d=73 mm为交叉柔性铰链的外直径。施加转矩与有限元的数值计算结果见表3。

表3 施加转矩与有限元数值计算结果Tab.3 Applied torque and finite element results

3.2 铰链转动刚度的测量

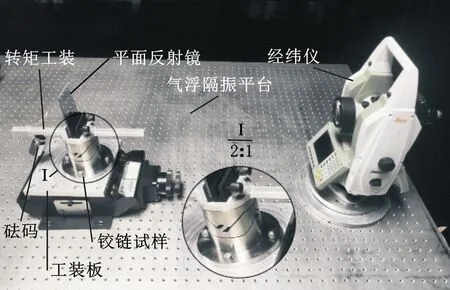

为了验证利用卡氏第二定理方法设计交叉簧片柔性铰链的可行性,本文搭建了图10所示的光学测试平台[16],实验中所采用的柔性铰链为具有2正交方向的交叉簧片柔性环节的柔性铰链,即4个直梁周向布置的形式。具体实施方案如下:在扭转工装距离铰链轴线l=0.1 m处悬挂质量为MG的砝码,其中砝码通过逐次增加200 g的方式进行悬挂,砝码对铰链产生转矩,在转矩的作用下铰链发生变形,此时平面反射镜发生转动,利用经纬仪测量悬挂砝码前后平面镜角度变化量α,此角度偏差即为交叉簧片柔性铰链上平台在转矩作用下的转动角度。

图10 光学测量实验Fig.10 The test of optical measurement

根据实验测量的转动角度求得转动刚度

Kθ=lMG/α

其中,l为砝码与铰链轴线的直线距离;α为平面镜角度变化量。实验测得铰链转动角度与转动刚度计算值见表4。

表4 实验测量角度与转动刚度计算值Tab.4 Experimental measured angle and rotational stiffness value

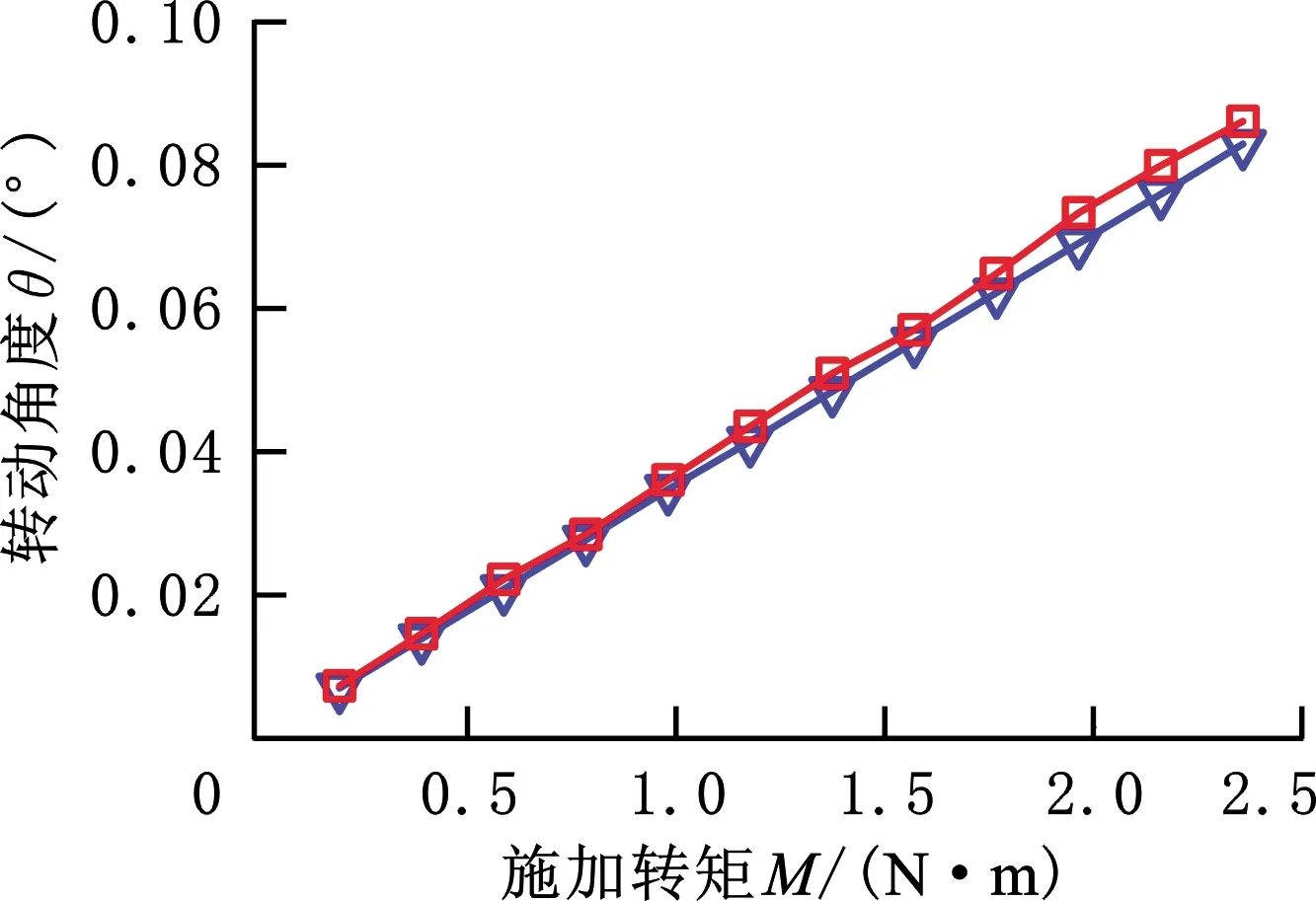

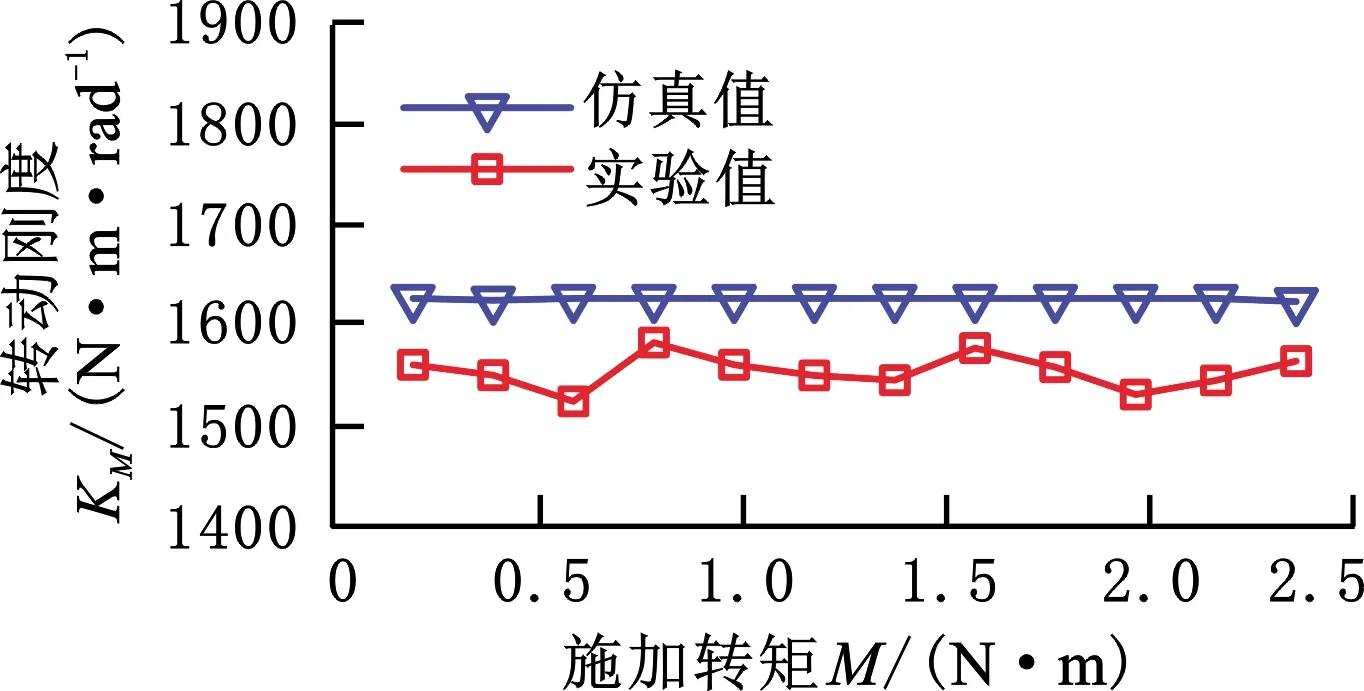

图11、图12所示分别为施加不同转矩的情况下,转动角度与转动刚度的仿真结果与实验结果对比曲线。在不同转矩情况下,铰链转动角度仿真值与实验值较为接近,最大误差为6.33%,且实验测得转动角度均大于仿真计算所得到的转动角度;铰链转动刚度仿真值稳定在1625.9 N·m/rad,通过对比计算,实验值与仿真值最大误差为6.31%,解析解、仿真值与实验值的最大误差为8.7%。上述结果验证了利用卡氏第二定理方法设计交叉簧片柔性铰链的可行性。

图11 铰链转动角度的仿真值与实验值对比Tab.11 Comparison of simulated and experimental values of hinge rotation angle

图12 铰链转动刚度的仿真值与实验值对比Tab.12 Comparison of simulated and experimental values of hinge rotation stiffiness

3.3 误差分析

铰链转动角度的仿真值与实验值最大误差为6.33%,铰链转动刚度的解析解、仿真值和实验测量值三者最大误差为8.7%,证明了理论推导过程及其结果的准确性。虽然设计值、有限元数值计算与实验测量值一致性满足要求,但还是有必要对误差源进行分析。首先在对铰链转动刚度与轴向刚度求解过程中,建立铰链的悬臂梁等效模型基于一系列的假设,在实际中铰链变形过程较为复杂,因此这些假设引入了模型误差。其次,在有限元计算过程中,有限元程序是将连续体进行离散近似来计算的,从而产生了离散误差;而且有限元网格近似程度、程序算法等也会引入误差。最后,在测量过程中由人眼判断经纬仪是否瞄准,从而引入了人为误差。

4 结论

结果显示,转动角度的仿真值与实验值误差为6.33%,转动刚度的解析解为1483.6 N·m/rad、有限元仿真值为1625.9 N·m/rad和实验测量结果平均值为1558.1 N·m/rad,三者间的最大误差为8.7%,并从三个方面对误差源进行了分析。综上所述,卡氏第二定理能快速、方便、准确地对交叉簧片柔性铰链进行设计,同时,交叉簧片柔性铰链为其他铰链的设计形式与方法提供了新思路。