酸性气硫回收装置尾气深度脱硫技改小结

2022-05-31刘立考

蔡 航,刘立考

(陕西渭河煤化工集团有限责任公司,陕西 渭南 714000)

1 概 述

长期以来,煤化工行业新建酸性气硫回收装置尾气排放执行的是《大气污染物综合排放标准》(GB 16297—1996)中要求的SO2含量≤550 mg/m3,无明确的行业专用排放标准。近年来,我国环境保护力度不断加大,废气排放标准持续提升,倒逼企业加大环保技改及资金投入,提标减排,践行社会责任。《煤炭清洁高效利用行动计划(2015—2020年)》中提出“大气污染物和污水排放要符合最严格的环保要求”。近期国家生态环境部批复的某煤化工项目环评报告指出,SO2排放必须满足《石油炼制工业污染物排放标准》(GB 31570—2015),据该标准,酸性气硫回收装置排放尾气SO2含量≤400 mg/m3,重点污染区域和环境容量已达上限的地区执行SO2含量≤100 mg/m3。

陕西渭河煤化工集团有限责任公司(简称陕西渭化)硫回收装置采用荷兰荷丰两级克劳斯(Claus)+低温SCOT(LT-SCOT)加氢还原工艺(在国内煤化工领域属首次应用)[1],接收处理300 kt/a合成氨装置(一期项目)、200 kt/a甲醇装置(二期项目)、400 kt/a甲醇装置(三期项目)3套装置低温甲醇洗系统产生的富H2S酸性气,酸性气中H2S含量为25%~40%(体积分数,下同),设计硫磺产量为10 kt/a。自2011年投产以来,因上游GE气化系统所用原料煤含硫量低,硫回收装置实际运行负荷仅约50%[2]。

陕西渭化酸性气硫回收装置中,在两级常规克劳斯反应器后增加一级加氢反应器和溶剂吸收系统,其中加氢反应器用于将克劳斯尾气中的SO2、单质硫和部分有机硫转化为H2S,再将过程气降温洗涤后送入吸收塔,通过甲基二乙醇胺溶液吸收过程气中的大部分H2S,经吸收后的过程气送焚烧炉充分焚烧后经烟囱排入大气,胺液经再生后循环使用,再生后的酸性气则返回克劳斯进气段。酸性气硫回收装置自2011年投产以来,经过持续的工艺操作优化和设备消缺,稳定运行状态下排放尾气SO2含量<400 mg/m3,满足GB 31570—2015要求,但未能进一步削减SO2排放量。

结合酸性气硫回收装置之设备实际运行状态和过程气组分分析结果,经技术人员分析,达到GB 31570—2015排放要求已经是工艺调优的极限,其主要原因有:① 甲基二乙醇胺溶液可以吸收过程气中绝大部分的H2S,但无法吸收其中的有机硫,而煤化工装置产生的酸性气中含有大量的CO2(CO2含量≥55%)和有机硫,经制硫炉燃烧后,过程气中有机硫含量增加,虽经催化水解和加氢还原,但未转化的有机硫随过程气进入焚烧炉,对排放尾气中SO2的贡献值约100~200 mg/m3;② 液硫池脱除气也会进入焚烧炉,进一步提高了尾气中SO2含量;③ 焚烧炉维持炉温所用的备用燃料气含硫约0.1%,完全燃烧后直接进入尾气,又进一步提高了尾气中SO2含量。换言之,就现有工艺系统来说,要进一步削减SO2排放量,需对酸性气硫回收装置尾气进行进一步脱硫处理。

2 深度脱硫方案研究

从同行和环保技术服务商获取的调研信息,目前酸性气硫回收装置尾气深度脱硫技术主要有如下两类。

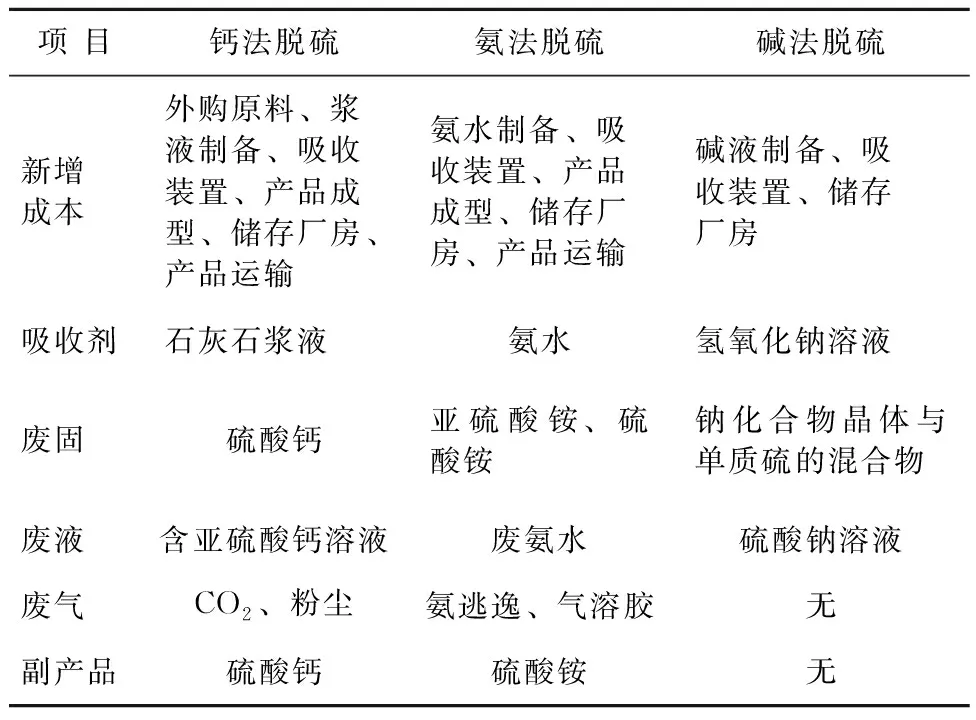

(1)在焚烧炉后增设选择性钙法、氨法、碱法单元等。此三种工艺路线理论上均能实现尾气中SO2含量的进一步降低,可达到SO2含量<50 mg/m3,三种深度脱硫技术的比较见表1。此类深度脱硫方案,除新增建设投资和日常运营费用外,还存在废气、废液、废渣处理难题,如钙法、氨法、碱法脱硫系统在实际运行中均存在堵塞、腐蚀等异常情况,且发生频率高;另外,钙法脱硫系统存在尾气夹带粉尘现象,氨法脱硫系统排出尾气常夹带大量的NH3以及亚硫酸铵、硫酸铵,易形成气溶胶等,带来二次环保问题。

表1 钙法、氨法、碱法深度脱硫技术比较

(2)利用企业现有的锅炉烟气脱硫系统,将酸性气硫回收装置克劳斯尾气直接送入锅炉掺烧,或经焚烧炉焚烧回收热量后送至锅炉烟气脱硫系统进一步处理。此种技术路线的实现是基于酸性气硫回收装置排放尾气流量远低于锅炉烟气量,即使克劳斯尾气直接送入锅炉掺烧,其SO2贡献总量也显著低于锅炉燃料煤含硫总量。此改造仅需考虑酸性气硫回收装置运行压力调整、输送距离、脱硫系统受气温度及管道腐蚀,相对钙法、氨法、碱法脱硫工艺来说,投资省,运行费用低,操作简单,且不产生额外的污染物(并入烟气脱硫系统集中处理),具有显著的优势。

适逢陕西渭化对现有煤粉锅炉烟气脱硫系统进行提标改造,基于各深度脱硫方案的特点,结合企业的实际情况,陕西渭化决定将酸性气硫回收装置尾气送往锅炉烟气脱硫系统进行处理。

3 深度脱硫技改需解决的问题及具体措施

陕西渭化拟提标改造的锅炉烟气脱硫系统为循环流化床锅炉烟气脱硫系统(CFB-FGD),改造后的工艺流程为:锅炉出口烟气→原除尘器→原送风机→吸收塔→布袋除尘器→脱硫送风机→烟囱排放。系统主要由烟气系统、吸收塔、吸收剂供应、脱硫灰再循环及外排、工艺水系统、布袋除尘器等组成。从锅炉出来的烟气除尘后经主烟道从底部进入吸收塔,与喷入的熟石灰和循环脱硫灰充分混合并反应,同时在吸收塔文丘里出口段设喷水装置,用以降低烟气温度并加快反应,以脱除烟气中的SO2、SO3等有害物质,经脱硫后净烟气中SO2含量≤35 mg/m3。酸性气硫回收装置尾气深度脱硫技改的实施,主要需对锅炉烟气脱硫系统余量进行校核以确定工艺方案,其次需对管道输送和安全联锁设置方面进行考虑,具体内容及解决措施如下。

3.1 烟气脱硫系统余量校核及工艺方案确定

首先,酸性气硫回收装置大幅度加减负荷时,存在风气比失调状况,尾气中SO2含量远高于其稳定运行值;其次,当前SCOT加氢单元运行,其尾气中SO2含量约0.02%~0.04%,若SCOT加氢单元出现故障或者跳车,则必须将克劳斯尾气直接送入焚烧炉处理,克劳斯尾气中(H2S+SO2)含量约0.5%~0.7%。综合以上两方面进行考虑,将酸性气硫回收装置尾气SO2含量的校核值选定为1%,按照系统满负荷尾气流量及温度数据交由锅炉烟气脱硫系统设计方进行校核:尾气典型组分为CO221.2%、N257.5%、H2O 15.2%、O25.4%、SO21.0%,尾气压力为常压、温度260 ℃,尾气最大流量约6 700 m3/h;锅炉烟气脱硫系统设计压力-1 kPa,设计入口最大烟气量(含陕西渭化酸性气硫回收装置尾气)622 000 m3/h,脱硫吸收塔入口烟气温度141~149 ℃、入口烟气压力-500 Pa、入口烟气SO2含量1 900 mg/m3(干态)。可以看出,酸性气硫回收装置的尾气量、SO2总量分别相当于锅炉烟气脱硫系统总烟气量的1.1%、SO2总量的16.3%,锅炉烟气脱硫系统余量满足同步处理酸性气硫回收装置尾气的需求,且硫回收装置尾气量及温度对脱硫吸收塔入口温度的影响也应该很小。最终锅炉烟气脱硫系统工艺设计方确认,并入酸性气硫回收装置尾气,仅需适当调整脱硫剂的加入量即可保证烟气达标排放。

3.2 管道输送方面

酸性气硫回收装置至锅炉烟气脱硫系统的距离较远,尾气输送管道长约500~800 m,且尾气接入口在陕西渭化3套锅炉烟气脱硫系统前,设计上需考虑设备及管线材质的选用,并考虑管线保温及伴热——保证尾气入脱硫塔前满足其所需的压力和温度。

(1)对酸性气硫回收装置至锅炉烟气脱硫系统所经地段进行现场勘查,现有管廊位置有限且支撑较弱,需另铺设管道基础,管道架设工作量大。由于尾气输送距离较长,考虑到酸性气硫回收装置设计运行压力为微正压,改造方案拟在尾气出口处设置送风机(2台送风机,一开一备),送风机最大风量10 000 m3/h、全风压12 200 Pa,增压后的尾气出口管线内径约406 mm。

(2)改造方案拟对尾气管线采用岩棉保温,考虑热损后,尾气进入锅炉烟气脱硫系统的温度约190 ℃,远高于水汽的凝结温度,可使SO2/SO3露点腐蚀减少;尾气外送管线材质采用20#钢,与焚烧炉之废热锅炉换热管材质一致。

3.3 安全联锁设置方面

本项技改需增设的安全联锁系统应着重考虑,其设置目的是保证酸性气硫回收装置作为全厂性环保设施能安全、稳定运行,具有独立性。经技术人员研究,拟在送风机出口设置流量联锁,当尾气流量低低达到联锁动作值时,联锁启动备用送风机,送风机联锁启动设有延时保护,备用风机启动后将自动加载到跟踪转速。

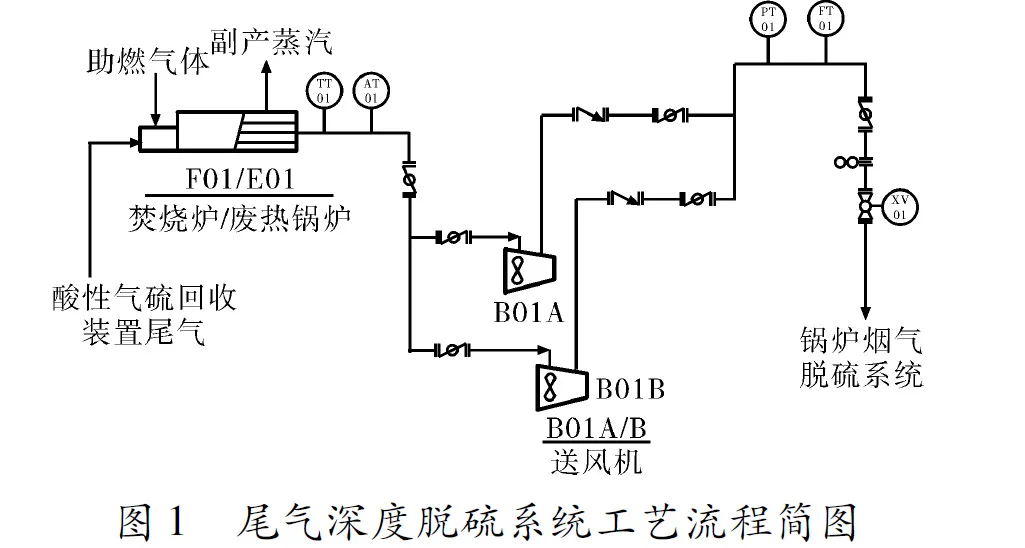

3.4 尾气深度脱硫系统工艺流程(图1)

4 尾气深度脱硫系统运行控制要点

陕西渭化尾气深度脱硫技改项目于2018年5月立项,历经技术交流、招标、采购、土建、安装及调试,项目于2019年3月投入试运行。

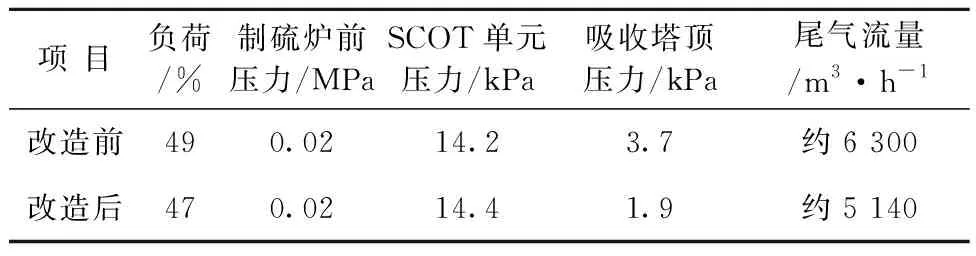

(1)送风机采用变频控制模式,其操作需参考酸性气硫回收装置内各压力示数,如制硫炉压力、SCOT反应器前压力、吸收塔顶压力、送风机出口管道压力(PT-01)及送风机出口流量(FT-01),通过调整送风机转速,改造后酸性气硫回收装置的运行几乎未受影响(如表2)。

表2 尾气深度脱硫技改前后酸性气硫回收装置工况

(2)送风机出口设置流量联锁(FICAS-01),当联锁动作后,中控岗位(人员)需注意工况变化,根据酸性气硫回收装置压力及负荷调整送风机转速,保证装置安全、稳定运行。FICAS-01数值可根据实际运行情况予以修改,以满足低负荷工况所需。

(3)如送风机(B01A或B01B)跳车,在锅炉烟气脱硫系统正常运行情况下,脱硫系统前烟道为负压,此种情况下可通过调整焚烧炉调温空气量或稍减酸性气负荷控制焚烧炉压力上涨趋势,短时间内并不会造成酸性气硫回收装置制硫炉压力持续上涨而联锁停车,有足够的时间可启动任意1台送风机(B01A或B01B)。

(4)送风机独立于锅炉烟气脱硫系统之外,锅炉跳车并不会联锁烟气脱硫系统跳车,酸性气硫回收装置尾气仍可继续送锅炉烟气脱硫系统;如尾气进入锅炉烟气脱硫系统前的气动切断阀故障关闭,此时酸性气硫回收装置压力上涨较快,应立即手动停车处理。

(5)增设送风机后,酸性气硫回收装置的常规点火升温步骤前需增加一项,即确认锅炉烟气脱硫系统具备受气条件,启动送风机(B01A或B01B)并加载至一定转速。

(6)酸性气硫回收装置务必保证过程气中的H2S在焚烧炉中完全氧化,控制焚烧炉炉温≥650 ℃,控制尾气中过氧量在3%~5%,以防出现环境污染事故。

(7)实际运行中,酸性气硫回收装置的尾气量在5 000 m3/h左右,尾气中SO2含量为0.02%~0.04%,远低于设计校核值,对锅炉烟气脱硫系统运行的影响很小。

5 结束语

陕西渭化酸性气硫回收装置尾气送往3套锅炉烟气脱硫系统的管线改造已于2020年5月前陆续完成,可实现3套锅炉烟气脱硫系统按需切换,对硫回收装置尾气进行深度脱硫。技改后近2 a的运行情况表明,硫回收装置未因锅炉方面的原因停车,锅炉烟气脱硫系统亦运行较稳定,未发生过因硫回收装置尾气导致的SO2长时超标排放事故;整条尾气输送管线沿途保温完整,热损较小,尾气温度大致在190~260 ℃,低点导淋无冷凝水排出;因尾气中SO2含量较低,管线未见明显减薄或泄漏,此前考虑较多的管线腐蚀/泄漏问题暂未发生;送风机运行2 a后解体大修,未发现叶轮有明显锈蚀或结垢。

本项技改与陕西渭化现有的环保设施相结合,未新增酸性气硫回收装置尾气净化单元,技改项目占地面积小、投资少、运行成本低,实施后酸性气硫回收装置含硫尾气经进一步治理而实现“零排放”,减少了陕西渭化SO2排放总量。期望有关介绍可为业内提供一点参考与借鉴。