循环氢压缩机叶轮开裂原因及处理措施

2022-05-31郭韶华

郭韶华

(河南开祥精细化工有限公司 , 河南 三门峡 472300)

循环氢压缩机能够提供氢气在系统中循环流动所需的动力,满足化工生产相关反应对于氢油比的需求,同时也能够对反应器中的反应温度进行有效的控制,提升散热效果,在很多化工生产环节都发挥着至关重要的作用。而在循环氢压缩机中,叶轮是非常关键的组成部分,是确保设备正常运行的基础,一旦叶轮出现损坏,循环氢压缩机会出现联锁停运的情况,影响生产的顺利实施。从技术人员的角度,必须做好循环氢压缩机的维护工作,对叶轮开裂的原因进行分析,采取有效的应对和处理措施,为循环氢压缩机的稳定可靠运行提供保障。

1 概况

某化工厂在加氢裂化工艺中,采用的是BCL408A离心式循环氢压缩机,机身部分采用的是垂直剖分结构,动力为汽轮机。循环氢压缩机的转子由多片闭式叶轮构成,叶轮的材质使用的是FV520B,直径为420 mm,布氏硬度处于254~295 HB的范围内,最大屈服强度为700~800 MPa。叶轮转速参数:额定转速12 033 r/min,跳闸转速14 300 r/min,最大连续转速13 028 r/min,一阶临界转速4 950 r/min,二阶临界转速18 010 r/min。

在生产过程中,循环氢压缩机连续两次出现了叶轮开裂问题。第一次叶轮开裂发生在2020年4月1日下午14:20,装置经过检修后投入运行,当生产进行到360 ℃硫化恒温环节时,循环氢压缩机中的K102轴发生剧烈振动,引发联锁停机问题[1]。维修人员在对联锁记录进行检查时,发现轴承的两个振动值都相对较高,判定循环氢压缩机内部存在机械损伤,拆机检查,发现在第二级叶轮上出现明显的开裂现象,裂缝已经贯穿。将叶轮拆下后,通过焊接、固溶、调质等工序,对其进行了修复,修复完成后将叶轮装回,经测试后,于4月10日晚19:00正常开机。4月22日上午9:12,循环氢压缩机K102轴再次出现了高振联锁停机问题,紧急停工导致全线生产受阻。再次拆机检查,发现依然是第二级叶轮开裂,不过开裂位置并非上次修复的位置。对此,在更换全新叶轮组恢复生产后,组织技术人员和专家对叶轮开裂的原因进行了分析[2]。

2 叶轮开裂原因

最初在进行拆机检修前,维修人员判断可能是因为在生产中,压缩机本身的密封不严密,有金属块进入到设备内部,引发机械损伤问题,最大的可能是循环氢压缩机入口位置过滤网的支撑板发生了断裂,或者破碎的金属滤网进入到压缩机中。在拆机后,发现过滤网以及支撑板完好,因此将这一原因排除。经拆机检查和叶轮检测,确定叶轮开裂的原因有两个。

2.1 叶片本身质量

在完成压缩机的拆机检查后,发现第二级叶轮出现了贯穿性裂纹,对其进行了硬度测试,发现叶轮在硬度方面超过了其他叶轮,表明该叶轮在经过热处理后,并没有与其他叶轮的状态保持一致。基于此,经研讨后,认定第二级叶轮本身存在质量问题,可能是加工处理环节有缺陷,不过缺陷比较微小,没有被发现,又或者在热处理环节,没有能够达到相关标准的要求,属于残次品[3]。

2.2 生产工艺影响

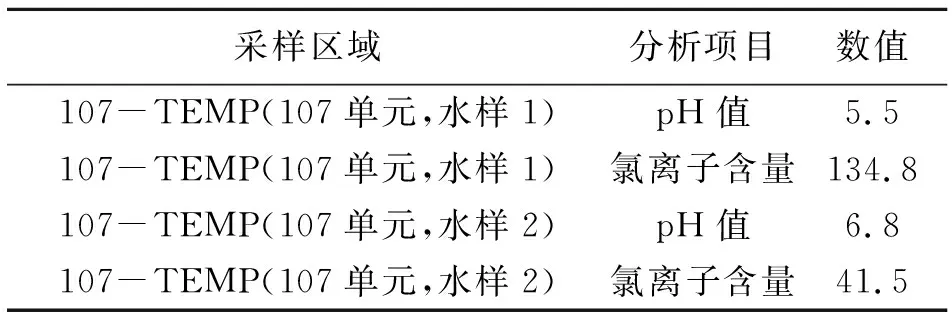

生产工艺对于循环氢压缩机叶轮的影响主要体现在氯离子腐蚀方面,在对压缩机进行拆机检查的过程中,发现其内部存在有大量氯化铵盐,而叶片本身的材质对于氯离子十分敏感,在同时接触空气和铵盐的情况下,容易被腐蚀。为了进一步确定该猜想,对铵盐进行了更加深入的分析,首次拆机检查环节,发现设备外壳和内壳之间存在结晶盐,在内缸固定无法抽出的情况下,借助蒸汽配合水洗的方式进行采样,对水样进行分析,结果见表1[4]。

表1 临时样本水样检测结果

注:水样1是转子抽出之前,在设备低点进行采样;水样2是转子抽出之后,在弯道以及回流器中进行采样。

对照表1检测结果可知,所有水样中都有氯离子的存在,白色物质检测后确定为氯化铵。企业生产作业中,加氢裂化装置中使用的氢气是由重整装置提供的,不过重整氢气中存在着氯离子超标的现象。循环氢在接触热高分换热器的外壳时,会产生相应的氯化铵盐结晶,结晶附着在外壳上,会导致出口和入口位置的压差不断增大,影响循环氢压缩机的稳定运转。而在设备检修中,对系统中的换热器进行了检修,发现在换热器内容有大量氯化铵盐的存在,证明压缩机内壳上附着的白色物质是氯化铵,其会引发严重的腐蚀问题[5]。

3 叶轮开裂处理措施

3.1 设备处理措施

对照循环氢压缩机叶轮开裂的原因,对设备进行了相应的优化处理。①叶轮首次开裂后,在对其进行修复的同时,联系相应的生产厂商,加工了同类型的叶轮做备用,使得叶轮在第二次开裂后,能够通过更换备用叶轮的方式快速消除故障。不过在实践中,故障的紧急处理仅仅针对第一级和第二级叶轮进行了相应的全面检测,其他叶轮在没有检测的情况下,一样存在发生开裂的可能性。从这个角度看,需要继续联系厂商加工一整套备用转子,做到防患于未然。②对于两次开裂的叶轮,在更换下来后,送到权威机构进行了全面检测分析,也自主研究了叶轮材质对于氯离子腐蚀的响应情况,确定氯离子腐蚀同样可能引发叶轮开裂问题。对此,和生厂商进行了沟通,实现了叶轮定制,要求在后续叶轮的生产中,选择的叶轮材质能够很好地抵御氯离子腐蚀作用的影响。③为了避免出现叶轮再次开裂的问题,设置了相应的应急预案,对人员和设备进行了合理安排,确保在因为突发因素出现叶轮开裂后,能够快速进行处理,尽可能地将叶轮开裂问题的影响降到最低。

3.2 工艺处理措施

考虑到氯离子腐蚀因素对叶轮的影响,从防范叶轮开裂问题再次发生的角度,化工企业需要对工艺进行优化处理。结合叶轮开裂原因的分析,结果表明,在压缩机的内壳上,存在有氯化铵盐,其会对叶轮的材质产生腐蚀,引发叶轮开裂的问题,基于此,在工艺中必须尽可能地消除氯离子腐蚀的影响。而结合化验分析结果可知,在循环氢中存在的氯离子基本都是来自新氢组分,由重整氢提供。对此,可以在重整单元,针对氯离子进行全面检测,如果发现氯离子含量超标,需要对脱氯剂进行更换,将产品质量控制在相关规范允许的范围内。应该随时关注换热器壳程循环氢出入口的压差变化情况,当压差增大,超过设定值时,需要对换热器中的氯化钠结晶盐进行清理,避免结晶盐堆积对循环氢系统整体的影响,规避应力引发的叶轮开裂问题。另外,在工艺操作中,应该严格按照作业指导书的要求进行,确保操作平稳,避免操作不当引发的设备参数剧烈波动的问题。

3.3 改造处理措施

事实上,在该循环氢压缩机中,前三级叶轮的尺寸完全相同,对于突发性的叶轮开裂故障,可以对设备进行简单改造,将出现开裂的叶轮直接去掉,然后将第一级叶轮后移,于第一级叶轮原本的位置设置轴套来固定各个叶轮。改造后的叶轮结构参数:总质量325 kg,总长度1 849.3 mm,跨径1 466.5 mm,转速范围8 201~13 033 r/min,工作转速为12 425 r/min,长径比为9.66。

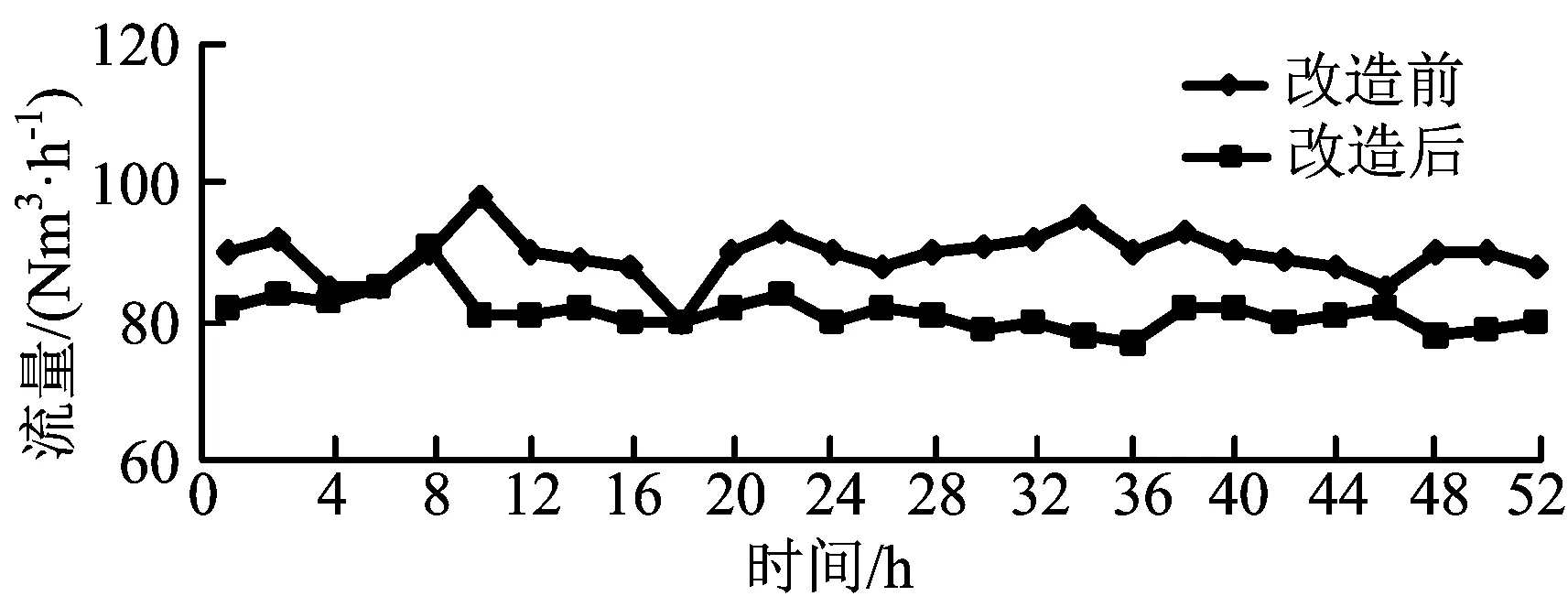

考虑在改造后,设备在运行中可能转子不平衡的问题,从而引发机器的剧烈振动。为了规避这一问题,需要做好转子动平衡试验:在真空状态或者接近真空状态下,对转子实施高速动平衡试验,最大转速为12 000 r/min。结合试验结果分析,在经过改造后,转子能够满足动平衡试验的相关要求,一阶临界转速约为4 500 r/min,此时转子的振动速度最大为1.66 mm/s;二阶临界转速达到11 600 r/min,此时转子振动速度最大为2.36 mm/s,均能够满足设备运行需求。对改造前后循环氢压缩机的运行情况进行对比分析,结果如图1所示。

图1 改造前后压缩机运行情况对比

由图1可知,伴随着运行时间的延长,压缩机入口位置的流量稳定在89~95 m3/h,能够满足实际运行需求。经过改造后,压缩机入口流量略低于改造前,分析原因主要是存在一定的气动损失,影响了设备运转的效率。经过粗略计算后,第一级效率下降了约13%,主要是由于进口损失量增加导致,损失的数值在200~300 kPa。改造前后出口位置压力的变化如图2所示。

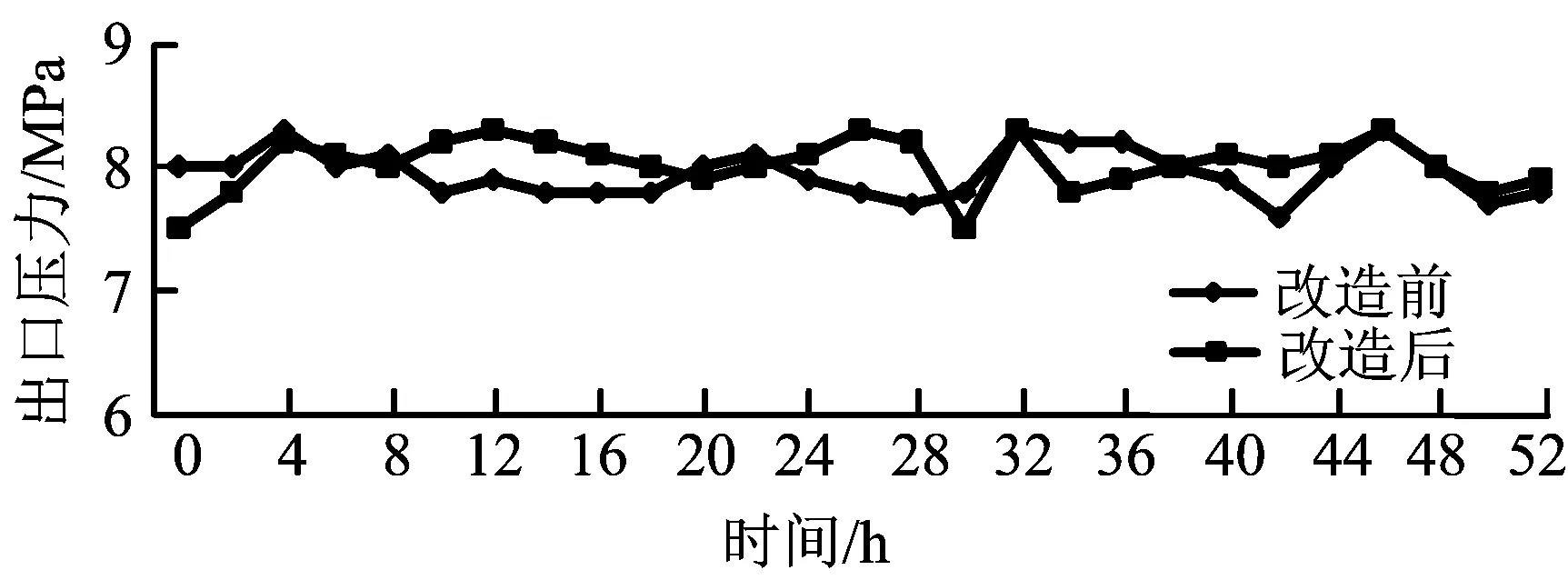

图2 改造前后出口位置压力变化

由图2可知,伴随着运行时间的增加,出口位置的压力保持在正常水平,改造前后的数值越发接近。在入口流量以及转速相同的情况下,出口位置的压降在130 kPa左右。

从压缩机后轴位置的同一截面上,选择两个测点A和B,要求其对称分布,以V1-A和V1-B来表示,在前轴位置同一截面上,同样选择两个测点A和B,要求其对称分布,以V2-A和V2-B来表示。对照压缩机轴体振动数值与转速的变化关系,在正常运行的情况下,压缩机的转速保持在9 200r/min,而在转速达到约1/3,也就是3 070 r/min时,轴体最大振动幅度约为40 μm,出现在V2-B点位置。随着转速的增大,轴体趋于稳定,振动幅度下降到25 μm,远小于压缩机允许振动值(62 μm)。这也表明在正常运行的情况下,改造后的叶轮一阶临界转速值为3 070 r/min。

另外,在完成循环氢压缩机的改造后,设备开机环节,轴瓦的温度会随着转速的增加而产生相应的变化,从主止推轴承和副止推轴承上分别选择两个点,记做T1-A、T1-B与T2-A、T2-B,然后在前后支撑轴承上也各选择两个点,记做T3-A、T3-B与T4-A、T4-B,对轴瓦温度随转速的变化情况进行研究分析,结果显示,在正常运行的情况下,轴瓦温度最高值为66.3 ℃,出现在T3-A位置,这个温度数据小于压缩机正常运行中允许的最高温度值106 ℃,压缩机运行的安全性可以得到保障。

4 结语

循环氢压缩机在实际运行中,会受到很多因素的影响,可能导致其叶轮开裂的因素多种多样,需要检修维护人员通过相应的检测分析,找出导致叶轮开裂的主要原因,采取有效的措施进行应对和解决,以此来保证设备的稳定可靠运行。结合上文提到的情况,引发叶轮开裂的主要运营,是循环氢中氯离子含量超标,对于叶轮材质产生了腐蚀,需要在后续叶轮材质的选择方面做好应对和方法,对存在的问题进行解决。