工业4.0如何助推企业实现净零运营目标

2022-05-30AnkurTomar

Ankur Tomar

2019 年,受经济增长加速的影响,全球二氧化碳排放量创下新纪录,达到 367 亿吨,较 1990 年增加 60%。当前,全球碳减排压力越来越大。在全球总排放量中,制造过程产生的二氧化碳占比极高,这意味着工业在碳减排方面的重要性不容小觑。例如,受巨大需求刺激,仅混凝土生产这一项的碳排放就占年度排放量的 8%。

众多工业生产代表企业已作出承诺,最迟到本世纪中叶将实现净零运营。根据净零原则,工业企业承诺在不使用碳补偿方式的情况下实现净零温室气体排放。这就要求企业改用不会产生温室气体的生产工艺,或者补偿某些生产流程产生的碳排放。这样一来,他们就需要采用全新方式来收集二氧化碳和其他温室气体,或直接加以利用,或通过专门从事碳封存的机构购买碳信用额度来抵消碳排放。

1 从生产到供应的能源使用

任何行业想要实现净零排放目标都绝非易事,必须密切关注供应链各个环节。企业需要对供应链上各环节产生的温室气体排放承担碳责任,并需找到应对方法以降低甚至完全消除碳排放。找到减排潜力大的环节并不难,尤其是能源消费活动,通常是制造业供应链中温室气体的主要排放源。对于其中不可避免的能源消费,如果使用可再生能源替代方式,那么净零目标将更容易实现。

近年来,尽管工业生产领域的核心话题围绕 JIT(准时化)供应链管理,但净零核算也被用于优化供应链碳排放的计算,进而实现最大碳管理效率。如果某制造园区部署了大型风能或太阳能自发电设备,那么园区可以选择将全部发电量供自身使用,或将部分发电量出售给国家电网。然而,可再生能源发电往往存在能源供需不匹配的问题,这就会导致能源生产商难以将过剩电力出售给电网运营商,从而无奈选择存储电力或者暂时关停发电机。换句话说,如果能源生产商在发电量过剩的情况下进一步改进了能耗较大的制造工艺水平,那么他们就可以提高整体碳减排能力,但同时也需要将其他额外的发电量进行存储直至投入生产使用。

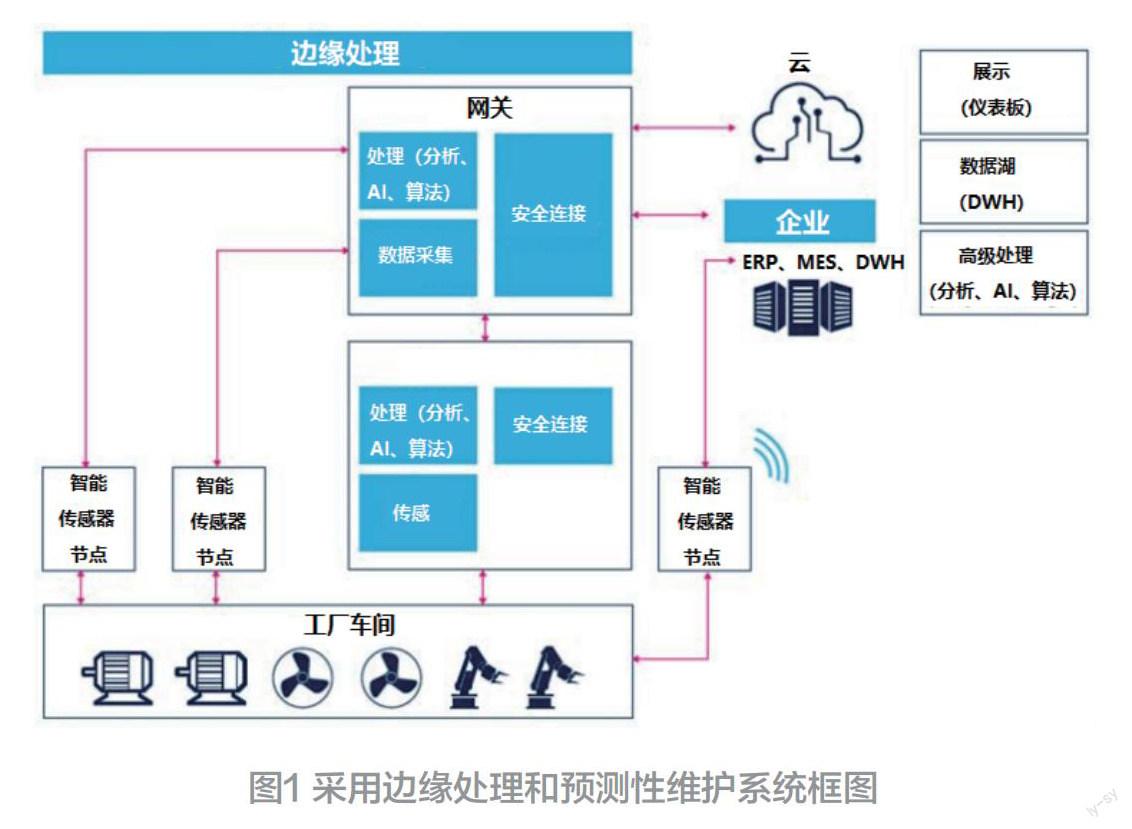

2 云计算和边缘计算的作用

通过集成到大规模反馈回路中,关键过程控制系统的运行操作可以最大化利用云计算和边缘计算提供的强大算力。同时,云服务器还能够运行人工智能模型来学习如何制定最佳策略以应对能源变化及气候和其他环境变化。

某些过程碳含量较高,高温需求增加,由此可能影响系统响应速度,增加整体排放,导致难以应对能源供应变化。而通过密切监测每个节点上使用的能源组合,至少可以为厂商提供有效信息来更好地规划碳信用额度使用,并开发碳捕获解决方案。工业控制集成商和运营商可以部署各种策略来实现从现有架构到这一新型架构的无缝过渡,从而在目标应用环境中充分发挥边缘计算的作用。

3 过程控制的应用价值

除上述方法之外,还有许多其他加速实现净零目标的方法。以水泥生产为例。水泥生产过程中的化学反应所产生的碳排放量约占总排放量的一半。尽管全球水泥行业的能源效率有所提高,但国际能源署 2021 年发布报告称,一些地区的生产商并未跟上行业整体步伐。研究人员指出,造成这种差异的原因之一在于生产商对水泥关键成分生产过程中的化学反应条件控制不佳。如果他们能提高过程控制精准性,便能解决这一问题,由此降低碳排放量。

毫无疑问,通过优化过程控制,其他许多行业也可以在一定程度上提高整体能源效率。借助更精准的过程控制,生产商可以减少不必要的废热或副产品,同时还能更准确地预测材料物流情况,从而降低运输过程中的能源消耗。此外,他们可以将更有效的过程控制措施精细化到单个驱动器和电机。电机能耗约占加工厂总能耗的 70%,并且由于资本成本较低且易于维护,工业生产目前普遍使用相对低效的异步交流电机。

新型电机技术则可以减少打滑等问题,同时提高控制水平,因此电气效率更高。通过编程设计,电控同步电机可以按需启动,并按照控制算法设定的正确扭矩和速度运行,而无需像 AC 电机那样持续维持高扭矩运行并装配变速箱。例如,Eaton 和 Maxon 等供应商的电子控制器和电机驱动器不仅可以降低耗电量,还可以减少磨损、降低热量。

4 短距离和远程通信

为了最大限度地提高能源和材料效率,企业必须准确掌握机器操作的时间和方法。这也正是工业 4.0 技术的优势所在。工业 4.0 架构的一大功能便是利用短距离和远程通信来支持本地控制系统的信息共享。这些控制系统可以确保传送带仅在运送产品时处于运行状态,并且在不需要加工组件时关闭机床,同时在新组件即将到达生产单元时进入准备状态。此外,系统中广泛分布的传感器和计算平台能够采集整个生产环境中的数据并为决策分析提供支持,有时远程服务器也会提供实时感知数据支持。

当前,蓝牙、Wi-Fi 和 LoRaWAN 等无线协议应用日益普遍,大大降低了按需部署传感器的难度,能够进一步增强现有机床和管理系统中仪器装置的功能。在控制系统中集成这些传感器和云辅助时,并不需要对系统进行全面检修。尽管许多情况下,管理单个机床的可编程逻辑控制器(PLC)可以适用多年,但是制造商可以通过采用 DIN 导轨部署的工业计算机来进一步增强其功能,从而更轻松更顺畅地整合到工厂车间环境。如果需要更加复杂的控制算法,则可以选择由 IndustrialShields 和 Kunbus 提供的高级 PLC 解决方案,由此可获得性能升级。

此外,借助以太网和其他高带宽连接,边缘服务器可以从许多 PLC 和控制系统获取输入数据并集成到高级模型中,由此确保整个工厂车间紧密协调,实现动态激活和停用系统,避免浪费过量能源。

5 智能传感器:关键组件

传感器与智能监控系统的广泛结合,可以确保机械以最高效率工作,同时最大限度地减少浪费。如果系统在测试和检查期间检测到偏离正常运行参数的情况,则可以快速停用相关设备并实施检查。这就能避免报废和返工情况,从而避免给排放报告带来负面影响,并为企业节省直接成本。此外,制造商还可以实施预测性维护,一方面确保机床和其他机械系统达到最高工作效率,另一方面根据碳排放等目标合理安排维护时间。一直以来,传统工作模式是机器脱机与否的决定性指导因素。然而现在,分析程序则确定,成本最低的路径是将维护工作安排在低碳能源供应相对较少的时段。同时,基于经验的人工智能模型将利用来自工厂车间系统的各种输入数据进一步确定最佳行动方案。

6 总结

对减少工业温室气体排放而言,单一的改变或升级作用不大。然而,通过实施工业 4.0,制造商可以整合利用各种技术消除过量碳排放和能源使用来源,从而达成净零运营目标。借助服务完善的电子元件分销商,制造商將能更顺畅地实现工业 4.0 转型。尤其是提供技术支持的分销商,将能为制造商评估现有基础设施部署并提供硬件方面的建议,如先进的 PLC、传感器模块、工业计算机及其他众多子系统,进而实施整合部署以创建有效的净零方案。