熔石英光学元件CO2激光条形码制备研究

2022-05-30王海军吴乾坤栾晓雨

王海军 吴乾坤 栾晓雨

中图分类号:TH74;O441;TB34DOI:10.16660/j.cnki.1674-098x.2204-5640-9497

作者简介:王海军(1976—),男,大专,主要从事光学元件激光损伤修复工作。

摘要:分别采用连续和脉冲CO2激光在熔石英元件表面制备条形码。采用连续CO2激光制备的线条内部表面光滑,光散射信號极弱,但边缘有大范围的烧伤沉积物,展现出较强的光散射信号,不能形成满足条形码要求的散射光强度分布。采用脉冲光扫描制备的条形码扫描线条可以形成整体较均匀的光散射信号,散射光强度分布满足条形码要求,并可以被商用条码扫描器识别。

关键词:熔石英光学元件 CO2激光器 条形码 散射光

Studies of Bar Code Preparation Using CO2 Laser on Fused Silica Optics

WANG Haijun WU Qiankun LUAN Xiaoyu

(Laser Fusion Research Center, China Academy of Engineering Physics, Mianyang, Sichuan Province, 621900 China)

Abstract: Bar codes on the surface of fused silica optics are prepared by using continuous and pulsed CO2 lasers, respectively. The bar prepared by continuous CO2 laser has smooth inner surface, showing weak light scattering, but there are a large range of burned sediments on the edge, showing a strong light scattering signal, which cannot form a scattered light intensity distribution that meets the requirements of the bar code. The bar prepared by pulsed CO2 laser shows uniform scattering light, and the distribution of scattering light intensities satisfy the demand of bar codes, which can be recognized by commercial bar code scanners.

Key Words: Fused silica optics; CO2 laser; Bar code; Scattering light

为了尽可能获得更高的输出能量,用于惯性约束聚变研究的大型高功率固体激光装置的一个显著特征是其终端光学组件中的大口径熔石英元件在三倍频激光光路段‘跨线运行,即:熔石英元件日常运行在三倍频激光损伤阈值和损伤增长阈值之上[1-3]。维持装置在如此高的通量下运行,除了应用科学的方法尽可能提高熔石英元件的抗激光损伤性能之外,一个重要措施是采用元件循环使用策略,在保持元件损伤增长可控的前提下,提升装置的运行通量。美国NIF在2009年至2019年累计完成了10000块熔石英元件的循环修复处理,精准管控激光损伤的能力支撑了其长期在8 J/cm2以上的高通量下运行。面对大量的元件循环维护,在循环的各个流程中如何快速精准地识别元件是迫切需要的基本能力。Spaeth等人报导了由点组成的三角和矩形符号标识元件。Conder等人报导了在元件边缘的非通光区制作由一系列点构成的不规则K字形符号标识元件。但是,在元件的循环使用信息管理中,采用K字形、三角形或矩形等特殊形状的标识必须对应开发专用的识别方法,不能直接对接现有的物流管理系统,因此,掌握常用编码方式在熔石英元件上的制备机制是便利元件循环使用的强烈需求。

条形码是当代自动识别技术中运用最广泛而又最成功的信息载体,解决了给计算机快速准确地输入信息这一难题[4-6]。条形码是由一组规则排列的条、空及其对应字符组成的标记,“线条”指对光线反射率较低的部分,“空白”指对光线反射率较高的部分,并能够用特定的设备识读,转换成与计算机兼容的信息。激光可以在各种材料表面快速刻写出不易擦除、耐久性好的标记,几乎所有的材料都可以采用激光进行打标,包括金属、塑料、陶瓷、半导体、木材、纸甚至食品等。但是,由于高功率激光装置对熔石英光学元件的特殊要求,不能采用处于近紫外-可见光-近红外波段的激光在熔石英元件上制作星状放射性微损伤点的方式制备条形码,因此,还未见任何可满足高功率激光装置工程应用需求的熔石英光学元件条形码激光制备的报导。本研究探索一种利用脉冲CO2激光制备适用于大型高功率固体激光装置熔石英元件循环使用的条形码。

1 实验

实验样品为Corning 7980熔石英,尺寸为100 mm×100 mm×10 mm,表面精抛光,实验前采用去离子水在超声波环境下进行清洗,然后用高纯酒精脱水处理。

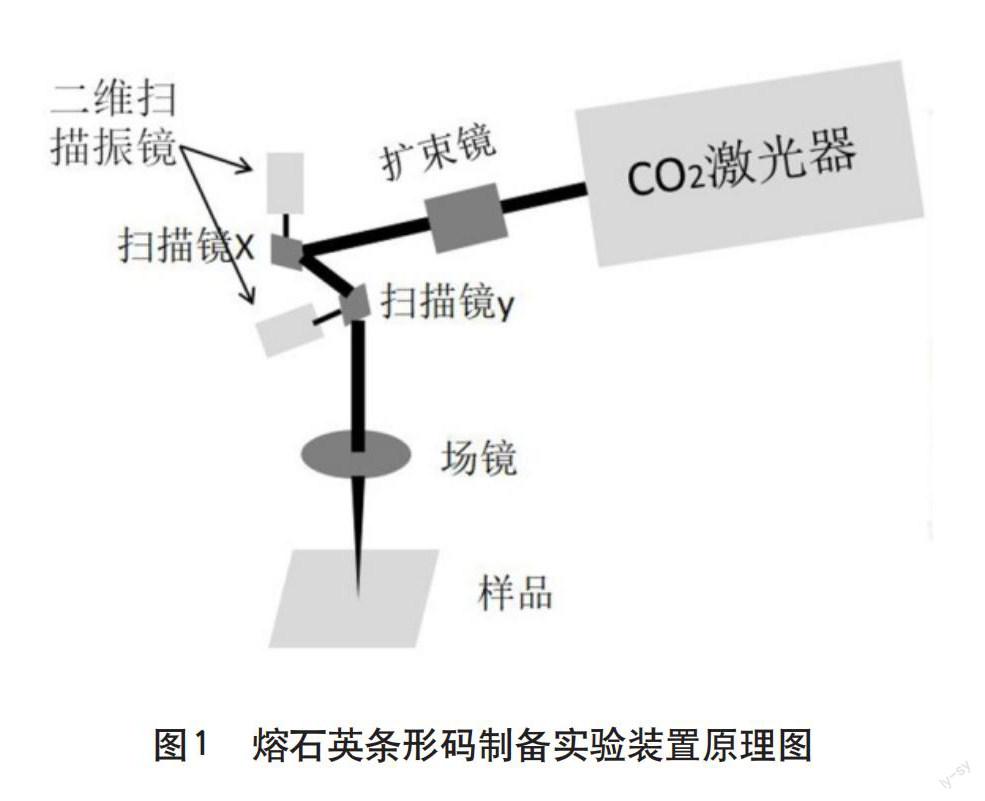

熔石英条形码制备实验采用商用射频激励CO2激光器,波长10.6μm,最高额定输出功率为200W,具备脉冲和连续光两种工作模式。实验中,脉冲模式采用频率1000Hz,脉宽5μs;连续光模式采用输出功率15W。CO2激光器输出光束首先通过扩束镜扩束,然后进入二维扫描振镜,再通过焦距100mm的场镜聚焦在样品上,聚焦光斑1/e2直径约为150 μm。条形码由振镜控制软件生成,在熔石英表面制作以Code 128码编码的“A1234”的条形码,振幅扫描速度对于脉冲模式和连续光模式均为100mm/s。熔石英激光扫描线形成高散射的表面对应条形码的“空白”,激光扫描线间隔高透对应条形码条的“线条”。采用Nikon-LV100光学显微镜观察制备条形码表面形貌。采用Lasertec共聚焦显微镜表征制备条码的三维轮廓。采用自制的大口径元件暗场扫描系统,采集制备条码的散射光信号分布;采用商用条码扫描器识别在熔石英表面制备的条形码,验证其可识别性。

2 实验结果

2.1 熔石英CO2激光扫描线显微形貌

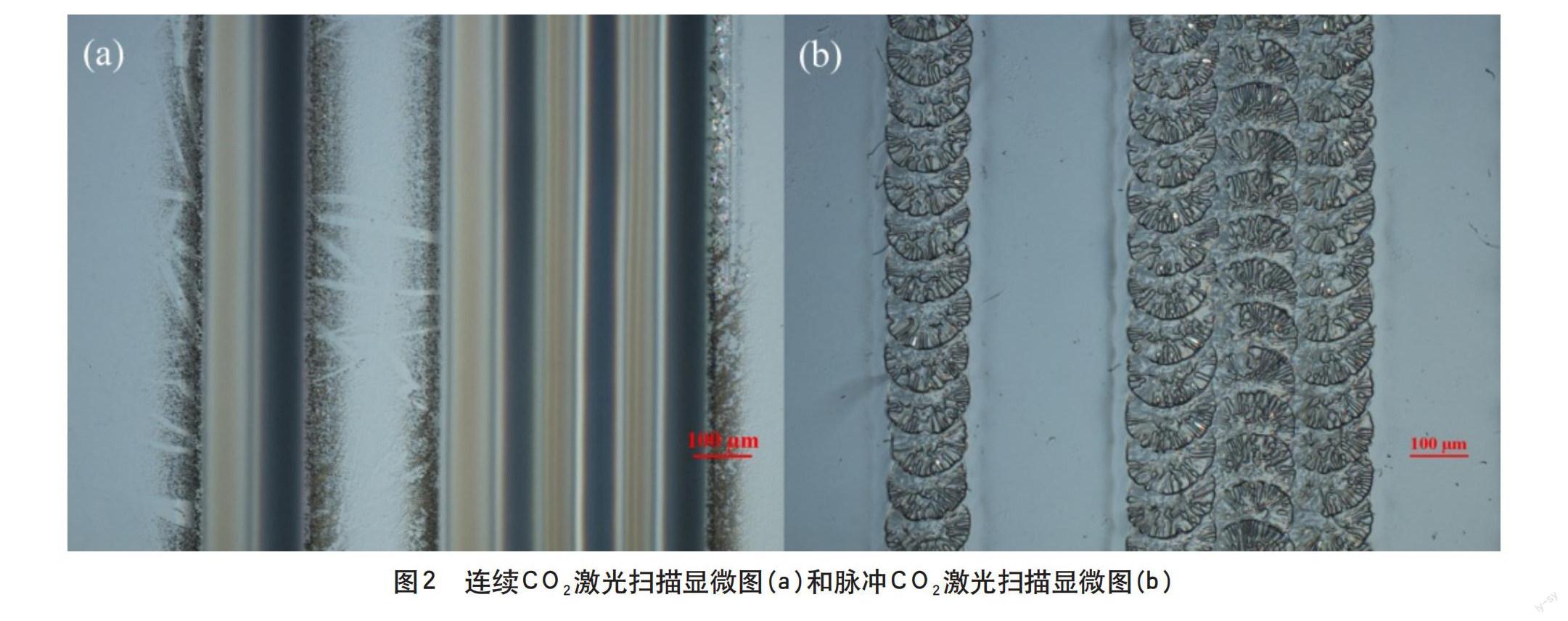

熔石英元件表面采用连续和脉冲CO2激光制备的条形码显微图像如图1所示。可以观察到连续光激光扫描线内部为光滑的表面,扫描线边缘有大范围的烧伤沉积物。脉冲激光扫描线内部可以观察到为一个个圆斑拼接而成,表面粗糙,扫描边缘有较少的烧伤沉积物。

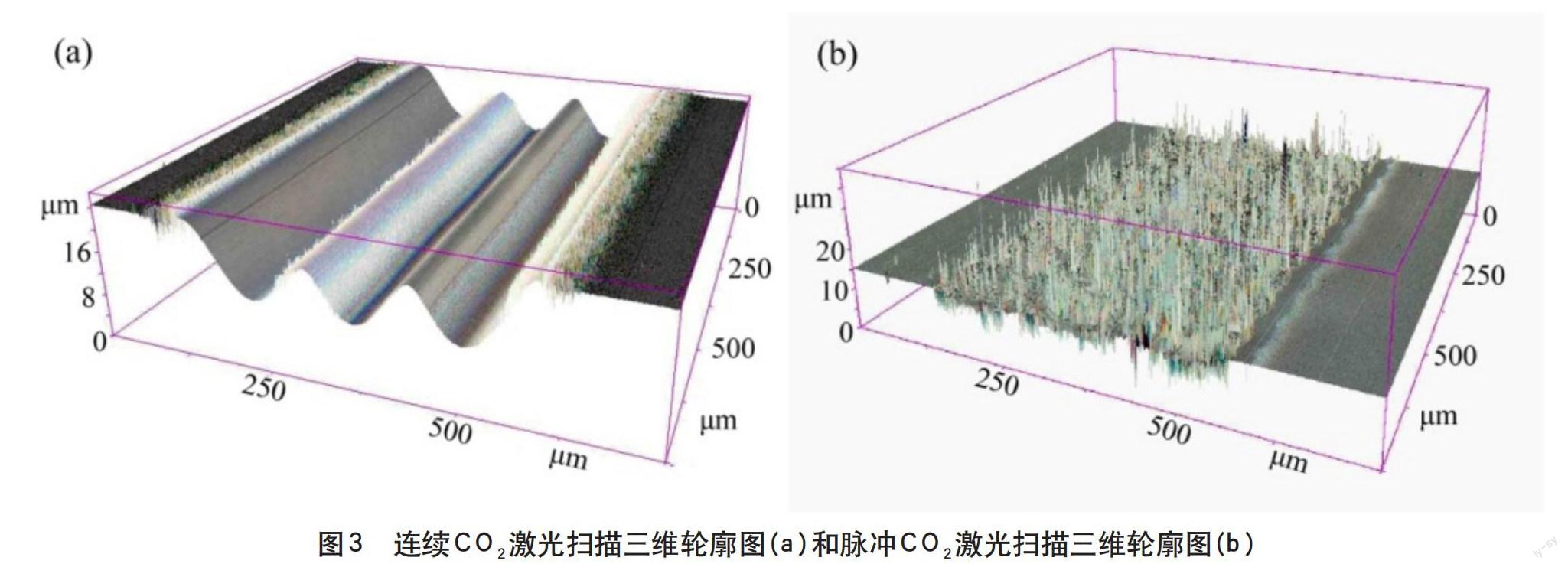

典型的三条相邻间距142μm的连续和脉冲CO2激光扫描线三维轮廓图如图2所示。连续光扫描线是截面为高斯型的沟槽,沟槽底部光滑,沟槽交界处有少量沉积物,沟槽边缘有大量沉积物。脉冲光扫描线几乎为平面,没有形成明显的烧蚀凹坑,内部为强光散射的粗糙表面。

2.2 熔石英CO2激光制备条形码光散射图

采用自制的大口径元件暗场图像检测系统表征在熔石英上制备的条形码光散射信号分布特征[6],如图3所示。从暗场图可以看出连续激光制备的条形码光散射信号,扫描线边缘气化烧蚀物展现出强烈的光散射信号,扫描线交接处由于有气化烧蚀物沉积同样展现出较强的光散射,然而扫描线光滑的高斯坑内部高透光而展现出极弱的光散射信号。这导致连续光扫描线拼接难以形成展现出强烈光散射的“空白”,并且扫描线边缘大量沉积的烧蚀沉积物的光散射挤占低反射率的作为“线条”的扫描线之间的间隔。相反,脉冲光扫描形成的条形码扫描线拼接区域形成整体较均匀的光散射信号,并且扫描线边缘较少的气化烧蚀沉积物没有强烈的光散射,不挤占扫描线之间的间隔。

图3中左侧的8条连续和脉冲CO2激光在熔石英上制备的条形码“空白”的散射光强度分布如图4所示。可以观察到连续CO2激光制备的条形码的散光光强度分布完全不满足条形码要求,这与其显微形貌观察一致。连续光扫描线只有相交处和边缘有散射信号,导致扫描线拼接形成的要求均匀强散射的条形码“空白”出现剧烈的光强波动,不能被识别为一个整体。同时扫描线边缘的大量沉积物形成的强散射光信号出现在条形码要求为低散射的“线条”中。最终造成连续CO2激光制备的条形码的“空白”和“线条”的比例完全偏离编码要求,条码扫描器不能识别。脉冲CO2激光采用扫描线拼接形成的条形码“空白”具有足够强的光散射,虽然“空白”内部光强度有一定波动,但是整体相对低散射的“线条”仍然足够强,可以超过识别阈值,被识别为一个整体。脉冲CO2激光较少的烧蚀沉积引起的光散射较弱,不影响要求低散射的“线条”。因此,脉冲CO2激光制备的条形码的“空白”和“线条”的比例合适,采用条码扫描器扫描可以有效识别。

3 结语

分别采用连续和脉冲CO2激光在熔石英元件表面制备条形码。采用连续CO2激光制备的线条内部表面光滑,边缘有大范围的烧伤沉积物。采用脉冲CO2激光制备的线条表面粗糙,边缘有较少的烧伤沉积物。光散射表征显示连续激光制备的条形码光散射信号,扫描线边缘气化烧蚀物展现出强烈的光散射信号,扫描线交接处由于有气化烧蚀物沉积同样展现出较强的光散射,然而扫描线光滑的高斯坑内部高透光而展现出极弱的光散射信号,散射光强度分布完全不满足条形码要求。脉冲光扫描形成的条形码扫描线拼接区域形成整体较均匀的光散射信号,并且扫描线边缘较少的气化烧蚀沉积物没有强烈的光散射,不挤占扫描线之间的间隔,散射光强度分布满足条形码要求,并可以被商用条码扫描器识别。

参考文献[1] A. B. Zylstra, O. A. Hurricane, D. A. Callahan, et al. Burning plasma achieved ininertial fusion[J]. Nature, 2022, 601:542-548.