铜冶炼渣中铁的生物炭深度还原—磁选回收试验

2022-05-30孔祥艳李艳军孙永升

孔祥艳 赵 冰 李艳军 孙永升,3

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

铜冶炼渣是炼铜过程中产生的废渣,其资源化利用受到广泛关注[1]。根据冶炼方法的不同,铜冶炼渣可分为火法冶炼渣和湿法冶炼渣,我国约有97%的铜由铜精矿火法冶炼而来[2]。截至2021年,铜冶炼渣累计堆存量超2 000万t[3]。在我国现有金属资源严重匮乏的情况下,提高铜冶炼渣的资源化利用技术水平,对促进循环经济、可持续发展及环境保护具有重要的战略和现实意义[4]。

铜冶炼渣铁含量一般为30%~40%,高于国内多数选厂所用铁矿石铁含量;此外,还含有少量铜、锌、铅等金属[5]。铜冶炼渣中铁通常以铁橄榄石的形式存在,目前,从铜冶炼渣中回收铁的方法主要有直接磁选法、氧化—磁选法、还原—磁选法以及湿法浸出法等[6-11]。其中,还原—磁选法常用于处理复杂难选铁矿资源,该方法所使用的传统还原剂包括气基、煤基以及油基3种[12-13]。与上述传统还原剂相比,生物炭有机物含量低、来源广泛且可再生,合理利用能降低化石燃料消耗、减少大气污染。因此,在还原回收金属铁方面逐渐受到国内外研究者的重视[14-17]。HIROKAZU等[18]研究发现,在还原温度1 000℃、保温时间60min的条件下,3种不同生物质焦球团的还原率均超过90%,且球团的还原性不受残余挥发分的影响。

某铜冶炼渣浮铜尾矿中铁主要以铁橄榄石的形式存在,采用传统选别工艺回收难度较大。为实现渣中铁的绿色、高效回收,本研究利用生物炭为还原剂,采用深度还原—磁选工艺进行优化试验研究。

1 试验原料及方法

1.1 试验原料

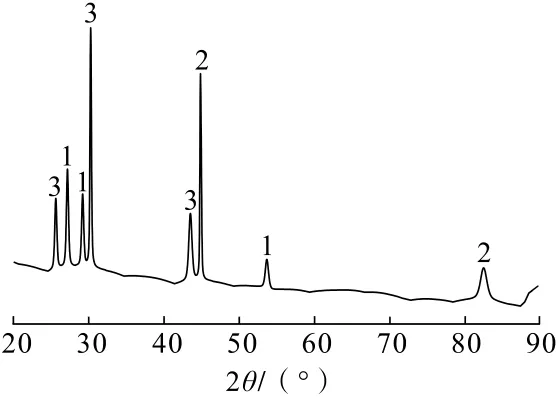

本研究试样为铜冶炼渣浮铜尾矿,粒度为-0.074mm占90.93%,主要化学成分、物相组成及铁物相分析结果分别见表1、图1、表2。

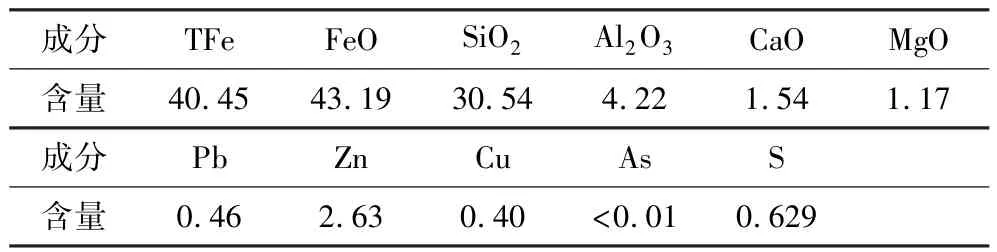

表1 试样主要化学成分分析结果Table 1 Analysis results of the main chemical composition of the samples %

图1 试样XRD图谱Fig.1 XRD pattern of the samples

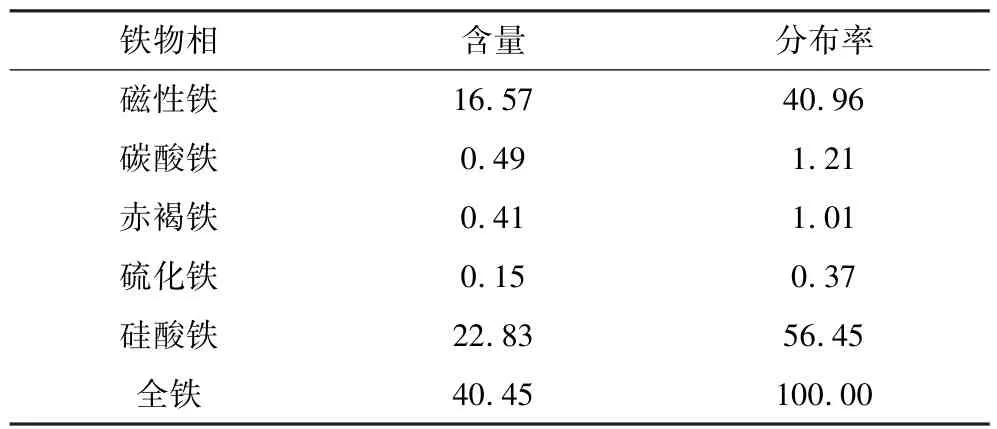

表2 试样铁物相分析结果Table 2 Analysis results of the iron phase of the samples %

由表1可知,试样中主要可回收成分为铁,全铁品位为 40.45%;有害元素硫的含量较低,仅为0.629%;此外,还存在少量的铜、铅、锌等金属元素。

由图1可知,试样中主要矿物相为铁橄榄石(Fe2SiO4)、磁铁矿(Fe3O4)以及少量的赤铁矿(Fe2O3)。

由表2可知,试样中铁主要以硅酸铁和磁性铁的形式存在,分布率分别为56.45%、40.96%。

本研究所用生物炭粒度为-0.25 mm,其化学成分分析结果见表3。

表3 生物炭的化学成分分析结果Table 3 Analysis results of the chemical composition of biochar %

由表3可知,该生物炭中固定碳含量为56.73%,挥发分和灰分的含量分别为23.19%和12.95%;硫和磷的含量较少,分别为0.49%和0.02%。

1.2 试验方法

铜冶炼渣深度还原试验主要在KSL-1400X高温箱式炉(图2)中进行。深度还原试验前,先按照试验要求的碳氧摩尔比将铜冶炼渣和生物炭粉混合均匀。在100

图2 高温箱式炉结构示意Fig.2 Schematic diagram of structure of the hightemperature box furnace

mL的刚玉坩埚中放入50 g的混合样品,同时在样品顶部均匀铺一层约2 mm厚的生物炭粉(约2g)以保证坩埚内的还原气氛,盖好坩埚盖。高温箱式炉升温至设定温度后,迅速将装有样品的坩埚放入炉膛内,并开始计时。当还原时间达到试验设计值时,迅速将还原样品取出,并通过水冷方式将其冷却至室温。冷却样品经过滤烘干,最终得到深度还原产品。称取5g深度还原产品,经过棒磨机磨矿5 min(-0.074mm占98%)后用磁选管(磁场强度66kA/m)进行选别,分析并计算精矿产品的品位和回收率。

2 试验结果与讨论

2.1 正交试验结果分析

在铜冶炼渣深度还原过程中加入CaO可降低铁橄榄石还原反应的吉布斯自由能,促进金属铁生成并长大析出。选取还原温度、还原时间、CaO用量及碳氧摩尔比4个条件,设计4因素3水平正交试验,结果见表4。

表4 正交试验结果Table 4 The results of orthogonal test

由表4结果计算得到还原温度、还原时间、碳氧摩尔比及CaO用量4个因素的极差R分别为0.344 56、0.195 77、0.139 44及0.221 63,表明影响铜冶炼渣深度还原结果的因素从主到次依次为还原温度、CaO用量、还原时间、碳氧摩尔比,据此结果进行条件试验研究。

2.2 条件试验结果与讨论

2.2.1 还原温度的影响

在还原时间90 min、CaO用量20%、碳氧摩尔比2.0的条件下,考察还原温度对试验指标的影响,结果见图3。

图3 还原温度对试验指标的影响Fig.3 Influence of reduction temperature on test indexes

由图3可知,随着还原温度的升高,还原产品金属化率逐渐升高,磁选精矿中的铁品位先升高后降低、铁回收率先降低后升高。还原温度为1 250℃时,磁选精矿铁品位及回收率均较高,但还原物料出现熔融现象。因此,确定后续试验还原温度为1 200℃。

2.2.2 CaO用量的影响

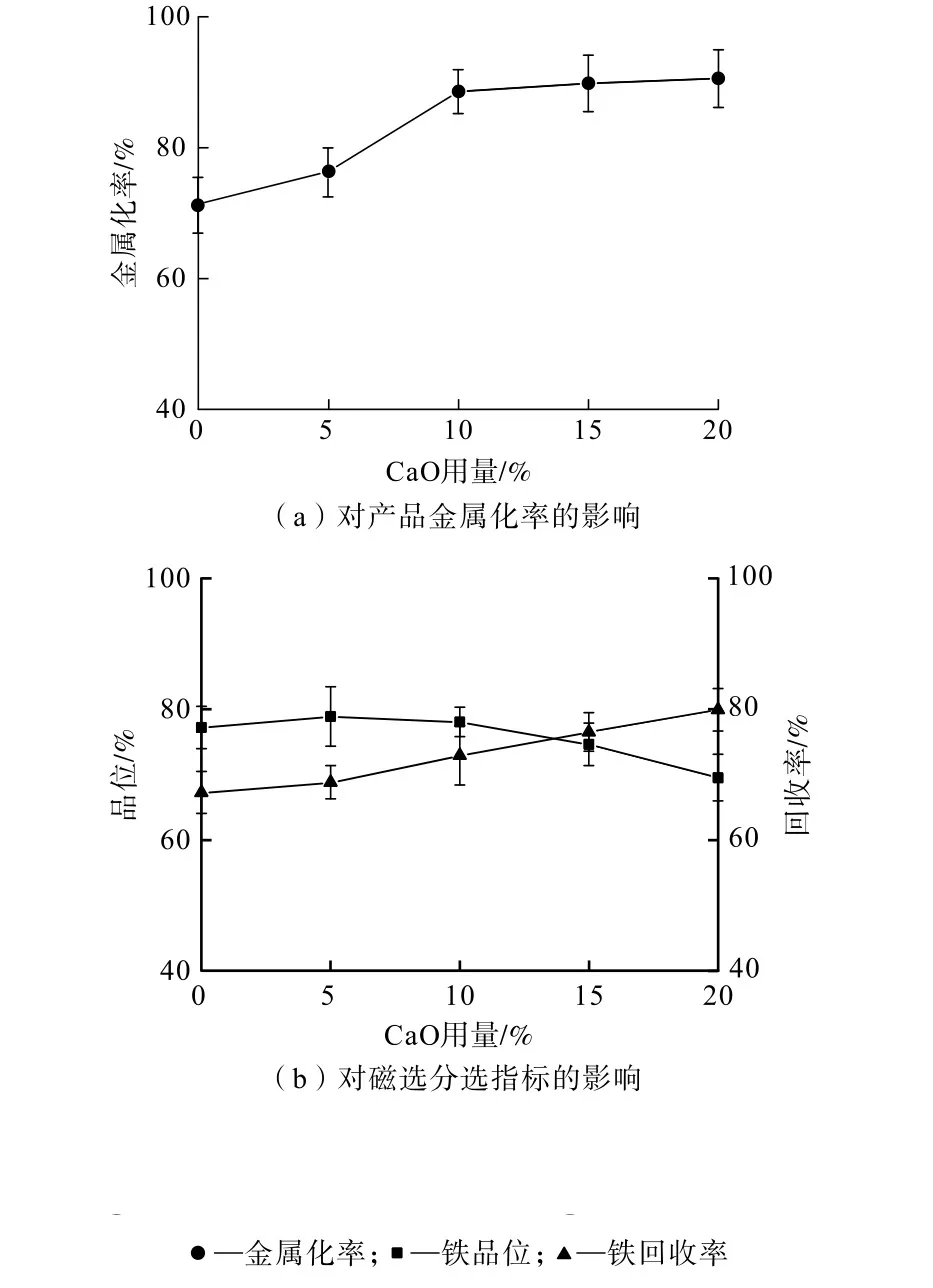

在还原时间90 min、还原温度1 200℃、碳氧摩尔比2.0的条件下,考察CaO用量对试验指标的影响,结果见图4。

图4 CaO用量对试验指标的影响Fig.4 Influence of CaO dosage on test indexes

由图4可知,随着CaO用量的增加,还原产品金属化率逐渐升高,磁选精矿中的铁品位先升高后降低、铁回收率逐渐升高。综合考虑,确定后续试验CaO用量为10%。

2.2.3 还原时间的影响

在还原温度1 200℃、CaO用量10%、碳氧摩尔比2.0的条件下,考察还原时间对试验指标的影响,结果见图5。

图5 还原时间对试验指标的影响Fig.5 Influence of reduction time on test indexes

由图5可知,随着还原时间的增加,还原产品金属化率先升高后略微降低降低,磁选精矿中的铁品位逐渐升高、铁回收率逐渐降低。综合考虑,确定后续试验还原时间为75 min。

2.2.4 碳氧摩尔比的影响

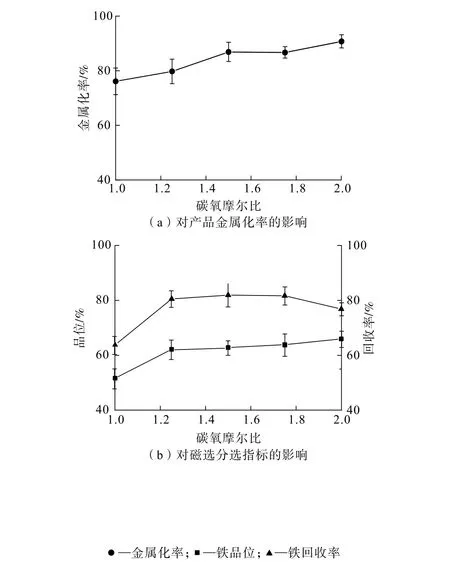

在还原温度1 200℃、CaO用量10%、还原时间75 min的条件下,考察碳氧摩尔比对试验指标的影响,结果见图6。

由图6可知,随着碳氧摩尔比的增加,还原产品的金属化率逐渐升高,磁选精选中的铁品位逐渐升高、铁回收率先升高后降低。综合考虑,确定后续试验碳氧摩尔比为1.5。

图6 碳氧摩尔比对试验指标的影响Fig.6 Influence of molar ratio of carbon and oxide on test indexes

3 产品特性分析

3.1 磁选精矿产品特性

在还原温度1 200℃、CaO用量10%、还原时间75 min、碳氧摩尔比1.5的条件下进行深度还原反应,将还原产品磨矿5 min(-0.074 mm占98%)后用磁选管(磁场强度66 kA/m)进行选别,获得的磁选精矿XRD图谱及化学成分分析结果分别见图7、表5。

图7 磁选精矿XRD图谱Fig.7 XRD pattern of the magnetic concentrate

表5 磁选精矿主要化学成分分析结果Table 5 Analysis results of the main chemical composition of the magnetic concentrate %

由图7及表5可知,磁选精矿中除金属铁之外,还存在部分钙铁复杂化合物以及二氧化硅,表明二氧化硅可能在深度还原试验中与金属铁结合紧密,磨矿时金属铁单体解离困难,部分脉石矿物在磁选过程中进入磁选精矿,从而导致磁选精矿铁品位较低。

3.2 物相转变规律分析

固定CaO用量10%、碳氧摩尔比1.5、还原温度1 200℃,对不同还原时间下的还原产品进行XRD物相分析,结果见图8。

图8 不同还原时间下还原产品的XRD图谱Fig.8 XRD patterns of reduced samples at different reduction time

由图8可知,在深度还原过程中,物料发生一系列复杂的物相转变。与原矿相比,深度还原10 min时,铁橄榄石、磁铁矿和赤铁矿衍射峰减少且峰的强度变弱,出现了FeO、金属铁和SiO2的衍射峰。这一结果说明原矿中的Fe2SiO4、Fe3O4和Fe2O3发生了还原反应,生成了铁的低价氧化物FeO以及少量金属铁,分解出SiO2。随着还原时间的延长,Fe2SiO4的衍射峰减少且强度减小,同时还有少部分Ca0.82Fe0.81SiO3生成,说明少量金属铁与杂质反应生成复杂化合物。这一结果说明随着还原时间的增加,深度还原反应不断进行,铁矿物按照Fe2SiO4→FeO→Fe、Fe2O3→Fe3O4→FeO→Fe的过程发生一系列的相变,最终生成金属铁。

3.3 微观结构变化规律

固定CaO用量10%、碳氧摩尔比1.5、还原温度1 200℃,不同还原时间下还原产品的SEM图及SEM-EDS分析结果见图9。

图9 不同还原时间下还原产品的SEM及SEM-EDS图Fig.9 SEM images and SEM-EDS of reduced samples at different reduction time

由图9(a)可知,还原时间为10 min时,颗粒边缘出现高亮区域(点3)以及亮度较低的区域(点2)。由图9(b)可知,点 1、点 2、点 3主要成分分别为Fe2SiO4、SiO2、Fe,说明铁橄榄石少部分发生了还原反应,中心部分仍然存在大量的Fe2SiO4;颗粒外部与Fe相连部分出现SiO2(点2),说明该反应从边缘开始发生。随着还原时间的延长,边缘高亮区域增加(图9(c));当还原时间达到60 min时,金属相开始在中间聚集(图9(d)),并生成了明显的渣相。

4 结 论

(1)铜冶炼渣中铁含量为40.45%,大部分的铁以硅酸铁和磁性铁的形式存在,适合采用深度还原—磁选方法回收其中的金属铁。

(2)以还原产品金属化率和磁选精矿中铁品位和回收率为评价指标,得到深度还原的最佳条件为:温度1 200℃、CaO用量10%、还原时间75 min、碳氧摩尔比1.5,深度还原产品的金属化率为86.83%,相应的磁选精矿中铁品位和回收率分别达到62.84%和81.92%。

(3)铜冶炼渣深度还原过程中存在复杂的物相转变,不仅有铁矿物的还原,还有复杂铁化合物的生成及生长,其中铁矿物按照Fe2SiO4→FeO→Fe、Fe2O3→Fe3O4→FeO→Fe的过程发生一系列的相变,最终生成金属铁。

(4)铜渣中铁橄榄石的还原从外部逐渐深入内部,最终生成金属铁,然后金属铁开始聚集生长成金属铁颗粒,最终形成明显的金属铁相和渣相。