煤矿开采矿压显现规律及巷道支护技术

2022-05-30张建超

张建超

(陕西能源职业技术学院,陕西 咸阳 712000)

煤炭资源紧张逐渐加剧和开采深度加深已成为煤炭行业现状。随着支护材料和采煤设备的不断发展,矿压的防治技术也越来越成熟。然而,常用的分段保护煤柱工作面布置技术从根本上制约了矿区煤炭回收率的进一步提高,需要优化传统的长壁开采工作面布置技术。沿空留巷技术作为一种无煤柱开采方法,可以消除工作面开采过程中断面煤柱的设置,在确保安全矿压的前提下,供邻近工作面连续使用[1]。此外,与工作面开采进度相比,留巷实施往往滞后,这严重制约了开采效率的提高。采用力学分析和数值模拟相结合的方法,研究了复合顶板下矿井压力释放时的矿压显现问题,并以常见工程实例为例,进一步验证了本文的研究结论。研究结果可以作为顶板切割卸压采空区沿空留巷支护技术进一步推广和优化的参考,提升煤炭生产的效率和安全性。

1 工程研究背景

1.1 顶板切割卸压采空区沿空留巷支护技术

顶板切割卸压采空区沿空留巷支护技术的核心是沿工作面前进方向采用双向集中张拉的支护技术,通过切断采空区顶板与巷道顶板之间的水平应力传递,逐步抵抗矿井围岩压力。在回采巷道顶板网格支架的加固支护下,工作面开采后顶板切缝的两侧之间将形成应力差。通过工程经验可知,保留巷道的顶板变形可以使得整体工作面振动得到控制,而采空区顶板会及时沿顶板切缝塌陷,采空区顶板塌陷产生的煤矸石可以有效地支撑上覆岩层,防止产生综采工作面的冒顶片帮[2]。工程现场冒顶片帮如图 1 所示。

图1 工作面片帮现场监测示意Fig.1 Schematic diagram of on-site monitoring of working face slices

1.2 复合顶板的矿压显现的特点

复合顶板,又称分离顶板,是煤矿常见的顶板结构之一,它通常由1层以上的软或硬岩层组成。在不同的结构条件下,顶板特征是不同的,复合顶板支护是目前国内外巷道支护领域的难题之一。 该类顶板所显现出的矿压特性也具有一定的复杂性。

复合顶板通常具有软、弱、薄3大特点[3]。顶板中弱夹层的高度直接影响整体力学性能。根据复合顶板的结构特点,可将其分为3种类型:上软下硬型、中硬组合型、上硬下软型[4]。在传统的长壁开采巷道布置中,上软、下硬顶板在工作面开采后和采空区冒顶前没有明显的超压报警,顶板冒落速度较快,冒落面积和冒落强度也较大,对工作面液压支架支护强度和巷道超前支护要求较高。

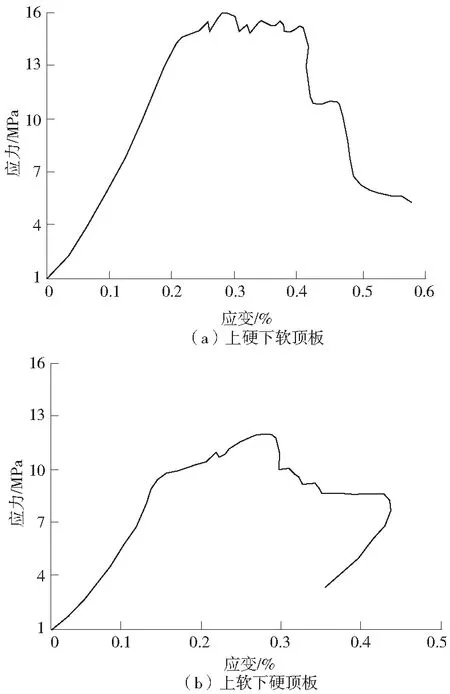

上硬、下软顶易发生冒顶事故。此外,在工作面正常开采前进的情况下,在这种顶板条件下,采空区容易发生工作面开采后顶板首次垮落,但首次垮落产生的矸石难以充填采空区。也就是说,矿压显现规律表明上部坚硬地层将在煤层内大面积悬浮,随后的顶板压力仍将处于一个较高的峰值。中、软组合式顶板同时具有上述2种顶板类型的特点,其第1次垮落强度略弱于上软下硬顶板,但顶板来压仍具有突然性和周期性[5]。分析结果表明,不同强度的顶板复合结构所显示出的矿压规律是完全不同的。上硬下软和上软下硬顶板的矿压规律可由地层应变形态表示。 不同顶板组合的矿压规律曲线如图2所示。

图2 不同顶板组合的矿压规律曲线示意Fig.2 Schematic diagram of the rock pressure law curve of different roof combinations

2 巷道顶板结构以及切割效果

2.1 巷道顶板结构应力分析

巷道顶板的载荷压力为工作面最大的地方,可以以顶板为对象对巷道的矿压规律进行分析。由于长壁开采工作面通常较长,研究分析的重点是工作面倾向方向,基于工作面具有抗拉能力差的岩体力学性质,可以忽略工作面走向对顶板应力分析的影响,将顶板应力分析简化为二维平面问题[6]。

根据力学相关公式计算,在一定的其他条件下,顶板各层厚度和弹性模量对其力学性能影响最大。由于复合顶板软弱夹层厚度较小,强度较低,在顶板变形过程中,软弱夹层的应力较大,容易形成应力集中。同时,在薄层厚度较小的情况下,单层的周期断裂步长也较小,同时也表明薄弱夹层的单层承载力较弱[7]。

综上所述,在复合顶板条件下,由于薄弱夹层在外力作用下强度较小,集中应力较大,因而更容易发生弯曲和拉伸破坏。软弱夹层破坏后,其他硬岩层也会发生弯曲变形,随后的岩石压力主要取决于硬岩层的力学性质。可见,巷道矿压规律在对顶板的载荷压力研究中得到了验证。

2.2 复合顶板的矿压作用下的切割效应

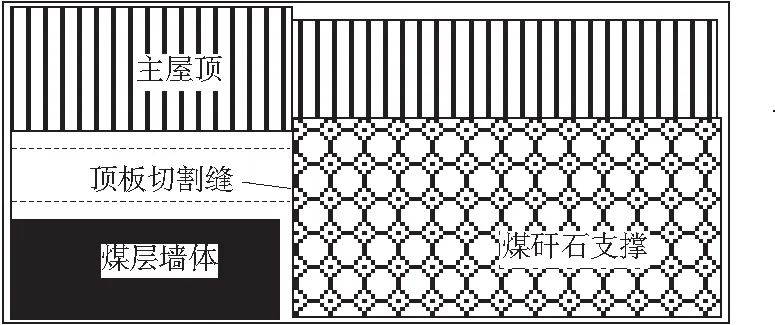

在分析复合顶板矿压显现规律的基础上,初步推导了复合顶板在顶板切削压力释放条件下的地层压力特性。顶板切割卸压采空区沿空留巷支护技术原理如图3所示,为了使煤矸石从顶板开采范围内坍塌,能够有效地填充相邻的采空区,采空区开采高度通常根据采空区顶板膨胀系数的1.2~1.5计算[8]。

图3 顶板切割卸压采空区沿空留巷支护技术原理Fig.3 Technical principle of gob-side entry retaining supporting in roof cutting and pressure relief goaf

以典型的软弱夹层复合顶板为例,分析软弱夹层分别位于顶板切削范围的上、中、下3个部位,以此全面分析工作面的矿压显现特征。

具体分析如下:采空区顶板与巷道顶板之间的水平连接被倾斜方向的顶板割缝切断,采空区顶板与巷道顶板之间的应力传递只能通过采空区顶板间接传递,同时开采振动发生在顶板切割范围以上的地层。当薄弱夹层位于顶板开采区顶部时,由于薄弱夹层抗拉能力较差,顶板开采区坍塌对上部地层的拉力较小。同时,顶板冒落的煤矸石可以有效地填充邻近留巷的采空区,在此条件下留巷最为稳定,即留巷的支护强度要求较低。通过常见矿压显现规律分析,当软弱夹层位于顶板开挖范围的中部时,下部稳定地层容易坍塌,不会对上部地层产生过大的拉力。但是,顶板开采范围内的上部稳定地层由于厚度较薄,在矿压作用下难以顺利自然塌陷,可能对上部地层产生较大的拉力[9]。因此,在这种情况下,对空采巷的支护强度要求较高。当软弱夹层位于顶板开采范围的底部时,虽然开采范围内的上稳定层与开采范围以上的地层之间存在一定的黏结力,但由于上稳定层厚度较大,在自重作用下也能顺利塌陷[10]。因此,在这种情况下,矿压显现数值较小,空采巷的支护强度要求是中等的。如果使用Q1、Q2和Q3来表示上述3种屋面类型、下保留巷道的支撑强度要求,那么Q2>Q3>Q1。由此可以再次对支护方案进行优化,符合矿压显现的规律。

3 复合顶板矿压作用下应力分析

根据顶板切割卸压采空区沿空留巷支护技术中顶板切割高度的设计原则,认为顶板切割范围内崩落的煤矸石在工作面开采时,提前发生了破碎、膨胀,可以有效地填充留巷附近的采空区。因此,在这种技术下,顶板开挖范围以上的岩层结构对留巷周围的地层压力行为影响不大。 为了进一步研究切顶复合顶板的应力分布规律,设计出适宜的支护方案,该部分仍以典型的薄夹层复合顶板巷道为例,采用数值模拟方法分析巷道的应力分布。

3.1 数值模型的建立

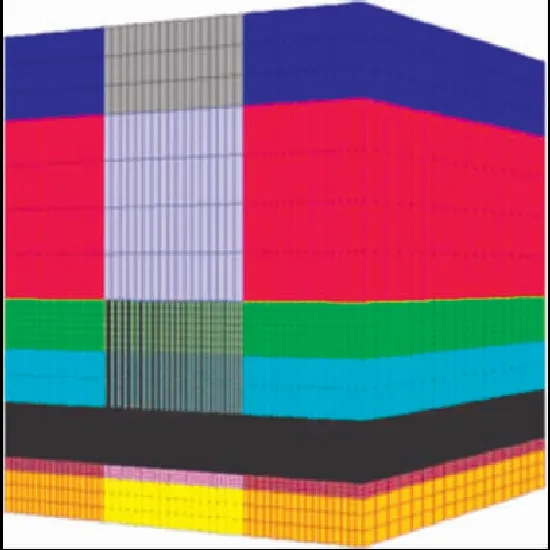

研究以陕西某煤矿工作面地质条件为参考,采用FLAC三维软件进行数值模拟,为后续现场有效验证模拟结论提供方便。数值模型如图4所示。

图4 数值模拟模型示意Fig.4 Schematic diagram of the numerical simulation model

建模尺寸为200 m×170 m×50 m,包括厚30 m和厚17 m的底板。在数值计算模型中,工作面走向长度为200 m,工作面倾角长度为130 m,开采高度为3 m,巷宽为5 m,开采进尺为100 m,顶板切削高度为8 m,顶板切削角度为15°(从垂直方向到采空区)。软弱夹层岩性以泥岩为主,厚度为1 m,稳定层岩性以细砂岩为主。根据现场实际情况,确定厚17 m底板为细砂岩(0~9 m)、粉砂岩(9~13 m)和泥岩(13~17 m)。顶板切割范围以上厚22 m的顶板为中砂岩(28~31 m)、泥岩(31~33 m)、中砂岩(33~35 m)、细砂岩(35~36 m)和粉砂岩(36~50 m)。整体模型如图4所示,其薄弱夹层位于工作面顶板上方0~1 m处。

3.2 数值模拟结果分析

模拟计算了弱夹层的数值计算模型,截取了巷道围岩的垂直应力分布。当薄弱夹层位于顶板开采范围的下部和上部时,煤壁应力集中强度较低,应力集中范围较小的采空区侧顶更容易坍塌。然而,当薄弱夹层位于顶板开挖范围的中部时,情况却相反,这与前一节的分析结果相互印证。为了进一步分析留巷周围的矿压显现规律与薄弱夹层高度之间的关系,为支护的设计提供理论指导,利用模拟后处理TEC-PLOT软件从模拟结果中提取了应力集中峰值。对不同顶板条件下围岩的峰值压力进行了总结和拟合。数值模拟结果表明,在开挖范围内,随着软弱夹层高度的增加,围岩应力集中峰值先减小后增大,然后再减小。变化趋势可以用Matlab软件对仿真得出的数据进行三次方程的曲线拟合。拟合方程为y=-0.000 4x3+0.003 9x2-0.010 2x+10.88,拟合曲线与模拟值吻合较好。拟合结果表明,当弱夹层位于顶板2.9~5.9 m以上时,矿压显现出煤壁应力集中峰值较高。当弱夹层高度从顶板切割范围的底部上升时,软弱夹层以下的顶板部分容易塌陷,上述稳定层在自重作用下也能顺利塌陷,因此煤壁的应力集中强度呈下降趋势;当软弱夹层高度继续上升时,稳定层在自重作用下塌陷的难度增加,与顶板切割范围以上地层的黏结力也增加,因此煤壁的应力集中强度呈上升趋势;当软弱夹层高度继续上升时,顶板切割范围内大部分岩石都能顺利塌陷,实现采空区的有效充填,煤壁的应力集中强度呈急剧下降趋势。

总之,在开采顶板的地质条件下,当薄弱夹层位于开采范围的中部2.9~5.9 m时,应加强留巷支护;当顶板有多个薄弱夹层时,应分别考虑各薄弱夹层的顶板切割效应,综合设计巷道的加固支护措施。

4 矿压显现规律分析

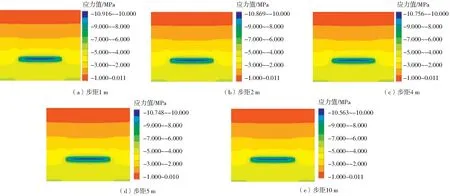

开采机械在综采工作面的开采步距的不同,对矿压显现的规律也会造成影响,本文对1、2、4、5、10 m不同的开采步距进行数值模拟分析,得到上述5个不同开采步距与综采工作面的应力及位移的关系(图5)。

图5 不同开采步距的巷道水平应力Fig.5 Horizontal stress of roadway with different mining steps

由图5分析可知,不同的开采速度对巷道应力大小影响程度有限。5个图形的应力云图分布规律大致相同,应力最大值及最小值出现的部位也趋于一致。由此可以得出以下的结论:1、2、4、5、10 m不同开采步距所造成的巷道最大应力值分别为10.89、10.82、10.77、10.74、10.68 MPa。从整体来看,开采速度与最大应力值呈反比,出现该情况的原因是巷道顶板在经历了开采后失去了支护作用,从而开始产生较小的形变。长时间过后,就会出现开采区在较大的开采步距作业下,应力会逐渐减小。

不同开采步距的巷道垂直应力如图6所示。由图6分析可知,在不同开采步距的情况下,工作面附近的应力分布基本趋于相同。但是不同开采步距支承压力的分布范围的影响较小,随着开挖速度的增加,压力值为40~60 kPa的区域范围有所缩减,这一现象的出现与卸载后的稳定时间有关,较长的稳定时间导致采空区顶板较长的形变时间,而与采空区顶板相连的未垮落区范围内的岩层将同样受到较长时间的影响,从而导致了支承压力范围的变化。

图6 不同开采步距的巷道垂直应力Fig.6 Vertical stress of roadway with different mining steps

5 支护设计与优化分析

5.1 支护方案

根据模拟以及工程概况,巷道段为矩形截面,锚杆、网格、缆索支承,截面尺寸5.0 m×3.1 m,具体方案为:顶板采用锚网索+钢筋托梁支护,帮部采用锚网支护[11]。①顶板锚杆为φ22 mm×2 400 mm的高强树脂锚杆,配套150 mm×150 mm×8 mm蝶形托盘,排距800 mm,以中部为中心先均匀布置6根间距为0.8 m的锚杆,顶板两端的角锚杆距离邻近锚杆0.7 m,顶板每排8根锚杆,总体呈矩形布置,每根锚杆使用Z2360、K2335锚固剂各1支进行锚固,抗拔力不小于100 kN,扭矩不小于100 N·m。②巷道帮部采用φ22 mm×2 400 mm的全金属锚杆,配套150 mm×150 mm×8 mm蝶形托盘,间排距800 mm×800 mm,每排5根,每根锚杆使用1支Z2360锚固剂进行锚固,抗拔力不小于70 kN,扭矩不小于100 N·m。③顶板及帮部网片为φ6 mm圆钢加工而成,网幅2.0 m×1.0 m,网格100 mm×100 mm。④锚索采用φ17.8 mm×8 000 mm,间排距1.6 m×1.6 m,MX锁具,托板为300 mm×300 mm×16 mm钢板托盘,每排3根,每根锚索使用1支K2335和2支Z2360锚固剂进行锚固,锚索布置在锚杆排中间。⑤托梁规格:采用φ16 mm的圆钢焊制,孔距为800 mm,长度为5 000 mm,宽度为80 mm,顶部锚杆每排加托梁支护,排距为800 mm。

5.2 数值模拟分析

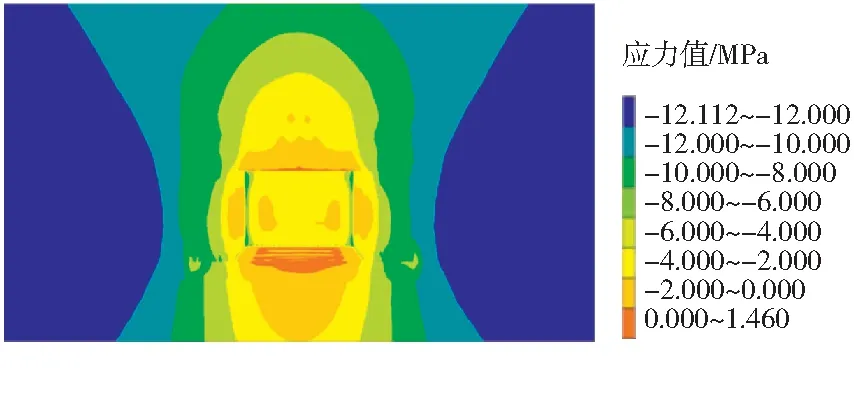

(1)巷道围岩垂直应力分析。优化后巷道围岩垂直应力如图7所示。由图7可知,优化后的支护方案对于围岩垂直方向的支撑更加的均匀,分散了顶板上侧的应力状态,使得顶板的中部与两侧的应力数值相差不大,中部与两侧的应力偏差率为4.52%。同时也兼顾了巷道两侧的应力分布,将顶部与两侧的矿压分散至更为坚固的底板位置。巷道整体的应力分布呈现一个类似椭圆形的状态,达到了在垂直方向上应力均匀改善的目的。

图7 优化后巷道围岩垂直应力Fig.7 Vertical stress of the surrounding rock of the roadway after optimization

(2)巷道围岩水平应力分析。优化改巷道围岩水平应力如图8所示。由图8可以看出,优化后支护方案下,巷道周围的水平应力分布差异化较小,支护的水平应力整体较均匀,特别是距离巷道一定距离后,应力分布等级基本相同,但在巷道周围还存在一定差异。根据前述分析可知,优化后方案增加了1根锚杆,由水平应力图可知,优化后方案距离顶板较近处应力集中程度较均匀,水平方向应力数据偏差率为5.77%,达到了优化目的。

图8 优化后巷道围岩水平应力Fig.8 Horizontal stress of roadway surrounding rock after optimization

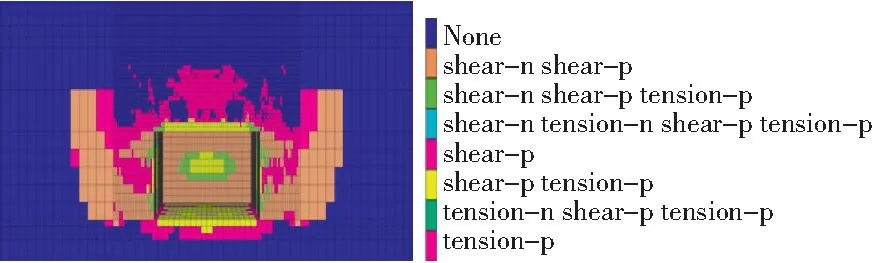

(3)巷道围岩塑性区分布分析。优化后巷道围岩塑性区分布如图9所示。由图9可知,距离工作面越近的塑性区域所展示出的塑性变形状态更加一致,表明了优化后的支护方案通过锚杆的插入,使得围岩发生破坏的概率减小。优化后的锚杆长度数据更加适应开采的工作条件,防止了剪切破坏的发生。当工作面的断面不断增大,优化后的支护方案同时也增加了锚杆和锚索的数量,更加有利于对工作面的整体控制,将发生塑性变形和拉压破坏的煤层区域控制在了距工作面更远的区域,高塑形区域占整体发生塑性变形总面积的10.14%,位置全部远离了工作面的侧壁。

图9 优化后的巷道围岩塑性区分布Fig.9 Distribution of plastic zone in surrounding rock of roadway after optimization

(4)巷道水平位移分析。根据矿井开采时机械设备工作面的转换,对两侧采取插入不同长度的锚杆进行支护,一侧为2 m,另一侧为2.4 m。虽然两侧均出现了一定程度的位移差异,但是有效地改善了冒顶片帮和两侧突出的现象。两侧的锚杆对工作面形成了抵抗挤压作用,随着工作面向纵深推进,所采用的锚杆长度也越长,有效控制了工作面的位移量,如图10所示。

图10 优化后巷道水平位移分布Fig.10 Distribution of horizontal displacement of roadway after optimization

综上分析,优化后方案在整个巷道平面上的塑性区域、位移、应力分布等平均值方差下降明显,在距离巷道顶板较近的位置,表明距离顶板较近位置的矿压不会对围岩产生应力集中现象,在更远处围岩区域,这种控制作用更加明显。此外,从顶板垂直应力的控制而言,优化后支护效果要明显优于原始支护方案。可见,通过巷道矿压显现的规律分析,得出优化后的支护方案效果更加优异。

6 结语

通过对矿井巷道复合顶板层合结构的推导,得出了综采工作面矿压显现规律,发现在复合顶板条件下,薄弱夹层的承载能力较差,在外力作用下容易产生应力集中和拉伸变形或破坏。在倾斜剖面上推导和分析了不同弱夹层高度条件下的顶板切削压力释放效应和矿压显现规律,得出如下定性结论:当弱夹层位于顶板切削区顶部时,留巷支护强度要求最低;当弱夹层位于顶板切削区中部时,留巷支护强度要求最高;当弱夹层位于顶板切削区底部时,留巷支护强度要求中等。采用数值模拟方法,定量研究了薄弱煤层高度与顶板开采压力释放效果之间的关系。结果表明,峰值在顶板开采范围内,煤壁侧应力集中值随着薄弱煤层高度变化先减小、后增大、再减小。采用数值模拟技术得出了上述结论,在此基础上提出了巷道开采支护技术的设计思路,为煤矿巷道支护技术的优化提供了依据。