120 t 吹氩钢包流场与温度场的优化

2022-05-30陈兴华胡志勇李家通滑小杰

陈兴华, 胡志勇, 李家通, 滑小杰, 陈 敏

(1. 南京钢铁股份有限公司 第二炼钢厂, 南京 210035; 2. 东北大学 冶金学院, 沈阳 110819)

钢包底吹氩工艺作为一种常用的炉外精炼手段,操作简单,安全可靠.其通过安装在钢包底部的底吹元件向钢液中吹入氩气带动钢液流动,可有效地改善渣–金界面反应动力学条件,均匀钢液的成分和温度,促进夹杂物上浮去除,从而实现提高钢水质量的目的[1].因此,结合具体现场条件和生产工艺,确定适宜的钢包底吹元件布置方案和供气制度,对于获得合理的流场和温度场以及精炼效果至关重要.笔者所在钢厂新投产的120 t精炼钢包底,吹元件布置不尽合理, 吹氩精炼效果不理想, 难以满足高品质合金钢生产的需求.针对上述问题,本文中通过数理模拟考察底吹元件布置对钢包内流场和温度场的影响规律,确定最佳的底吹元件布置方案和吹氩制度,以达到改善吹氩精炼效果的目标.

1 研究方法

1.1 物理模拟

根据相似原理,建立几何相似比λ为1 ∶5 的钢包物理模型.在实验过程中,用水模拟钢液,用空气模拟氩气,利用刺激⁃响应方法,测定不同实验条件下模型中水溶液电导率的变化,以此确定混匀时间,并用染色剂显示模型钢包内的流场特征.同时,采用真空泵油模拟钢包顶渣,通过测定“裸露眼”的大小来表征顶渣的覆盖情况.

此外,根据相似第三定律,在保证修正弗鲁德准数Fr'相等的条件下,钢包原型与模型底吹流量的对应关系如表1 所列.

表1 钢包原型与模型所对应的底吹气体流量(标态下)Table 1 Flow rate of bottom blowing gas for ladle prototype and model L/min

1.2 数值模拟

1.2.1 模型建立与基本假设

基于欧拉-欧拉模型对钢包内多相流进行建模,按照现场实际钢包尺寸建立数学模型.考虑到本研究中底吹元件为对称布置,故取钢包的1/2进行等比例建模,并采用六面体结构网格进行划分,网格总数约为3.2×105个.为简化模拟条件,对钢包内流体作以下假设:①流体为不可压缩黏性流体,初始状态下钢包熔池内充满液相;②气泡浮力是驱动钢液循环流动的动力;③忽略顶渣的影响,钢包上表面视为无滑移水平面[2];④气泡为大小均匀的刚性球体,具有相同直径.

1.2. 2 控制方程与边界条件

采用连续性方程、动量守恒方程、湍流k⁃ε双方程模型及热量守恒方程[3],描述钢包内多相流的运动与传热行为.为求解以上方程,给定如下边界条件:①钢包侧壁及底部使用无滑移边界条件[4];②氩气入口采用速度入口方式,取值为0.37 m/s;③钢包上表面使用脱气边界条件,允许气体逸出而钢液不溢出;④钢包侧壁面热流系数为-5 578 W/m2, 钢 包 底 部 热 流 系 数为-4 364 W/m2[5].

1.2.3 求解与收敛标准

采用Fluent 商业软件对模型进行求解,在计算过程中对残差曲线以及钢包速度入口与钢包上表面的质量流量差值进行监测.当所有残差曲线变化值小于10-3且质量流量差值小于入口的1%时,即认为计算达到收敛.

1.3 研究方案

图1 为原有底吹元件及设计方案中钢包底吹元件的布置情况示意图.透气元件布置位置分别为0.5R,0.6R,0.67R(R为包底半径),两块底吹元件夹角分别为60°,90°,120°和180°.其中,图中位置1 和2 为原有两块底吹元件的安装位置,位于包底圆周半径0.5R、夹角为90°处.笔者通过考察不同底吹元件布置方案和底吹气体流量对混匀时间和死区体积分率的影响,研究底吹元件布置方案对均匀钢水成分的混匀效果;同时,通过考察不同条件下钢包内流场和温度场的分布情况,研究底吹布置对均匀钢水温度的效果.

图1 钢包底吹元件布置图Fig.1 Arrangement of purging plugs in bottom argon blowing ladle

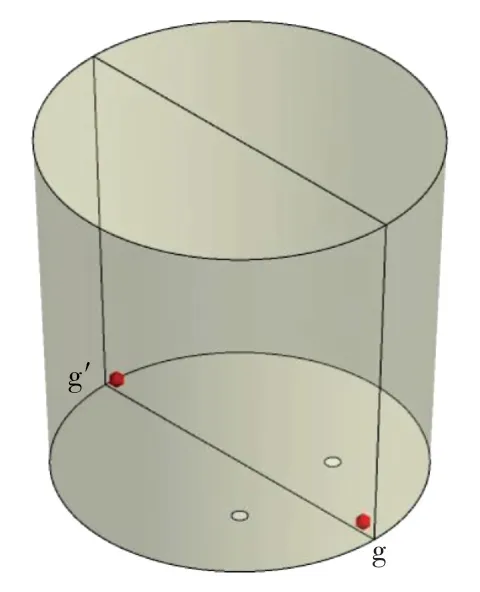

在数值模拟过程中,为了确定混匀时间,对图2 中钢包底部的g 点与g′点所在位置的示踪剂浓度进行了监测.当监测点的无因次浓度Ci/Cm(Ci为监测点的示踪剂实际浓度,Cm为理论混匀浓度)满足0.97≤Ci/Cm≤1.03 时[6],认为钢包内钢液已经达到混匀.

图2 示踪剂监测位置示意图Fig.2 Schematic diagram of the tracer monitoring location

2 结果与讨论

2.1 底吹布置对流场与混匀时间的影响

图3 为底吹流量(标况下,下同)160 L/min条件下不同底吹布置方案时原型钢包内钢液混匀时间的测定结果.从图中可以看出,钢液的混匀时间随底吹元件夹角的增大而增加.当两底吹元件位于0.67R且夹角为60°时,混匀时间最短,仅为170 s,比原方案减少了99 s.

图3 不同底吹布置方案时钢液的混匀时间Fig.3 Mixing time of liquid steel under various arrangements of purging plugs

图4 示出了底吹流量160 L/min 条件下不同底吹布置方案时钢包内钢液的平均流动速度.从图中可以看出,随着两底吹元件夹角的变大,钢液的平均流速逐渐减小.当两底吹元件夹角由60°增加到120°时,钢液的平均流速急剧减小,此后钢液平均流速随夹角的变化不明显.原方案条件下的钢液平均流速为0.14 m/s,当底吹元件布置为0.67R且夹角60° 时,钢液平均流速增加为0.18 m/s,平均流速较原方案提高了28.6%,并为所有方案中的最大平均流速.因此,可以认为底吹元件布置为0.67R且夹角60°时,有利于提高钢液流速,改善钢液混匀效果.

图4 不同底吹布置方案时钢液的平均流速Fig.4 Average velocity of liquid steel under various arrangements of purging plugs

在钢包吹氩过程中,常将钢液流速低、冶金动力学条件较差的区域称作“死区”[7].死区的存在不利于混匀钢液的成分和温度,因此应尽量降低死区体积分率.本文中将钢液流动速度小于0.05 m/s的区域划为死区,则不同底吹布置方案时钢包内死区体积分率如图5 所示.从图中可以看出,随着底吹元件之间距离的增加,钢液的流动死区比例逐渐减小.原方案布置下的钢液流动死区体积分率为4.5%,当两底吹元件夹角为60°时,死区体积分率最低.当底吹布置为0.67R且夹角60°时,钢液的死区体积分率仅为2.2%,比原方案降低2.3%.因此可认为,当两底吹元件位于0.67R且夹角60°时,降低死区体积分率有利于进一步改善包内钢液的混合效果.综合考虑混匀时间和死区体积分率,可确定两底吹元件位于0.67R且夹角60°的布置为本研究的最优方案.

图5 不同底吹布置方案时钢包内的死区体积分率Fig.5 Dead zone volume percentage of ladle under various arrangements of purging plugs

图6 为原方案和最优方案下钢液的流线图.从图中可以看出,靠近透气元件位置的钢液在底吹氩气的带动下,由包底向上形成气液两相流,且由于两相流的中心流股速度大,周围液体不断被卷吸形成气液两相流.在自由表面附近,气体逸出熔池,钢液在自由表面呈放射状向四周流动,到达钢包侧壁后沿钢包侧壁向下流动,随后又被下一个上升流牵引,在中心流股两侧各形成一个涡流循环.气液两相流区域内的钢液流速最高,但环流对涡流中心区域和包底与包壁夹角区域的影响较小,导致这两个区域的钢液流速较低,活跃性较差,即形成“死区”.

图6 原方案与优化方案钢液流线图比较Fig.6 Comparison of liquid steel streamline for the original and optimized purging plugs arrangements

不同底吹元件布置方案的研究结果表明,随着两底吹元件夹角的增大,大涡流逐渐变小,而小涡流则逐渐变大.当两底吹元件夹角为180°时,中心流股两侧各形成一个大小、位置相同的涡流.当改变透气元件所在圆周直径时,虽然钢包内流线图相似,但由于原方案的透气元件安装在0.5R的圆周上,形成的涡流范围较小,不利于改善混匀效果.采用优化方案时,钢液大涡较原方案时变大,小涡形状变得狭长,此时涡流范围的增大有利于减小死区体积分率并改善混匀效果.

图7 为原方案与优化方案死区分布示意图.从图中可以看出,死区主要分布在3 个区域:涡流中心A、包底靠近透气元件区域B、两透气元件上方气液两相区之间区域C.图7(b)中B,C 区域死区体积明显减小,这表明B,C 区域流动经优化后得到明显改善.其主要原因是优化方案中大涡流较大、小涡流较小,导致优化方案大涡流中心区域的死区体积较大,小涡流中心区域的死区体积较小,总体死区体积分率由原方案的4.5%降低至优化方案的2.2%.

图7 原方案与优化方案死区分布示意图Fig.7 Schematic diagram of dead zone distribution for original and optimized purging plug arrangements

2.2 底吹元件布置对温度场的影响

图8 示出了原方案及最优方案吹氩15 min后钢水的温度分布情况.由图可知,当死区位于壁面附近时,不仅会导致壁面附近与活跃区域换热少,同时由于包壁散热,还会导致这部分钢液温度偏低;当死区位于涡流中心时,由于流动较慢,与周围钢液换热效果差,会导致涡流中心温度较高.因此,同是钢包内的不活跃区域,靠近包壁的死区钢液温度较整体温度偏低,而涡流中心的死区钢液温度较整体温度偏高.在原方案情况下,涡流中心最高温度为1 852.0 K,低温区最低温度为1 828.6 K,包内最大温差为23.4 K;采用优化布置方案时,涡流中心的温度为1 852.0 K,最低温度为1 835.2 K,包内最大温差为16.8 K,比原方案降低了6.6 K.综上所述,采用优化方案减小包内温差,使包内最低温度提高了6.6 K,基本消除了原方案的底部低温区,包内温度分布更加均匀.

图8 原方案和最优方案的钢包温度场Fig.8 Temperature distribution in the original and optimal ladles

2.3 实际应用效果

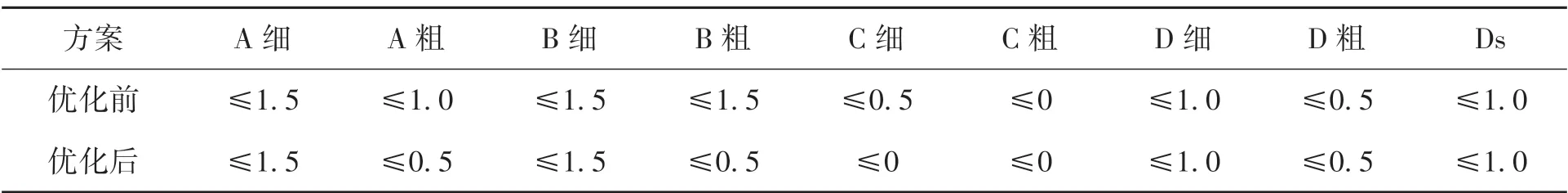

为了考察钢包底吹元件布置的优化效果,结合GCr15 轴承钢生产,在连铸和热轧工艺不变情况下,对比了优化前后钢包吹氩8 min 的精炼效果.表2 为优化前后热轧材中夹杂物评级结果.从表中可以看出,优化后的热轧材中A 类和B 类粗系夹杂、C 类细系夹杂均有所减少.这表明采用优化方案后,钢包吹氩对去除脱氧、脱硫产物中的大颗粒夹杂和硅酸盐夹杂物的精炼效果均有明显改善,达到了优化目的.

表2 轴承钢轧材中夹杂物评级结果Table 2 Rating results of inclusions in the hot rolling rods of GCr15 steel

3 结 论

(1)底吹元件所在圆周半径及其夹角对钢液流场具有重要影响,当两底吹元件位于0.67R且夹角60°时,钢液混匀时间最短,整体平均速度最大,死区体积较小.该优化底吹布置下钢液混匀时间为170 s,比原方案降低99 s;平均流速为0.182 m/s,比原方案增加0.04 m/s;死区体积分率为2.2%,比原方案降低2.3%.

(2)优化方案中的钢包内大涡流变大,而小涡形状变得狭长,钢包底部以及底吹元件上方气液两相区之间区域死区体积明显减小,有效改善了底吹元件上方气液两相区之间区域以及钢包底部的钢液流动,是提高钢包混匀效果的主要原因.同时,钢包内最大温差由原方案的23.4 K 降至优化后的16.8 K,比原方案的最大温差降低了6.6 K.

(3)轴承钢生产实践表明,优化钢包底吹元件布置后,有效促进了钢中脱氧产物和硅酸盐等大颗粒夹杂物上浮去除,达到了优化目的.