高锰高铝钢脱氧及夹杂物控制研究进展

2022-05-29郭宇航王国承

郭宇航,曹 磊,王国承

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

汽车轻量化已成为现代汽车工业的重要发展趋势。高锰高铝钢具有优良的力学性能,其中最具代表性的为孪生诱发塑性(Twinning-induced plasticity,TWIP)钢和相变诱导塑性(Transformation-induced plasticity,TRIP)钢。TWIP和TRIP钢都具有高强度、高塑性延伸率、高应变硬化性、高能量吸收能力和良好的低温性能[1-4],是一种理想的抗冲击结构材料和吸能材料,可应用于汽车、军工、航空、石油开采、船舶、矿山及工程机械等领域[5]。

高铝高锰钢中一般铝质量分数大于0.5%、锰质量分数大于10%,按其成分体系可分为Fe-Mn-Al-Si系以及Fe-Mn-Al-C系。高锰高铝钢是在高锰钢的基础上发展而来的,高锰钢在室温无载荷的情况下具有稳定的奥氏体组织,在高应力、强冲击的条件下具有良好的耐磨性能,以及特殊的硬度和磁学性能。向高锰钢中加入铝可以达到减轻重量的效果[6],同时又可以保证其良好的性能。但是,高锰高铝钢中铝含量过高会给炼钢和连铸过程带来许多问题[7],往往会造成钢中非金属夹杂物的种类、尺寸和形貌不同。钢中较高的Mn和Al较易生成AlN、Al2O3、MnS等及其复合夹杂物。本文回顾近年来高锰高铝钢中夹杂物的发展历程,综述高铝高锰钢的脱氧机制、夹杂物的种类和演变过程、钢中AlN夹杂物及其相关夹杂物形成机理。

1 高锰高铝钢脱氧热力学及工艺

目前采用“电炉-模铸或电渣重熔”工艺生产高锰高铝钢,但成本较高。“转炉-炉外精炼-连铸”已经成为高锰高铝钢生产的发展方向。在生产高锰高铝钢的脱氧工艺中,一般先进行Si-Mn脱氧,间隔一段时间后加入Al,使钢中的溶解氧含量大幅度降低,从而提高钢的洁净度。

1.1 Al脱氧

铝在钢液中对氧有很强的亲和力,在炼钢过程中,通常使用铝来降低钢液中溶解氧的含量而形成Al2O3夹杂物。大尺寸的夹杂物容易上浮被吸收到炉渣中,但一些小尺寸的Al2O3夹杂物很难通过上浮排出。瓦格纳模型[8]只适用于低铝浓度的体系,对于高铝浓度体系的铝脱氧平衡则需要更好的热力学模型来解释。

Peak等[9]通过三组不同的实验研究铁液中1 873 K到1 923 K范围内,铝质量分数从0.002 7%到100%的铝脱氧平衡,运用修正的准化学模型建立了一个新的热力学模型[10],铝脱氧平衡曲线如图1所示。将此模型运用到高锰高铝体系中,预测Fe-Al-Mn-O体系中夹杂物稳定性,如图2所示,图中大部分为Al2O3,说明在高锰高铝钢中脱氧形成的夹杂物大多数是Al2O3[11]。

图1 Al在1 873 K铁水中的脱氧平衡Fig.1 Deoxidation equilibrium of Al in liquid iron at 1 873 K

图2 Fe-Mn-Al-O体系夹杂物稳定性预测图Fig.2 Stability prediction diagram of inclusions inFe-Mn-Al-O system

Wakoh等[12]用电子探针显微分析仪和新开发的颗粒分析软件测量钢样中Al2O3夹杂物的尺寸分布。当氧含量较高时,脱氧1 s后Al2O3夹杂物尺寸较大,认为脱氧1 s内Al2O3夹杂物的生长是由氧的扩散控制的。

1.2 Si-Mn复合脱氧

在Si-Mn复合脱氧中,脱氧产物主要是SiO2和MnO。与其他脱氧剂相比,硅锰脱氧在钢中产生较低的残余氧。这是由于添加锰而降低了SiO2的活性,可以避免在铝脱氧过程中形成大量Al2O3有害夹杂物。Gamutan等[13]研究发现,硅锰脱氧钢在固液平衡温度等温条件下,钢中夹杂物发生了二次富含SiO2夹杂相的情况,通过控制合金中硅和锰的比例可以控制硅锰脱氧钢中复合夹杂物的形成。

Dashevskii等[14]对含Mn和Si的Fe-Ni熔体中的氧进行热力学分析,发现锰的脱氧能力和硅脱氧能力都随着熔体中镍含量的增加而增加,实验和计算发现,随着温度的降低,硅和锰的脱氧能力都增加,如图3所示。Si-Mn复合脱氧与硅或锰单独脱氧相比,由于MnO和SiO2的活性降低,使钢中氧浓度也降低。Kang等[15]发现,对于硅锰脱氧钢,决定夹杂物液相线温度和初生相的关键是夹杂物中的MnO/SiO2之比和Al2O3含量。

图3 硅、锰脱氧能力随温度变化曲线Fig.3 Curves of deoxidization capacity of silicon and manganese with temperature

1.3 Si-Mn-Al复合脱氧

张立峰等[16]总结了脱氧过程中夹杂物的形成热力学,Al是强脱氧元素,但当钢液中Al的化学当量超过氧时,就会生成Al2O3和AlN;Si是较强脱氧元素,单独用Si脱氧时,易生成SiO2夹杂物,其脱氧平衡曲线如图4所示。此外,Mn还可以增强Si和Al的脱氧能力,经常与Si和Al一起使用进行复合脱氧。倪冰等[17]用热力学方法计算Al-Si-Mn复合脱氧的效果,发现不同硅锰比的复合脱氧比单独铝脱氧得到的终氧含量要低,如图5所示。当w(Mn)=0,w(Si)=0时,为单独铝脱氧。复合脱氧的效果比单独铝脱氧的效果好,而且在Al-Si-Mn复合脱氧中,Mn含量一定时,Si含量的增加也会使终氧含量降低。

图4 硅脱氧平衡曲线Fig.4 Silicon deoxidation equilibrium curve

图5 1 873 K铁液中铝含量对脱氧的影响Fig.5 Influence of aluminum content on deoxidation in liquid iron at 1 873 K

1.4 不同脱氧工艺对夹杂物的影响

李慧改等[18]研究Ti、Mn、Si、及Si-Mn复合元素的加入对夹杂物尺寸、形态的影响,发现加入上述脱氧剂后,钢中夹杂物形状均为近球形。对夹杂物的尺寸和数量进行统计,发现绝大部分的夹杂物尺寸为1~3μm,加入Ti时氧化物数量最多,其次是加入Mn,加入Si时的氧化物数量最少。

刘天泉等[19]利用ASPEX夹杂物自动分析仪对比分析铝脱氧和硅脱氧工艺生产中,硅钢从精炼终点→中包→热板过程中的夹杂物数量密度、尺寸和类型变化,结果表明,从夹杂物的数量和大小来看,铝脱氧工艺比硅脱氧工艺的效果好,在整个过程中夹杂物的数量和大小呈现出下降趋势;从平均尺寸来看,硅脱氧工艺产生的夹杂物平均尺寸比铝脱氧工艺小。

张波等[20]研究脱氧剂加入的顺序对夹杂物的影响,发现先加Si-Mn再加Al更有利于Al2O3-MnO-SiO2复合夹杂物的去除,且更有利于对夹杂物尺寸和数量的控制。肖爱达等[21]通过两种不同的脱氧方法研究脱氧剂加入顺序对LG700钢复合脱氧过程中夹杂物的影响,发现转炉脱氧时脱氧剂加入顺序对钢中全氧含量基本没有影响;先进行Si-Mn脱氧时,钢水中氮含量明显低于先加入Al脱氧的钢水。这是因为先进行Si-Mn脱氧的钢水中氧含量相对较高,可在一定程度上抑制钢水吸 氮。李 阳 等[22]研 究SiCaBa、SiCaBaAl、Si-CaBaMg、SiCaBaAlSr四种复合脱氧剂对430不锈钢中的全氧含量及脱氧产物的分布、尺寸和形貌的影响,发现使用SiCaBa复合脱氧时,钢中的全氧含量及夹杂物的总数和平均直径都最低,从夹杂物尺寸分布来看,尺寸小于5μm的夹杂物比例最高。

对于高铝钢,李丰功等[23]研究脱氧工艺对高铝钢中夹杂物的影响,改变脱氧剂的加入顺序后取样观察,对夹杂物的尺寸进行统计,如图6所示,发现先进行弱脱氧后进行强脱氧对夹杂物的尺寸控制更有利。张佩灿[24]研究不同脱氧工艺条件下高铝钢中生成夹杂物的类型、尺寸、分布和形貌以及脱氧工艺对氮质量分数的影响,发现分布加Al脱氧工艺能够提高铝的收得率,还可以减小钢中夹杂物的尺寸,Ca处理和分布加Al脱氧工艺对钢液中氮质量分数的影响不大。

图6 夹杂物尺寸随时间变化曲线Fig.6 Curve of inclusion size with time

Ohta等[25]研究脱氧时间对夹杂物尺寸、数量的影响,发现随着脱氧时间的增加,加入脱氧剂所生成夹杂物的平均尺寸增加,夹杂物的数量减少,如图7和图8所示。

图7 夹杂物平均尺寸随保温时间的变化Fig.7 Variation of average inclusion size with holding time

图8 夹杂物数量随保温时间的变化Fig.8 Variation of inclusion quantity with holding time

在铝脱氧热力学研究中,仅在低铝条件下得到的实验结果与理论计算有很好的一致性,而在高铝条件下,差别较明显。因此,对于高铝条件下的铝脱氧热力学还需进一步研究,这对高锰高铝钢的脱氧工艺有一定的理论性指导。此外,还需继续研究各种脱氧元素的加入量、顺序以及保温时间对高铝高锰钢中夹杂物的影响。

2 高铝钢中夹杂物种类及演变

2.1 夹杂物种类

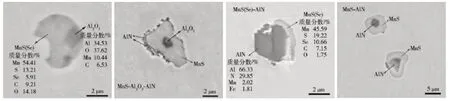

Gigacher等[26]利用SEM/EDX分析Fe-(15%~25%)Mn-3%Al-3%Si TWIP钢中的内生夹杂物,观察 到MnO-Al2O3-AlN、MnO-Al2O3-MnS、MnOAl2O3-AlN-MnS和AlN夹杂物。刘洪波等[27]研究铝含量对Fe-Mn-C-Al系TWIP钢中非金属夹杂物成分、形貌、数量的影响时,将观察到的夹杂物分为8种类型:MnO、AlN或AlON、Al2O3、MgO-Al2O3复合夹杂物、MnS或MnS(Se)、以Al2O3为核心MnS(Se)包裹的MnS(Se)-Al2O3复合夹杂物、MnS(Se)-Al2O3-AlN复合夹杂物、MnS(Se)在AlN表面局部或包裹析出形成的MnS(Se)-AlN复合夹杂物。

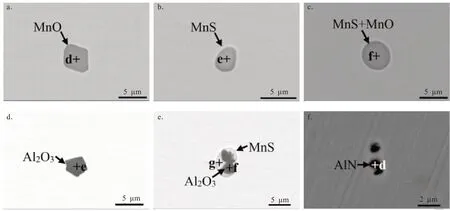

Wang等[28-29]发现不同铝含量高锰TWIP钢中形成的夹杂物可分为9类:AlN、MgO、CaS、MgAl2O4、AlN+MgO、MgO+MgS、MgO+MgS+CaS、MgO+CaS、MgAl2O4+MgS,其典型夹杂物形貌如图9所示。

图9 高锰高铝钢中典型夹杂物形貌图Fig.9 Morphologies of typical inclusions in high-manganese and high-aluminum steels

Park等[30]研究Al和Mn含量对Fe-xMn-yAl(x=10%、20%,y=1%、3%、6%)钢中形成的夹杂物的尺寸、成分和三维形貌的影响时,将观察到的夹杂物分为7种类型:Al2O3、AlN或AlON、MnAl2O4、Mn(S,Se)、Al2O3(-AlON)、单个的Mn(S,Se)、以Mn(S,Se)为核心Al2O3(-AlON)包裹的复合夹杂物,典型夹杂物三维形貌如图10所示。并且发现随着锰含量的增加,MnS(Se)夹杂物的比例逐渐增加;随着熔化时间的增加,Al2O3(-AlON)夹杂物显著增加;当铝质量分数为3%时,钢中夹杂物的体积分数最大。

图10 高锰高铝钢中典型夹杂物三维形貌图Fig.10 Three-dimensional morphologies of typical inclusions in high-manganese and high-aluminum steels

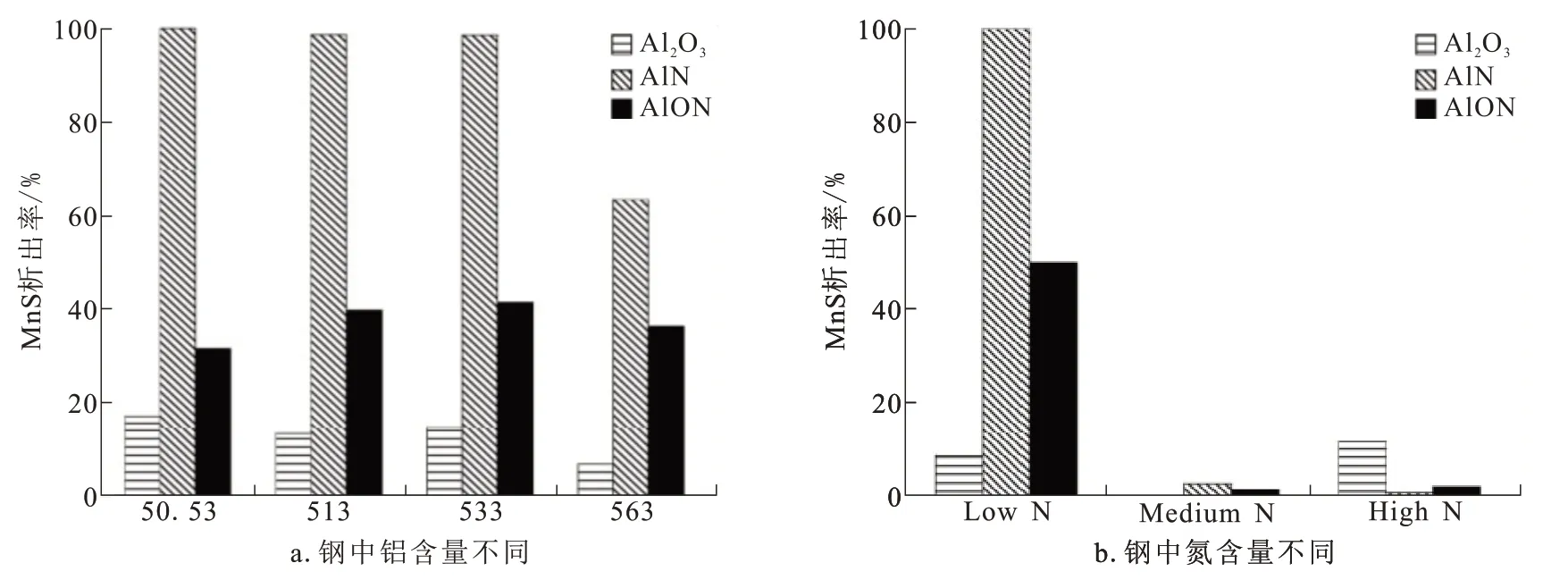

这些研究都发现,随着锰含量和铝含量的增加,均会导致AlN、Al2O3、Al2O3-AlON和Mn(S,Se)的数量增加。Nabeel等[31]研究Al、N含量和冷却速率对TWIP钢中Al2O3-MnS、AlN-MnS、AlONMnS这三种复合MnS夹杂物特征的影响,发现随着Al含量的增加,Al2O3-MnS、AlN-MnS、AlONMnS夹杂物的数量增加,而随着N含量的增加,Al2O3-MnS、AlN-MnS、AlON-MnS夹杂物的数量减少。

Alba等[32-33]研究不同铝含量(0.5%、1%、3%、6%)和不同锰含量(2%、5%、20%)分别对高锰高铝钢中夹杂物的影响,将观察到的夹杂物分为Al2O3(纯)、Al2O3-MnS、AlN(纯)、AlN-MnS、AlONMnS、AlON和MnS。发现随着钢中锰含量的增加,Al2O3-MnS和AlN-MnS夹杂物增加;随着铝含量的增加,AlN-MnS夹杂物也增加。Alba等[34]研究不同氮含量对Fe-5Mn-3Al钢中夹杂物形成的影响,当氮质量分数小于0.000 1%时,AlN-MnS是主要的夹杂物类型,在凝固过程中形成;随着氮含量增加,AlN(纯)成为主要的夹杂物类型,因为AlN在钢液中是稳定的,并通过热力学计算验证了这些现象。并在冷却速度较慢的样品中观察到较多的AlN-MnS夹杂物。王伟胜等[35]研究发现Fe-23Mn-xAl-0.7C低密度钢中非金属夹杂物随着铝含量的变化,其种类、数量及尺寸也在发生变化;当w(Al)为0.87%时,钢中主要夹杂物为MnS、MnO、Al2O3和Al2O3-MnS,夹杂物数量较少,大尺寸夹杂物较多,平均尺寸为3.45μm;w(Al)为3.28%时,主要夹杂物为AlN、Al2O3、MnS以及AlNMnS、AlN-Al2O3-MnS复合夹杂物,小尺寸夹杂物居多,平均尺寸为2.63μm;w(Al)为6.76%时,钢中夹杂物以AlN或AlN-MnS为主,夹杂物平均尺寸为2.93μm。

Zhuang等[36]研究Fe-25Mn-3Si-3Al TWIP钢在实验室钢锭、AOD炼钢后结晶器铸造和电渣重熔过程中形成的内生夹杂物,发现AlN和Al2O3是主要的夹杂物,其中大部分是AlN,并且在不同冶金过程中夹杂物的数量、分布、大小和形状有着很大差异。实验室铸锭中的AlN夹杂物主要呈团簇状,尺寸较大,但经过AOD或电渣重熔处理后,大部分AlN夹杂物分布均匀,如图11所示。Liu等[37]分析从AOD和电渣重熔工艺后的钢中获得的Fe-25%Mn-3%Al-2.6%Si TWIP钢样中的夹杂物,发现了单个AlON、MnS(Se)和Al2O3的存在及其复合夹杂物;在AOD铸锭样品中(w(N)=0.002 4%),AlON夹杂物的比列超过65%,然而在电渣重熔铸锭样品中(w(N)=0.000 6%),AlON夹杂物比列显著减少。这是由于AlON夹杂物的溶解速率大于其在电渣重熔工艺条件下的生长速率,其生长和溶解TTT(Temperature time transformation)图如图12所示。

图11 AlN夹杂物形貌图Fig.11 Morphologies of AlN inclusions

图12 AOD和电渣重熔锭中AlN夹杂物生长和溶解的TTT图Fig.12 TTT diagram of growth and dissolution of AlN inclusions in AOD and ESR ingots

2.2 夹杂物演变过程

Kong等[38]通过工业试验和实验室实验研究中锰钢二次精炼过程中非金属夹杂物的形成和演变机理,发现随着钢液中镁和钙的含量增加,中锰钢中的夹杂物将沿着Al2O3→MgO·Al2O3→(Mn/Mg)·Al2O3→CaO-MgO-MnO-Al2O3的路径演变。YU等[39]研究用镁处理不同铝含量锰钢中夹杂物演变行为时,发现在低铝含量时,MgO·Al2O3沿MnO·Al2O3/Al2O3→MgO·Al2O3演变,在中铝含量时,沿MgO→MgO·Al2O3演变,在高铝含量时,沿[Mg]+2[Al]+4[O]→MgO·Al2O3演变。

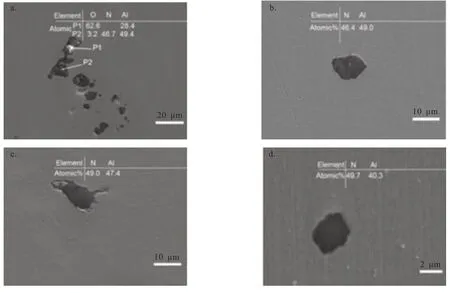

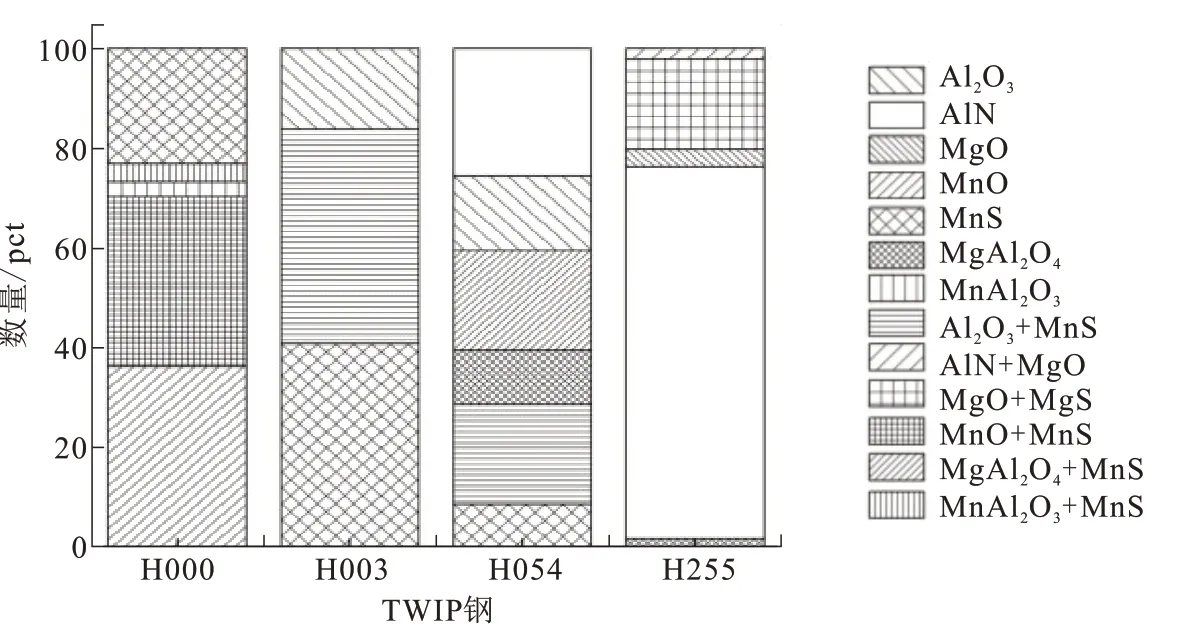

Wang等[28]研究夹杂物对不同铝含量的高锰TWIP钢热塑性的影响时,对观察到的夹杂物数量进行统计,如图13所示,发现从低铝含量到高铝含量,TWIP钢中夹杂物沿MnO/(MnO+MnS)→MnS/(Al2O3+MnS)→AlN/(Al2O3+MnS)/(MgAl2O4+MnS)→AlN路径演变。随着铝质量分数从0.54%增加到2.41%,氮质量分数从0.006 3%降低到0.004 3%,AlN夹杂物的质量分数从20%增加到80%。还利用FactSage计算凝固过程中不同冷速对高锰TWIP钢夹杂物演变的行为[29]。王伟胜等[35]也利用FactSage计算Fe-23Mn-xAl-0.7C低密度钢中非金属夹杂物的析出过程,发现随着钢中铝含量的增大,其固液相线温度都会降低,两相区之间的距离变窄;当铝质量分数为0.87%或3.28%时,其夹杂物析出的顺序都为Al2O3→AlN→MnS;当铝质量分数为6.76%时,夹杂物析出的顺序为AlN→Al2O3→MnS。Xin等[40]发现,随着钢中铝质量分数从0.002%增加到2.1%,主要的稳定夹杂物沿MnO→Al2O3/MnS→MnS→AlN路径演变;主要氧化物夹杂物的演变为MnO→Al2O3→MgAl2O4→MgO;主要硫化物夹杂物由MnS演变为MgS,如图14所示。

图13 不同铝含量下TWIP钢中观察到的夹杂物数量Fig.13 Inclusion quantities observed in TWIP steel with different aluminum contents

图14 根据FactSage计算的凝固过程中不同铝含量的钢中夹杂物的演变行为Fig.14 Inclusion evolution calculated by FactSage during solidification of steels with different Al contents

对高铝钢锰钢中夹杂物种类以及演变过程的研究都发现夹杂物大部分为AlN,并且随着铝含量和锰含量的增加,AlN及其复合夹杂物的数量也会增加。因此,AlN是高铝高锰钢中的一种典型夹杂物,如何控制AlN夹杂物的析出是一个较大的难题。

3 AlN及其复合夹杂物

3.1 AlN夹杂物

AlN夹杂物的形成取决于钢中N含量,即AlN夹杂物可以是低氮钢的凝固产物[41],也可以在高氮钢的精炼过程中形成[41-42]。Vedani等[43]通过实验研究发现,AlN或AlN和Nb(CN)的复合物会影响钢的热延性,对钢的性能有害。

Shin等[44]通过实验方法研究N在高锰钢熔体中的溶解度,温度和锰含量对铁锰合金熔体中N溶解度的影响如图15所示,即在低锰合金中,N溶解度随温度的升高而增加;在高锰合金中,N溶解度随温度的升高而降低。

图15 温度和Mn含量对铁锰合金熔体中N溶解度的影响Fig.15 Influence of temperature and Mn content on N solubility in Fe-Mn alloy melt

Peak等[45]采用气液平衡技术测定液态Fe-Mn和Fe-Mn-Al合金中N的溶解度,通过取样和N含量的原位分析测定N溶解度随Mn含量的变化,发现Mn显著增加了N在液态Fe-Mn和Fe-Mn-Al合金中的溶解度,降低了其凝固温度;利用瓦格纳相互作用参数公式对实验结果进行热力学分析,确定了液态高Mn-Al合金钢中(w(Mn)≤26%,w(Al)≤0.4%,1 773~1 873 K)Mn和Al对N的一阶和二阶相互作用系数。

Kim等[46]测定Si在1 823 K到1 923 K温度范围内对液态Fe-Si-Al-N合金中AlN溶解度的影响,以及Si对铁液中N溶解度的影响,如图16所示,发现Si线性降低了N在Fe-Si熔体中的溶解度。

图16 N2分压、温度和Si含量对铁锰合金熔体中N溶解度的影响Fig.16 Effects of N2 partial pressure,temperature,and Si content on N solubility in Fe-Mn alloy melt

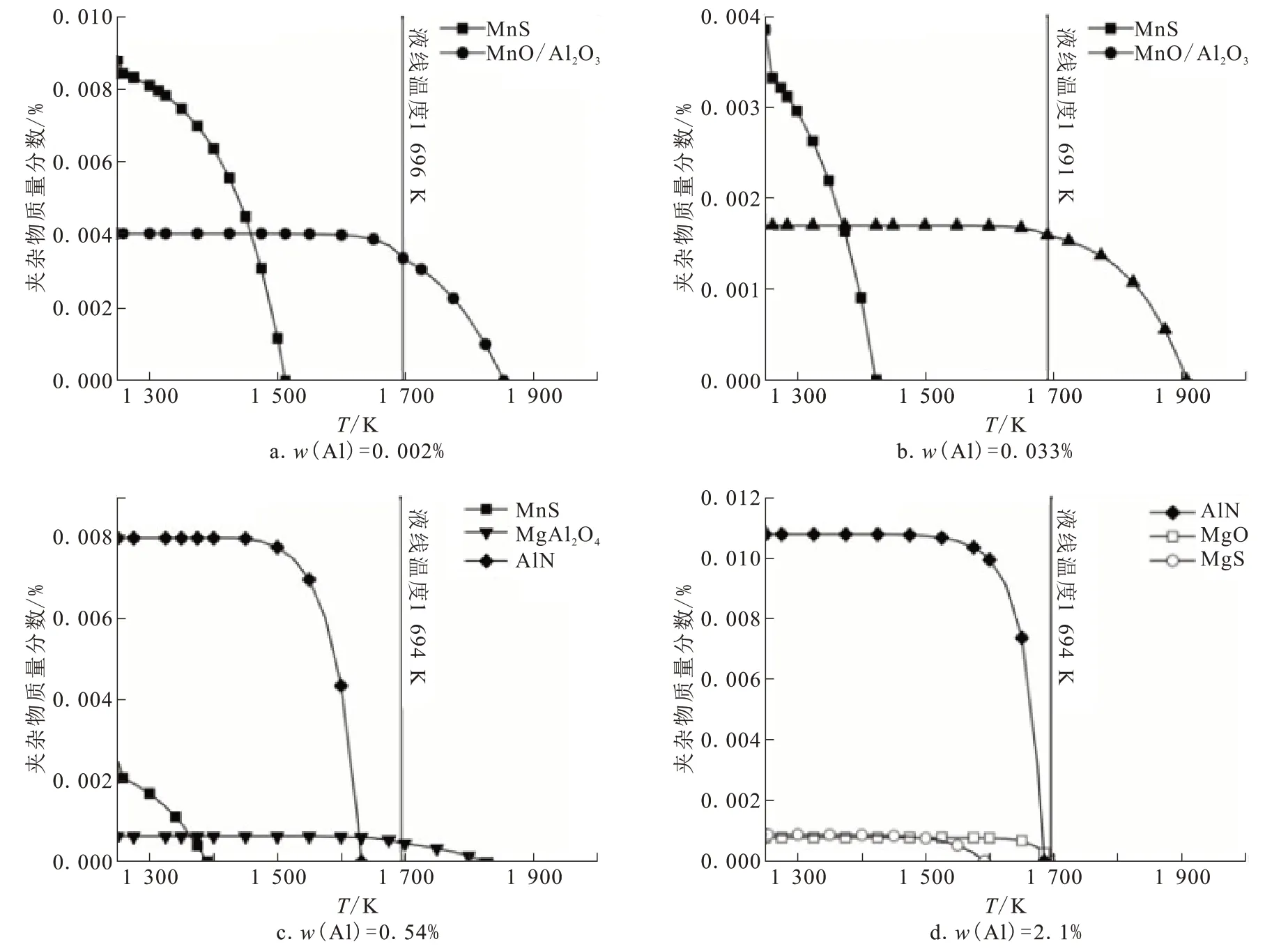

张硕等[47]利用SEM-EDS分析不同Al含量和不同N含量条件对AlN尺寸、形貌、数量变化的影响,发现在相同N含量的情况下,随着Al含量的增大,AlN的尺寸和数量均会增大;N含量过低,AlN则很难生成。

Croft等[48]证明铝镇静钢中的AlN析出发生在凝固末端。Shi等[49]对高铝钢中AlN夹杂物在电渣重熔过程中的热力学分析发现,AlN夹杂物不能在液相中析出,而是在凝固过程中,由于Al和N在钢液中的显微偏析,AlN夹杂物可以在凝固前沿析出。Zhuang等[36]通过热力学数据计算表明,与大多数高铝钢或铝镇静钢不同,Fe-25Mn-3Si-3Al钢中的AlN夹杂物在液相中析出,如图17所示。Liu等[42]使用共焦扫描激光显微镜,在大约1 392℃(大于液相线温度)的钢样中观察到AlN,进一步证明AlN夹杂物可以在钢液中析出。

图17 TWIP钢中AlN析出的热力学Fig.17 Thermodynamics of AlN precipitation in TWIP steel

对AlN夹杂物的热力学研究都发现锰含量的增加会增大氮的溶解度,从而会促进AlN的形成,然而由于现阶段铝和锰的相互作用参数以及AlN的平衡常数已经不适用于更高铝、锰含量的钢,因此,建议在AlN析出热力学基础数据方面加强研究。

3.2 AlN-MnS夹杂物

AlN和MnS夹杂物对钢的性能都是有害的。文献[41,50-51]研究表明,AlN和MnS会恶化高锰高铝钢的热延性。因为在轧制过程中,AlN和MnS夹杂物会使钢材变形,其中MnS夹杂物降低了钢的韧性[52],而AlN夹杂物会导致钢的热塑性变差[53-54]。Kang等[55]发现,在18(~22)Mn-1.5Al TWIP钢连铸过程中,在TWIP钢的断裂表面的晶界处发现了AlN薄膜和粗大的AlN颗粒,如图18所示。因此,为了避免由于热延展性恶化而导致横向开裂,AlN和MnS夹杂物的数量和体积应保持在最小,减少钢液中N和S的含量可以减少夹杂物的数量和体积。

图18 断裂表面晶界处的AlNFig.18 AlN at grain boundary on fracture surface

Chen等[56]发现,在低碳铝镇静钢中,AlN和MnS的析出主要发生在卷取后缓慢空冷阶段。Lückl等[57]报道了低碳钢中奥氏体区AlN和MnS的共析出,利用透射电镜(TEM)发现,AlN析出在MnS表面,并模拟研究了共析出物的成核与生长行为。

Kang等[50]研究发现,当MnS很少时,棒状AlN夹杂物不会在熔体中析出,但是当S含量增加,有足够的MnS夹杂物析出时,AlN首先以六方板的形式析出,然后以树枝状或棒状的形式析出。Nabeel等[58]通过热力学计算和实验观察表明,AlN夹杂物在液相中析出并具有板状形貌,而AlN-MnS夹杂物在接近MnS析出温度的较低温度下析出,并具有规则或多面形状。此外,还发现AlN夹杂物可以作为MnS析出的成核点。这些研究都说明MnS的析出会影响AlN的形状。

Tuling等[41]研究发现,在含1%铝的钢中,AlN在MnS之前沉淀出来,然后在奥氏体中析出;在含1.5%铝的钢中,析出顺序是MnS、AlN和奥氏体。因为MnS的晶格参数类似于AlN,所以它可以在MnS表面析出,之后以正常的hcp形式(六方密堆积结构)生长。这些研究都认为,AlN会在MnS析出之前在熔体中先析出,但AlN的成核也有可能会延迟,直到MnS成核点存在。

Steenken等[51]发现,如果Al质量分数低于3%,则MnS在较高温度下析出,并可能通过降低AlN析出所需的界面能量而作为核心;随着Al含量的进一步增加,AlN在高温下析出,并可能反过来作为MnS的核心。刘洪波等[27]通过热力学计算表明,在相同N含量的情况下,Al含量会影响AlN的析出行为;Al质量分数为0.002%时,钢液中没有AlN析出;当Al质量分数为0.75%时,钢液中的AlN会在Mn(Se)-Al2O3表面析出,生成Mn(Se)-Al2O3-AlN夹杂物;当Al质量分数为1.07%时,AlN在Mn(Se)表面析出,生成Mn(Se)-AlN夹杂物;当Al质量分数为1.59%时,AlN可以成为Mn(Se)的形核点,在AlN表面析出,生成Mn(Se)-AlN夹杂物;生成的夹杂物形貌如图19所示。这些研究都说明AlN和MnS的析出顺序与铝含量有关。

图19 不同铝含量下Mn(Se)-AlN夹杂物形貌图Fig.19 Morphologies of Mn(Se)-AlN inclusions with different Al contents

Alba等[32]通过热力学计算表明,含AlN的夹杂物是在钢的凝固过程中形成的;此外,AlN和Al2O3夹杂物都可以作为MnS析出异质形核的场所,MnS夹杂物也可以作为AlN析出的形核位点。Alba等[33]还发现,AlN可以在Al2O3上析出形成AlN-Al2O3夹杂物。Nabeel等[31]计算MnS分别在空冷和炉冷条件下在Al2O3、AlN、AlON的析出率,如图20和图21所示,发现在空冷条件下,MnS在AlON上的析出率最低,在AlN上的析出率最高,而在炉冷条件下,在Al2O3析出率最高,在AlON上的析出率增加了两倍,在AlN上的析出率减小了。

图20 空冷条件下在不同类型夹杂物上的MnS析出率比较Fig.20 Comparison of MnS precipitation rates on different types of inclusions under air-cooling condition

图21 炉冷条件下在不同类型夹杂物上的MnS析出率比较Fig.21 Comparison of MnS precipitation rates on different types of inclusions under furnace cooling condition

4 结论

(1)通过对各种脱氧剂的脱氧能力、脱氧工艺对夹杂物的影响的研究发现,复合脱氧的能力比单一脱氧的能力强,先弱脱氧后强脱氧可以得到较低的全氧质量分数。而对高锰高铝钢的脱氧机制及其脱氧工艺对夹杂物的影响还需进一步研究。

(2)通过对高锰高铝钢中夹杂物的研究发现,在不同工艺中钢中夹杂物主要是AlN、Al2O3、MnS以及它们的复合夹杂物。

(3)高铝高锰钢中,AlN在低氮含量下和高氮含量下都可以生成。不同学者的热力学研究表明,AlN可以在液相或固液两相中析出。对于现阶段的研究,铝和锰的相互作用参数以及AlN的平衡常数已经不适用于更高铝、锰含量的钢,因此,在热力学基础数据方面还需进一步研究。

(4)AlN-MnS的析出研究表明,AlN和MnS的析出顺序尚不能确定,有待进一步研究。