基于型材下料数字化车间的信息化体系构建

2022-05-28陈金春丁侠胜车豪滨

陈金春 丁侠胜 车豪滨

(杭州晨龙智能科技有限公司,杭州 311100)

1 数字化车间的建设背景

随着物联网、云计算、大数据和5G等信息技术的发展,全球化工业革命进入了实质阶段,制造工厂面临第四次工业革命。2015年,国家发布了《中国制造2025》的战略文件,提出“制造业是国民经济的主体,是立国之本,兴国之器,强国之基”。随后,在一系列政策法规的推动指引下,制造业数字化转型呈现势不可挡的局面,各行各业的头部企业纷纷斥巨资打造数字化灯塔工厂,在行业中起到了示范引领作用。从2018年到2021年,世界经济论坛&麦肯锡共计评选出7个批次全球90家灯塔工厂,其中超过1/3位于中国,建设数字化工厂正当时[1]。本文将以笔者参与设计的一个在工程机械行业中的型材下料数字化车间为例,从工厂信息化视角出发,阐述数字化车间建造过程中的信息化体系构建。

2 数字化车间信息化总体架构设计

根据数字化车间建设标准,从体系结构设计角度出发,将型材下料数字化车间的信息化系统划分为业务计划层、制造执行层、过程控制层和设备执行层,如图1所示。

信息化体系结构中的各个层级分别扮演不同的角色,承担不同的功能,发挥不同的作用。各层级紧密衔接,密切协同,在实际运行中构成了一个有机的整体。

业务计划层的核心为工厂企业资源计划(Enterprise Resource Planning,SAP)系统,即企业管理系统。它对企业的人力资源、物流运输、生产活动、原材料采购、货物仓储及库存管理等全部经营活动与环节,实施监督、分析及管理,为企业生产、决策、组织运营提供指导及依据。

制造执行层的核心为工厂制造企业生产过程执行 系 统(Manufacturing Execution System,MES)。MES是一套面向制造车间执行层的生产信息化管理系统,可以为企业提供包括制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、设备管理、工具工装管理、项目看板管理、生产过程控制、底层数据集成分析以及上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

过程控制层的核心为车间数据采集及监视控制 系 统(Supervisory Control And Data Acquisition,SCADA)、信息化管理系统以及数字化流程控制系统等。它在车间与工厂之间起到承上启下的桥梁作用。根据型材下料数字化车间的特点,过程控制层非标定制了MES系统的部分功能模块,使得型材下料数字化车间既可以脱离工厂MES系统进行车间独立自主运行,也能与工厂MES系统无缝对接,实现了工厂智能制造的生产要求。

图1 型材下料数字化车间信息化体系结构

设备层即车间的物料加工主设备及相关的辅助执行、检测单元。型材下料数字化车间设备层主要包括各种数控加工中心(如智能高速圆锯机、智能高速带锯机、智能液压数控冲床等)、电永磁铁桁架机械臂、激光打码设备、工业机器人、AGV(Automated Guided Vehicle)物流设备、视觉检测设备以及质量检测设备等。

3 数字化车间信息化系统功能规划

车间信息化体系构建围绕两个目标:一是满足工厂建设数字化工厂的需求,打通车间至工厂的数据链路,将有价值的数据边缘化处理后,实时传输至工厂信息化系统,以实现工厂的信息化和数字化集成分析管理;二是立足于车间无人化的建设需求,通过智能化设备的选用,结合信息化系统的构建,打通设备间生产过程的数据链路,从而实现车间的自动化和无人化运行[2]。

从图1可以看出,过程控制层是型材下料数字化车间信息化体系构建的核心,包含总控系统、生产指挥平台、RCS调度系统以及质量检测系统等。其中,生产指挥平台又包含高级计划与排程(Advanced Planningand Scheduling,APS)套料排程系统、信息追溯管理系统和仓库管理系统(Warehouse Management System,WMS)。

过程控制层中多系统协同运行,各系统间应避免出现功能重复而造成资源浪费,也不能因为功能缺失而造成信息漏洞。围绕前述的信息化构建目标,在方案设计初始阶段即对各信息化系统进行了功能划分,见图2。

总控系统在型材下料数字化车间中扮演了集中控制的角色。它直接控制的设备包含上料分拣、辊道输送以及下料分拣(机器臂)等,将收自于APS排程套料系统的数据分发到车间各子产线,对检测设备进行集中控制,采集设备状态信息、生产过程信息,进行边缘计算后通过服务网关发送至工厂MES系统。此外,总控系统还将生产过程信息传递给信息追溯管理系统,并且将可追溯的二维码信息通过激光打标设备刻蚀在产品表面上,以便后道工序实现信息追溯。

APS套料排程系统在型材下料数字化车间中取代了以前的人工套排料模式,在产线自动运行和材料利用率提升方面发挥了关键作用。APS套料排程系统任务数据导入有两种方式:一是套料排程系统对接工厂MES系统,任务数据从工厂MES系统中导入;二是任务数据从车间排程客户端以Excel形式导入[3]。导入的信息包含原材料信息(材质、长度、管径及壁厚等)和下料件信息(编码、切割工艺信息、部件套信息及物流信息等)。数据导入后,根据特征指标(比如材料利用率、加工节拍及产线负载均衡等),利用遗传算法得出生产任务物料清单(Bill of Material,BOM)。

信息追溯管理系统的作用是信息集成追溯,以产品表面刻蚀的二维码为信息载体,通过扫描产品上的二维码,可在信息追溯管理系统中查询到产品的所有生产过程信息,如原材料批次号、操作人员、加工产线、物料工艺、设备状态及产品质量等。

图2 下料车间信息化系统功能规划

WMS仓储管理系统是将成品进行数字化管理的软件系统。成品物料以框为单位进行管理。机械臂在完成物料入框后,将物料信息同步传送至WMS仓储管理系统。WMS仓储管理系统提供如出入库管理、物料查询、盘点以及物料管理等功能,同时作为AGV小车的上位系统,可将搬运任务分配给AGV小车,完成物料的自动输送。

RCS调度系统是AGV小车控制运行的核心,包含路径规划、任务分配等指令生成,接收来自WMS系统的取送料指令。在无人的情况下,它可将满框从线边库位转移至双层库位入库。根据下游车间的用料需求信息,将合适的物料框从双层库位转移出库,实现下料分拣区成品自动物流。

质量检测系统采用视觉检测设备,对成品的长度、角度进行拍照,经图像识别处理后计算出产品的实际长度与角度,再与套料排程系统给出的工艺参数进行比较。若超出预先设定的阈值,则视作不合格产品,需将其从产品序列中剔除[4]。

4 数字化车间信息化系统接口定义

型材下料数字化车间的实施过程中,工业互联网技术的应用是关键的一环。车间构建一个独立的局域网,局域网内设备间可实时进行数据交互。在设置网络管理及安全防火墙的前提下,车间局域网开放接口接入工厂网络,与工厂级信息化系统实现数据交互。

型材下料数字化车间以信息化作为根基,通过将生产车间的不同设备与通信网络连接,收集设备的状态数据和质量数据,并作为数据采集和分析的基础。对不同生产设备采取不同的数据采集方式:对存在数据接口的设备,如加工中心、可编程逻辑控制器(Programmable Logic Controller,PLC)、机器人及仪器仪表等,通过Profibus或Profinet网络将设备数据传输到网关;对没有数据接口的设备,通过外接传感器完成设备状态采集来提升通信能力。它可采取有线或无线两种方式进行。数据传输到网络后,通过边缘计算方式完成数据的就地分析和存储,并采用有线或无线的方式存储到云服务器进行数据显示和后续数据分析。

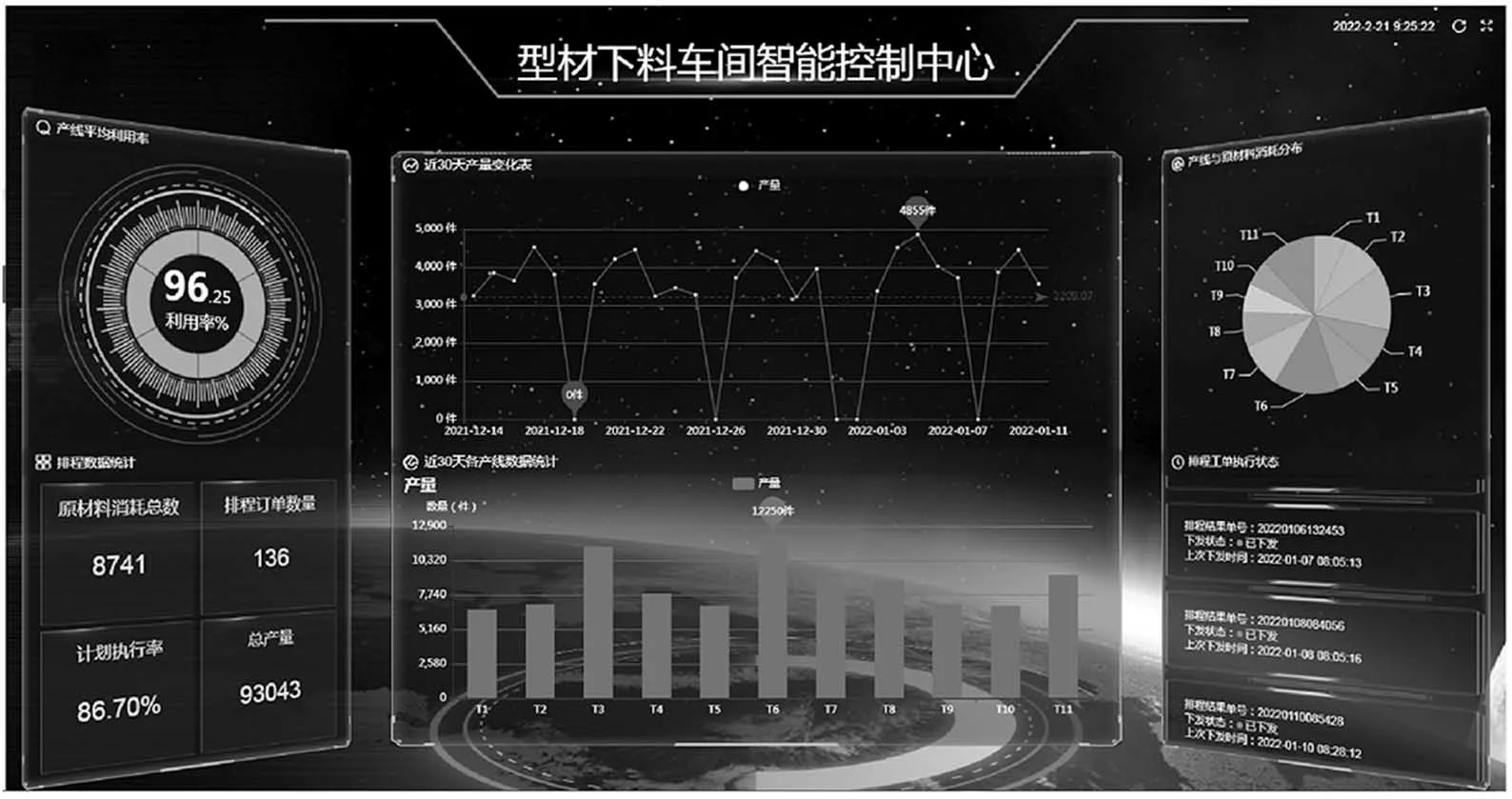

5 数字化车间信息可视化

型材下料数字化化车间通过各信息化模块实现了精益生产颗粒度下沉到设备单元,通过上下位系统的信息互通和成品件标识化管理,提升型材下料数字化车间生产过程数据细化管理程度,为型材下料全过程信息追溯和分析提供数据支持,为信息可视化提供了可能。

第一,车间级可视化。MES系统通过对接车间级监控系统,可及时了解车间的在制品情况,同时能实时了解车间的停线情况,提高维修可达性。若车间出现故障,将触达异常Andon,此时MES系统将自动推送请求信息到相应部门,见图3。

图3 下料车间信息化系统看板

第二,线体级可视化。它可实时自动显示产线的生产信息、呼叫信息及停机时间等内容。操作班组长可以通过通知、虚拟画面等不同方式,根据不同的颗粒度获得生产、设备、工艺及产品的实时状态。

第三,工位级可视化。现场工位安装软Andon屏(通常为触摸屏)呼叫取代传统物理按钮呼叫方式,减少硬件投入和后期的维护成本。呼叫信息多样且精准,方便现场快捷及时地发送异常信息和请求信息到相应负责人,提高产线问题的解决效率[5]。

通过车间信息看板,可将各信息化系统进行展示。

6 数字化车间信息构建的意义

实践表明,构建数字化车间信息化可为工厂带来诸多益处。

6.1 实现物料和物料流动状态的能见度

通过WMS仓储管理系统和基于AGV小车的物流系统构建,可以极大地提高物料和物料流动过程的能见度。WMS仓储管理系统可对成品的仓储状态进行实时管理。例如,对物料设置警戒线。当物料低于警戒线时,WMS仓储管理系统将及时发出黄色警告,提醒产线管理人员及时补充相关成品;当物料高于警戒线时,产线将减少相关成品的生产,以提高产品的流动性和仓库的利用率。

6.2 产线运行状态的能见度

通过对生产数据的分析,可以充分了解产线的节拍瓶颈,制定提升产线产出效率的对策。通过对产线的动率分析,可以实现产线产能的负载均衡,甚至可为操作人员关键绩效指标(Key Performance Indicator,KPI)考核提供依据。

6.3 产线绿色化生产的能见度

借助大数据、云计算等手段,分析产出与能耗比值,得出产线与产品之间的最优组合。比如,某种成品在车间中的某条产线上生产时费效比最低,在后续生产中可将把该产品优先匹配到效率最高的产线,从而实现绿色化和集约化生产。

7 结语

通过信息化系统的构建,可实现车间的数字化运行;通过对生产数据的加工分析,可实现工厂高效运行;通过挖掘隐藏在数据背后的价值,可为管理者提供决策支持。