基于主轴功率的刀具在线监测系统

2022-05-28谢亮刘众谢赛

谢 亮 刘 众 谢 赛

(北京天玛智控科技股份有限公司,北京 101300)

在机床加工过程中,刀具情况是机床加工过程中的重要影响因素。刀具异常包括刀具断刀、刀具崩刃、刀具掉落以及刀具绕丝等,会严重影响加工。在连续多个刀具进行加工的过程中,后续的刀具可能因为前一个刀具的加工不到位而损坏,造成一连串的刀具故障[1-2]。这不仅影响了正常生产,也增加了更换新刀具的成本。另外,现有的刀具寿命一般靠计算使用次数来确定。一个刀具在到达一定的使用次数后,即使还没有完全达到报废的程度也不再使用,造成了一定的浪费,没有完全发挥刀具的应有价值。因此,如何有效实现刀具状态监测是提高生产效率、降低刀具成本和加工质量的关键因素之一。

目前,刀具监测手段一般分为两大类,分别为直接测量方法和间接测量方法[3]。直接测量方法通常是通过直接测量刀刃的外观和几何形状的变化来确定刀具的当前状态。这种测量方法不能在加工时进行测量,必须等待当前加工完成后执行专用的测量程序。间接测量方法通过监测刀具在加工过程中某些状态信号的变化,间接反映出当前刀具的健康状态。间接监测方法包含切削力检测、功率信号检测、震动信号检测以及切削温度检测等。其中,功率信号检测方法作为刀具状态监测中一种简单而有效的监测信号,具有信号采集方便、在线测量等优势,是目前研究的热点。

本文结合实际项目,在津上BO385L卧式车床(走心机)上进行测试。该机床使用的数控系统为Fanuc 0i-TD系列,同时有两个主轴进行加工[4]。试验中将刀具磨损实时监控系统软件外挂于机床旁边,实时监测刀具加工时的功率变化。当刀具数据出现异常时,立即通过提醒、报警和停机等方式自动干预加工过程,防止扩大损失。

1 刀具状态监测原理

在机床加工过程中,主轴负载会随着主轴的加速度、减速度、切入和切出工件而变化。主轴负载的变化导致功率在加工过程中呈现出不同的情况。每把刀具的加工曲线受加工部位、加工量、加工参数及工件材料等因素的影响,在刀具状态监测过程中需要在每种加工参数固定的情况下进行曲线测量[5-6]。在主轴电机电压一定的条件下,主轴功率的变化最终反映在主轴电流的变化上。因此,通过监测主轴电机的电流信号,可以反映加工过程中主轴的功率变化情况。对于电流的测量,通过使用电流互感器套在主轴伺服驱动器与主轴电机的其中一项电缆上,可间接测量主轴电机的电流变化,从而通过电流变化确定功率的变化[7]。

2 参考模型建立

2.1 刀具运行状态参考区间自学习

刀具状态监测需要对正常的加工曲线进行学习。在多次的学习过程中,对采集的数据进行处理和融合。对特定的工序和固定的加工刀具而言,每一次加工如果不考虑刀具的损耗和外部条件的变化,加工过程的功率曲线在理论上应该是完全相同的。在实际加工过程中,随着时间的推移,刀具加工次数不断积累,刀具会存在一定的磨损,刀具的切削功率会有所增加。在这种情况下,刀具的磨损情况最终体现在功率信号上。因此,对于刀具加工曲线比较模型的学习是长期的、并非一次性的[8]。

对刀具的正常加工过程进行监测时,以一定的采样频率采集电流数据,并按照时间点记录实际的电流情况。通过多次的数据采集后,形成一批针对某个刀具的加工过程电流数据,然后对这批数据采用并集计算方式,分别统计每个时间点的上限数值和下限数值,最终形成两个曲线,分别为参考曲线的上沿和参考曲线的下沿。

式中:[ti]表示刀具加工过程中数据采集的某个时间点;[down]表示刀具加工过程中在[ti]时间点下的所有下限的点;[UP]表示刀具加工过程中在[ti]时间点下的所有上限的点;Iend[ti][down]和Iend[ti][UP]分别表示学习完成后的下沿曲线和上沿曲线在[ti]时刻的电流值。根据学习得到的上下限曲线,再结合一定的阈值设定,可以形成一个刀具加工过程的参考曲线区间。

2.2 刀具寿命特征曲线学习

图1是刀具磨损曲线的一般情况[9]。一把正常使用的刀具在没有出现断刀、崩刃等特殊情况时,正常的磨损可以分为分3个阶段,分别为初期磨损阶段、正常磨损阶段和急剧磨损阶段[10]。

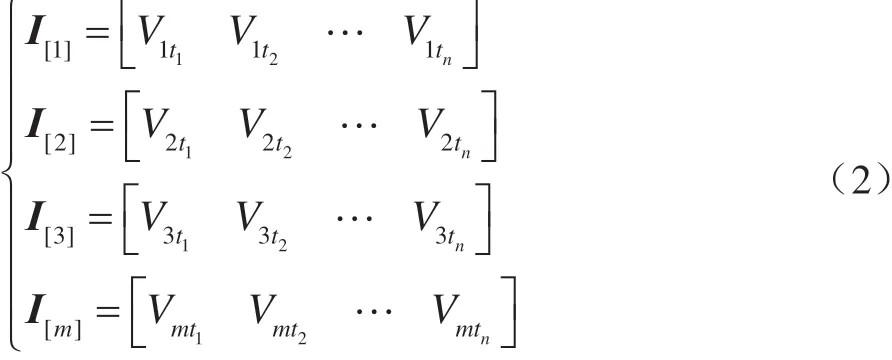

刀具在初期磨损和正常磨损时不会对加工过程造成严重影响,只有在急剧磨损阶段随时可能出现刀具异常等情况,因为此时已经达到该刀具的寿命临界。收集众多处于急剧磨损边缘的刀具加工过程的电流数据,其中I[1]表示第一组刀具的加工数据,Vt1表示在t1时间点的电流值。

图1 典型的磨损曲线

计算每一组与其他各组的欧几里得距离,如计算第一组和第二组的欧式距离公式为:

对第一组与其他几组的欧式距离取平均值,得到I[1]组的刀具寿命特征值:

同样的方式计算其他组刀具的寿命特征值,可以得到T2、T3、Tm的刀具寿命特征值。在所有的刀具寿命特征值中,选择最小的一组作为后续判断刀具寿命的模型,而对应的曲线作为该号刀具的特征寿命曲线。在该刀具的后续加工中,每当刀具完成一次加工,需要对本次刀具加工曲线与刀具寿命特征曲线的一组样本进行欧式距离计算。如果计算结果与该刀具的寿命特征值之差小于某个范围,则认为该刀具已经到了正常磨损的边缘,无法继续使用。

3 系统实现

3.1 系统硬件组成

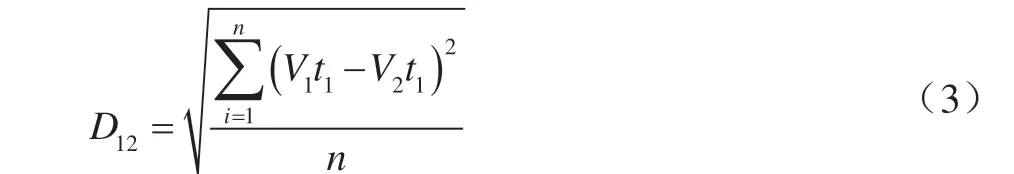

刀具监控系统的硬件组成采用基于霍尔原理的电流采集单元,针对机床主轴和副主轴的驱动电机功率选定了合适的量程。

如图2所示,电流互感器作为数据采集单元,采集主轴电机和副主轴电机的三相电流中的某一相作为参考对象。电流互感器输出4~20 mA单端信号,进入AD模块进行数据转化形成数字量。AD模块与触摸屏工控一体机通过RS-485总线连接,工控触摸屏读取当前数据并进行画图。

图2 系统结构图

工控一体机与数控铣床(Computer Numerical Control,CNC)系统通过网线连接,读取机床当前的NC程序和刀具号,并与当前的功率图形进行绑定,通过多次学习和测试形成一个区间。后续加工时,读取到的实时功率与该区间在同等时间段的允许范围进行比较,当超过允许区间后进行报警,并通过IO端口控制机床三色灯报警,停止NC程序。

3.2 测试对象

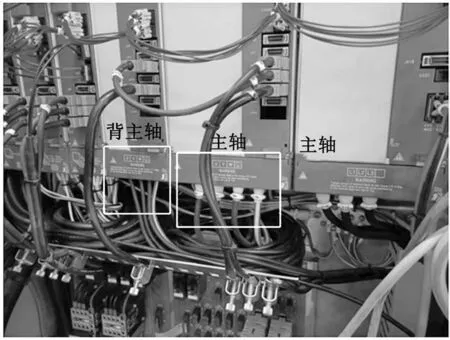

此次测试的对象为津上自动车床BO385L。该卧车有两个主轴——一个主轴和一个背面主轴。两个主轴的额定功率分别为11 000 W和5 500 W,对应的额定电流分别为50 A和25 A。图3为伺服驱动器到电机的动力线缆,线缆直径在8 mm左右。

图3 伺服驱动器输出线缆

为了准确测量刀具加工时的电流信号,屏蔽掉如换刀、空走等对电流采集没有意义的动作,需要对加工的NC程序进行一定修改,在CNC系统中找出几个备用的M代码,将M代码增加到NC程序的开头,表示程序开始运行的同步信号。根据该同步信号,采集系统开始进入采集状态,同时需要在刀具的加工过程前后增加一对M代码,屏蔽掉换刀和空走等程序带来的干扰数据,使采集的数据更加集中。

3.3 软件实现

本监测系统基于Windows平台进行测试。由于Windows系统本身的定时器无法做到精确定时,本系统通过获取CPU的当前工作频率和CPU的计数等方法编写了精确定时器,可以在几毫秒精确定时。系统的监控流程如图4所示。

为了屏蔽掉部分干扰数据,对采集的原始数据增加了“中值滤波”和“均值滤波”等滤波算法,对加工过程中出现的断刀、空加工等情况优化了数据比较的方式。当实际波形中连续一段时间一直超过参考图形的上沿或是一直小于参考图形的下沿时报警[11]。

图4 系统的监控流程

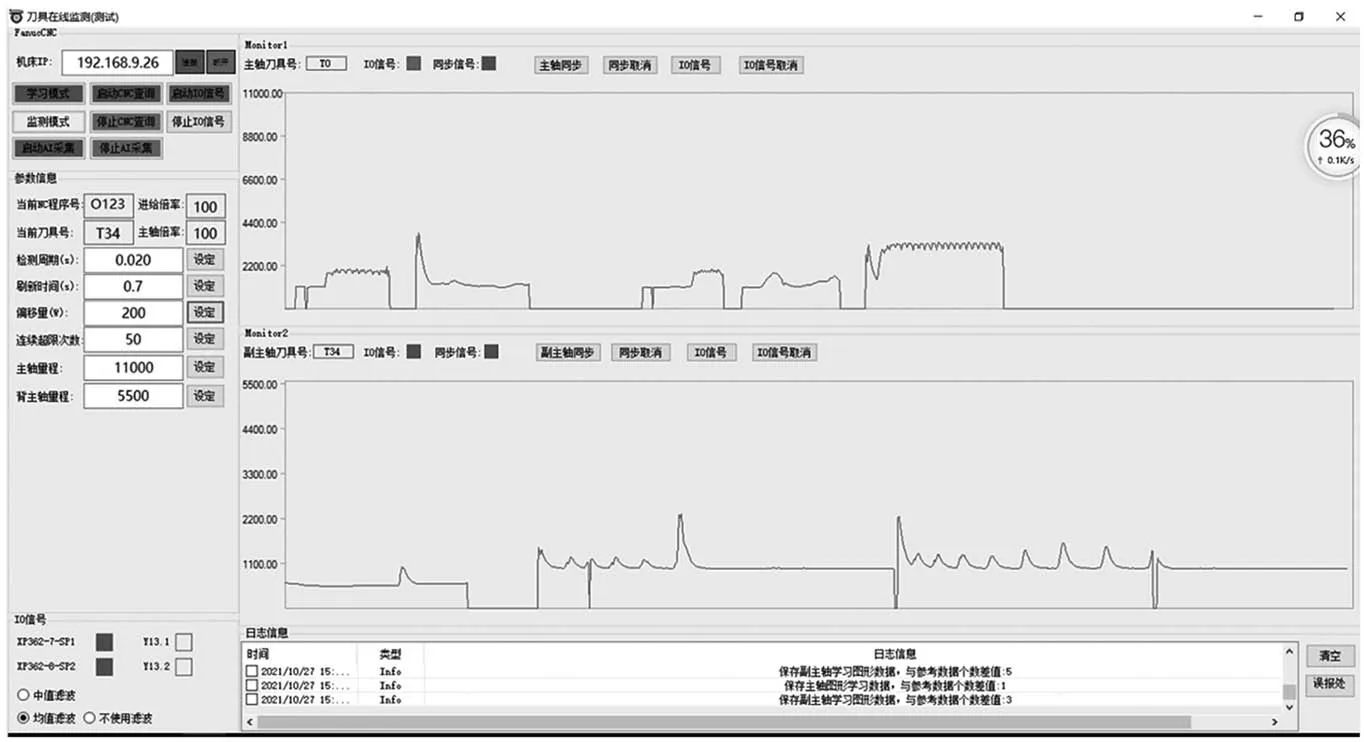

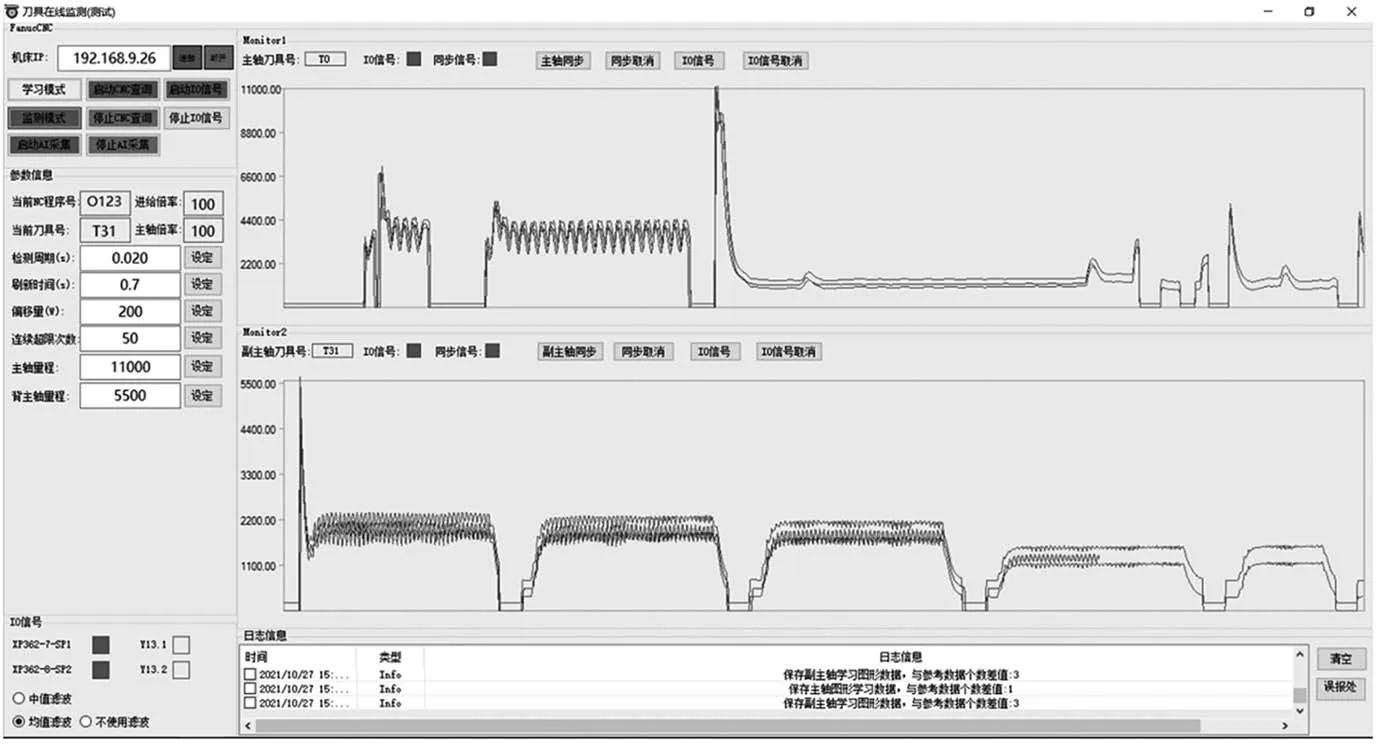

学习模式对数据进行学习,界面如图5所示。学习多次后,根据设定的偏移量生成参考区间,其在监控模式下的运行情况如图6所示。

图5 学习模式曲线

图6 监测模式曲线

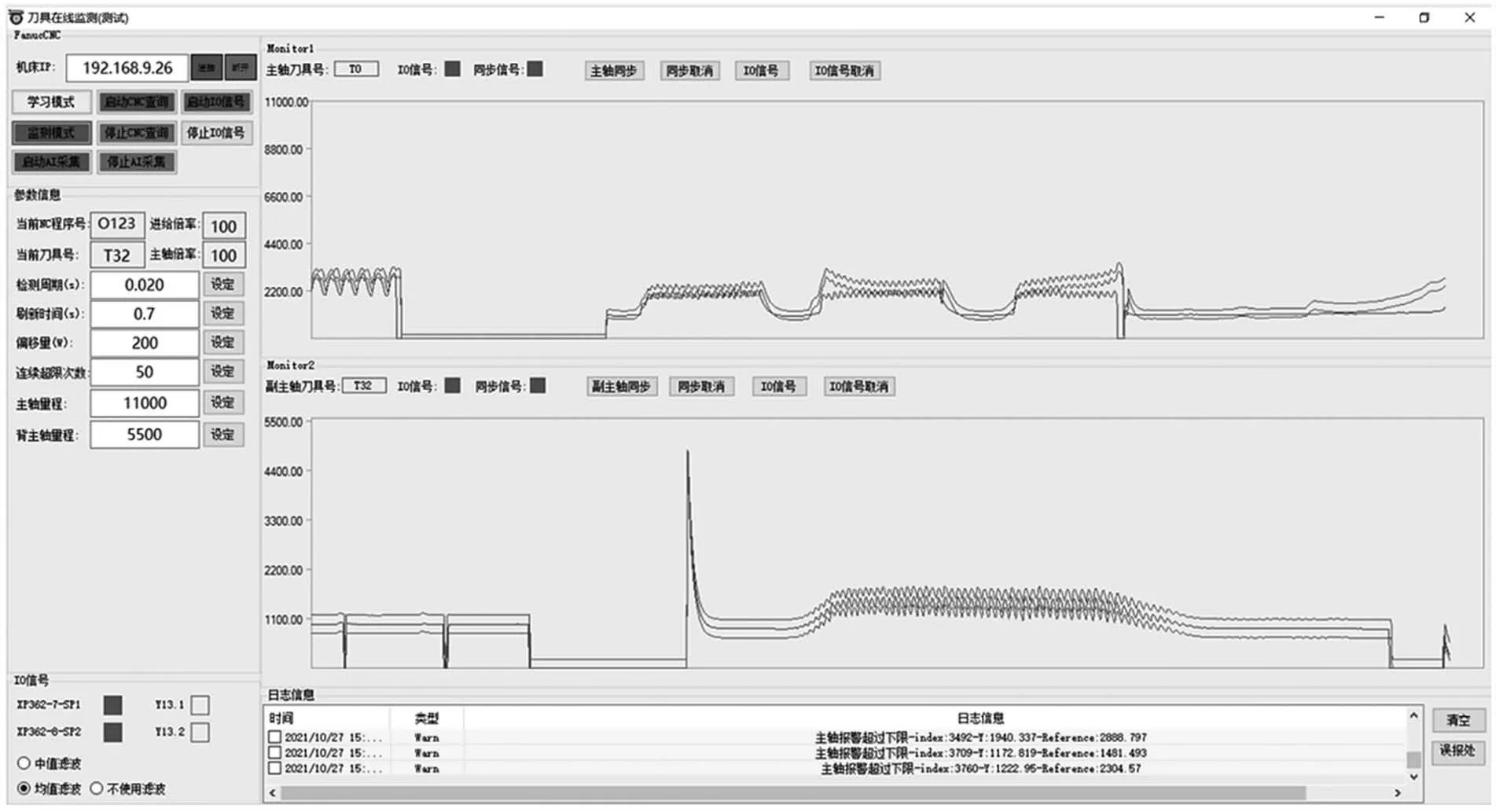

当刀具出现异常如实际加工曲线超出了生成的参考区间时,系统发出报警,机床停止运行,如图7所示。此次异常的原因是工件松动脱落,导致主轴加工功率低于参考曲线。经过一段时间的运行,如果该刀具的寿命特征值大于预先建立的该号刀具的寿命特征值,则认为该号刀具达到预期寿命,需要更换刀具。

图7 异常曲线

4 结语

针对卧式车床走心机在加工过程中的刀具状态进行监测,并对刀具寿命进行预测实验。实验选择机床主轴、副主轴电流信号作为刀具监测信号,通过经验获取实际加工曲线,对多组曲线利用并集计算生成参考区间,并利用K-近邻算法根据样本计算出刀具寿命到期的特征曲线,最后进行实践验证,通过采集曲线与参考曲线的对比,判断当前的刀具运行情况。此外,将刀具加工完一次后的曲线数据与计算出的该刀具寿命特征曲线进行比对,判断该刀具是否到达寿命。测试结果证明,该方法在解决刀具断刀、崩刃、空运行以及预测刀具寿命上有一定的效果,值得进一步研究和推广。