火力发电厂汽轮发电机组影响振动因素分析

2022-05-28国能双鸭山发电有限公司李东升刘泽宇

国能双鸭山发电有限公司 李东升 刘泽宇

火力发电厂目前仍旧是我国最主要的发电方式,随着国家工业繁荣扩张,对于用电的需求也在不断增加,而目前全国各地都以火力发电作为供电的主要形式,尤其是在非长江黄河沿岸的内陆地区,大部分用电都来源于火力发电。近年来,因为循环流化床锅炉技术的出现,大大提高了燃煤火力发电的能源利用率,使得燃煤产生的热量被高度利用。在这样的背景下,进一步提高火力发电效率的方法就是提高汽轮发电机组的工作能力,但是目前蒸汽机组的振动问题对其发电效率存在明显影响,振动问题的出现有汽轮发电机组本身的设计制造问题的因素,也有发电机组的安装检修因素,此外发电机组在运行过程中导致的连锁反应也会造成机组振动。涉及到的影响因素非常多,这些因素都会造成发电机组振动严重。在很多情况下,这些影响因素并不是单独发生作用,而是多个因素同时发挥作用,比如设计制造上的缺陷,检修不及时导致运行过程中某些组件出现故障,从而引发发电机组振动,而机组振动又导致连锁反应加剧,从而影响机组引发机组更加剧烈地振动,形成一个闭环,最终导致机组故障,停止工作。所以对发电机组进行振动控制时,需要从多方面入手,尽可能排除振动因素,以减少振动对发电机效率的影响。

1 设计制造对火电厂汽轮发电机组的振动影响

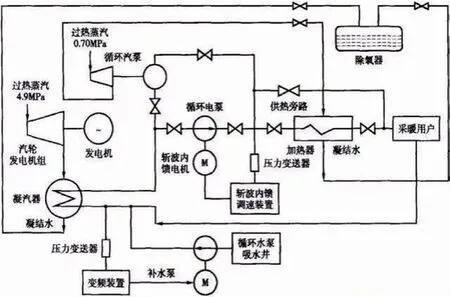

现代火力发电厂的基本发电原理是利用燃料燃烧产生热量,加热锅炉中的水,使其沸腾产生大量的蒸汽,然后利用收集装置将蒸汽收集并加压,之后利用高压蒸汽推动蒸汽机转动,切割磁场产生电能。从这个原理分析,汽轮发电机组出现振动是必然的。

1.1 设计原理

汽轮发电机组的设计原理决定了其产生振动的必然性,一方面因为高压蒸汽推动机组运动,机组受到蒸汽的作用力,必然会产生振动,但是蒸汽所产生的力并不是常规的矢量力,而是没有固定的方向推力,是对整个机组空间都产生的推动力,这种由分子热运动产生的推动力是不可控力,所以在汽轮发电机组中,除了转子受到推力之外,蒸汽管壁同样会受到推力,只是这些组件被固定起来,无法像转子一样高速运动。但是由于蒸汽的不稳定性,机组壁受力不均且没有规律,所以会出现振动[1]。另一方面,机组中的转子是主要的发电组件,在发电过程,转子高速转动,根据伯努利原理,转子周边的空气流速快,压强小,其他空间的大气会涌向压强小的地方,从而导致机组内部产生压力,引发了汽轮发电机组振动。再加上转子高速运动的时候,质心和中心不重合,会使得转子本身的转动受到影响,产生另一个离心力,而在转子原本的离心力和另一个离心力共同作用下,机组就会受力不均,产生振动。汽轮发电机组设计原理是导致振动的重要因素,但是这种振动的幅度并不大,通常不会影响到机组的正常运作,依照目前技术水平,这种振动影响是无法根本解决的,只能够通过优化机组结构和转子的设计使其尽可能减小。图1是火力发电的原理示意图。

图1 火力发电机组示意图

1.2 制造工艺

制造工艺主要是汽轮发电机组制造材料和零部件制作水平,这两个因素也是引起发电机组的振动原因。首先,制造材料方面,汽轮发电机组普遍使用钢材作为转子和零部件的制造原材料,因为只有使用导体切割磁感线才能够产生电流,而且在蒸汽室内是高温高压环境,只有钢材能够长期承受这样的工作环境,但钢材在硬度和强度足够的同时,其受力性质和热传导性也会造成汽轮发电机组振动,钢材本身对力的吸收能力较弱,所以传递到钢材上的力会被较完整地传递到其他组件上,而汽轮发电机组内受力关系复杂,传递到最后,就会作用到机组外体上,引发机组振动。其次,现代汽轮发电机组的零部件通过机械自动化生产,在生产质量上没有突出问题,问题主要存在于后期在火电厂进行零部件组装,由于这部分工作依靠人工完成,所以难免存在误差,比如某个螺丝钉没有拧牢固,或者某个螺丝钉拧过度了,这些情况都会导致发电机组内部的受力情况发生变化。因为蒸汽经过加压处理之后,本身的压强大、温度高,如果机组零部件组装存在问题,导致蒸汽泄漏,即便是小规模泄漏,也会直接导致机组内部受力不均,从而引起机组的振动。

综上,设计原理和制造工艺是影响汽轮发电机组振动的重要因素,但是这两个因素解决与控制比较困难,只有技术水平发生显著提升才能够有效降低由这两个因素引发的振动。

2 安装检修对火电厂汽轮发电机组的振动影响

在设计制造环节之后,对汽轮发电机组振动影响最为主要的因素就是安装与检修环节,安装与检修从本质上讲,是两个完全不同的内容,但是从汽轮发电机组的建设体系而言,安装单位往往需要承担检修维护的责任,所以安装与检修对汽轮发电机组振动是同一体系内的影响因素[2]。

2.1 重视基础

在安装过程中一般以相邻转子预留高差、张口的方式进行修正,安装过程中应保证预留高差、张口数值偏差不大于0.02mm 且方向正确。

发电机磁力中心偏差对轴系振动影响。磁力中心是为修正安装及运行状态下定子和转子轴向中心的预留值,该值偏差过大将导致定、转子间产生轴向磁拉力而引发振动超标。《评价规程》要求该值偏差不超过lmm。建议安装中采用深度游标卡尺等精密量具配合测量,将偏差控制在0.5mm 以内为宜。

避免运行状态机组膨胀受限。安装阶段在配制好滑销间隙基础上,应考虑机组运行中部件的膨胀空间是否受限。如对基坑、预留孔位置及尺寸进行清理、复核,特别注意对机坑内壁因混凝土浇筑中胀模造成局部突起的部位,应做蒸凿修平处理。二次灌浆时,着重对灌浆范围及灌浆高度加以控制,避免出现二次灌浆层限制汽缸、轴承座膨胀的情况。

2.2 动静间隙

在对火电厂汽轮发电机组的运行状态进行研究后,会发现振动因素受到很多因素的影响,但是这些因素没办法妥善处理,这样会影响汽轮发电机组的使用寿命,同时会引起更多严重的问题,在实际应用的过程中,汽轮机转子与气缸、轴封之间会有间隙,在与实际情况相结合后,如果汽轮机转子和气缸之间的间隙较大的情况下,汽轮机的运行效率会受到影响,基于这样的情况下,汽轮机与轴封的间隙也比较大的时候,就会导致更严重的情况出现,比如蒸汽会出现外漏的情况,空气会有内漏的情况,因此就会发生严重的碰撞和摩擦,这样会使机组的振动有超标的现象,从而直接导致机组的工作效率,也会影响汽轮发电机组正常运行。

2.3 轴系的连接

轴系的连接指的是在机组内部存在多个转子和轴承,这些轴承的中心线可以连接起来,形成一条曲线,而曲线的平顺程度对汽轮机组振动的剧烈程度也有影响,通常而言,轴系连接曲线越光滑,则振动幅度越小,而轴系连接曲线越坎坷,振动幅度也就越大。从汽轮发电机组结构的角度加以分析,轴系间连接曲线其实是转子在水平状态下,因为自重引起静绕曲,而机组中每个转子安装的位置不同,对应的轴承位置就不相同,所以会形成不同的轴系连接曲线,而轴系连接曲线平顺,说明转子之间的位置关系较为合适,彼此之间的干扰作用影响较小,还能够借助其他转子转动时产生的压强差带动自身转动,使得转子运作更加顺畅,这个时候汽轮机组的振动幅度自然就会减小,而反过来,如果转子安装位置不合适,出现轴系间曲线坎坷的情况,转子彼此之间会相互阻碍,压强差会形成与转子运动方向相反的力,阻止转子转动,从而引起振动加剧,对于轴系的连接这一影响汽轮机组振动的因素,可以通过调整转子的位置来解决。

2.4 转子结垢

转子结垢也是影响汽轮机振动的一个重要因素,第一个污垢来源是润滑油污染产生的污垢,转子长期处于工作状态,所以需要不断在转子和轴承连接处添加润滑油,而蒸汽又会源源不断进入汽轮机,这两者都是产生结垢的来源,润滑油本身就容易被污染,添加到转子连接处后,会吸附汽轮机内部的灰尘和杂质,而且老旧的润滑油会沉积在转子的连接部位,形成油垢。第二个来源是锅炉的热水,这些水大多没有经过蒸馏过滤,而是简单清洁过后的自来水,所以存在水垢的可能性比较大,在汽轮机组长期使用过程中,水垢也会堆积在转子表面。转子结垢的影响就是转子受力不均,从而导致转子产生离心力,带动机组振动。所以在进行转子清洁的时候,需要全面清洁转子的污垢。

2.5 转子中心孔

转子的轴承都有一个中心孔,安装的时候,将中心孔用零件堵住,就能够保障使用过程中受力均衡,减少出现振动的情况,但是如果安装时,有润滑油或水等液体进入到中心孔中,在转子高速转动的时候,这些液体会在中心孔中往复运动,导致转子受力不均,从而引起振动。中心孔是转子轴承必不可少的组件,而中心孔的堵塞质量会影响到汽轮机组振动情况,所以在安装的时候,需要清理干净中心孔,并且保障堵塞的密封性。

2.6 机组中心

汽轮机组中心的结构复杂,所以对于汽轮机振动的影响最为显著。从物理设计的角度而言,将转子、定子、汽缸等设置成同心,能够有效降低汽轮机组振动的情况,但是长期使用依然会导致这些组件的中心发生偏移,如这些组件不再同心,就会引起汽轮机组的振动。汽轮机组是一个复杂的结构,内部受力轻微的不均衡都有可能被放大传递到机组外部,导致振动的出现,而内部受力情况又受到机组中心影响,所以在进行汽轮机组安装和检修的时候,需要对机组中心进行细致的检修养护,保障汽轮机组件的位置恰当,受力均衡,以减少振动[3]。

表1是对某火电厂调查研究,得到的以上八种原因对汽轮机组振动的贡献率情况。

表1 各因素对发电机组振动的贡献率

根据上表可以发现,在实际的火电厂发电过程中,影响汽轮机组的主要因素还是基础,其次是机组中心,所以在进行汽轮机组安装检修的时候,需要注重机组的基础和中心。

3 运行过程对火电厂汽轮发电机组的振动影响

在汽轮机组运行过程中,会因为机组的运作而产生一系列的物理反应,包括机组膨胀、润滑油温度上升和轴封的进汽温度等都会发生变化,而这些变化又会直接或者间接引起汽轮机组的振动。

3.1 机组膨胀

机组膨胀主要是受到热胀冷缩效应的影响,在汽轮机组运作的过程中,高温高压的蒸汽不断进入到机组中,对机组持续不断的加热,虽然机组材料由钢材打造,不会被加热融化变形,但是仍旧会出现膨胀的,而对于蒸汽机组这种高精密设备,一旦发生膨胀,就有很大概率引发内部的受力不均和质量分布不均,引起汽轮机组的振动。另一方面,由于机组各部分组件的用材和制造工艺不同,膨胀系数也不相同,膨胀程度不一致,就会引起机组的碰撞摩擦,所以需要汽轮发电机组预留一定的膨胀空间[4]。

3.2 润滑油温度

在汽轮机组工作的运行过程中,润滑油作为直接或间接与蒸汽接触的成分,必然会出现温度上升的情况,而润滑油温度上升会导致其粘性下降,使得轴承和零部件之间的摩擦力降低,在转子高速转动的情况下,这种摩擦力降低会引起其出现一定的失控,与其他零部件发生碰撞或者摩擦,导致机组内部受力平衡被破坏,引起汽轮机组振动的情况出现,对于润滑油温度升高的问题,只能够通过降温的方式处理,但是汽轮机工作过程中很难实现降温,所以这个因素也较难解决。

3.3 轴封的进汽温度

在汽轮机组中每一个轴封的进汽温度是不一样的,取决于蒸汽的温度和压强,在实际的汽轮机运行过程中,轴封进汽温度往往不能精确地控制,如果轴封的进汽温度过高,就会导致轴封失灵,引起轴承运动移位等情况出现,进而引发振动。

综上所述,火电厂汽轮机组的振动是非常普遍的情况,汽轮机组的振动会导致其内部结构的破坏,影响火电厂的发电效率,而影响汽轮发电机组振动的因素非常复杂多样,既包括设计制造上的因素,也包括安装检修因素,还包括运行过程中的物理反应等,这些因素往往不会单独作用在汽轮机组上,而是多个因素同时发挥作用,引起汽轮机组的振动加剧。在进行汽轮机组振动控制的时候,首先要抓准主要因素,同时也不放过次要因素,多方着手,减少汽轮机组的振动情况,提高火电厂发电效率。