1000MW燃煤机组锅炉风烟系统全流程流场优化技术应用研究

2022-05-28国能江苏谏壁发电有限公司

国能江苏谏壁发电有限公司 黄 俊

1 引言

国能江苏谏壁发电有限公司七期扩建工程2×1000MW 配套锅炉为3040t/h 超超临界参数变压运行螺旋管圈直流炉,单炉膛塔式布置、四角切向燃烧、摆动喷嘴调温、平衡通风、全钢架悬吊结构、露天布置、采用机械刮板捞渣机固态排渣的锅炉。研究表明,随着燃煤电厂超低排放及节能改造的全面推进,增加了一系列烟气环保处理设备及节能设备,而锅炉机组受场地空间限制,锅炉风烟系统风烟道布局紧凑,包括了冷热一次风道、冷热二次风道、尾部烟道(空预器出口至烟囱),风烟道结构复杂,阻力较大,不利于机组的经济运行[1-3]。

本文基于数值模拟研究方法,对现有全流程烟风流场进行诊断评估,主要包括冷、热一次风、冷、热二次风、尾部烟道流场,找出系统中局部阻力集中、流量分配不均的位置并分析原因,提出优化设计方案。

2 流场诊断

2.1 冷、热一次风系统烟道

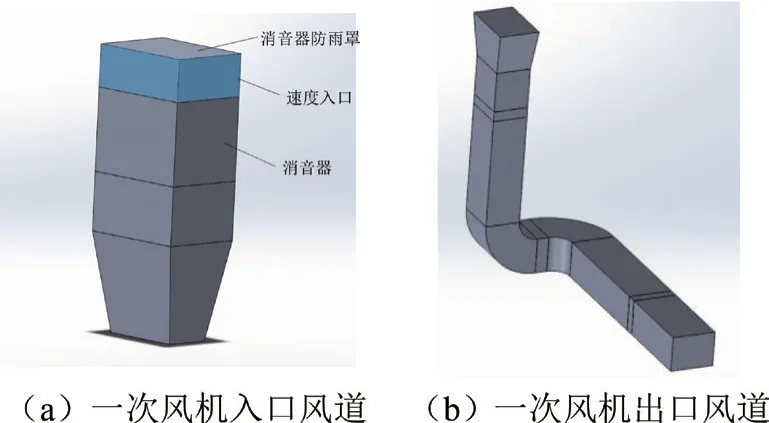

根据一次风机入口风道及一次风机出口风道布置,按照1:1比例分段建立冷一次风系统3D 模型图,如图1所示。

图1 冷一次风系统3D 模型图

通过CFD 数值模拟计算得到了一次风机入口压力场云图和流线图、一次风机出口风道流线图,如图2所示。数值模拟结果表明,这两段一次风道阻力分别为25Pa 和20Pa,降阻空间十分有限。

图2 冷一次风数值模拟计算云图

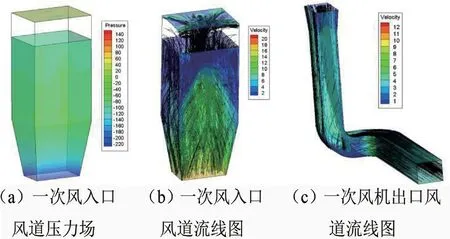

图3所示为根据热一次风道系统布置建立的3D模型图。

图3 热一次风系统3D 模型图

为了定量分析各台磨入口风量的分配情况,理论计算了六台磨出口粉管的阻力并将阻力添加到计算域中,通过CFD 数值模拟计算得到了六台磨煤机入口的一次风风量分布,如图4所示,结果表明,各台磨之间的一次风分配较为均匀,风量偏差保持在4%以内,一次风母管至磨入口支管接口处阻力达321Pa,有较大的降阻空间。

图4 热一次风数值模拟计算云图

2.2 冷、热二次风系统烟道

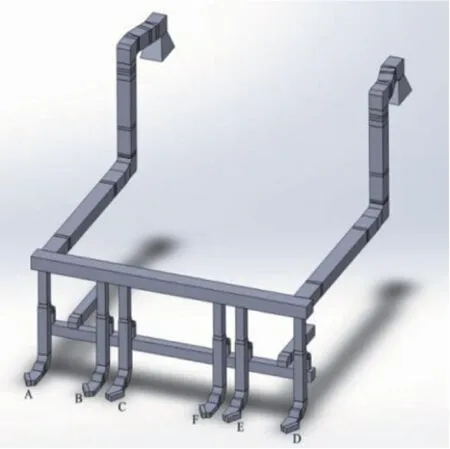

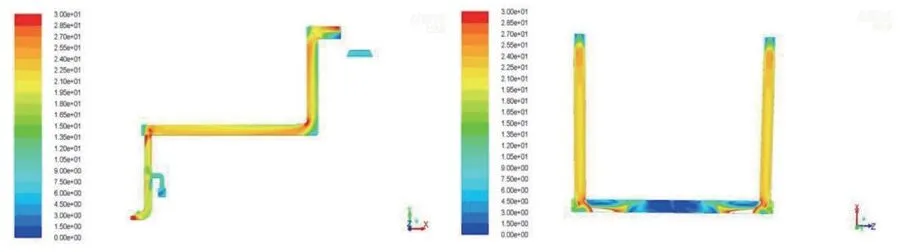

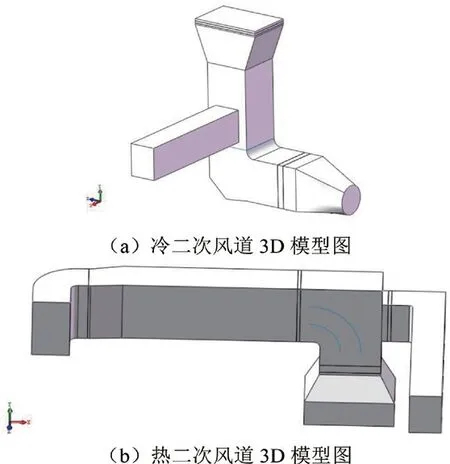

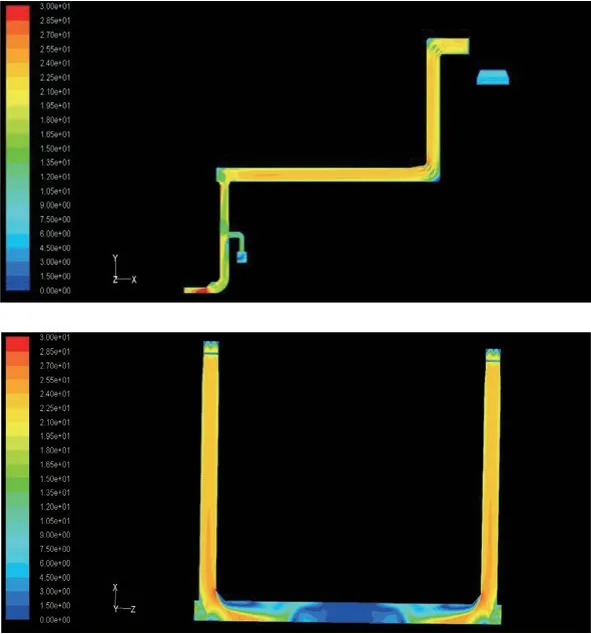

如图5所示,针对冷、热二次风道建立了3D 模型图,锅炉二次风系统结构沿锅炉中心线呈左右侧对称布置,故选取一侧进行CFD 数值模拟计算。

图5所示数值模拟结果表明:热二次风风道总阻力为83Pa,冷二次风风道阻力为107Pa,降阻空间均有限;冷二次风总风量在线测量截面的平均风速为19.6m/s,截面速度分布的相对标准差为15.7%,速度分布均匀性较好;热二次风道由于风箱入口90°弯头的存在,二次风箱入口速度分布较为不均匀,前墙流量高,后墙流量低,流量偏差达30%。

图5 二次风系统3D 模型图

2.3 尾部烟道

空预器出口至除尘器入口段烟道布置了低温省煤器,单侧空预器烟道一分为二进入低温省煤器,后进入三个电除尘器入口,其3D 模型图如图7所示。

图6 二次风数值模拟计算云图

图7 空预器出口至除尘器入口段烟道3D 模型图

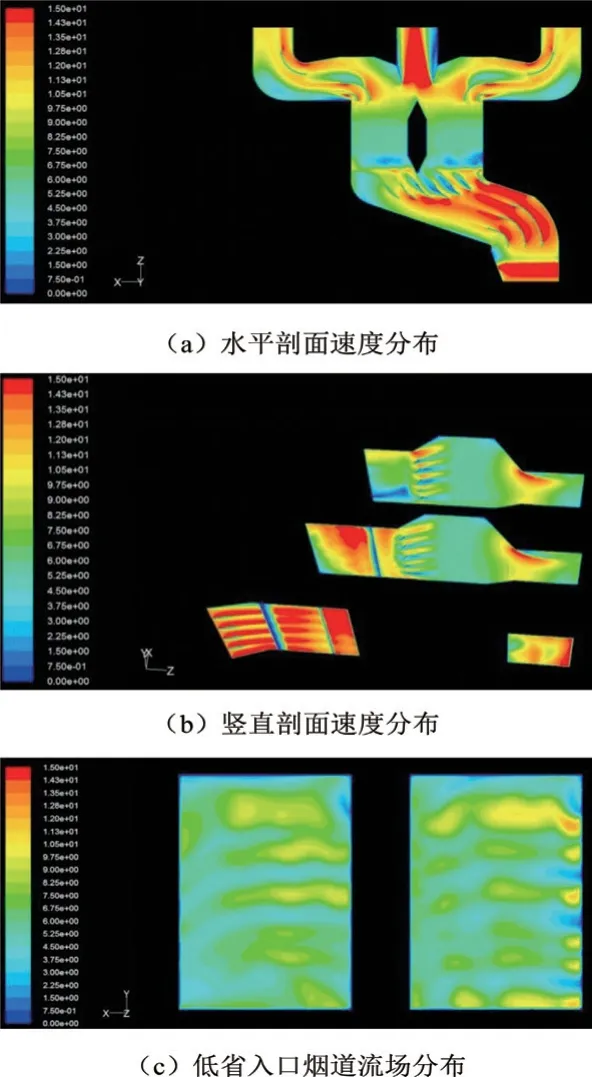

数值模拟结果表明,尽管在低省入口弯头和渐扩段已经布置了水平导流板组和竖直导流板组,但低省入口截面流场分布仍然十分紊乱。

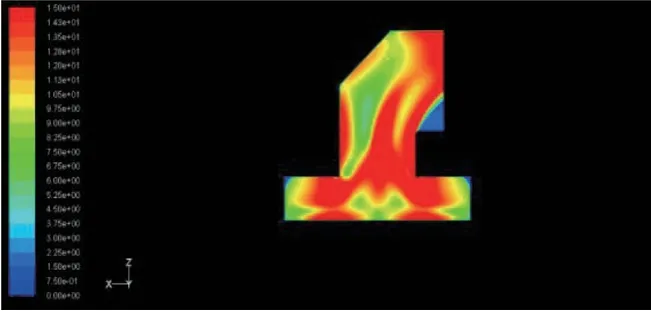

如图8所示,引风机出口至脱硫入口由2个烟道连通组成,存在多个90°弯头和三通汇流。

图8 引风机出口至脱硫入口段烟道3D 模型图

图9所示数值模拟结果表明,引风机出口至脱硫入口段烟道气流在三通汇流处,存在烟气加速、回流、涡流等现象,现有布置烟道阻力为196Pa,有一定的降阻空间。

图9 引风机出口至脱硫入口段数值计算云图

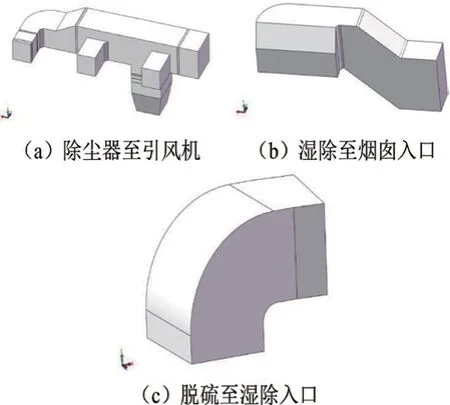

图10所示为尾部烟道其余段烟道的3D 模型图,分别为除尘器至引风机、脱硫至湿除入口、湿除至烟囱入口三段烟道,上述烟道直段较多,弯头较少,数值模拟结果表明,三段烟道阻力分别为87Pa、26Pa、67Pa,降阻空间均有限。

图10 尾部烟道其余段3D 模型图

2.4 流场诊断小结

基于上述数值模拟研究结果,部分风烟道结构复杂,流量分配不均,阻力集中且较大,存在设计缺陷,本文优化设计主要聚焦于热一、二次风道、空预器出口至除尘器入口烟道以及引风机出口至脱硫入口烟道,通过导流、扩流、均流等装置改善风烟道流场。

3 优化方案

3.1 热一次风道系统优化设计

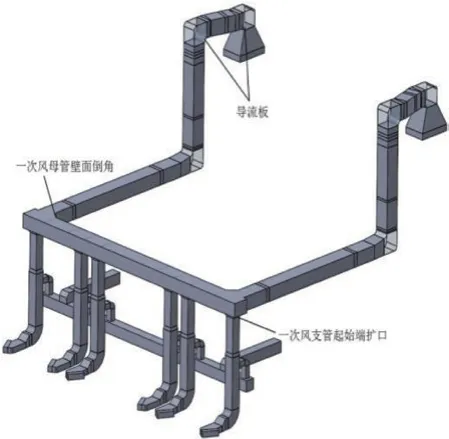

图11所示为热一次风道系统优化方案示意图。针对空预器出口的热一次风道连续弯头和热一次风母管至磨入口支管接口等阻力集中位置进行局部降阻改造,主要内容包括:两侧空预器出口热一次风道弯头处增设导流板,共4处弯头;热一次风母管至磨入口支管接口扩口改造,包括水平段2个扩口、竖直段6个支管起始端扩口;支管起始端热风膨胀节下移。

图11 热一次风道系统优化方案示意图

如图12所示,优化后数值模拟结果表明,各台磨之间的一次风分配仍然较为均匀,风量偏差保持在4%以内,一次风母管至磨入口支管接口处阻力降低至131Pa。

图12 优化后热一次风数值模拟计算云图

3.2 热二次风道系统优化设计

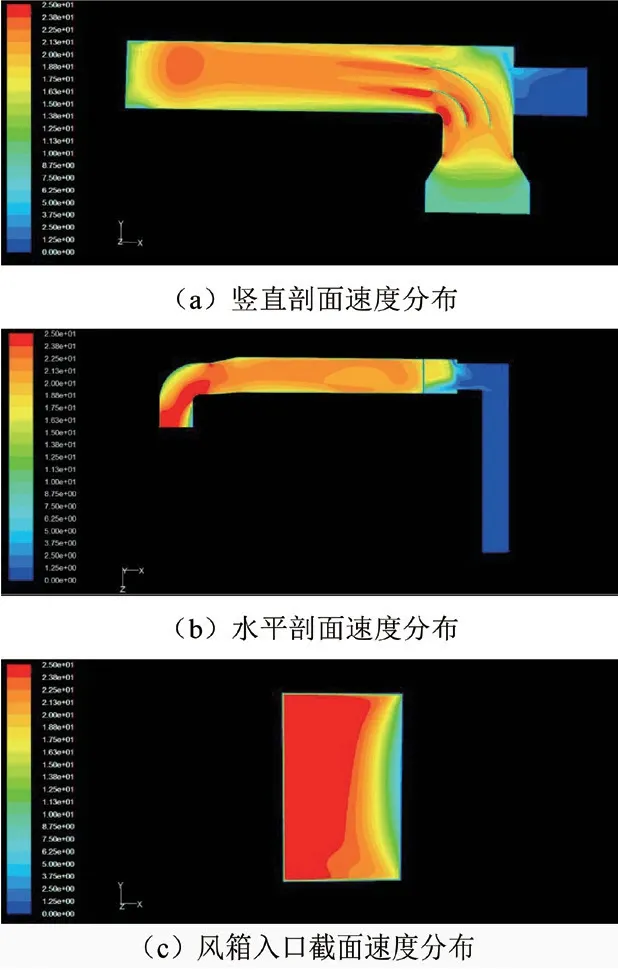

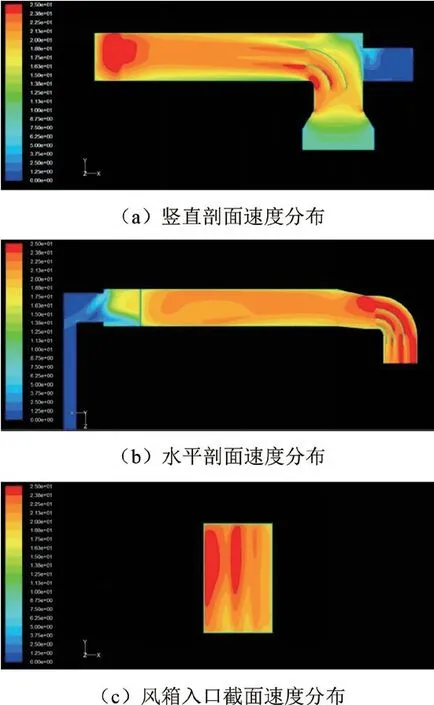

图13所示为热二次风道系统优化方案示意图。针对二次风箱入口速度分布不均匀问题,主要改造内容为:在二次风箱入口弯头处布置了导流板,缓解气流流经弯头后出现的偏流问题。

图13 热二次风道系统优化方案示意图

如图14所示,优化后数值模拟结果表明,二次风箱入口截面速度分布均匀性显著提升,截面速度分布相对标准偏差从优化前的23.8%降低至7.3%。

图14 优化后热二次风数值模拟计算云图

3.3 空预器出口至除尘器入口段烟道系统优化设计

图15所示为空预器出口至除尘器入口段烟道系统优化方案示意图。针对空预器出口至除尘器入口烟道阻力问题,主要内容为:在空预器出口处增设导流板组;拆除、切割原部分导流板组件;在弯头处增设导流板。

图15 空预器出口至除尘器入口段烟道系统优化方案示意图

如图16所示,优化后数值模拟结果表明,空预器出口至除尘器入口段烟道阻力降低至604Pa(含低省换热管阻力444Pa),阻力降低了56Pa,同时,除尘器入口不同通道的烟气量偏差控制在8%以内。

图16 优化后空预器出口至除尘器入口烟道流场数值模拟计算云图

3.4 引风机出口至脱硫入口烟道

图17所示为引风机出口至脱硫入口烟道段烟道系统优化方案示意图。针对该段烟道内三通汇流处存在的烟气加速、回流、涡流等问题,主要优化内容为:在三通处,两侧气流对冲区域设计导流板组件。

图17 引风机出口至脱硫入口烟道系统优化方案示意图

优化后,烟气偏流现象大幅缓解,涡流区及回流区基本消除,烟气流场分布均匀性大幅提升,烟道阻力下降至79Pa,减小了117Pa。

4 结语

本文基于数值模拟研究方法,对现有全流程烟风流场进行诊断评估,主要包括冷、热一次风、冷、热二次风、尾部烟道流场,找出系统中局部阻力集中、流量分配不均的位置并分析原因,提出优化设计方案,改善明显,结论如下:

锅炉机组风烟系统风烟道布局紧凑,其中连续弯头、交流、汇流等处,极易产生偏流、涡流、回流等流场不均的问题,为流场阻力集中处;

通过热一、二次风道流场优化,对冷热一次风道内局部阻力集中位置进行降阻改造,同对二次风箱入口风量分配进行均流改造,数值模拟计算结果如下:满负荷运行时热一次风道阻力可下降131Pa;二次风箱入口截面速度分布相对标准偏差从优化前的23.8%降低至7.3%;

优化后,1000MW 负荷工况下,空预器出口至除尘器入口段烟道阻力降低至604Pa(含低省换热管阻力444Pa),阻力降低了56Pa,除尘器入口不同通道的烟气量偏差控制在8%以内;

优化后,引风机出口至脱硫入口烟道内烟气偏流现象大幅缓解,涡流区及回流区基本消除,烟气流场分布均匀性大幅提升,烟道阻力从196Pa 下降至79Pa,减小了117Pa。