大断面盾构隧道内铁路振动特性试验研究

2022-05-27刘兰华

谭 辉,刘 方,岳 岭,刘兰华

(1. 中国铁道科学研究院集团有限公司 节能环保劳卫研究所,北京 100081;2. 中铁工程设计咨询集团有限公司 城市轨道交通研究院,北京 100055)

0 引言

目前我国已建成了全球最大的高速铁路网,成为世界上高速铁路发展速度最快、运营里程最长、在建规模最大、运营速度最高的国家,截至2020年底,我国高速铁路运营里程达3.79 万公里[1],超过全球高速铁路总运营里程的三分之二。

早期的高速铁路车站多设在城市中心城区外围,随着城市规模的扩展、高速铁路线网加密及百姓出行需求的增加,将高速铁路车站设置在中心城区的情形不断增多。采用高架、路基等地面线的方式敷设穿越城区铁路,除占地面积、拆迁难度和成本等影响因素外,铁路沿线的噪声问题也会备受关注[2]。因此,近年来规划建设的穿越城区的高速铁路趋于选择地下线的方式,如已建成的广深港高速铁路福田段,莞惠城际、佛肇城际及京张高速铁路。与地面线相比,地下段的环境问题主要是列车通过引起的环境振动。相关文献表明,振动污染已被列为环境七大公害之一,严重时会影响人的正常生活[3]。铁路振动随机性高,动力学机理复杂,现场试验是获得数据的必要手段,对高速铁路地下段的振动特性进行研究,也能为选线和治理提供数据支撑。已有研究人员对莞惠城际铁路、佛肇城际铁路、广深港高速铁路等多个单洞单线隧道进行过现场实测[4],获取了普通隧道振动特性数据,但由于我国目前开通运营的高速铁路地下段较少,测试数据量总体相对较少。某高速铁路隧道是目前该地区直径最大的盾构隧道,开挖直径12.64 m[5],首次使用全预制拼装技术及全新的施工工艺[6],振动特性异于普通隧道。为了研究大断面盾构隧道内的铁路振动特性,本文选取该隧道典型断面,对不同车型列车通过引起的隧道振动进行现场测试及分析工作,以期为高速铁路地下段环境振动研究提供数据支撑。

该隧道是全线的控制性工程之一[7],隧道全长6 020 m,内径11.1 m,管片厚度0.55 m,正线线间距4.0 m,于2017年11月6日动工兴建,2018年11月20日隧道全线贯通[8]。

1 现场试验方案

1.1 测点布设

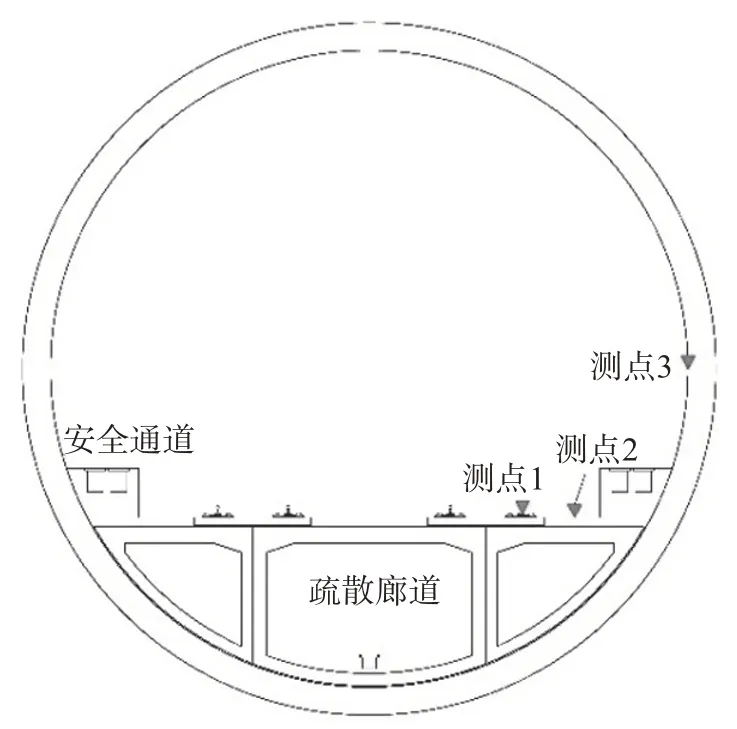

为获得列车通过引起的振动源强以研究隧道内振动的传播规律,在所选隧道断面内进行振动测试试验。测点布置参考《机械振动列车通过时引起铁路隧道内部振动的测量》(GB/T 19846—2005)[9],在钢轨、轨道板和隧道壁位置处分别布设振动加速度传感器,其布设位置示意如图1 所示。其中,钢轨振动传感器布置在垂直于轨面的钢轨底部,轨道板振动传感器布置在靠近轨枕处的轨道板表面,隧道壁振动传感器布置在距轨面高1.2 m 的隧道壁处,现场布点如图2所示。

图1 传感器布设位置示意

图2 传感器现场布点

1.2 数据采集

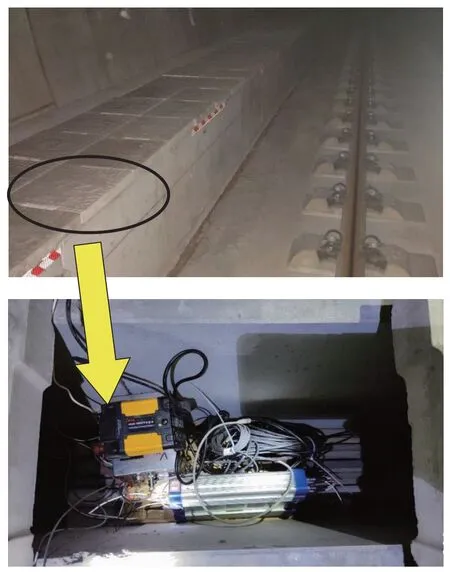

本次测试采用自动触发与离线采集相结合的模式,首先利用第一个天窗点上线布设传感器和采集设备,将设备放置于隧道内安全通道下方线缆廊道内,如图3 所示。列车通过时会自动触发数据采集系统,采集、存储列车通过信号;然后利用第二个天窗点上线拆除试验设备,实现对隧道内一侧线路的24 h连续监测。钢轨、轨道板数据采样频率为5 000 Hz,隧道壁为1 250 Hz,采集量均为铅垂向振动加速度。

图3 采集设备现场布设位置

1.3 试验工况

离线采集结果表明,24 h内测试断面单侧轨道共有34 列车通过,其中9 列为4 编组A 型市郊列车,25列为8编组B型动车组列车。大部分列车车速介于75~80 km/h之间,个别在50 km/h左右。

2 测试结果及分析

2.1 测试结果

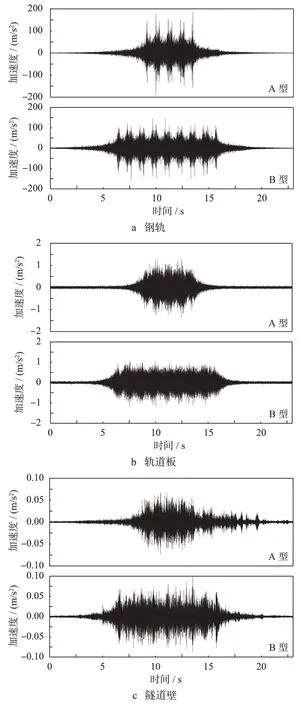

图4为A型和B 型列车以80 km/h的速度通过测试断面时,钢轨、轨道板和隧道壁的铅垂向振动加速度实测时程曲线图。2种车型由于编组不同,列车通过引起的振动持时差异明显,但振动时域信号都呈现典型的梭形高频振动,且相同位置处的振动加速度峰值接近:钢轨峰值加速度接近200 m/s2,轨道板峰值加速度接近1.5 m/s2,隧道壁峰值加速度接近0.1 m/s2。

图4 不同测点振动加速度时程

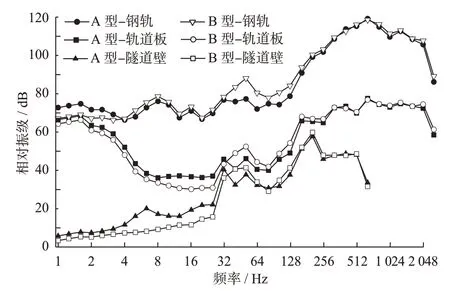

对实测数据进行频域分析,得到2种车型在钢轨、轨道板和隧道壁的1/3倍频程分布,分别取1组典型频谱进行分析,其振动加速度频域对比如图5所示。

图5 振动加速度的频谱分布

从频谱分析可以看到,钢轨的振动加速度频谱中高频能量占绝对优势,峰值频率在500 Hz以上;轨道板的振动频谱呈现“凹”字形特征,10 Hz 以下和100 Hz 以上振动能量都较大,10~100 Hz 之间振动频谱较小;隧道壁的振动频谱峰值在160~250 Hz 附近,但在31.5~50 Hz之间能量也较大,该频段在环境振动评价中需要关注。此外,本线路中2 种车型引起的振动频域特性很接近,钢轨到轨道板的振动衰减主要集中在中高频段,分频最大衰减量超过40 dB,轨道板到隧道壁的衰减主要集中在31.5 Hz 以下和200 Hz 以上,分频最大衰减量可达60 dB左右。

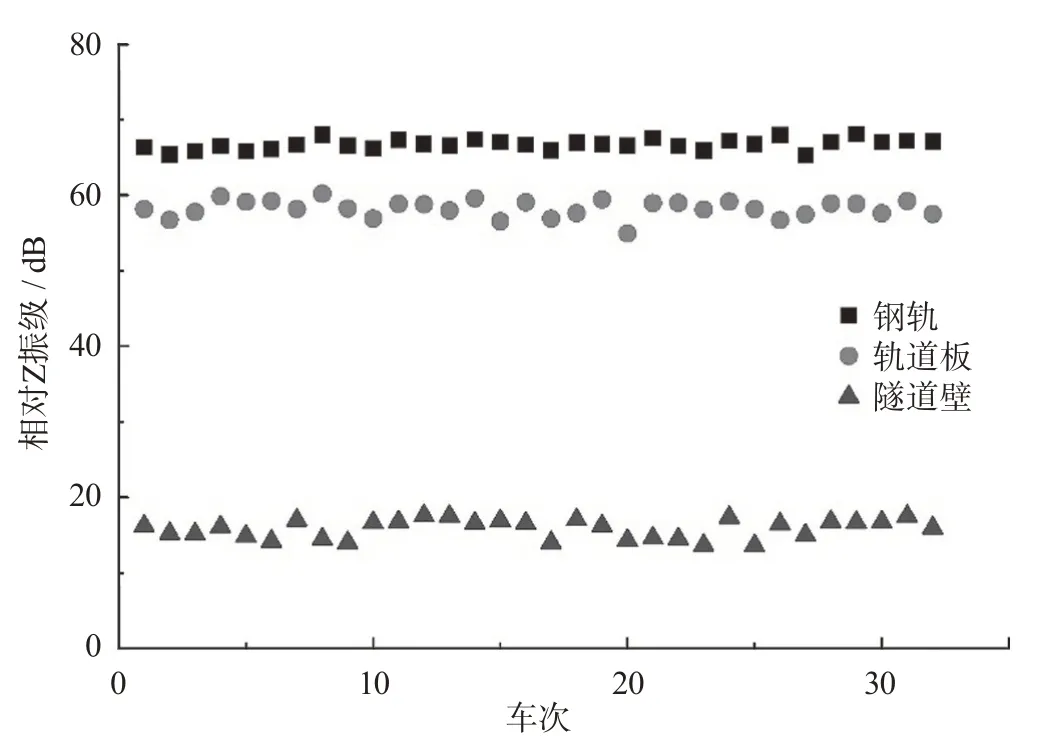

我国目前执行的《城市区域环境振动标准》(GB 10070—1988)(采用1~80 Hz的振动加速度Z计权最大值[10],为了结合环境振动评价,分别求得本次测试中钢轨、轨道板和隧道壁的Z振级最大值,取相对值汇总分布如图6所示(由于2种车型差异不明显,此处不再区分车型)。

从图6的相对Z振级分布看,1~80 Hz的Z振级最大值分布规律比较稳定,钢轨到轨道板平均衰减8 dB左右,轨道板到隧道壁平均衰减超过40 dB。

图6 最大Z振级分布

2.2 对比分析

将本试验结果与文献[4]莞惠城际铁路测试结果进行对比(见表1)。在同样采用盾构施工的情况下,钢轨、轨道板和隧道壁振动衰减量的测试结果表明:2种情况下,钢轨到隧道壁的总衰减量相差不大,但本试验中钢轨至轨道板的振动衰减量较小,而轨道板至隧道壁的衰减量偏大。原因可能为:本试验的高速铁路轨下结构采用的预制空腔结构导致参振质量较小,列车通过引起的轨道板振动较大。因此,钢轨到轨道板的衰减较小;隧道采用的大断面盾构型式使隧道整体结构质量大,轨下结构的振动更难激励起隧道壁的振动,从而导致轨道板到隧道壁的振动衰减量变大。

表1 测试结果与文献[4]结果对比

3 结论

本文对某高速铁路隧道内的列车振动进行了现场试验,通过对钢轨、轨道板和隧道壁处的测试结果进行分析,形成结论如下。

(1)动车组以80 km/h 速度运行通过隧道时,钢轨的铅垂向振动加速度峰值接近200 m/s2,轨道板的铅垂向振动加速度峰值接近1.5 m/s2,隧道壁的铅垂向振动加速度峰值接近0.1 m/s2。

(2)钢轨的振动以500 Hz以上的高频为主,轨道板振动中低频和高频都比较明显,而隧道壁振动能量主要集中在31.5~250 Hz,钢轨到轨道板的分频振级最大衰减量超过40 dB,轨道板到隧道壁的分频振级最大衰减量可达60 dB左右。

(3)大断面盾构、全预制轨下结构情形下,隧道内的振动衰减规律与以往数据不同,其钢轨至轨道板的Z振级最大值平均衰减8 dB左右,轨道板至隧道壁的Z振级最大值平均衰减超过40 dB。