高铁铝土矿对高压电瓷废料制备陶粒支撑剂性能的影响

2022-05-27毛昭元高凯强史晓琪

毛昭元,高凯强,史晓琪

(西安西电高压电瓷有限责任公司,陕西 西安 710077)

目前我国大多井场所采用的压裂支撑剂多以天然石英砂为主,少部分深层油气井的压裂工程使用人造陶粒支撑剂。但就目前来说,高品位铝矾土制备的陶粒支撑剂虽然抗压性能高,但随着高品位铝土矿的日渐匮乏,受控于我国对铝土资源的管控,导致其成本过高,无法在水力压裂中得到普及,遂以低品位铝矾土为原料制备的陶粒支撑剂应运而生。虽然其在抗压强度上不及高品位铝矾土所制备的支撑剂,但其成本较低,在某些中深层油气井的压裂作业中,综合使用性能良好。随着我国水力压裂技术的完善,支撑剂导流能力也将作为支撑剂选择上的一个重要指标。支撑剂由于密度过高,会导致在压裂作业中沉降速度过快,易堆积在岩层裂缝中,且不易运动到岩层裂缝末端,影响压裂效果[1]。而陶粒支撑剂以高抗压强度低视密度为优,如何在抗压强度优秀的前提下,尽可能降低其视密度,是陶粒支撑剂研究的一个重要方向。马俊伟等[2-3]分别以铝土矿选尾矿和铝土矿废石为原料,烧结制备低密度和超低密度陶粒支撑剂,研究了以上两种原料经过预煅烧、铁含量、烧结温度和添加剂对于陶粒支撑剂性能的影响。采用铝土矿选尾矿制备的支撑剂在52 MPa闭合压力下的破碎率为3.67%,视密度为2.83 g/c m3;以铝土矿废石为原料制备的陶粒支撑剂在52 MPa闭合压力下的破碎率为5.35%,视密度为2.55 g/c m3,其余各项指标也均符合行业标准。研究表明,对原料进行预煅烧,可有效提高陶粒支撑剂的抗破碎性能。黄彪等[4]以煤矸石和熟焦宝石作为原料制备低密度陶粒支撑剂,研究烧结温度对于其微观结构和力学性能的影响。对支撑剂的物相进行分析,发现其主晶相为莫来石和方石英相,并且随着温度升高,短棒状莫来石晶体和方石英晶粒相互穿插,形成致密结构。支撑剂在1 400 ℃时,烧结反应完全,其52 MPa 闭合压力下的破碎率为8.87%。近年来,随着电力行业的快速发展,废高压电瓷产生量不断增加[5-6],其中高强电瓷化学成分与低品位铝矾土相当,铝硅比甚至略低于低品位铝矾土,且制备高压电瓷的原料含有大量长石类矿物[7],高温下易形成液相,与生成的莫来石、刚玉晶体共同作用,可以极大增强高压电瓷材料的物理强度。但高压电瓷在成型、干燥和烧制过程中,坯体极易产生变形、开裂、欠烧和过烧,对成品物理性能影响极大,这部分电瓷材料经常被当作废弃物处理[8]。高压电瓷废料由于其铝硅含量相当,是制备高强度陶粒支撑剂的理想材料之一,但是目前鲜有报道。使用高压电瓷废料作为原料制备陶粒支撑剂,不仅可以提高高压电瓷废料利用率,还能降低压裂成本,达到油气增产的目的,对我国水力压裂工程有重要意义。

再者,陶粒支撑剂的制备一般选择含铝质固体废弃物材料或铝矾土作为原料制备。铝含量越高的原料,制备的陶粒支撑剂抗破碎能力越强,但铁含量同样是支撑剂行业内对原料选择上的重要指标,铝矾土铁含量过高,会导致支撑剂抗破碎能力下降。目前,以高铁铝矾土作为原料制备陶粒支撑剂的企业在生产工艺上,一般要先对原料进行除铁,降低原料铁含量。该工艺过程,无疑增加了支撑剂产品的制备成本,因而,如何减轻铁含量对于支撑剂性能的影响,研究利用高铁铝矾土制备陶粒支撑剂,对支撑剂行业具有重大意义。本实验以高压电瓷废料和河南新密地区的高铁铝矾土作为原料,将其破粉碎至一定粒度进行混料、造粒、烧结,制备高强度低密度陶粒支撑剂,研究原料配比对于陶粒支撑剂性能及结构的影响,并探讨了Fe2O3影响陶粒支撑剂性能的可能原因,为高铁铝矾土的开发和使用提供一些见解。

1 实验设计与测试结果

1.1 实验方案设计

本实验以高铁铝矾土、高压电瓷废料作为原料,将原料进行粉磨后均匀混料,经过造粒、烧结、筛分等制备陶粒支撑剂。根据支撑剂行业推荐的原料铁含量标准,调整原料配比,以5%高铁铝矾土掺量为梯度,设计了4种原料配比,并设置5个烧结温度梯度,结合未掺高铁铝矾土的空白样,研究原料配比对于支撑剂性能的影响。

1.2 性能测试结果

陶粒支撑剂工作环境在中深层油气储层,易受到不同程度的化学侵蚀,导致其服役性能下降,支撑剂酸溶解度是评价产品耐酸性的指标,酸溶解度越低,说明支撑剂样品耐酸性越好,使用寿命越久。酸溶解度的测试方法如下:

(1)配置HCl与HF质量比为12∶3的溶液1 000 mL,搅拌充分备用;

(2)称取5 g支撑剂样品,烘干至恒重,记录样品质量为m S,单位为克(g);将漏斗与过滤纸烘干至恒重,记录质量为m F,单位为克(g);

(3)将100 mL酸液加入150 mL聚乙烯烧杯中,再放入先前称好的支撑剂样品,置于室温条件下;

(4)将烧杯以66 ℃水浴加热30 min;

(5)过滤样品,确保全部支撑剂颗粒进入过滤器;

(6)用蒸馏水清洗支撑剂样品及过滤器,直至p H 达到中性;

(7)将支撑剂样品及过滤器烘干至恒重,记录质量为m FS,单位为克(g);

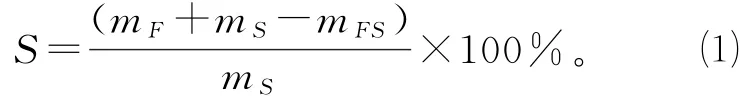

(8)根据公式(1)进行计算,得到样品酸溶解度值S,以百分数表示;

重复操作至少5次,酸溶解度取平均值。

支撑剂样品的性能测试结果见表2,对于52 MPa闭合压力下的破碎率已达到9%以上的样品,不再测试其69 MPa闭合压力的破碎率。选取破碎率较低,性能较好的试样在后续继续测试酸溶解度。

如图 1 所示,将计划生育政策实行模式以科层式程度、理性决策程度、分工与专业化三个维度放入一个框架内加以比较,清晰地看出以情感因素为基石的动员模式离中心点最近,具有基本要素的属性。 随着分工与专业化程度维度越高、理性决策维度越明显,强制主导式和交换主导式成为计划生育政策实行的主要模式,并且动员模式逐渐成为强制模式的补充形式。 图 1 还显示出强制模式紧紧压住了交换模式,明示了计划生育政策强制模式属于最有力的实行模式,而且目前占主导地位,那是因为计划生育政策制定的初衷就倾斜地偏重于保护政策实行者。

表2 支撑剂样品性能测试结果

2 结果分析与讨论

2.1 支撑剂试样密度分析

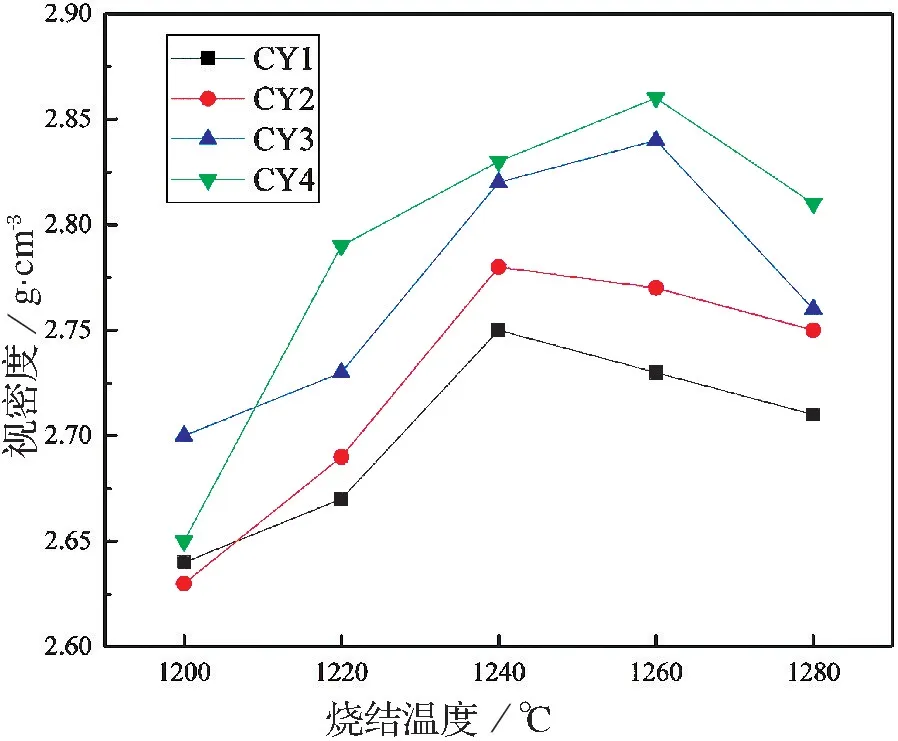

图1是不同原料配比的支撑剂试样的视密度随烧结温度的变化情况。从图中可以看到,随着烧结温度升高,所有试样的视密度均呈先增大后减小的态势。试样CY1和CY2在1 240℃烧结温度下达到最大值,而试样CY3和CY4的最大视密度在烧结温度为1 260 ℃,且最大视密度值排列依次为CY4>CY3>CY2>CY1。说明支撑剂试样的视密度值和达到最大视密度的烧结温度与原料中高铁铝矾土比例有关,高铁铝矾土比例越高,试样最大视密度值越高,达到最大致密度的烧结温度也越高。从表1可以看到,随着高铁铝矾土比例的增加,原料的铝硅比、铁钾钛等氧化物的含量都呈上升趋势,猜测支撑剂试样的视密度的变化可能与这些因素有关。

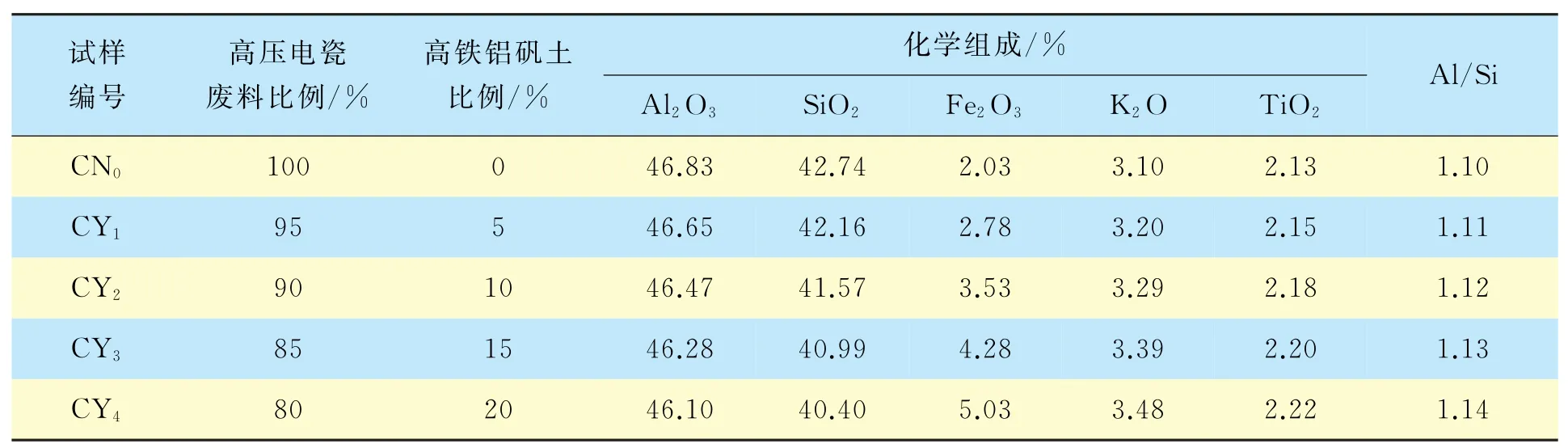

表1 实验原料配比设计

图1 不同原料配比的支撑剂视密度随烧结温度变化曲线

在陶粒支撑剂烧结过程中,Al2O3成分主要形成刚玉和莫来石相,而Si O2成分则主要形成莫来石和玻璃相,随着原料铝硅比的增加,可能导致支撑剂刚玉相含量增加,刚玉含量的增加则会导致支撑剂达到完全烧结反应的温度升高。再者,由于原料钛含量较高(>2%),Ti O2与原料中Al2O3和Si O2在烧结过程中可以形成Al2O3-Si O2-Ti O2体系[9],而Fe2O3成分的升高可以促进这一体系的生成[10-12],形成低共熔点的玻璃相,玻璃相含量的增加导致样品视密度变高。当试样烧结温度继续升高,视密度反而下降,这是因为Fe2O3会在高温下发生分解反应,形成Fe3O4和O2(Fe2O3→Fe3O4+O2↑),造成支撑剂内产生气孔,影响试样的致密性,造成视密度下降。

2.2 支撑剂试样抗破碎能力分析

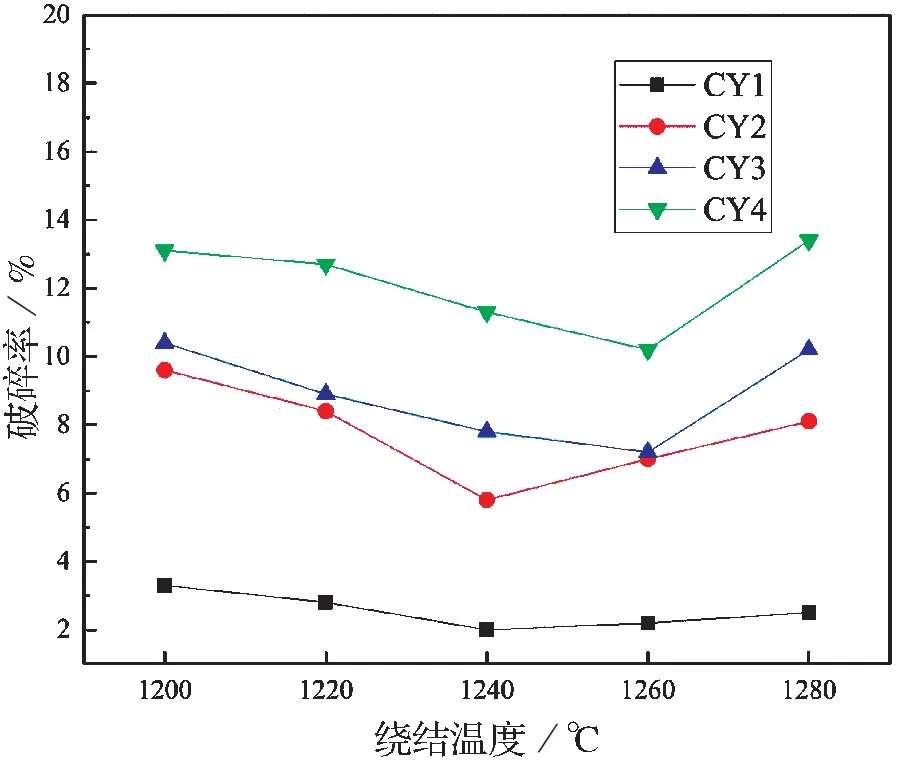

图2是不同原料配比的支撑剂试样随烧结温度升高破碎率的变化情况。可以看到,所有试样的破碎率变化趋势均呈现先减小后增大的态势,其中CY1和CY2达到最小破碎率的烧结温度为1 240 ℃,CY3和CY4达到最小破碎率的烧结温度为1 260 ℃,不同试样的最低破碎率值排列依次为CY1<CY2<CY3<CY4,且试样CY1在52 MPa 闭合压力条件下的最小破碎率值为2.0%,相比未掺入高铁铝矾土的空白试样(2.4%),破碎率更低。对比图1 视密度的变化曲线可以发现,破碎率曲线的变化情况恰好与视密度变化情况相反,CY1和CY2均在1 240 ℃时破碎率达到最低而视密度达到最高,CY3和CY4均在1 260 ℃时破碎率达到最低而视密度达到最高,说明陶粒支撑剂的抗破碎能力与支撑剂试样的视密度相关。

图2 不同原料配比的支撑剂破碎率随烧结温度变化曲线

结合上文对支撑剂试样密度的分析,由于Fe2O3的影响,使体系内液相量增加,这些液相会填充晶体之间的结构缺陷,导致支撑剂密实度增加,破碎率也随之降低。由此得到结论,当高压电瓷废料和高铁铝矾土配比为95∶5时,视密度相比其他配比更低,抗破碎性能最优。

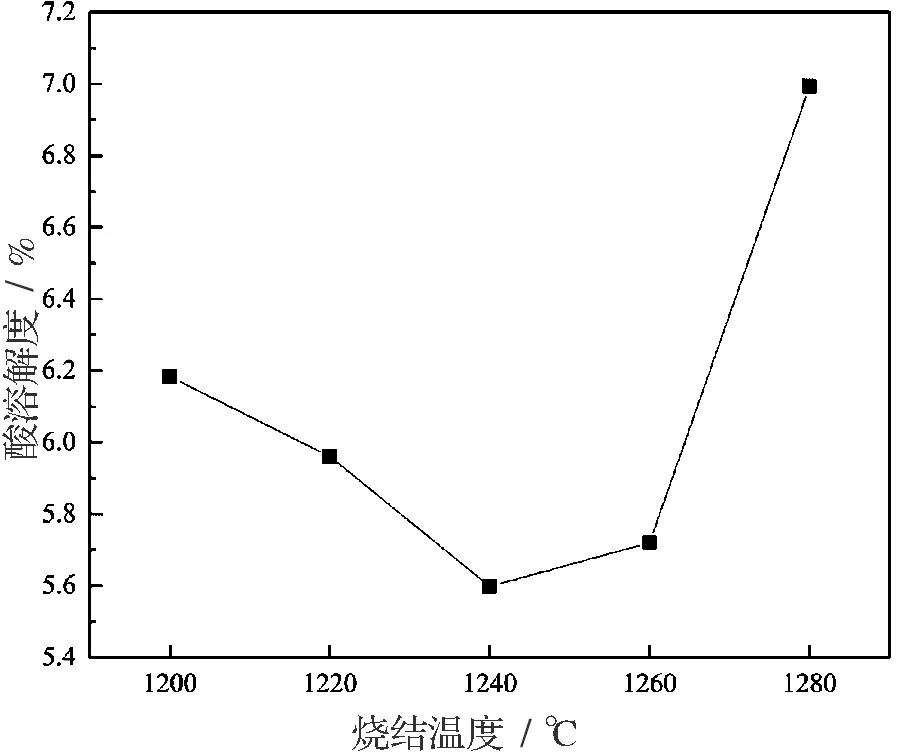

2.3 支撑剂试样耐酸性分析

路易斯酸碱理论(Lewis acid-base t heor y)指出,通常酸性氧化物和酸性化合物易被碱腐蚀而不易被酸腐蚀[13],陶粒支撑剂的主要成分是Al2O3和Si O2.Al2O3是两性氧化物,易在酸性条件下被腐蚀,而Si O2作为酸性氧化物,不易被普通酸性环境腐蚀,但Si O2本身却会被氢氟酸腐蚀,所以对于陶粒支撑剂耐酸性能的改善也一直是该行业的重点目标。图3 是试样CY1的酸溶解度随烧结温度变化的曲线,酸溶解度在1 240 ℃时达到最低(5.598%),符合我国支撑剂行业相关标准。可以看到,酸溶解度随烧结温度升高先降低而后减小,基本上与支撑剂试样视密度变化相反。由此可以判断,支撑剂的耐酸性与试样密实度相关。酸液对陶粒支撑剂的腐蚀是由外而内的,酸液会首先腐蚀支撑剂表面的玻璃相和晶界,紧接着酸液会通过支撑剂的孔隙向内部渗透[14-15]。所以,支撑剂的密实度是影响耐酸性的重要条件,试样在1 240 ℃时视密度达到最高,破碎率达到最低,说明试样在1 240 ℃有更好的密实度,可以将酸性环境对于试样性能的影响降到最小。

图3 CY 1 原料配比的支撑剂酸溶解度随烧结温度变化曲线

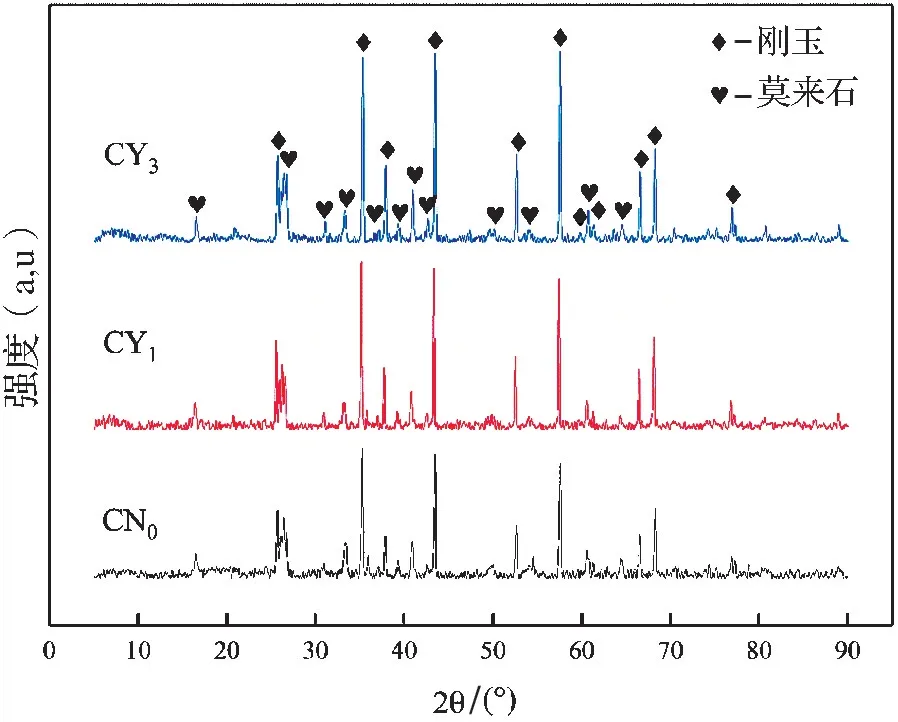

2.4 XRD分析

图4是编号CN0、CY1和CY3在各自最佳烧结温度下制备的支撑剂样品X 射线衍射图。从图中可以看到,3个样品的XRD 图谱相似,主要的物相组成为刚玉和莫来石相,且随着高铁铝矾土比例变高,刚玉相衍射的强度逐渐变高,峰宽变窄,说明试样中刚玉相的结晶度逐渐变高。对其进行分析,可能的原因是随着高铁铝矾土比例的增加,原料中Fe2O3含量增加,促进了液相烧结.而且Fe3+能在高温下于刚玉形成固溶体,Fe3+离子半径为0.063 5 n m,Al3+离子半径为0.053 5 n m,半径较大的Fe3+会进入刚玉晶格中,取代半径较小的Al3+,引起晶格畸变,起到活化晶格的作用,促进刚玉晶粒的生长。另一方面,支撑剂试样在低于最佳烧结温度时,Fe2O3促进Al-Si-Ti低共熔玻璃相的作用占据主导地位,促进液相烧结,使体系内液相量增加,进而提高支撑剂样品的致密程度。而当烧结温度过高时,Fe2O3发生分解反应生成Fe3O4和O2的作用占据主导,对支撑剂样品内部结构造成破坏,影响样品密实度,降低样品的抗破碎能力。

图4 编号CN0、CY 1 和CY 3 在最佳烧结温度下样品的XRD图谱

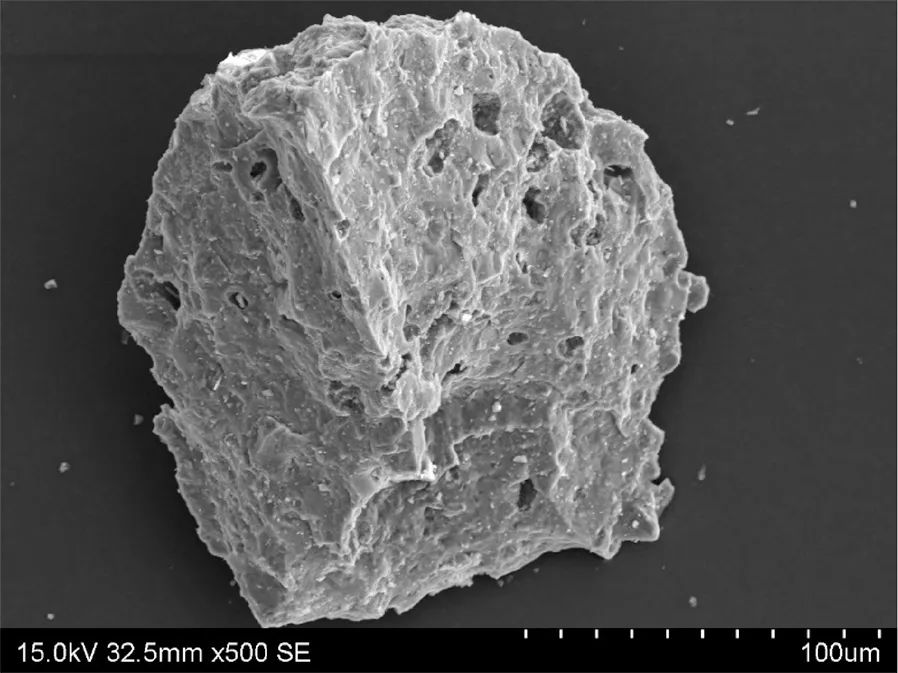

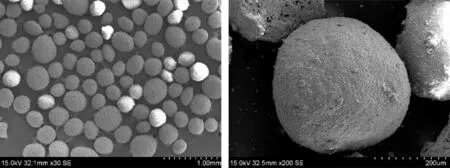

2.5 SEM 分 析

图5 编号CY 3 在1 260 ℃烧结的样品的断裂面SEM 图

图6 编号CY 1 在1 260 ℃烧结的样品的表面SEM 图

3 结论

(1)以高压电瓷废料和高铁铝矾土为原料,通过调整原料配比,在不同烧结温度下制备的支撑剂,其整体性能表现良好,烧结温度1 240 ℃为最佳配比和工艺;高压电瓷废料在添加5%高铁铝矾土后所制备的支撑剂,较空白试样,其视密度上升至2.75 g/c m3,52 MPa 破碎率下降至2.0%,其余性能测试也均符合SY/T5108—2014的行业标准。

(2)高铁铝矾土的添加,使得支撑剂样品达到最佳性能的烧结温度变高。这是由于高铁铝矾土的添加,使原料铝硅比增大,Fe2O3、Ti O2等氧化物含量增加,Fe2O3对于体系内Al2O3-Si O2-Ti O2低共熔玻璃相的生成有促进作用,使得体系内液相量增加,试样致密度提高。但温度过高后,会导致Fe2O3高温分解产生O2,使支撑剂试样密实度下降,破碎率增大。另外,由于Fe3+易进入刚玉晶格中,置换Al3+,造成晶格畸变,对刚玉晶体的生长有促进作用。

(3)在陶粒支撑剂中,酸溶解度除受试样原料化学组成的影响外,主要受支撑剂颗粒表面密实度的影响,酸液对陶粒支撑剂的腐蚀由外向内,支撑剂表面密实度越高,酸液越不易延裂缝及孔隙渗入支撑剂内部。