水煤浆气化工艺的SIS 设计

2022-05-27胡楠

胡 楠

(中海石油华鹤煤化有限公司)

中海石油华鹤煤化有限公司建设的煤制合成氨和尿素项目中的气化技术采用德士古水煤浆气化技术,与其他化工装置一样,它具有高温、高压、易燃、易爆等化工行业的典型特点。 根据国家安全监管总局于2014 年11 月13 日提出的《加强化工安全仪表系统管理的指导意见》,生产企业的重点危险工艺中必须安装独立于集散型控制系统的安全仪表系统(Safety Instrument System,SIS)[1], 以便在生产过程中监测装置的重要参数指标,当生产过程中出现异常时,可迅速找到原因并及时按照预设程序停车, 排除危险,减少事故的发生。

1 工艺流程

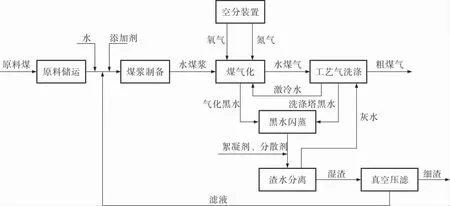

水煤浆气化工艺主要分为3 个流程——煤浆制备、煤气化和渣水处理,具体流程如图1 所示。

图1 水煤浆气化工艺流程

煤浆制备部分中,仓库中的原料煤和石灰石经称量, 给料机将其按一定比例送至磨煤机,在磨煤机中磨成煤粉; 同时加入8%木质素磺酸钠作为添加剂将水和煤粉混合成浓度为60%~65%的水煤浆,随后通过高压煤浆泵送至气化炉[2]。

煤气化部分中, 空分来的具有一定温度、压力、 流量和纯度的氧气通过支管进入工艺烧嘴,与煤浆共同喷入气化炉进行气化反应,烧嘴为三流式烧嘴。 气化反应在约1 400 ℃、6.5 MPa 条件下进行,在气化炉反应段(燃烧室)瞬间完成,生成CO、H2、CO2、H2O 和少量CH4、H2S 等气体[3]。生成的热气体和熔渣进入气化炉下段激冷室,被水淬冷后温度降为248 ℃;出气化炉的高温气体首先通过文丘里洗涤器喷水润湿后进洗涤塔,经洗涤塔顶部折流板除沫器除去气体夹带的雾沫后送出气化界区[4]。

渣水处理部分中,气化炉内的熔渣和未反应的碳经激冷水降温固化后,从气化炉底部进入锁斗并定期排出,气化和洗涤过程中产生的废水通过闪蒸后重新进入循环[5]。

2 SIS 设计应用

SIS 的组成元件包括传感器、 逻辑运算器和执行元件,它属于静态系统,投用后正常工况下不会干扰系统的运行[6],在后台监测生产装置中各阀门、仪表参数,当生产出现异常参数或者判断出现可能危及安全的工况时,SIS 立即介入,触发联锁动作,使气化工艺平稳停止运行,避免发生安全事故[7]。

本项目SIS 采用美国GE 公司的GMR 系统。该系统是GE 公司面向SIS 开发的一套三重化冗余控制系统,通过了SIL3 认证[8]。 SIS 结构如图2所示。

图2 SIS 结构简图

2.1 系统硬件设计

GMR 系统从输入模块到CPU 处理, 再到输出模块,都可以采用多种冗余方法。 GMR 系统由3 部分组成:输入子系统、输出子系统和控制器子系统[9]。

输入子系统。 本设计中输入传感器连接到3个独立的输入通道以形成三选二的冗余表决方式[10]。 在 此 系 统 中,所 选 的 数 字 输 入 模 块 为IC660BBD024,模拟输入模块为IC200ALG260。

输出子系统。 输出子系统设计架构包括I 型冗余输出结构、T 型冗余输出结构和H 型冗余输出结构[11]。 在本设计中,选用高可靠性和高安全性的H 型冗余输出结构,所选的数字输出模块是IC660BBD024,它是一个32 点I/O 模块,正逻辑,24 V(DC),模拟量和数字量输出模块分别连接到3 个总线。

控制器子系统。 控制器子系统由3 组冗余和容错CPU 组成。 CPU 模块通过3 条总线与输入和输出模块相连。 现场输入信号进入输入模块,通过3 条总线传输到三重化CPU 中,即一个现场传感器最终进入到9 个逻辑单元中,每重逻辑控制器经过运算和最终表决后输出控制命令至现场设备。 控制器子系统中使用的CPU 模块是IC697CPM790,它具有64 MHz,80486CPU,32 位字长,并支持浮点的运算[12]。

2.2 系统软件设计

根据第1 节对水煤浆气化工艺流程的分析,将停车逻辑细分为4 个单元,即氧气煤浆进料单元、烧嘴冷却水系统、气化炉激冷水系统和阀门故障系统。 气化停车T 联锁由以上4 个单元共计23 条联锁组成,任意一条联锁触发都可以使气化炉安全停车。 下面逐一对系统设计进行分析研究。

2.2.1 氧气煤浆进料单元

氧气和煤浆的进料是气化反应的基础,由于氧气和煤浆在气化炉中反应迅速,且反应温度和压力都非常高,因此掌控好氧煤比极其关键。 氧煤比的高低既关乎产品质量, 也关乎反应安全。当出现煤浆流量低、氧气流量低、氧煤比高、氧煤比高高及煤浆给料泵出现故障等安全隐患时,触发安全联锁使气化炉自动停车。 氧气煤浆进料联锁逻辑如图3 所示。

图3 氧气煤浆进料联锁逻辑

2.2.2 烧嘴冷却水系统

气化炉烧嘴工作的环境温度为1 350 ℃,为避免高温辐射对烧嘴造成损害,设置烧嘴冷却水系统,通过低温脱盐水快速流动降低烧嘴头部温度[13]。 但是烧嘴处于还原气、含硫的恶劣条件下,偶有烧嘴冷却水盘管烧穿的事件发生,需要及时停车并切断烧嘴冷却水系统[14]。 根据烧嘴冷却水盘管烧穿之后出现的工艺变化, 设置以下联锁:烧嘴冷却水入口流量低、烧嘴冷却水入口/出口流量差高、烧嘴冷却水出口温度高、烧嘴冷却水出口/入口温度差高和烧嘴冷却水系统紧急停车按钮。 烧嘴冷却水系统联锁逻辑如图4 所示。

图4 烧嘴冷却水系统联锁逻辑

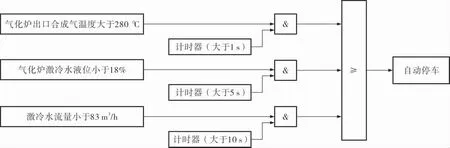

2.2.3 气化炉激冷水系统

气化炉合成气出口温度高,在气化工艺中设置了激冷水系统对其进行降温处理,以免高温合成气在送至后续工段时对管道和设备产生危害。通过对出口合成气温度和激冷水液位来判断激冷水系统是否出现故障,如出现故障应及时停车以保护设备。 气化炉激冷水系统联锁逻辑如图5所示。

图5 气化炉激冷水系统联锁逻辑图

2.2.4 阀门故障系统

为了避免在开车或运行过程中各类事故的发生,系统对阀门的动作时间和阀位开度进行检测, 当它们出现异常时立刻锁定故障信号并停车。

阀门故障系统联锁逻辑图如图6 所示。

图6 阀门故障系统联锁逻辑

2.3 系统调试

系统软件设计完成后,将对安全联锁逻辑进行试验,试验包括阀门和联锁逻辑的调试。 试验是为了在气化炉开车投料前确保所有阀门动作正常,反应时间满足要求,各传感器显示数值与现场一致以及联锁逻辑正常工作,避免投料失败或在SIS 未正常运行的情况下开车。

对阀门进行单调时, 先将其切换到手动模式, 然后逐一手动对所有阀门进行开启或者关闭,观察中控室界面中对应的阀门是否与现场阀门状态一致,同时检测阀门全行程动作时间是否满足开车程序要求。 在系统联调时,将阀门调为自动模式,按下紧急停车按钮或用信号发生器模拟任一联锁条件触发值,观察SIS 能否及时响应,并自动完成停车动作。 经过测试,系统可准确、及时地执行联锁动作, 发出警报并依次关闭阀门,使气化炉安全停车,同时记录异常数据的来源。

3 结束语

近年来煤化工行业发展迅猛,在实现产能高速增长的同时, 各种复杂的生产装置应运而生,发生危险的可能性也随之增大。 笔者根据气化工艺的流程,针对工艺中重要设备,采用GMR 系统设计了一套SIS。 SIS 选用三重化输入子系统、H型输出子系统和三重化控制器,为气化工艺安全运行提供了可靠性极高的硬件环境。 随后通过对工艺流程中的危险因素进行分析,对氧气煤浆进料单元、烧嘴冷却水系统、气化炉激冷水系统和阀门故障系统进行研究,将所有对设备正常运行会产生影响的因素设置为联锁条件,当触发联锁条件时,经过逻辑运算,相应的设备产生动作使气化装置安全停车。 该系统有效地保障了气化装置满负荷、稳定、安全、长周期运行,有助于工作人员的操作和日常维护。