超平耐磨地坪质量控制措施

2022-05-27王胜钰

王胜钰

(陕西建工第五建设集团有限公司,陕西 西安 710032)

0 引言

目前,超平耐磨地坪在物流公司、大型仓储中心、大卖场、航天航空制造中心等有特定需求项目应用广泛。高精度地坪可确保智能机器人、分拣平台等全自动设备高效、稳定运行,提高生产运营工作效率、降低生产成本。在地坪施工过程中往往因材料、环境、人为等因素影响,或施工工艺选取不当,导致地坪质量缺陷频发。针对存在的问题,提出以下控制措施。

1 原材料控制

1.1 水泥

混凝土地面水泥选择及其质量除应符合GB 175—2007《通用硅酸盐水泥》有关规定外,尚应符合下列规定。

1)宜选用中、低热硅酸盐水泥或低热矿渣硅酸盐水泥和粉煤灰水泥。

2)选用保水性好、泌水率低、干缩小的水泥,优先选用矿渣硅酸盐水泥。

3)水泥在搅拌站的入机温度不应大于60℃,水泥3d水化热宜小于240kJ/kg,7d的水化热宜小于270kJ/kg。

1.2 骨料

骨料选择除应符合JGJ 52—2006《普通混凝土用砂、石质量及检验方法标准》的规定外,尚应符合下列规定。

1)宜选用非碱活性骨料。

2)细骨料宜选用天然或机制中粗砂,级配良好,其细度模数在2.3~3.0的中粗砂,含泥量(质量比)不应大于3%,泥块含量(质量比)不应大于1%。

3)粗骨料粒径宜选用5.0~31.5mm,采用连续级配,含泥量不应大于1%。

4)宜采用Ⅱ级粉煤灰,减少水泥用量,降低水化热,减缓早强速率,减少混凝土早期裂缝,掺量为胶凝料总量的20%~40%。

5)选用高效减水剂,优先选用聚羧酸减水剂,不宜掺加早强型减水剂。

6)泵送施工时,粗骨料粒径应符合JGJ/T 10—2011《混凝土泵送施工技术规程》的规定;采用非泵送施工时,粗骨料最大粒径不应大于40mm。

1.3 水

混凝土拌合及养护用水应符合JGJ 63—2006《混凝土用水标准》的规定,使用自来水或符合国家现行标准的地下水,用量不宜超过l70kg/m3。

2 混凝土配合比控制

混凝土配合比设计应考虑混凝土强度等级、早期收缩性能、工作性能、长期性能和耐久性能等要求,在满足设计和施工要求的条件下,混凝土配合比应遵循低水泥用量、低用水量和低早期收缩性能的原则。混凝土配合比设计除应符合JGJ 55—2011《普通混凝土配合比设计规程》的有关规定外,尚宜符合下列规定。

1)宜采用60d或90d强度确定混凝土配合比。

2)砂率宜为38%~42%,拌合水用量不宜大于l65kg/m3。

3)水胶比宜为0.40~0.45,最大水胶比和最小胶凝材料用量宜符合GB 50164—2011《混凝土质量控制标准》的规定。

4)粉煤灰掺量不宜大于胶凝材料用量的40%,矿渣粉的掺量不宜大于50%,粉煤灰和矿渣粉掺合料的总量不宜大于混凝土中胶凝材料用量的50%。

5)混凝土的工作性能应根据地面厚度、钢筋含量、运输时间、浇筑和振捣方式及工程所处环境条件等确定,到浇筑工作面的坍落度宜为140mm±20mm。

3 分仓布置

据GB/T 51025—2016《超大面积混凝土地面无缝施工技术规范》,跳仓间距主要影响因素包括:混凝土浇筑厚度、环境降温速率、外约束介质、混凝土弹性模量、混凝土极限拉伸值。无缝(有引导缝)施工跳仓分块单边最大尺寸不宜大于40m×40m,相邻混凝土块体浇筑间隔时间不宜少于7d(内应力全部释放),跳仓接缝应符合施工缝要求。

分仓缝布置时宜根据建筑物柱网间距进行布置(见图1),建筑物长宽比大于2时,分仓缝宜设置为条状,每仓浇筑面积≤1 500m2,每仓混凝土连续不间断一次浇筑成型,需跳仓浇筑,技术间歇时间至少为7d,待混凝土内应力全部释放。均布置1台激光整平机、1台撒料机,宜留置行车通道,便于车辆楼内运行。

图1 分仓布置

4 环境监测

使用环境监测仪表监测、控制当日混凝土水分蒸发速度。每小时最大蒸发速度限值为0.97kg/m2;架设高度1.2~1.8m。监测时间:摊铺前1h开始监测,以30min间隔持续监测,直至最终养护程序完成后结束。当新浇混凝土表面水分蒸发速度比泌水上升出现的速度更快时,会造成混凝土表面收缩速度比其内部更快,从而可能出现表面开裂。由于混凝土内部限制其表面的收缩,会在表面形成拉伸应力。当应力累积超出塑性混凝土的抗拉性能时会产生表面开裂。水分蒸发控制措施如下。

1)喷雾增加混凝土上方空气相对湿度,从而减缓混凝土表面水分蒸发速度。

2)摊铺混凝土前用冷水或冰屑润湿基层材料。

3)竖起临时性风挡和遮阳装置(如现场条件允许)。

5 基层洗刨、清渣

楼地面基层处理及消除空鼓(地坪在界面层空鼓,导致面层鸡爪形裂缝)选用中型洗刨机清渣,使基层表面有一定的粗糙度且均匀;基层表面要求无混凝土浮浆,无残留水泥结块,有一定粗糙度;养护时要饱和养护且无明显积水;界面接浆采用与混凝土同配比水泥浆。

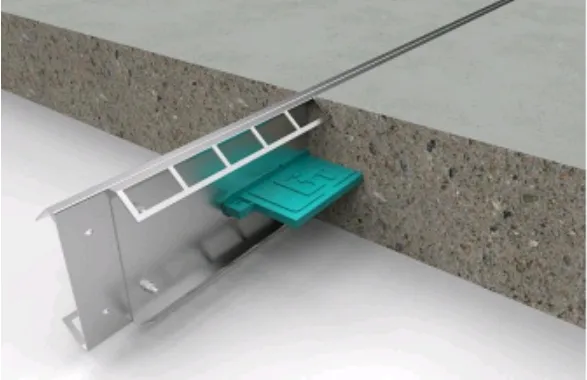

6 新型模板/铠装缝应用

地坪分仓缝、施工缝施工可采用新型模板和铠装缝,如图2所示,自带传力板式铠装缝可代替模板且不需拆除;模板预埋传力杆(模板需拆除,地面边缘预留1cm切除)对地面边缘放线用切割机进行切割处理,剔除切割部分。可将2块毗连地坪间由干缩和温度变化所引起的水平运动影响降低到最小,传力杆/板同时可有效限制垂直运动。

图2 铠装缝

7 隔离缝

柱基础周圈设置隔离缝如图3所示。柱基础周圈安装无传力板铠装缝,柱基础周圈混凝土板与地坪分两次浇筑,结合侧面下部预埋胀缝板(挤塑板),上部混凝土结合面后期切割至胀缝板,形成贯通缝。垫层与面层间设置隔离缝(防潮PE膜),防滑薄膜可有效减小混凝土板与垫层之间的摩擦系数,可大大降低混凝土因收缩而产生裂缝的影响。

图3 柱基础周圈设置隔离缝

8 混凝土浇筑及激光整平+撒料机撒耐磨料

激光整平机是可灵活移动的机器,有长6m的伸缩臂,伸缩臂的顶端安装有宽4m的整平机头。整平机头的标高可自动控制,监测频率为10次/s,以确保混凝土施工达到最佳平整度。激光整平机具有极佳的压实能力(50~350mm),对于厚度较小的地坪,不用事先使用插入式振捣器进行人工辅助压实。

手工撒料无法准确控制耐磨料撒用量,且人工撒料会影响已平整地坪最终的耐磨强度及平整度,撒料机具有大容量储料斗和6m长的伸缩臂,伸缩臂顶端安装有1个可调节的撒料料斗,适合不同等级的干撒耐磨材料和不同的材料施工速度,即以加快或减慢施工速度调整单位面积干撒耐磨料用量。该撒料机可与激光整平机无缝同步配合施工。

9 “E”字形混凝土浇筑

每仓混凝土浇筑采用“E”字形施工路线,可有效控制卸料时间,保证作业面有序浇捣,可避免混凝土对接冷缝。浇筑要点如下。

1)混凝土堆料宽度不大于5m。

2)混凝土浇筑工人配合将摊铺在地面上的边角混凝土表面刮平,使堆料比设计标略高20~30mm。

3)激光整平机按指定方向进行振捣、整平,每走一遍应振捣密实,下一遍应与上一遍相交1m。

4)用精平木抹对局部相交部分不平整处进一步修平。

10 收光

1)混凝土中凝结段打磨提浆或圆盘打磨。

2)组合/密封刀片打磨及收光。为保证混凝土在打磨收光过程中更加密实,同时提高效率,在混凝土硬化前完成此道工序,建议采用质量较重的驾驶型双盘打磨机配合单盘收边机。为最大程度提高地坪平整度,打磨过程中沿每个方向(纵向和横向)尽可能多次打磨,但也要避免灼伤地面。打磨收光顺序按浇筑顺序及混凝土凝结时间先后作业,避免过早或过晚施工,影响地坪强度及地面平整度。

3)墙边、柱脚及模板边缘用机械收边机或手工塑料抹板处理。

4)地坪收光完毕5~6h内,可涂刷一道液体地坪养护剂以提高收光效果。

11 引导缝切缝

混凝土受温度变化会出现热胀冷缩,设置引导缝可控制裂缝出现在引导缝内,确保混凝土板面质量。在实际完工之前,切割缝和柱隔离接缝最初通常使用软胶泥材料密封。在12~18个月后对所有接缝进行检查,并使用“硬型”胶泥材料密封。引导缝切缝施工要点如下。

1)单个切割板块≤36m2为原则放线,根据柱网间距布置均匀,一般为4~6m。

2)采用锯缝机切缝,切缝宽度为3~4mm,缝深不小于2/5混凝土厚度。

3)收光结束即可放线,4h内(结合混凝土表面凝固状况)进行切缝。

4)切缝时要及时清理切割产生的浆水。

12 养护

水分流失过快可能会导致表面起砂、耐磨性差及接缝处的过早剥裂。因此养护是减少、消除表面龟裂的主要步骤。一般采用多重柔性养护,切缝并除浆后先用拖布湿水,贴一次性保水薄膜,再加盖土工布或棉布并湿水,从而保证耐磨面层有足够的水分进行水化反应,使混凝土达到最佳性能。