影响玻璃切割断面质量的因素及表征性能

2022-05-27吴翔雷春江吕宜超李建根李勇周泓崑

吴翔 雷春江 吕宜超 李建根 李勇 周泓崑

(1. 四川南玻节能玻璃有限公司 成都 610200;2. 中国南玻集团股份有限公司开发研究院 深圳 518000)

0 引言

随着建筑工程玻璃功能化日益普及并向高端化应用发展,厚板玻璃(厚度大于10 mm的玻璃称为厚板玻璃)的加工与应用需求与日俱增,笔者所在公司2019—2021年厚板玻璃加工产量年均上涨10.8%。计算机技术的普遍应用使现代切割机配备非常精确的可编程系统,可以精确地进行直线和异形切割,使用优化程序来控制切裁率。提高掰边质量有效减少留边量与磨边量,是工程玻璃中厚板玻璃加工的行业开发热点,其切割工艺与应用技术是工程玻璃行业的重要技术发展方向之一。因此,重点关注切割理论与切割工艺革新,提高断面质量与精准度,减少留边量与磨边量,对于进一步提高综合切裁率,具有重大意义。

玻璃中的硅氧键结合力很强,所以玻璃是一种很坚固的材料。从原理上讲,玻璃能够承受大于7×105kg/cm2,约6.9 GPa的负荷,是钢材的5倍[1]。玻璃切割工艺伴随人类对玻璃材料的使用而发展。R. A. Grossmann[2]在其考古研究中表示埃及图特摩斯三氏时期(1490-1436 B.C.)玻璃工艺就有记载使用研磨轮对玻璃加工切割,而德国皇家冶金工匠J. Kunckel von Löwenstern[3](1630-1703A.D.)在其传世玻璃工艺重要著作《Ars vitraria experimentalis》中用插图记载使用剪刀切割熔融状态下的玻璃片以及使用剪刀切割在水中浸泡的退火玻璃工艺。与目前广泛使用的切割油/切割刀轮工艺不谋而合,恰恰说明人类很早就对玻璃切割与玻璃应力之间的关系存在认识,也是本文在玻璃应力厚度分布模型下研究切割刀轮角度、压力、速度与玻璃中位裂度关系的理论基础。

常用的建筑工程玻璃为钠钙硅玻璃,主要用于建筑幕墙门窗。1952年,英国Pilkington玻璃公司的Sir Alastair Pilkington创造性开发了浮法玻璃工艺,可以制造高质量且成本低廉的玻璃原片。这种工艺在20世纪60年代初期被引进美国,并随着厚度控制技术的开发淘汰了平拉工艺。创立于1868年的美国Fletcher-Terry切割刀轮公司研发的玻璃刀轮切割技术体系起源于平板工艺,进入浮法工艺后,玻璃切割生产工艺并未很好地跟上玻璃质量的发展。这是由于浮法工艺相对于平板工艺,大幅度提高了玻璃应力,同样的切割生产工艺,在不同的玻璃应力下切割效果就存在诸多疑问和不确定性。前苏联的萨拉托夫玻璃研究所,国际企业如Corning、Vitro、Pilkington都曾对玻璃切割工艺在断裂力学、脆裂形变理论内进行研究。随着玻璃产业的兴盛以及玻璃深加工提高切裁率/切裁质量的精细化革新要求,切割工艺与切割质量显得尤为重要。因此,本文立足于充实玻璃切割理论和工艺,通过讨论探究钠钙硅玻璃应力模型下的断裂力学理论,结合切割生产工艺参数实验与表征分析,逐步改进玻璃切割工艺方法,为实现中国玻璃工业高质量、高环保、高绿色做出努力。

1 玻璃应力学与断裂力学理论

1.1 钠钙硅玻璃配料组成与玻璃应力

钠钙硅浮法玻璃通常含有69%的SiO2,17%的Na2O,6%的CaO和少量Al2O3/ MgO、K2O。平板工艺通过压延冷却固化后在玻璃原片表面进行机械研磨抛光,相对于浮法工艺其机械性能较低,更容易切割。

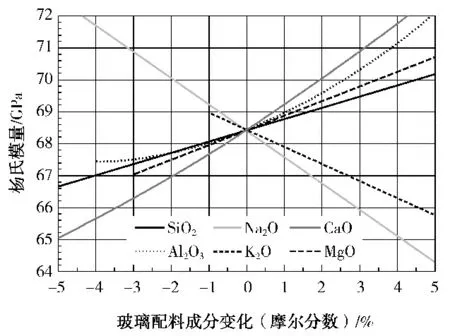

基于此,可以使用应力来评价玻璃的机械性能。根据胡克定律,如式(1)所示,杨氏模量(E)是固体材料正向应力(s)/正向应变(e)的物理量,又称弹性模量。杨氏模量则是玻璃正向应力以面积为单位的变量,可以通俗的用来表示玻璃应力。各浮法玻璃原片企业均有其不同的工艺配方。在不同的退火条件下,同一玻璃配方组成的应力属性均不同。根据Fluegel[4]的理论强度数据模型,以配方为69%的SiO2,17%的Na2O,6%的CaO,4%的Al2O3, 3%的MgO,1%的K2O建模玻璃性能,不同玻璃配方组成下,玻璃的杨氏模量均呈现不同变化,如图2所示。

图1 玻璃实验的艺术[3]

图2 不同玻璃配方组分对玻璃杨氏模量的梯度影响[4]

由图2可以看出,此配方的玻璃杨氏模量为68.4 GPa(不考虑瑕疵的理论强度),氧化钙/氧化铝/氧化镁/石英砂配料变化与杨氏模量呈正相关,氧化钾/纯碱配料变化与杨氏模量呈负相关。其中每摩尔百分比变化下,氧化钙对杨氏模量影响梯度最大,石英砂对杨氏模量影响梯度最小。当添加更多的氧化钾/氧化钠时,玻璃的应力会下降,氧化钠要比氧化钾下降得更快一些。由此可知玻璃原料中,CaO>Al2O3> MgO>SiO2正相关影响玻璃应力,Na2O >K2O负相关影响玻璃应力。由此,本文提出玻璃企业在玻璃切割工艺中应对玻璃原片配方加以考量,将不同原片企业的应力数据作为玻璃切割工艺的第一前提。本文实验是基于同一厂家同一批次玻璃原片,采用成都南玻10 mm优质超白浮法原片。由此配方作为定量不属于本文讨论范畴。

1.2 玻璃断裂微观结构与玻璃应力

Maxwell[5]最早预言了玻璃应力的厚度分布,但Weller[6]第一次明确指出了玻璃应力在厚度分布的概念,其后Ascough[7]、 Aben[8]、 Guillemet[8]、Hundhammer[9]、 Cheng[10-12]、 Srinath[13]、 Frocht[14]均各自对玻璃应力在厚度上的分布进行实验与测量研究。

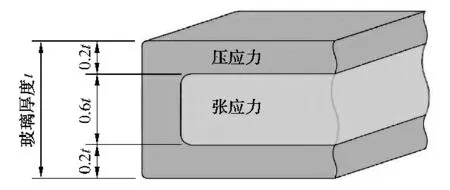

玻璃原片一般分为外层与内层,玻璃应力也分为压应力与张应力,玻璃外层分布压应力,玻璃内层分布张应力。如图3所示,玻璃外层通常为玻璃厚度的20%,玻璃内层通常为玻璃厚度的60%,设玻璃厚度为t,则压应力区间分布于玻璃两侧的0.2t,张应力区间分布于玻璃中心的0.6t。

图3 玻璃应力厚度分布示意图

无论是普通的退火玻璃还是物理钢化玻璃,其应力分布在厚度上均遵循这一分布关系,但应注意其应力大小不同。同样,不同配方比例下的钠钙硅玻璃,压应力与张应力大小有变化,但分布大致遵循0.2t-0.6t-0.2t规律。玻璃配方与退火条件对玻璃应力分布的影响,也是玻璃切割工艺研究的另一个方向,在本文中不做赘述。

刀轮切割工艺是一种非常可靠而且经济实惠的玻璃切割工艺,玻璃刀轮在水平放置的玻璃表面垂直滚划产生微小裂缝,通过人工或者机械掰片玻璃原片切割成客户订单需求的尺寸。玻璃企业大多数采用此类切割设备。切割机对玻璃刀轮在滚动中施加一个特定的压力参数,玻璃刀轮在玻璃表面通常切入浅浅一层,为肉眼可见的痕迹,如图4所示。

图4 切割工艺示意图 断口形貌示意图

An[15]指出,根据相关的断口形貌学理论,玻璃在这一层中表现出塑性形变与脆裂的结合,本文中对这一层定义为刀轮深度,是刀轮对玻璃表面滚划裂痕的实际深度。根据断裂力学理论,玻璃刀轮对玻璃表面施加的压力,使玻璃在刀轮深度之下产生了中位裂度,在横面上产生横向裂度,在玻璃表面上产生径向裂度。值得注意的是,沿中位裂度断裂面会产生瓦纳波纹,实际上是中位裂度在断面上的二维表现。瓦纳线产生于玻璃分子结构间裂开与横向震波相互作用,在中位裂度内分子间裂开的速度快于中位裂度的产生,瓦纳线是微观脆体断裂中一个重要的研发方向,在本文中不做赘述。

玻璃在掰片力量下产生中位裂度使得玻璃断裂,在外部的作用力杠杆作用下,透过玻璃的中位裂度,集中在很少几个相互结合的分子上。尽管这种分子之间的结合点很结实,但是玻璃的刚性却使宏观的力作用到为数不多的亚微观的结构上。玻璃作为非晶态物体,具有液体的均匀结构,裂纹一旦发生,不会在玻璃内部遇到任何阻碍而终止其开裂的过程。进一步说,中位裂度加深,有效杠杆作用则加大,结合点的进一步破裂则变得更加容易。因此,对于特定厚度玻璃,适当的刀轮深度和中位裂度可以起到有效的杠杆作用,使玻璃断面均匀断裂,十分重要,是本文对玻璃切割工艺提出的第二前提。

Anton[16]实验指出玻璃应力沿厚度分布,玻璃外层压应力随厚度逐渐变小,玻璃内层随厚度逐渐变大,玻璃表面压应力最大值,玻璃中心则张应力最大值,玻璃外层与内层交界处则为应力抵消区域。根据第二前提,推断玻璃断裂的实质则是在玻璃表层压应力下发展裂纹,加深中位裂度,直至有效杠杆作用最大化使得玻璃均匀断裂。其断裂机理如穿晶断裂与沿晶断裂在此不做详细讨论。

Vitro公司对中位裂度以及玻璃切割工艺中的断口形貌学做了大量技术研究,认为切割质量取决于多重因素。玻璃裂纹在压应力下很难增长,但在张应力下很容易增长。使用切割油,使玻璃表面保持压应力状态,而中位裂度内处于更低的压应力状态,更接近张应力状态,保护中位裂度中的压应力,使被破坏的分子结合点不因为相邻表面的硅氧键的压应力而愈合。由此,讨论玻璃切割的机械性能必须考虑玻璃应力、刀轮深度、中位裂度、切割油等相关因素,并不完全取决于玻璃刀轮角度,其他因素也非常重要,这些因素在断口形貌学中影响着中位裂度与侧面裂度,直接影响掰边质量。

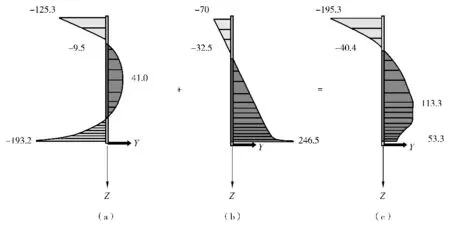

Neugebauer[17]指出,玻璃断裂过程,就是内部应力变化的过程,并就此定量建模分析,如图5所示。

图5 应力分布定量建模分析

由图5可以看出:(a)切割时应力分布,切割一侧玻璃外层压应力变大;(b)掰片时应力分布,玻璃外层张应力变大;(c)断裂后应力分布,玻璃外层张应力减小压应力恢复。

1.3 玻璃裂纹应力分布方程

玻璃的理论强度在6.9 GPa左右,但是浮法玻璃原片实际应力通常约为80 MPa。这是因为玻璃表面的瑕疵如裂纹、刮痕、气泡颗粒或是硫化镍(NiS)颗粒污染造成的。Neugebauer[17]基于此分析裂纹对于表面张力的影响,并指出不同造型的裂纹影响中位裂度,给出了裂纹应力分布方程与定量建模,如图6所示。可知,刀轮角度小时,其中位裂度应力分布较浅,刀轮角度较大时,其中位裂度应力分布较深。

图6 表面瑕疵应力分布定量建模[18]

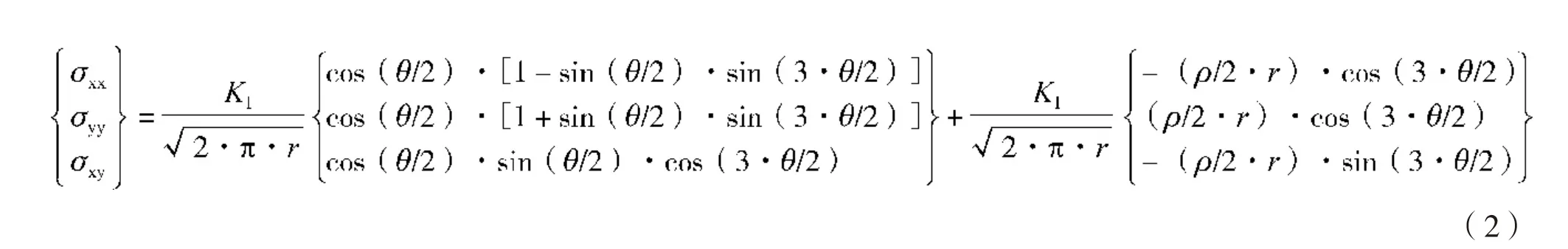

Schula[18]和 Gross[19]分别对此现象结合图4给出了玻璃裂纹应力分布方程,如式(2)所示。

因此,不同表面裂纹裂度应力分布不一样。尖锐裂纹裂度应力分布较浅且部分改变了水平两侧的应力,产生额外的横向裂度与径向裂度,导致中位裂度不足,由此产生掰片斜边。随着裂纹角度变大,裂纹良好地控制了横向裂度与径向裂度的产生,保持中位裂度更加向下,帮助玻璃取得垂直光滑的断面。由此提出,在玻璃裂纹应力分布框架内分析中位裂度为玻璃切割工艺提升断面质量的第三前提。

2 “中位裂度切割法”实验分析

基于断裂力学理论与裂纹应力分布框架的理论研究表明,只有对玻璃断裂微观结构表征研究才能分析玻璃断面质量的影响因素。为了满足上述要求,提出了“中位裂度切割法”分析玻璃切割工艺。首先,分析玻璃刀轮角度的裂纹效应与掰片质量,然后分析切割压力与切割速率的裂纹效应与掰片质量。同时,在上述研究基础上,提出一种基于测量中位裂度的切割工艺方法,为不同厚度厚板玻璃切割提供了一种提升掰边断面质量的测试技术手段。

2.1 样品制备与方法

玻璃原片:成都南玻浮法超白10 mm(BQ级);

切割设备:Bystronic 百超切割机XYZ-F-89;

切割刀轮:Fletcher-Terry合金刀轮135°~155°;

掰片工具:KD玻璃大力掰片钳;

刻度测量:50X 日本Peak刻度显微镜。

使用切割机加工一块尺寸为2000 mm×1000 mm的10 mm超白玻璃,加工尺寸为100 mm×100 mm的样品三片。设计一个切割压力参数P,根据此参数P成倍数的按照0.6P~1.4P并保恒定切割速度V制作样品;根据此参数V成倍数的按照0.6V~1.4V并恒定切割压力P制作样品。测量刀轮深度与中位裂度,对样片任意两个断面的任意两个位置测量取平均值,玻璃断面质量采用平整度分析,对两片玻璃所有断面测量其与水平面的夹角与直角之平均比值。

2.2 结果与讨论

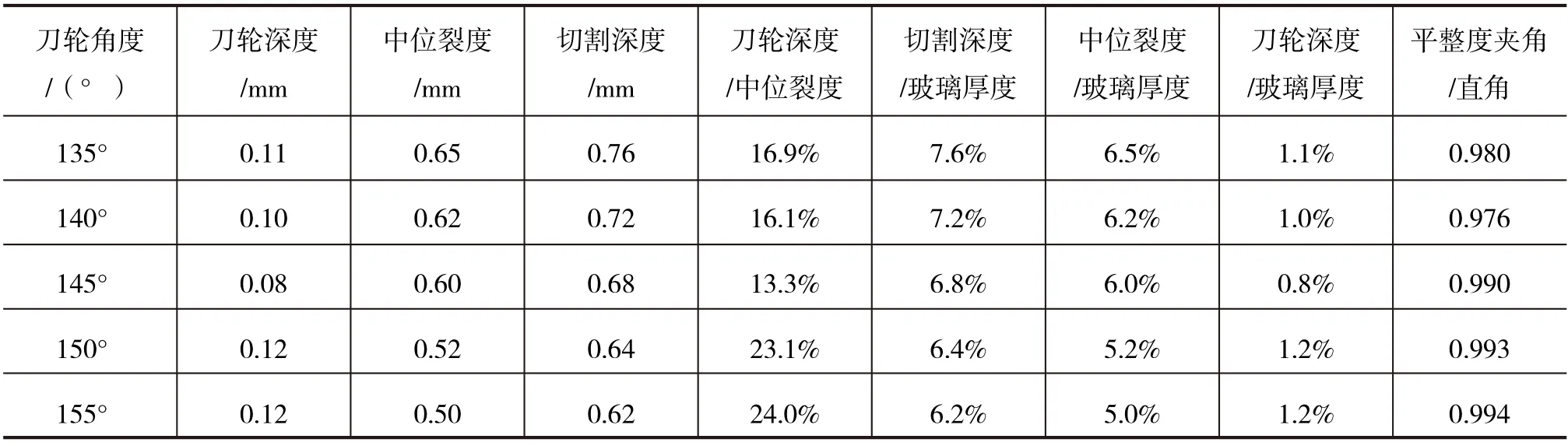

根据上述测试方法,对比了Fletcher-Terry公司生产的切割刀轮在不同刀轮角度、切割压力、切割速度下与玻璃微观裂纹和断面质量,测试数据见表1~表3。

表1 玻璃刀轮参数与裂纹数据

从表1中可以看出,刀轮角度对刀轮深度影响不大,对中位裂度影响较大。切割深度为刀轮深度与中位裂度之和,切割深度/玻璃厚度由7.6%向6.2%变化时,平整度逐渐改善。

从表2中可知,切割压力增加会导致刀轮深度与中位裂度增加,中位裂度递增要大于刀轮深度,这表明刀轮深度受到了刀轮直径尺寸的约束。当切割压力为1P时,切割深度/玻璃厚度为6.2%,玻璃断面平整度为最大值。

表2 切割压力与裂纹数据

从表3可以看出,切割速度对刀轮深度以及中位裂度没有明显影响,切割深度/玻璃厚度比值均维持在6%~6.3%,但是在0.8V~1V速度区间玻璃断面的平整度最大化,在此区间外切割速度过慢或者过快都降低了玻璃断面的平整度,这与切割油在裂纹内的应力填充速度有关系。

表3 切割速度与裂纹数据

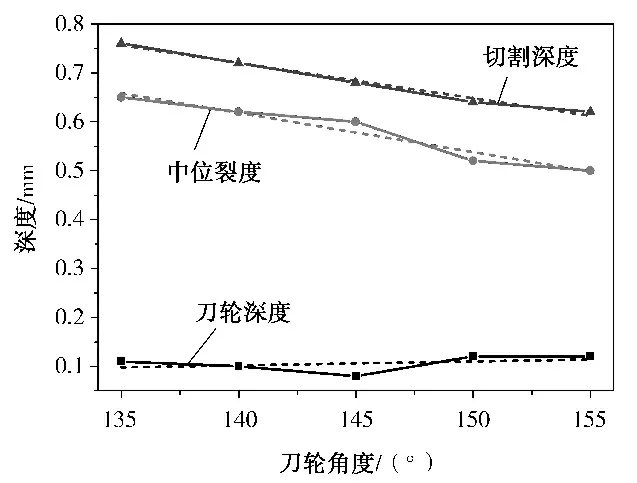

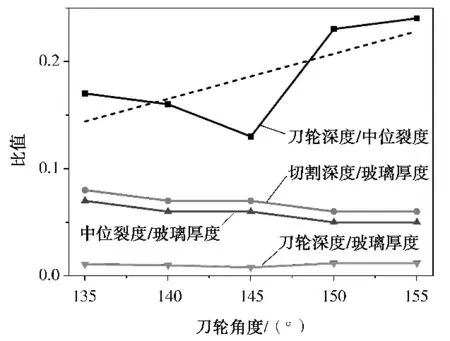

2.2.1 刀轮角度对各因素的影响

刀轮深度、中位裂度随刀轮角度变化曲线见图7。各裂痕/厚度比值随刀轮角度变化曲线见图8。玻璃断面平整度随刀轮角度变化曲线见图9 。

图7 裂痕深度与刀轮角度变化曲线

图8 各裂痕/厚度比值与刀轮角度变化曲线

图9 平整度与玻璃刀轮角度变化曲线

由图7可以看出,切割刀轮角度增大,主要影响中位裂度,中位裂度随刀轮角度增大而减小。

图8表明,随着调整刀轮角度由小变大,相对于玻璃厚度刀轮深度与中位裂度各自的实际变化并不大,但刀轮深度与中位裂度比值却逐渐增大,这说明调整刀轮角度,实际上调整的是塑性形变与弹性形变对玻璃之相对作用。

图9表明,切割10 mm超白玻璃,使用小角度刀轮如140°,平整度较低,使用大角度刀轮如155°,平整度较高,调整刀轮角度对取得高质量的切割断面尤为重要。

2.2.2 切割压力对各因素的影响

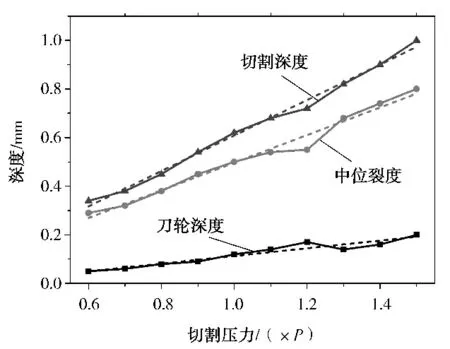

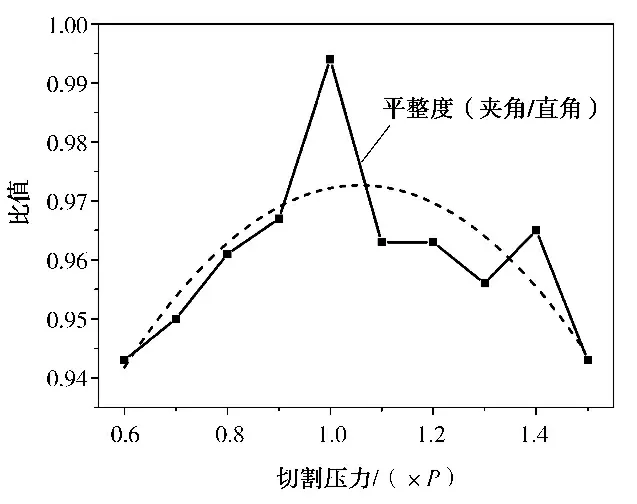

刀轮深度、中位裂度、切割深度随切割压力变化的曲线见图10。各裂痕深度/厚度比值随切割压力变化曲线见图11。玻璃断面平整度随切割压力变化曲线见图12。

图10 各裂痕深度随切割压力变化曲线

图11 各裂痕深度/厚度比值随切割压力变化曲线

图12 玻璃断面平整度随切割压力变化曲线

由图10可知,随着切割压力变大,刀轮深度变大,中位裂度变大,总的切割深度变大。其中,中位裂度增大快于刀轮深度。由图12可知,切割压力对玻璃断面平整度影响较大,于1P时平整度最大值,当切割压力小于或者大于1P时,平整度降低。

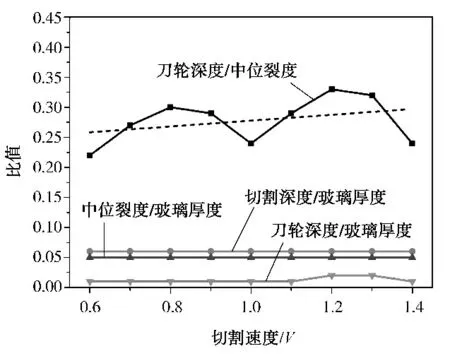

2.2.3 切割速率对各因素的影响

刀轮深度、中位裂度随切割速率变化曲线见图13。各裂痕深度/厚度比值随切割速度变化曲线见图14。玻璃断面平整度随切割速度变化曲线见图15。

图13 各裂痕深度随切割速度变化曲线

图14 各裂痕深度/厚度比值随切割速度变化曲线

图15 玻璃断面平整度随切割速度变化曲线

由图13可知,切割速度对刀轮深度与中位裂度没有明显影响,各裂纹深度均变化不大。

由图15可以看出,切割速度位于0.7V~1V时,玻璃断面质量平整度较好,速度过小或过快,平整度均下降,且速度超过1.3V后平整度最差。

2.2.4 中位裂度瓦纳线表征分析

1P、1.4P切割压力下裂纹与中位裂度瓦纳线照片见图16、图17。

图16 1P 切割压力下裂纹与中位裂度瓦纳线

图17 1.4P 切割压力下裂纹与中位裂度瓦纳线

从图16和图17可以看出,在1P切割压力下,中位裂度存在的瓦纳波纹平整有规律且光滑,但当1.4P切割压力下时,中位裂度存在的瓦纳波纹杂乱且粗糙,夹杂横面裂度与径向裂度。此表征分析说明适当的切割压力可以取得合适的中位裂度,瓦纳波纹整齐且平整,切割压力过大时中位裂度空间内产生不必要的横向裂度与径向裂度,影响了玻璃断面质量平整度。

3 结论

以上实验数据与Vitro公司的切割指导工艺数据较为吻合。通过对10 mm超白玻璃原片切割参数、刀轮角度对裂纹影响研究,应证了“中位裂度切割法”提升玻璃断面平整度的正确性。“中位裂度切割法”可以较为准确地量化切割工艺中断面质量并能够实现对厚板玻璃切割工艺质量控制。

(1)刀轮角度与中位裂度呈线性关系,且角度越大,中位裂度越浅,同一切割压力下时,有明显影响关系。

(2)中位裂度需要与玻璃厚度保持一个合适的比值,从而得到最佳的玻璃断面质量。

(3)切割压力应足够满足产生连续且平均的中间裂度,过大或者过小的中间裂度都影响掰片质量。

(4)切割速度对中位裂度无明显影响,但是掰片质量在切割速度快到一定程度后呈现负面影响,这可能与切割油渗透中位裂度有关,也是切割工艺中接下来的一个研究方向。

(5)适当切割压力下,在中位裂度内可获得平滑整齐的瓦纳波纹,对于判断玻璃断面质量是一个重要的表征。

综合本文分析研究,国内玻璃切割工艺技术想要有更大的进步,需结合断裂力学在切割工艺与切割设备上加大研发资金投入,提高从业人员的知识水平,实现玻璃切割工艺新突破。