一种柴油机燃油系统轨压控制方法研究

2022-05-27刘威熊军林熊锋王少云余志敏

刘威 熊军林 熊锋 王少云 余志敏

刘 威

毕业于武汉理工大学,动力机械及工程专业,硕士学历,现就职于东风越野车有限公司,任主管工程师,主要研究方向:动力总成电控技术,已发表的文章4篇。

摘 要:本文借助MATLAB/Simulink软件,按照柴油机高压共轨燃油系统的结构及工作原理,建立了一种燃油系统油轨压力控制模型,实现轨压的稳态、瞬态精确控制。同时针对该控制方法进行了台架试验验证。试验结果显示,稳态工况在发动机全转速范围內,最大误差小于±5MPa,大部分工况控制在±2MPa以内;瞬态极限轨压阶跃测试(80MPa至180MPa),系统响应时间小于1s,超调量最大6.5MPa;瞬态轨压稳定性测试,轨压波动在±5MPa以内,总体实现了较好的控制效果。

关键词:柴油机;高压共轨;轨压控制;MATLAB

中图分类号:U464 文献标志码:A 文章编号:1005-2550(2022)03-0032-07

Research of Rail Pressure Control Method of Off Road Vehicle Diesel Engine Fuel System

LIU Wei, XIONG Jun-lin, XIONG Feng, WANG Shao-yun, YU Zhi-min

( Dong Feng Off-Road Vehicle Co., Ltd, Wuhan 430058, China)

Abstract: This paper described the research on rail pressure control method of diesel common rail fuel system. According to the fuel system structure and operational principle, a rail pressure control model was build base on MATLAB/Simulink software, which achieved high precision control for both steady state and transient state. And it also designed a test to validate the control effect. The test result showed that the steady state maximum error was controlled within ±5MPa in whole engine speed range, and most operational points were within ±2MPa. The transient state showed maximum overshoot was controlled within 6.5MPa for max fuel pressure step test (80MPa to 180MPa), and response time less than 1s. And the rail pressure transient stability test result showed the maximum error was controlled within ±5MPa.

Key Words: Diesel; Common Rail; Rail Pressure Control; MATLAB

高压共轨燃油系统是当前车用柴油机的关键子系统之一,其使得柴油机在经济性、动力性、排放、噪声等关键性能指标控制上更为柔性,显著提高了发动机的性能,而其中燃油系统的控制策略是其关键。

一般在燃油系统控制中,主要包括喷射控制、油轨压力控制[1-2]、轨压诊断几个部分。喷射控制一般基于燃油喷射控制芯片,通过专门的复杂驱动软件实现发动机转速、相位识别、喷油量控制、喷油器驱动波形配置等功能;轨压控制主要实现在发动机各运行工况下的轨压稳、瞬态控制,其与燃油系统硬件结构与工作原理强相关,其对控制精度和响应性有较高的要求,是燃油系统控制中最为复杂的部分,许多研究者针对其算法进行了广泛的研究[3-5];轨压诊断[6]针对诸如轨压、燃油计量阀、电子输油泵等硬件系统进行功能及合理性诊断,同时负责燃油系统故障状态下的发动机降级处理。

本文使用MATLAB/Simulink软件,针对燃油系统的轨压控制进行建模,并基于某7L高压共轨柴油机进行台架试验验证,测试验证模型的稳态、瞬态轨压控制品质。

1 轨压控制主要原理

柴油机运行时,喷油准确性强烈影响发动机性能。发动机喷油由油轨压力和喷油器加电时间综合决定,其中油轨压力作为喷油控制的输入条件,其控制品质就显得尤为重要。按照本文柴油机燃油系统结构原理:以目标轨压为控制目标,结合当前轨压传感器测量结果,通过调节燃油计量阀输出油量进行轨压闭环控制。总体控制原理如图1所示。模型主要分为轨压计算、燃油计量单元控制两个部分,而其中燃油计量单元控制分为目标泵油量与计量阀控制两个部分。

2 详细模型设计

2.1 被控对象信息

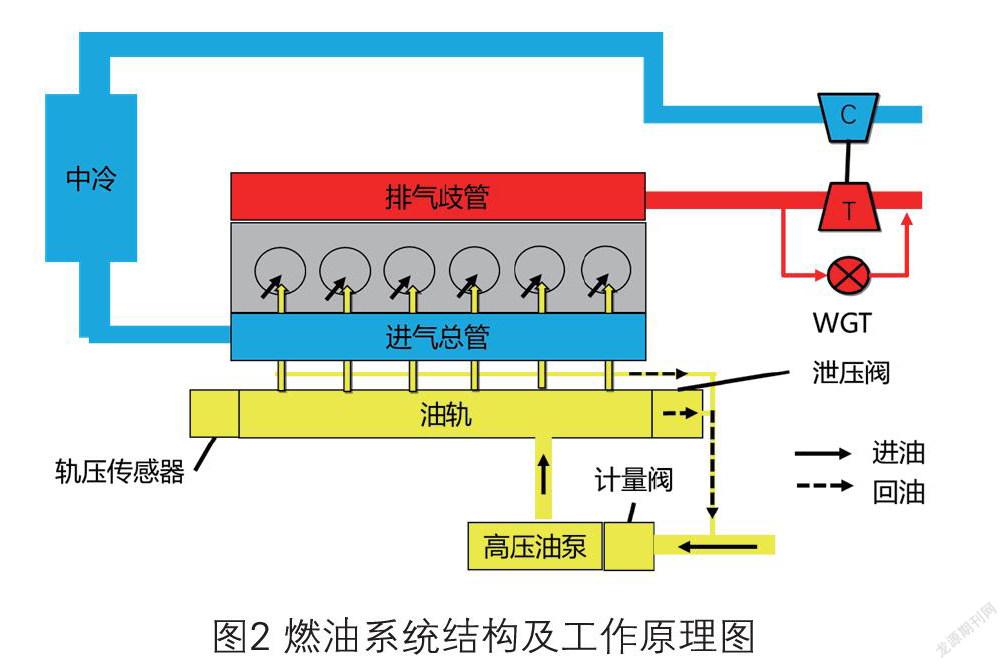

本文基于某7L电控高压共轨柴油机进行研究,其结构原理如图2所示。系统输入通过高压油泵将燃油泵入共轨管,其中泵油量通过计量阀进行控制;输出包括喷油器喷油、会回油MDV泄压阀回油三个部分。

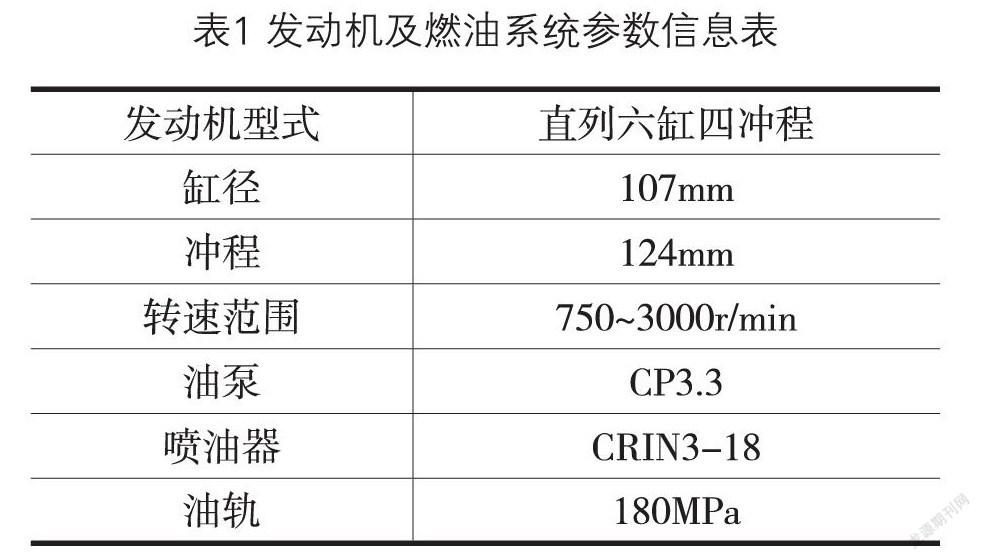

其基本参数如表1所示:

2.2 轨压计算模型

模块主要负责实际轨压的采集、目标轨压的计算,并将两者的差异输出给后续燃油计量单元控制模块进行闭环控制。

由于油轨压力信号总是处于不断跳动过程中,考虑其稳定性对算法的影响,首先需要针对直接采集的轨压物理信号进行预处理,再输出给后续应用逻辑进行进一步计算。具体的,模型首先根据轨压传感器采集的电压值进行压力转换,再经过一阶滤波后得到模型控制用的油轨压力。

目标轨压是按照发动机实际性能、排放等需求设定的,其关注发动机全工况区域,一般按照发动机转速、喷油量计算得到。同时考虑到发动机实际多样化的运行条件,需要考虑多种情况的修正:如水温、进气温度、启动修正计算等。

2.3 燃油计量单元控制模型

燃油计量单元控制模块通过调节高压油泵计量阀流量实现对轨压的控制。具体的,分为目标泵油量计算模块和计量阀执行控制模块,前者通过目标轨压与实际轨压的差异计量阀命令泵油量,后者通过计量阀的命令泵油量计算最终执行的PWM占空比与周期。

2.3.1 燃油流量计算模块

燃油计量模块通过轨压差计算计量阀的目标油量,考虑到系统对轨压的响应性及精度的要求较高,采用前馈加PID的方式进行控制,其中前馈部分计算没有时延,能够显著提高系统的响应性;PID部分负责后续调节控制。

前馈部分:

前馈部分的准确性直接影響后续PID部分的调整量及调整时间,即前馈部分预测越准确,后续PID调整量越小,系统波动、超调量等指标将会越小。因此,需要按照系统燃油输出原理进行前馈部分设计。具体的,将前馈项划分为三个部分:

1)喷油量:控制系统按照驾驶员的油门踏板命令,结合当前的发动机转速等因素计算得到喷油量。

2)喷油器回油、泄漏量:考虑喷油器实际的结构及工作原理,喷油器开启需要通过油压控制,伴随而来的是回油及泄漏过程,该油量与油轨压力正相关[1-2],采用测量轨压作为输入条件进行计算。

3)油轨泄压阀油量:当出现油轨压力超出机械限值时,泄压阀开启保护系统。当阀开启时,燃油通过阀进行快速回油,该回油流量数量级较大,将对轨压控制产生较大影响,需要设计专项的前馈值。需要说明的是,该值仅在阀开启的情况进行启用。

PID部分:

考虑到PID控制具有滞后性,即按照测量反馈值进行控制的过程存在时延。考虑采用串级PID控制方法,其能够降低控制过程的时间常数,提高系统的响应速度及控制品质。具体的,串级PID外层为轨压环控制,内层为计量阀电流环控制。在轨压闭环控制模式时,外层起主要作用,内层起辅助作用;而当轨压开环控制模式时,内层电流环起主要作用,如在发动机启动过程时,系统短时间无法进行轨压闭环控制,内层电流环有利于提高系统的响应性。

由于燃油系统是非线性系统,采用多级累进式的轨压环PID参数,如图3所示。具体的,采用5段累进式的PID参数设置。其中,高、低两档PID主要用于提升轨压稳态稳定性、瞬态响应性;超高、超低档在提升大目标差异时瞬态响应性的同时,也能够缓解由于目标差异过大而造成的积分饱和的问题。一般的,通过相对较大的超高、超低档比例项增益值,提高较大目标差异时的瞬态响应性;同时通过设置相对较小的超高、超低档积分项增益值达到防积分饱和的目的;微分项可以保持各档基本一致。

另外,考虑到系统在故障情况下,计量阀在一段时间内可能不响应轨压命令,PID积分项在控制目标差异不缩小的情况下将随时间快速累积,最终出现积分饱和的问题。为了进一步提升故障情况下的轨压控制品质,除设置较小的超高、超低档积分项增益值以外,同步考虑在外层轨压环PID中采用抗积分饱和设计。具体的,将最终输出的计量阀命令油量进行限制控制,当出现受限的情况时,初始的积分项减去超限部分,避免出现积分饱和的问题。原理如图4所示。

2.3.2 计量阀控制模块

高压油泵计量阀泵油量与驱动电流相关,计量阀一般采用PWM的驱动方式。其工作过程为:首先通过PWM信号进行计量阀驱动电压配置,以实现目标驱动电流配置,并最终实现驱动电流与计量泵油量的转化,其中PWM控制的占空比、周期是两个关键控制参数。前者按照目标流量实现计量阀驱动电流配置,后者主要考虑避免计量阀与发动机工作共振导致轨压剧烈波动的问题。

占空比计算:如图5计量阀占空比控制所示,主要计算逻辑步骤如下:

1)目标电流:高压油泵计量阀燃油流量与驱动电流直接相关,能够通过查询计量阀电流与油量的特性获得。

2)命令电流:通过控制系统实测的计量阀电流,计算计量阀电流与目标电流的差异,进行内层电流环PID控制。

3)命令占空比:按照命令电流与计量阀电阻计算命令电压,并结合蓄电池实际电压计算输出的PWM占空比。

周期计算:计量阀工作频率由PWM驱动周期决定,考虑工作共振的问题,其周期参数的配置需要避开特殊的发动机工作频率,软件通过发动机转速查询PWM驱动频率表实现该功能,具体频率表参数设置需要结合实际的被控发动机确定。

2.4 模型测试

在燃油系统台架测试前,需要首先对建立的模型进行单元测试[7]。具体的,在MATLAB环境下编写测试用例及脚本进行模型单元测试,测试主要关注测试的覆盖度和合理性。其中,测试覆盖度指测试用例触发的模型逻辑路径数量占所有模型逻辑路径数量的百分比,理想状态下要求100%;测试合理性指所有的测试结果是否都符合预期。

本文针对建立的模型进行了测试,实现了100%的测试覆盖度,同时结果合理性满足要求。

3 试验验证

3.1 试验工况设计

基于发动机性能考虑,发动机目标轨压一般随转速、发动机负荷率的升高而升高。在车辆行驶过程中,发动机转速、负荷率总是处于不断发生的过程,进一步导致目标轨压总是处于变化过程中,轨压稳态、瞬态的控制品质都是系统重要的控制目标。因此,需要分别针对两种工况进行试验验证。

稳态验证试验:一般的,轨压同时随转速和负荷率的升高而升高,稳态验证试验主要考虑轨压随发动机转速变化的控制品质;而轨压随负荷率变化的验证,通过瞬态验证试验中挑选的部分特征工况点进行验证。试验考虑在发动机全转速范围内验证轨压稳态控制精度,设计稳态扫点试验条件:发动机从低怠速750r/min以50r/min的速度缓慢提高至高怠速3000r/min,再以50r/min的速度降低到750r/min,验证所有转速范围加减速情况下的稳态轨压控制精度。在该试验工况下,目标轨压基本覆盖了系统允许的轨压范围,验证试验具有一定的代表性。

瞬态验证试验:结合发动机常用转速,选取1200r/min为测试转速,通过以下两种方式进行轨压控制验证:

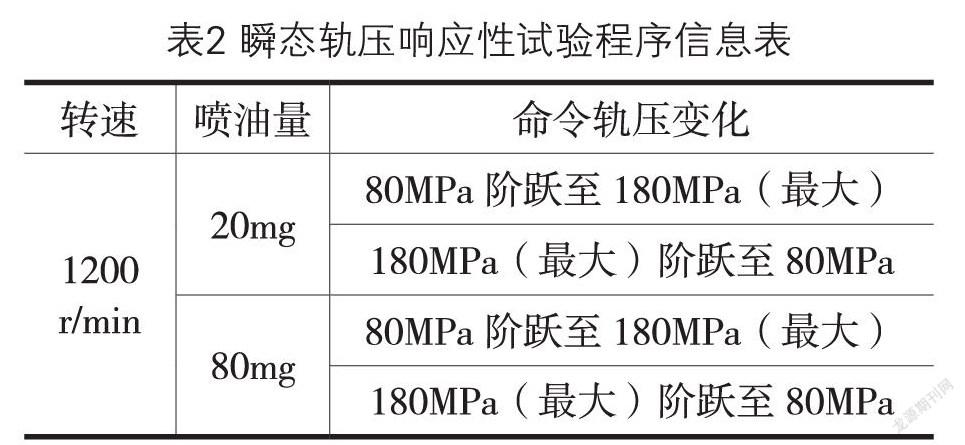

1)瞬态轨压响应性测试:固定发动机转速、循环供油量,测试命令轨压极限变化过程的控制品质,同时在发动机常用循环供油量范围内选取两个工况,以评估轨压在发动机不同负荷率下的响应表现。信息如表2所示:

2)瞬态变工况轨压稳定性:固定发动机转速、命令轨压,测试轨压在喷油量变化时的稳定性。信息如表3所示:

4.2 试验结果

稳态扫点试验结果如图6所示,轨压波动最大误差为±5MPa,大部分工况误差控制在±2MPa以内,总体在发动机转速范围内控制效果较好。

瞬态轨压响应性测试结果如表4所示:

低负荷工况:发动机转速1200r/min、喷油量20mg工况下,命令轨压由80MPa阶跃提升到180MPa,系统响应时间为0.75s,稳定时间为1.00s,超调量为2.3MPa;命令轨压继续由180MPa阶跃下降到80MPa,响应时间为0.96s,稳定时间为2.60s,超调量为6.0MPa。

高负荷工况:发动机转速1200r/min、喷油量80mg工况下,命令轨压由80MPa阶跃提升到180MPa,系统响应时间为0.75s,稳定时间为0.96s,超调量为2.5MPa;命令轨压继续由180MPa阶跃下降到80MPa,响应时间为0.51s,稳定时间为1.87s,超调量为6.5MPa。整体瞬态轨压响应性控制品质较好。

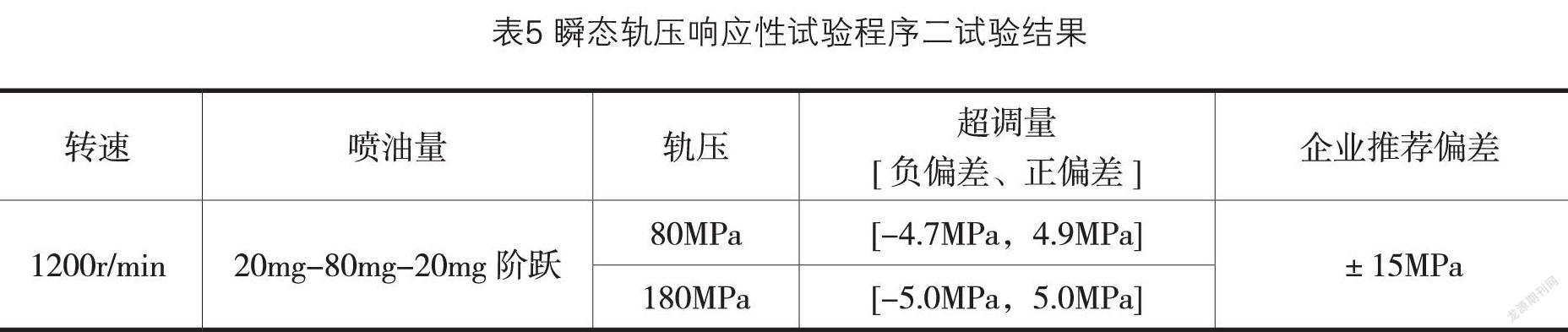

瞬态轨压稳定性测试结果趋势如图7所示,详细结果如表5所示。

高轨压工况:发动机转速1200r/min,固定命令轨压80MPa,喷油量由20mg阶跃提高到80mg,再阶跃降低至20mg,整个过程轨压变化在±5MPa以内;

低轨压工况:发动机转速1200r/min,固定命令轨压180MPa,喷油量由20mg阶跃提高到80mg,再阶跃降低至20mg,变换在±5MPa之间。整体瞬态轨压稳定性控制品质较好。

5 结论

1)本文中的轨压控制系统,实现了一种基于前馈加PID的算法,其中对前馈项按照燃油系统工作原理进行了分解,PID项采用了串级PID控制模式,整体实现了较好的控制效果。

2)稳态试验结果显示,在发动机全转速范围内,最大稳态误差控制在±5MPa,大部分工况误差控制在±2MPa以内,模型稳态轨压控制效果较好。

3)瞬态试验结果显示:瞬态轨压响应性试验,系统在极限轨压变化过程中,最大误差控制在±6.5MPa以内,响应时间小于1s;瞬态轨压稳定性试验,在循环供油量20mg至80mg阶跃变化过程中,轨压最大误差控制在±5MPa以内,综合两者,模型瞬态轨压控制效果较好。

参考文献:

[1]仇涛,雷艳,彭璟,等.高压共轨燃油系统轨压控制策略研究[J].内燃机工程,2013,34(2):83-87.

[2]华海德,马宁,马捷,等.蓄压分配燃油系统轨压控制试验研究[J].内燃机工程,2014,35(1):75-80.

[3]刘琦,刘云生,宋汉江,等.模糊算法对柴油机电控共轨燃油系统轨压控制的影响[J].内燃机与配件,2021,03:14-17.

[4]任卫军,祁琳娜.基于遗传算法非线性PID的柴油机共轨压力控制[J].计算机测量与控制,2014,22(5):1422-1425.

[5]黃国钧,张幽彤,苏海峰,等.基于流量特性的共轨系统前馈式压力控制策略研究[J].北京理工大学学报,2011,31(3):272-277.

[6]黄啸,周文华,臧润涛,等.基于共轨OBD系统的轨压传感器故障诊断研究[J].车用发动机,2012,04:89-92.

[7]田真,张曼雪,董婷婷,等.基于V模式的整车控制系统开发及模型单元测试[J].汽车工程学报,2012,2(6):458-463.