纳林河二矿自动化综采工作面组织方式与产能优化

2022-05-26赵忠证李元泽张旭辉毛清华

赵忠证,李元泽,张旭辉,毛清华

(1.乌审旗蒙大矿业有限责任公司,内蒙古 鄂尔多斯 017307;2.西安东达马科智能控制系统有限公司,陕西 西安 710075;3.西安科技大学 机械工程学院,陕西 西安 710054;4.陕西省矿山机电装备智能监测重点实验室,陕西 西安 710054)

0 引言

随着近年我国人工智能煤矿信息核心技术生产企业的快速发展,煤矿资源开采也正逐步朝着人工智能化煤矿开采的发展方向不断推进[1-3]。智能化开采是自动化开采的高级阶段,依赖于煤矿信息化的发展。由于当前煤矿装备行业发展受安全、环境等诸多因素的严重影响,对煤矿智能化技术装备的研发需求尤为迫切[4]。乌审旗蒙大矿业有限责任公司自2005年成立以来,一直以“科学发展、安全、高效、和谐、共赢”的企业发展经营理念作为指导。建矿以来,在煤矿安全建设和无事故安全生产方面已经取得了多项显著成绩,并在蒙西地区创下了多项煤矿建井安全记录。根据《关于加快煤矿智能化发展指导意见的通知》和《关于加快煤矿智能化开采的实施意见》会议精神,制定了中煤西北能源股份有限公司智能化工作面实施方案,乌审旗蒙大矿业有限责任公司在纳林河二矿3-1上102综采工作面进行了智能化工作面试点工作,并开展了组织方式与产能优化技术研究。

1 工程背景

1.1 应用工作面情况

试验点为乌审旗蒙大矿业有限责任公司纳林河二矿3-1上102综采工作面。矿井相对瓦斯煤气涌出物含量密度小于10 m3/t,绝对瓦斯煤气涌出物含量密度小于40 m3/min,矿井煤层瓦斯含量等级低于含瓦斯灰的矿井,煤层瓦斯具有释放煤尘灰和爆炸灰的危险性,属Ⅰ级自燃煤层。回采处理过程中主要的水源充气排水层按水源可分为延安组2-1煤灰岩顶板以上黑色砂岩,断层裂隙下部含有充水层、直罗组下部裂隙含有充水层,充水渠道主要是煤层开采后覆岩冒落引起的导水裂隙。正常来水267 m3/h,最大来水401 m3/h。

工作面为纳林河二号大型煤矿,走向计划盘点布置在纳林河二号大型煤矿1盘区内的工作面为东西南北走向计划布置,倾向宽299.05 m,走向长3 674 m,煤厚一般为1.6~2.6 m,平均煤层厚度为2 m,倾角一般为1°~3°,褶皱、断层少量连续发育,但两侧局部断层有微弱的扇形波状走向起伏,属地质构造简单型。开挖过程中,共揭露断层8处,工作面揭露断层4处。

1.2 工作面主要设备建设情况

为提高综采工作面组织方式与产能优化,在3-1上102综采工作面进行了主要设备建设工作,设备情况见表1。

2 总体方案设计

综采设备无人智能化控制技术是由工作面高清视频技术、工作面电液控制系统、工作面自动生产及环境监测协同控制、工作面以太网TCP/IP传输通信系统、远程控制平台等多系统组成的大型控制系统。它是一套可以通过顺槽监控中心和地面分控中心,在高层工作面上统一管理所有设备的指挥、自动化控制和远程控制系统。通过就地、集中、远程三级管理平台,利用无线网络、通信、视频及数据采集等多系统异构数据融合技术,实现调度室远程控制井下工作面运行。井下2个工作站全面实现无人临时工作,少数为一人临时巡检,为促进煤矿稳定高效安全生产发展提供了有力的技术支持。

智能化工作面结构如图1所示,主要以工作面数据传输平台为骨架、以工作面工控平台为决策基础、以先进的传感器和数据采集系统进行感知,采用无线传输方式、引入3D仿真技术、采用智能执行单元概念实现无人高效安全生产[5]。智能化工作面具备统一数据传输平台以及单一工控平台,工控平台采用专业算法生成系统运行规划,无线传输工作面离散设备数据,具备工作面人员进行定位识别技术功能、三维仿真功能、分析状态数据、自动生成运行报告的功能。

图1 智能化工作面结构Fig.1 Intelligent working face structure

3 组织方式与产能优化

3.1 液压支架自动跟机技术

根据纳林河二矿3-1上102智能综采工作面的实际情况,确定了从第16架开始,自动随机移架推滑动作的执行顺序,采用群推滑方式[6]。当煤壁、顶板条件良好,无严重剥落、冒顶时,应先移动支架,再推进支架;当煤壁、顶板条件较差,煤柱剥落、冒顶严重时,需要提前拉拔工作面支架,加强顶板和煤柱的支撑,先推后滑再拉。当进行智能化回采时,根据3-1上102综采工作面的巷道布置和设备情况,采用智能长壁综放开采方法,顶板采用综放法管理,工作面后退[7-8]。

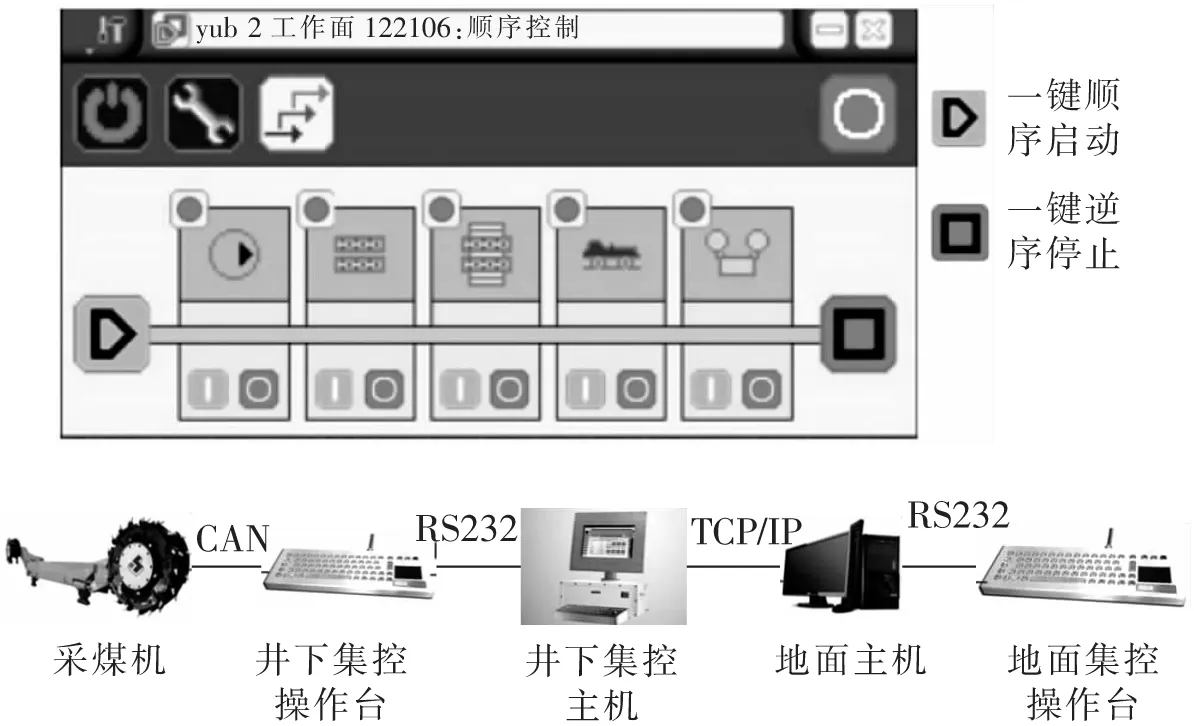

3-1上102智能综采工作面采用采煤机轨迹规划程序采煤,支架自动随机移动,控制台进行远程干预,同时集成供电、泵站、三机监控、视频等各子系统对工作面设备运行情况进行全程监控[9-10]。工作面各子系统在具备自动化割煤的条件下,采煤机对集控中心进行远程控制授权,远程授权后,集控中心按下“一键启动”按钮,具体启动顺序为泵站→破碎机→转载机→运输机→煤机自动截割程序→支架自动跟机程序[11]。煤机进入自动截割状态前,玛珂工控平台将“采煤机自动化路径规划”三维模型数据下发到采煤机,采煤机根据下发数据信息进行系统自动截割,同时集控室对煤机进行远程干预,确保工作面平稳推进。

3.2 综采设备远程控制技术

工控平台实现了在井下工作面顺槽监控中心和调度室控制中心对“三机”的单机控制或一键启停。系统由三机就地控制箱、数据交换平台和工况平台组成。当电动采煤机和专用液压机的支架支护处于完全受控的运行状态时,通过采煤操作员移动控制台与采煤设备运行位置移动监控控制系统的远程通信,获得电动采煤车主机和专用液压框架支护的正确移动运行位置和旋转方向。控制台根据主控设备的自动视频控制系统信号发出执行相应的控制指令(如鼓的自动升降、牵引加油的减速、液压传动支架上的推溜等),该台的指令信号通过视频数据电路通信总线与电动采煤机、液压传动支架进行通信,将指令信号通过传送电路给安装综采煤机工作面上的设备,从而实现了对综采工作面设备的远程控制。综采工作面设备远程控制具体实现过程如图2所示。

图2 综采设备远程控制示意Fig.2 Remote control of fully mechanized mining equipment

在综采管理工作室大面积的开采运行过程中,煤矿开采巷道内的煤矿监控管理中心全部配备了安全控制管理平台。在实际应用中,相关技术人员通过对煤矿内控制系统的远程控制,可以对整个大型煤矿开采巷道的日常开采工作环境管理状况进行实时远程监控,并测试整个煤矿开采巷道设备的日常工作管理性能。采煤机和大型液压传动支架机等设备可以提供2种不同的总线串行接口。通过自动控制中心系统方式提供的与相应的双向远程控制通信协议,将煤矿监控系统工作过程中的各种相关监控参数直接实时传输发送到监控终端并使系统可以进行有效远程控制,从而可以充分发挥煤矿采煤计算机监控数据的功能实时控制接收和监控相关数据传输。在煤矿施工监控过程中,通过其与终端系统的远程控制通信方式,实现了自动控制中心方式的双向远程信息直接通信,形成了整个煤矿施工巷道内部与煤矿地面施工监控控制中心的有效互动配合与相互协调。最终使它可以有效实现对整个综合采煤煤矿工作区地面的系统远程管理化和控制,提高整个煤矿综采采煤工作面系统的管理工作效率和运行稳定性[12]。

3.3 综采设备远程监测技术

3.3.1 工作面设备远程监测

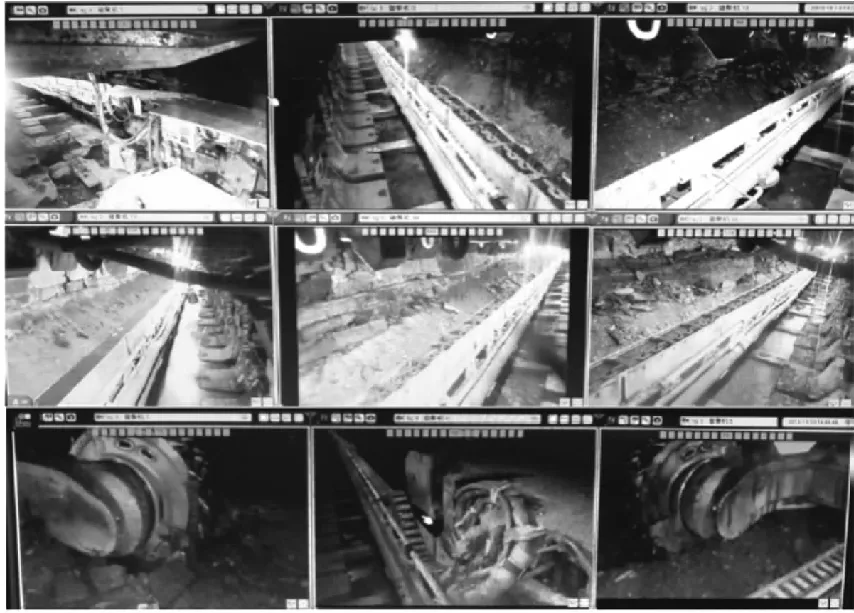

在地面调度中心设置有智能工作面操作平台,包含大屏显示和系统控制,可以实时显示整个工作面和综采设备的运行状态、工作面环境状态和人员状态。工作面视频显示如图3所示。

图3 工作面视频显示Fig.3 Video display of working face

工作面视频显示技术:工作面的视频远程监控主要可以通过在锅炉采煤机或锅炉支架上直接安装监控摄像头等系统设备来实现。采煤车电机监控摄像头一般安装在一台切割滚筒电机前面或切割电控箱附近,可左右随意移动,监视切割滚筒上的位置及顶、底板上的切割工作情况。采煤机摄像系统的信号主要通过随机光缆进行实时传输。工作室界面云台工控摄像机组成的云台视频监控系统通过云台数据图像传输控制平台将工控视频中的图像数据传输到云台工控系统平台[13]。通过图像识别和移动图像比对,工控移动平台系统可以快速确定移动工作在地面侧的保护板、刮板以及输送机、支撑座前端、煤壁、顶板的移动位置[14]。根据设计分析试验结果,对大型采煤机和煤管液压保护支架结构进行了综合调整,保证了煤机工作面平直,提高了大型煤壁和煤管顶板的液压支护工作质量,防止大型采煤机与液压支架的相互干涉;通过对大块煤的识别来保护转载机。视频系统也可以简单地当作操作员眼睛的延伸,通过视频摄像头来调整可能出现的漏架。

工作面设备状态监测:工作面所有数据通过数据传输平台接入通道控制中心,通道控制研究中心可以通过分析数据传输平台将工作面设备、环境检测管理系统和人员信息接入工业企业控制平台,实现在地面调度室的设备状态显示及故障提示。

3.3.2 远程设备报警

当输送工作面在对采煤输送过程中连续出现煤层剥落扩散现象,或在对已放散的煤输送过程中连续出现过多已放散的煤时,过多石灰煤和砂岩会直接堆积在磨刀刮板刮煤输送的主机上,大大提高前后2个刮刀刮板输送机的工作功率和峰值。工作面集中控制管理系统平台可对所有相关输送设备的工作数据状态进行实时监控并自动发出报警,提醒正在采煤中的机组和司机适当减速或及时停车,或及时提醒已存放顶煤层的工人尽量减少存放落煤的用量。如仍不能及时恢复到正常值,刮板可使输送机立即停止运行,并发出语音报警,通知有关人员及时处理[15]。

当自动工作面集中电控系统设备出现重大故障时,3台集控机器和1套带式压力输送机的独立集控启动子系统可不受3台自动化集控系统的启动限制,可独立进行启动,保证整个生产过程不受故障影响。当系统出现上述各种故障信号提示,以及系统控制器正常运行自动关闭功能控制程序、闭锁或自动急停、系统或其他控制器运行状态异常和发生故障时,字符符号显示屏将及时自动给出显示信息。

4 应用效果

4.1 经济效益

采用智能化回采后,工作面单班生产仅需要5人,煤机、支架巡视工1人、班长1人、机头、机尾巡检各1人、控制台1人。生产人员工资每年节省1 425万元,全年多回采原煤78万t,按450元/t计算,年增产值2.18亿元。

4.2 社会效益

经济效益显然是巨大的,并且其社会效益也同样显著。首先,改善了专业劳动者的日常工作生活环境,有效降低了工作时地面粉尘中的浓度,降低各类职业病危害发生的最大概率。其次,提高了现场矿井安全作业生产技术水平,大量现场矿井作业技术人员从目前工作面恶劣的矿井工作生活环境中转移出来,降低了矿井事故的发生率,保障了矿井工人的生命财产安全。此外,提高了技术设备日常运行管理效率;随时随地掌握各个关键部位的设备工作运行状态,及时发现和妥善处理相关技术设备工作进行中的故障,杜绝技术设备运行事故,降低了技术设备日常运行管理成本。通过推进智能煤矿综采管理工作等方面的科技实践与创新探索,有力推动和有效带动了中煤集团下属公司和全国煤炭行业的重大科技进步,具有深远的推动意义。

5 结语

蒙大利尔矿业集团纳林县黑河煤矿智能液压综采系统工作区全面的开采顺利开展,极大增强了“中煤人”的自信心。智能化的工作面综采可以直接实现煤矿液压设备系统,综采支架自动跟机床的自动化,综采智能工作面可以进行液压设备的生产智能化和技术流程控制,提高整个智能工作面综采自动化流程智能化管理水平和企业生产管理效率,减少了工作面的作业人数,真正贯彻了“无人则安”的指导思想。下一阶段,将认真研究总结在前期实施智能化矿业工作线方面中首次工业性采矿试验所取得的宝贵成果和前期积累的宝贵经验,进一步研究发展和应用深化前期使用智能化设备开采矿业技术热点问题的调查研究,提高前期智能化矿业工作面采矿人员的专业理论知识水平、操作技术水平和采矿设备日常维护管理水平。此外,将认真总结智能工作面存在的不足之处和需要改进之处,进一步深化智能化开采技术研究,并在其他工作面进行推广应用。