大采高工作面过构造区冒顶处理技术应用

2022-05-26闫鹏佳

姬 凡,闫鹏佳

(陕西有色榆林煤业有限公司,陕西 榆林 719000)

0 引言

榆神府矿区煤炭储量丰富,地质条件优良,煤层赋存稳定。过去几十年,随着煤矿采掘设备、开采技术及智能化水平的提高,千万吨级矿井在此区域不断建成并投入使用,为了适应此区域厚煤层及特厚煤层的生产条件,大采高及超大采高综采技术及装备得到了发展[1-2]。但是,随着工作面开采高度的不断增加,煤壁片帮、液压支架压垮、工作面顶板管理等成为了制约大采高工作面安全高效开采的主要因素,尤其是大采高工作面过地质构造区域时,管理难度更大[3]。

为了预防和解决大采高工作面过地质构造易发生冒顶片帮等问题,我国科技工作者和煤矿企业做了大量的工作。例如,王兆会等[4-6]针对王庄8101工作面断层构造处高帮煤壁难以支护的问题,提出了重型设备“低割煤高度、高初撑力、高护帮高度”,结合煤壁注浆的综合过断层措施,有效改善了煤壁控制效果。陈晓祥等[7-8]通过分析常村煤矿运输平巷过断层破碎带时巷道围岩大变形的机理,提出了“超前预注浆+锚网索”联合支护方式控制断层破碎区域围岩变形,现场支护效果显著。张建超等[9]通过分析巷道过断层中围岩变形特征,提出了巷道关键部位密集锚索支护+反底拱全断面锚杆支护的围岩控制技术,工业试验结果较为理想。大同煤业北辛窑煤矿针对综采工作面回采期间出现冒顶、片帮现象,采用人工假顶、施工JW型锚索棚、注浆固化联合措施进行冒顶区域维护,效果显著[10]。

以上研究及试验成果,对于预防和处理大采高工作面过地质构造区域冒顶提供了借鉴意义。针对杭来湾煤矿30109大采高工作面回采中发生的局部冒顶现象,提出人工假顶、煤壁加固、空洞充填及锚索支护联合控顶技术,以期为类似条件下顶板处理提供了借鉴价值。

1 工作面概况

杭来湾煤矿30109工作面位于杭来湾井田东北部,工作面沿煤层倾向布置,长度为300 m,推进长度为3 993 m,厚度为8.2~9.7 m,平均厚度8.9 m,容重1.32 t/m3。该煤层层位稳定,结构简单,厚度变化小,局部含1~2层0.05~0.46 m泥岩、碳质泥岩夹矸。30109工作面采用175台RS198双柱掩护式液压支架支护顶板。30109工作面采用倾斜分层综合机械化采煤法,上分层设计采高5 m,全部垮落法处理采空区顶板。

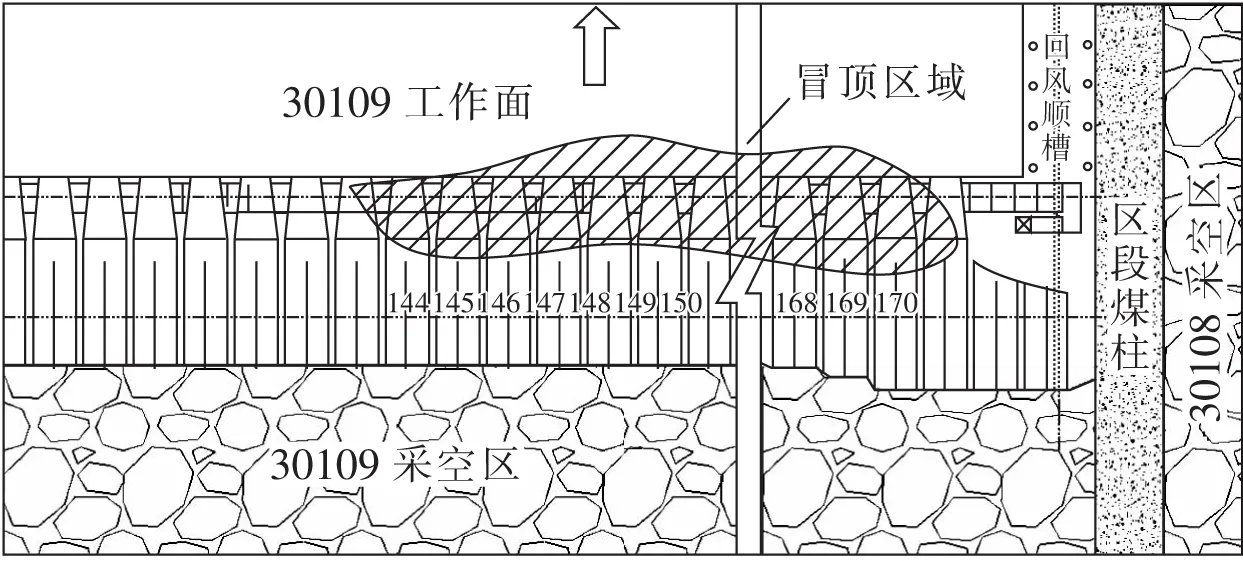

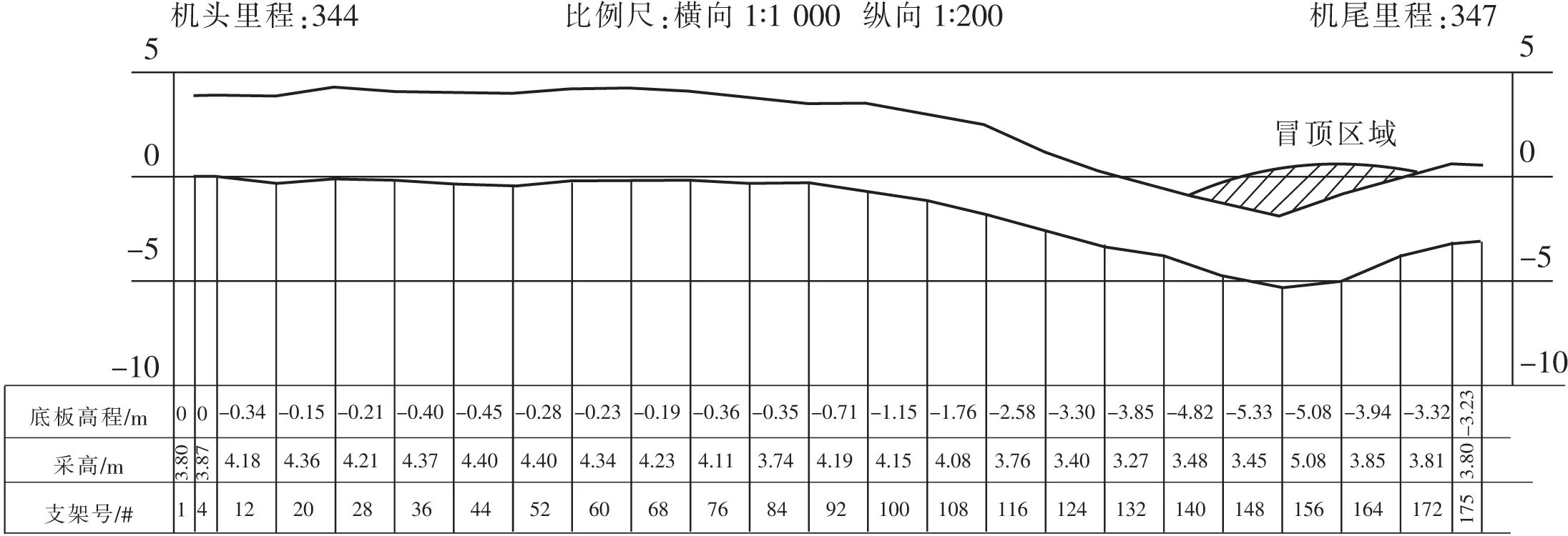

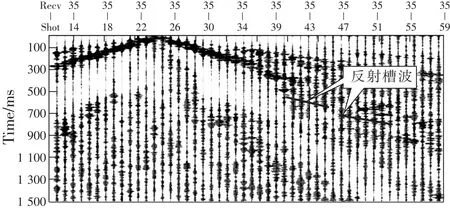

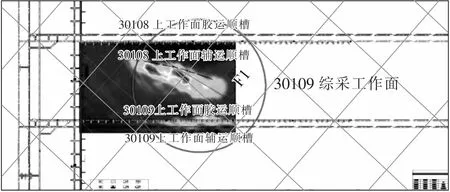

2020年8月31日中班,30109工作面推采至距停采线370 m附近位置时,回采揭露煤层顶板构造带,顶板岩层裂隙发育程度高,岩体结构破碎,抗压强度低,顶板岩层整体自稳能力差,工作面发生局部冒顶,冒顶范围144#~170#架,冒顶最大高度约5 m,朝煤壁方向最大冒落深度约6 m,如图1所示。同时,回采工作面机尾附近煤层变化大,工作面在此区域出现低洼点(见图2),造成大量煤泥及涌水聚集在此区域无法排除,再加上采煤设备年久老化失修,使得工作面推溜移架困难等多重因素共同制约着工作面的正常推进。

图1 30109综采工作面冒顶区域平面Fig.1 Roofing area of 30109 fully mechanized mining face

图2 30109综采工作面剖面Fig.2 Sectional view of 30109 fully mechanized mining face

2 构造位置确定

2.1 工程设计

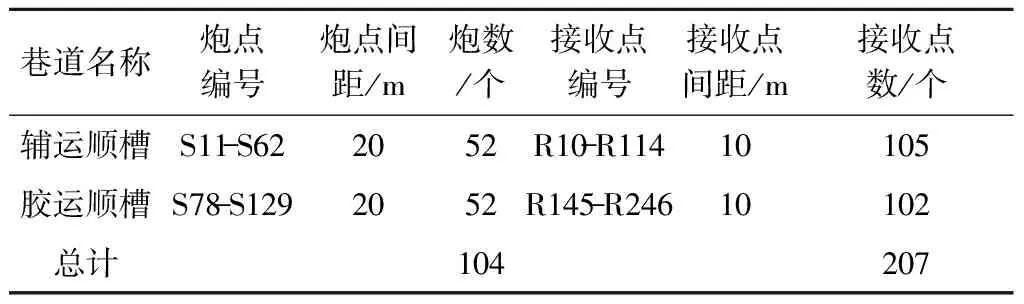

三维地震探测结果显示,30109综采工作面里程456 m附近有F1断点,落差为5 m。为了较精确地查明巷道揭露及工作面内隐伏的地质异常,保证工作面顺利过构造区域,在充分研究30109综采工作面相关地质资料的基础上,以急需解决的地质任务为前提,采用矿井弹性波透视探测方法(即槽波地震探测方法),查明地质构造区位置、走向及延展长度。表1为工作面探测测点布置情况。采用10 m接收道距,共设计检波点207个。采用20 m炮间距,共激发物理点104个。

表1 30109综采工作面探测测点布置一览Table 1 Layout of detection points in 30109 fully mechanized mining face

2.2 槽波探测结果分析

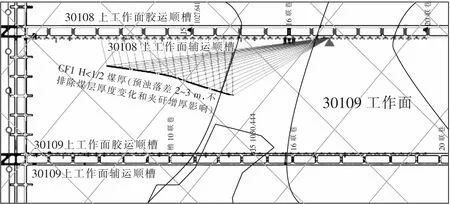

基于本次槽波原始记录,选取R35接收点槽波反射数据来说明。图3为S35激发点位置示意图,图4为R35接收点反射槽波记录图,在S39~S49激发点有反射槽波发育,说明射线路径上存在构造反射面。再根据30109工作面现有地质资料,依据透射槽波CACT,反射槽波CDM成像(见图5)结果对探测区域进行解释。通过综合分析解释,在30109工作面回采里程(主回撤通道正帮为0起点)200~550 m存在槽波异常区,本次探测将该异常定性分析为小于1/2煤厚的断层所致,预测落差为2~3 m,断层走向与两顺槽成一定夹角(NW),走向延伸长度约340 m,即平行顺槽长约327 m,垂直顺槽宽约77 m。

图3 R35接收点位置示意Fig.3 Location of R35 receiving point

图4 R35接收点反射槽波记录Fig.4 Reflection slot wave record of R35 receiving point

图5 工作面槽波地震探测CF1断层CDM成像Fig.5 CDM imaging of CF1 fault in working face slot wave seismic detection

3 工作面冒顶区联合支护技术

3.1 工作面冒顶原因分析

3.1.1 地质条件影响

槽波探测结果表明,在30109工作面回采里程200~550 m处存在小于1/2煤厚的断层,断层落差为2~3 m。受断层影响,回采工作面煤体及顶板岩体强度降低,顶板稳定性变弱。

3.1.2 支护质量影响

设备老化严重,支架支护质量不佳。30109综采工作面采煤配套设备选型较早,液压支架额定工作阻力为2×4 464 kN,随着设备使用年限的不断增长,设备部分液压元件老化。此外,随着采煤机械设备快速更新换代,我矿井使用液压支架部分液压元件无法被新产品替代,工作面来压时,支架过早卸液,导致支架工作阻力不足,易发生煤壁片帮、架前冒顶。

3.1.3 工程质量管理

未严格执行工程质量管理制度,在工作面具备调整的条件下,工作面120#~160#出现了“锅底”状大坑,导致此处煤泥积水深,拉架困难。工作面来压时,煤壁片帮导致端面距不断增大,发生架前冒顶。

3.2 联合支护所需材料

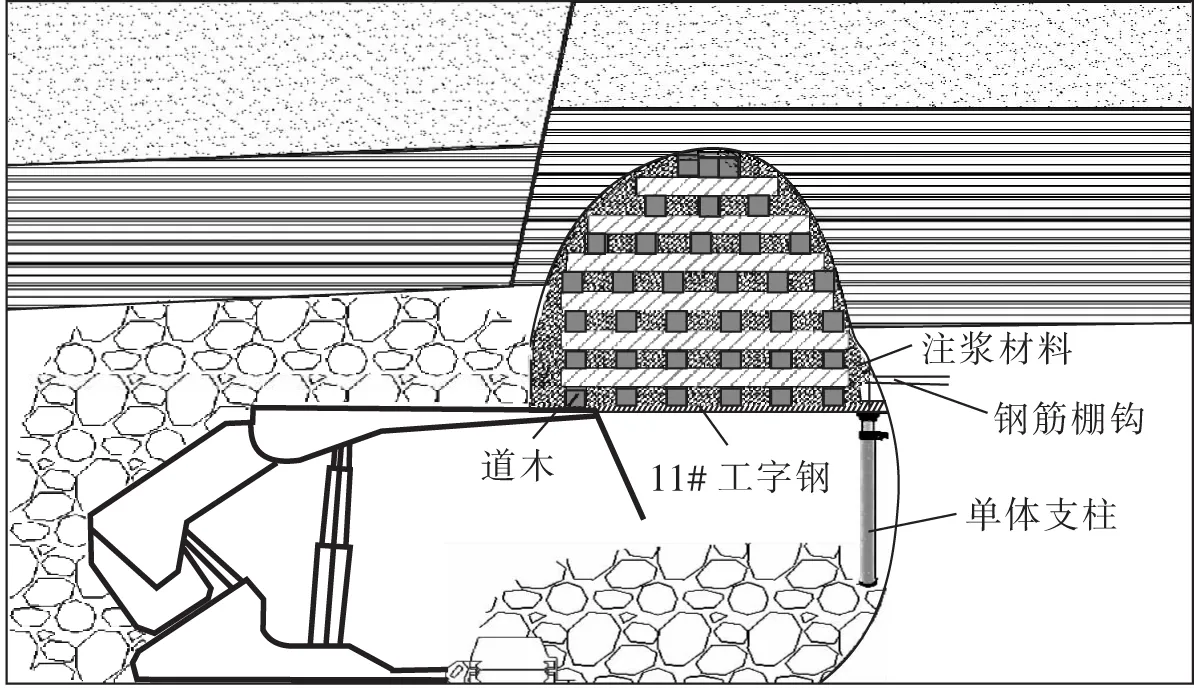

为了防止30109工作面冒落范围扩大,保证冒顶区液压支架有效支护和工作面正常推进,经过技术研究和周边矿井调研,在吸取前期单独注浆处理冒顶失败的教训后,决定采用“锚索+人工假顶+注浆加固及充填”联合支护措施。联合支护所需主要材料包括煤体加固及充填材料、φ32 mm钢筋棚钩、11#矿用工字钢、120槽钢、单体液压支柱、锚索、W钢带、道木、圆木、半圆木、木垫板、锚索钻机、手风钻、聚酯纤维网等。

3.3 锚索支护

为了避免冒顶区域不断扩大,减少控顶难度,提高顶板稳定性,在30109工作面顶板冒落区域以外前后架设10个支架,支架顶梁前方顶板完整区域施工钢带锚索,每架安设1根,锚索为φ17.8 mm×7 400 mm,锚索托盘为300 mm×300 mm×12 mm,每根锚索使用3根MSCK锚固剂,锚索外漏长度150~250 mm,预紧力120 kN,破断力不低于20 T。

3.4 施工人工假顶

施工人工假顶时,首先在顶板完整、坚实、无冒顶的地点进行架设铁棚3架,并把顶帮背实背紧。其次在已架设好的棚子上方灌钎子作为临时支护,在临时支护的掩护下挖单体支柱脚窝,在煤壁侧打棚钩,将单体临时架起来支撑棚钩,把准备好的矿用工字钢一侧架设在支架前梁上方,架设深度不低于0.3 m,并用8#铁丝绑扎牢固,另一侧架在棚钩上,每个支架上方架设2~3根工字钢,工字钢之间用拉杆固定,形成整体。最后在架设好的棚梁上铺设聚酯纤维网,用道木、圆木按照一定的间距堆积直至与顶板紧密接触。施工人工假顶剖面图如图6所示。

图6 冒落区施工人工假顶示意Fig.6 Construction of artificial roof in caving area

3.5 注浆支护

在综采工作面施工人工假顶后,需要对人工假顶中的空洞进行充填,对工作面煤壁及顶板进行超前加固,改善顶板围岩强度,保证工作面在推进过程中顶板煤壁有足够支撑力。在30109综采工作面煤壁上从冒落区外向冒落区每隔3 m布置一个钻孔,钻孔距离底板2.5 m,钻孔与煤壁的夹角为30°,钻孔直径40 mm,孔深4.5 m,注浆压力1.5 MPa,现场终止注浆以单孔注浆量达到1 000 kg或者浆液不断渗出煤壁为标准。冒落区顶板空洞充填采用罗克休泡沫,具有高膨胀率,良好的抗压能力以及突出的抗静电性能,其高膨胀注射后体积能够膨胀到原体积的20~30倍,由于高分子材料在反应过程中放出热量,因此,注浆时设专人随时监测此区域CH4、CO、O2和温度变化情况,发现煤体温度及CO异常时立即停止工作面内全部作业。

4 结论

(1)通过三维槽波地震勘探技术,查明了工作面内断层发育情况,解释了落差小于1/2煤厚的断层CF1,落差为2~3 m;采用透射、反射槽波CDM成像方法分析处理,对探测区域的构造情况进行了解释,通过回采揭露情况,发现在30109工作面回采里程(主回撤通道正帮为0起点)200~550 m处存在落差较小的断层。

(2)通过对冒顶区施工人工假顶,防止顶板冒落范围进一步扩大,人工假顶能够确保冒顶区上方充填严实,支架能够完全接顶,此区域内的支架初撑力能够达到30 MPa以上。

(3)通过对煤壁注浆加固、对人工假顶区域注发泡材料充填,提高了煤壁的承载力,控制了顶板漏矸,保证了工作面的安全推进。