深部综采工作面巷道二次支护实践

2022-05-26高鹏

高 鹏

(黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

近年来,随着我国煤炭开采强度的逐渐增大,加速优质矿井产能释放。巷道的扰动及开采造成二次扰动,出现不同程度的巷道变形、底鼓量加大等矿压显现情况。尤其深部作用下,地质环境愈加复杂,初始的巷道支护技术难以满足巷道的长期使用,给深部巷道支护工程问题提出了严峻的挑战。长期的矿山安全高效开采的关键是保证巷道围岩稳定[1-2]。目前巷道的支护技术主要分为2个方面。一方面,单一支护形式难以满足深部巷道控制围岩大变形的要求时,进行不同程度的补强支护,如锚杆(索)与注浆、格栅拱架等联合支护方式[3-4];此方法往往支护成本较高,且不具有推广性。另一方面,依靠适用于浅部巷道工程的类比法来设计深部巷道支护参数,造成与实际工程差距过大,达不到围岩支护效果[5-8]。近年来,从围岩巷道支护理论、高阻让压和高强度支护技术、“三锚”联合支护体系技术及巷道综合支护方式等多角度研究[9-11],为复杂条件下矿井巷道支护技术提供了丰富的理论及实践经验。

地质条件不同的矿井,其巷道采取的支护方式也不尽相同。黄陵二号煤矿二采区顶板为巨厚顶板,来压分区现象明显。为此,根据监测现场超前区域压力分布情况,论证现场监测验证巷道支护新方案的可行性,提出巷道分布补强支护技术方案,以增加巷道的稳定性。

1 工程背景

1.1 工程地质条件

黄陵二号煤矿位于陕西省黄陵县境内,东距县城约55 km,其北部与党家河勘查区毗邻,西北部为芦村勘查区,东南部与黄陵一号煤矿相邻,西部、南部以2号煤层自然零点线为界,主采2号煤层,核准生产规模为800万t/a。采用斜井开拓方式,工作面采用大采高一次采全高综合机械化开采,全部垮落法管理顶板,目前主开采区域为二盘区。

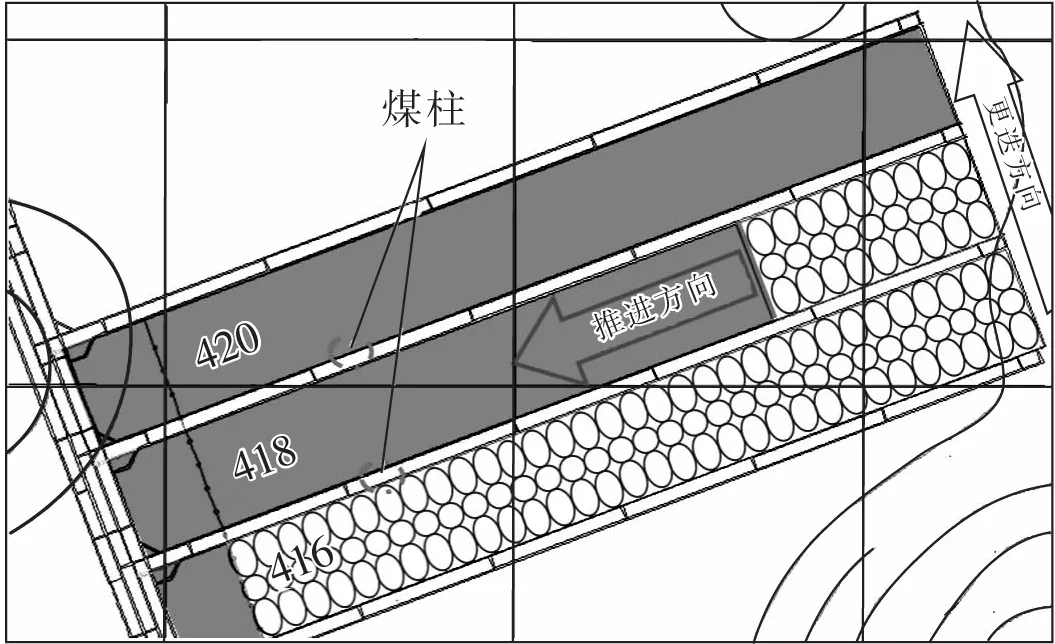

盘区内主要回采2号煤层,平均埋深580 m,为稳定-较稳定煤层;煤层平均倾角2°。目前回采418工作面,东北部、西北部为未采区,西南紧邻416采空区,东北部紧邻211工作面。工作面设计倾向长度约300 m,走向长度约2 700 m。工作面布置如图1所示,根据煤层柱状图工作面顶底板结构见表1。

图1 工作面概况Fig.1 Overview of the working face

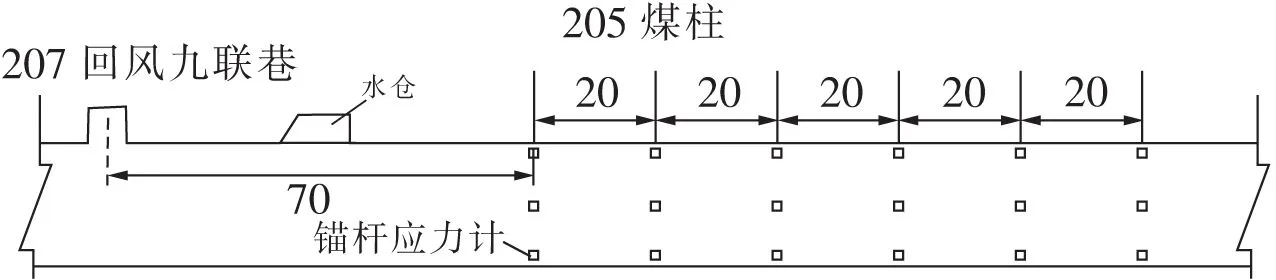

表1 418工作面围岩特性Table 1 Surrounding rock characteristics of 418 working face

1.2 原支护方案及矿压显现概况

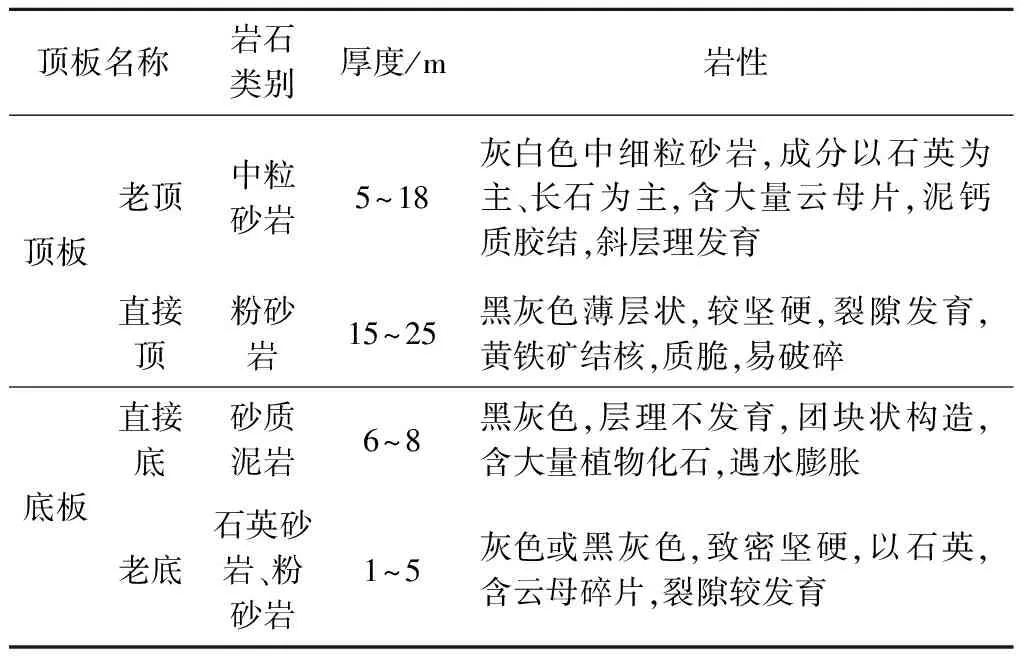

418工作面巷道设计为矩形巷道尺寸为4.6 m×3.8 m。原巷道支护方案如图2所示。顶部采用锚杆锚索联合支护,顶锚杆为φ22 mm×2 800 mm左旋螺纹钢锚杆,每排7根,锚杆间排距650 mm×800 mm;锚索使用φ21.8 mm×10 300 mm十九芯防腐锚索,锚索间排距1 625 mm×1 200 mm。帮部采用φ22 mm×2 800 mm金属锚杆配合T100钢带支护,每排4根,锚杆间排距800 mm×1 000 mm。

图2 初始巷道支护方案示意Fig.2 Initial roadway support scheme

418采煤工作面回采期间,机尾顶板出现剧烈的顶板压力显现,来压过程中,剧烈声响如同爆破施工。回风巷顶板下沉破坏严重,超前18 m范围内单体全部受挤压歪斜,局部有顶板漏矸、支护失效现象;巷道煤柱侧片帮严重。因此,需要总结回采期间回风巷超前支承压力分布情况,为回采过程中回风巷补强支护提供实施现场检测依据,以保证安全回采。

2 巷道超前支承压力分布规律

2.1 现场检测方案

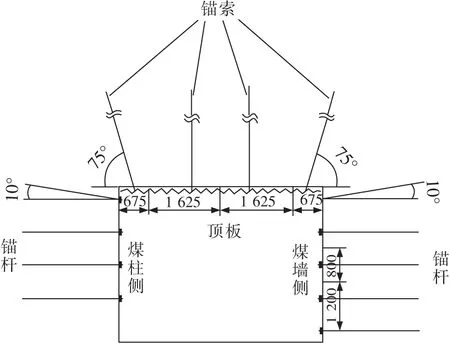

超前工作面400 m(即418回风巷九联巷向前70 m)每隔20 m布置一个测站对顶板压力及两帮移近量进行观测,共布置测站6个,对各测点锚杆应力和两帮移近量进行观测,测站布置如图3所示。巷道左右两帮在帮部中部对称布置1.2 m锚杆,锚杆外漏0.2~0.3 m,测量两帮间距及各帮应力;巷道顶板中部施工2.8 m螺纹钢锚杆,监测顶部应力分布规律。

图3 测站布置Fig.3 Observation station layout

2.2 支承压力分布规律

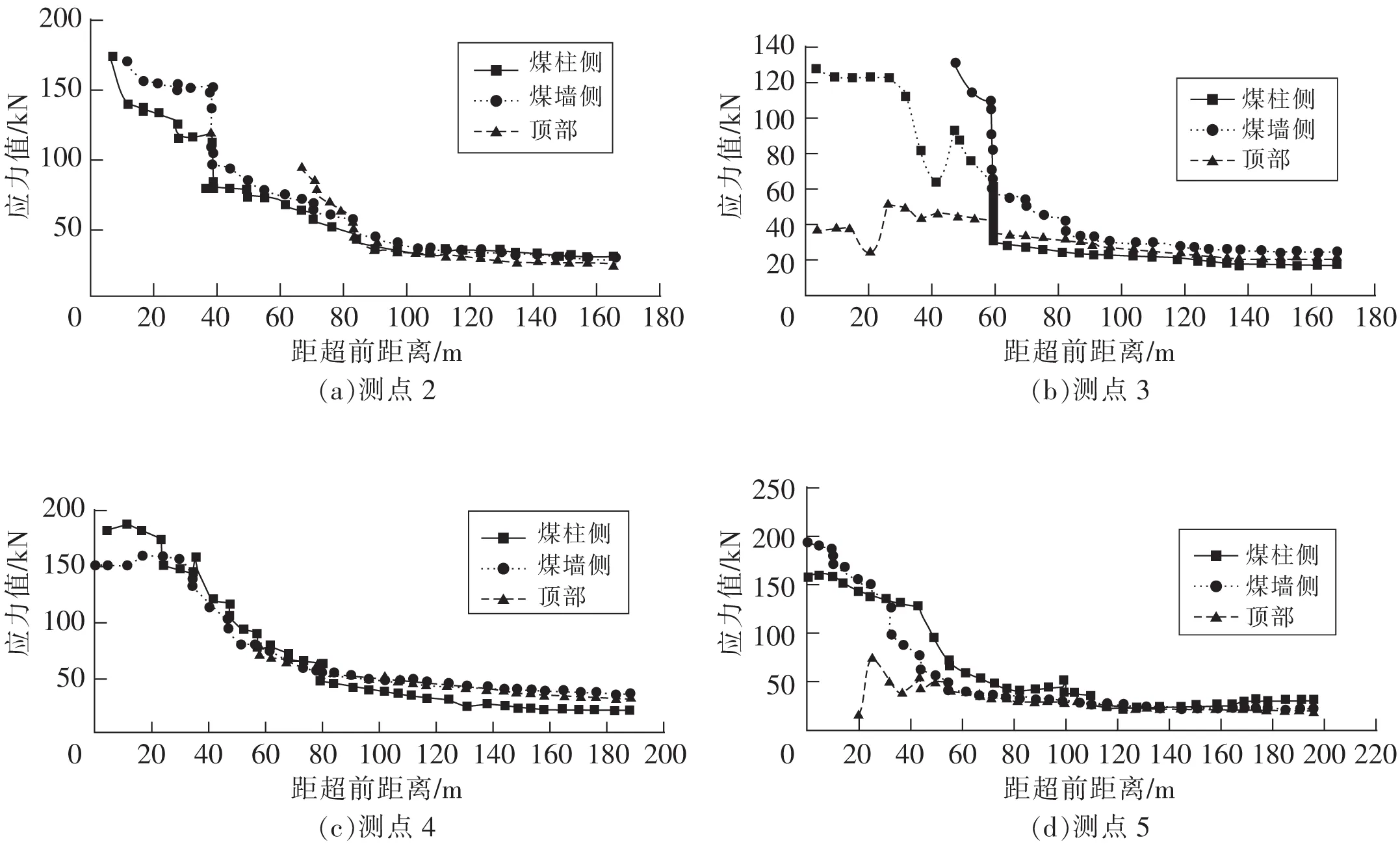

工作面周期来压步距为18~28 m,工作面支架的支护阻力较大,周期来压期间工作面压力显现不明显,相应的锚杆应力变化的趋势线未出现周期性波动,说明工作面周期来压与巷道超前压力分布没有明显关系。根据现场实际情况,分别选取测点2至测点5的巷道顶板及两帮扰动压力分布情况,发现各测点应力分布情况大体相同,如图4所示。相比较而言,巷道支承应力范围煤柱侧>煤壁侧>顶部。

图4 各位置支承应力分布情况Fig.4 Distribution of bearing stress at each position

通过对比4个测点的应力分布,随着采动的影响,对超前压力影响范围内的各测点影响剧烈。影响范围约120 m,尤其是40 m处、60 m处、80 m处比较明显。锚杆应力在超前工作面100 m左右开始有明显变化;0~60 m锚杆应力变化最为剧烈,此段应力值最大。说明顶板应力在超前0~60 m内变化最为剧烈,在超前30 m范围内顶板压力显现最为明显。锚杆应力最大值不大于200 kN,且原始支护的锚杆大部分完好,说明目前使用的锚杆能够基本满足支护要求。进入超前支护范围后,锚杆应力值受人为扰动明显,说明目前的超前支护装置能够抵御顶板浅层的离层,能够有效支撑顶板且满足支护需要。受超前工作面40 m、100 m工作面侧有一个抽放钻场,说明抽放钻场位置的断面积增大,压力显现可能会更加明显。

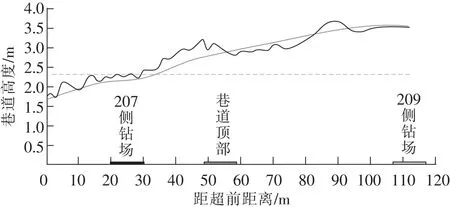

2.3 巷道高度变化情况

通过对黄陵二号煤矿418工作面回风巷120 m的监测范围内的顶板,416及418侧钻场顶板进行的连续检测,3处顶板的高度变化特征如图5所示。巷道顶板在超前15 m范围内最为严重;418工作面回风超前100 m外,高度大致在3.5 m左右;回风超前50~100 m位置巷道高度下降0.5 m;回风超前35~50 m位置巷道高度下降0.5 m;回风超前20~35 m位置巷道高度下降0.5 m;回风超前20 m至工作面回风口下降0.5 m以上。结果表明,巷道高度从超前外30 m位置开始已不能满足超前支架移架需要。

图5 各位置顶板高度变化特征Fig.5 The height change of the roof at each position

受主帮侧与副帮侧布置的钻场位置影响,418侧钻场高度基本保持不变,约2.5 m。416侧钻场受开采和煤柱的双重影响,变化趋势与巷道顶板基本一致。但416侧钻场已为遗弃钻场,故不考虑其影响。

2.4 巷道破坏关键因素分析

2.4.1 矿井赋存条件

埋深约620 m,为深部开采,垂直应力约15.6 MPa。顶板为破碎粉砂岩,虽然厚度大,但在开采扰动下加剧了围岩松散破碎;同时受深部高应力作用,巷道变形由塑性变形向流变转化。这些原因共同导致巷道的大变形,可以认为是巷道破坏的主要原因。

2.4.2 支护方式

该巷道支护方式为顶、帮传统支护防治,井下巷道支护变形及实时监测。说明该支护方式虽能起到支护效果,但支护强度过低,需要补强支护。

2.4.3 采动及其他影响

工作面正常回采过程中,巷道受到煤柱及采动的双重影响,降低了围岩的完整性。此外,工作面为高瓦斯矿,顶板进行了预处理,导致顶板裂隙发育,因此巷道稳定性低。

3 巷道补强方案确定

3.1 补强支护工艺

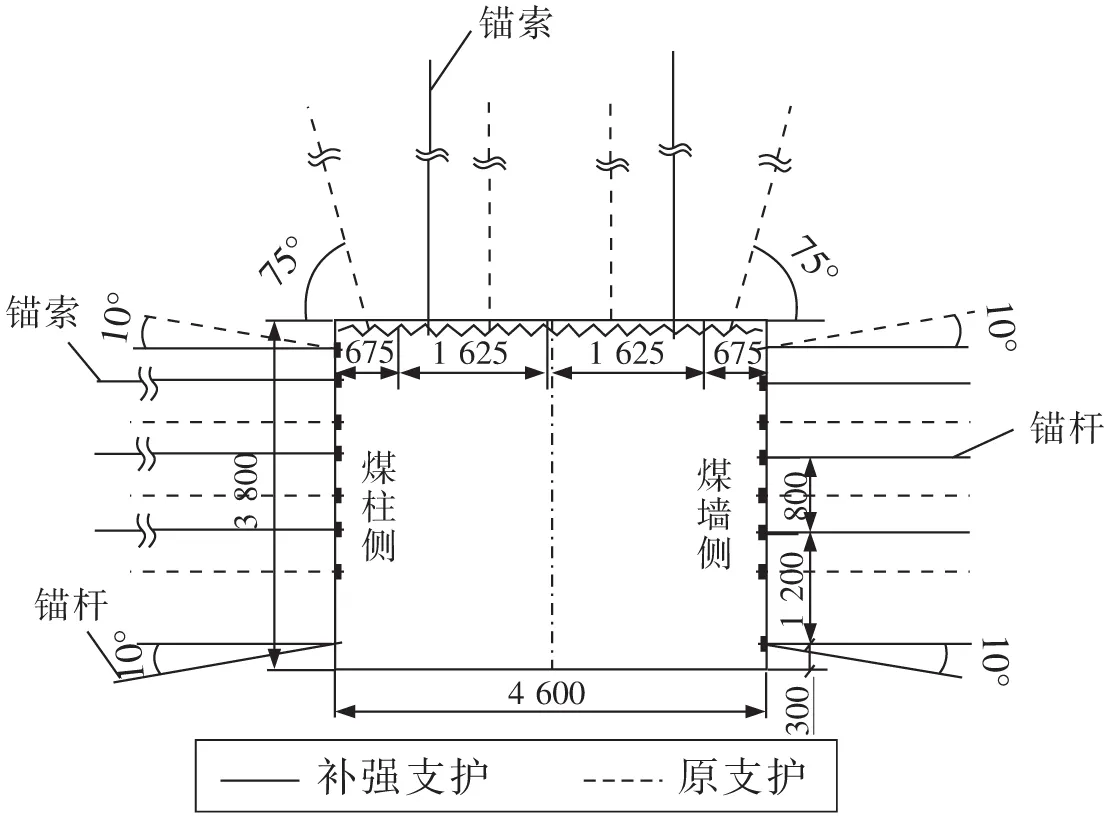

根据上述分析并结合生产工艺,在原有的基础上进行分区补强支护,补强支护的范围为整个前端面回风巷。巷道补强支护工艺如图6所示。补强支护时需将顶、帮网包处理后进行加固,遇联巷、3号煤钻场口均向里支护2 m。根据顶板实际情况,锚杆、锚索施工位置、支护方式可适当进行调整,确保支护效果。煤柱侧受双重扰动影响,采用锚索代替锚杆进行补强支护。

图6 补强支护方案Fig.6 Reinforcing support scheme

3.2 顶板支护方式

采用“一梁两索”交替迈步式进行补强支护,下压原支护钢带,间距2 400 mm。锚索采用φ21.8 mm×8 300 mm十九芯非防腐锚索配合索具,“一梁两索”托梁为槽钢梁,孔距2 400 mm,张拉力200 kN,并在新支护的锚索之间用锚网片连接完整。

3.3 煤柱侧支护方案

采用单锚索进行补强支护,布置形式为在原有巷道锚杆间锚索布置3排,锚索采用φ21.8 mm×5 300 mm十九芯防腐锚索配合索具,间排距为1 000 mm×1 600 mm,托盘采用Q235钢托盘,每根锚索采用4节锚固剂进行锚固,张拉力200 kN。底角采用金属锚杆支护,锚杆规格为φ22 mm×2 800 mm,每根锚杆采用2节锚固剂进行锚固,下压木托盘,锚杆倾角30°,张拉力100 kN。

3.4 煤墙侧支护方案

采用规格为φ22 mm×2 800 mm高强树脂锚杆,布置形式为在原有巷道锚杆间布置3排,间排距为1 000 mm×800 mm。帮部锚杆托盘下压木托板,底部锚杆倾角30°,张拉力100 kN。

4 结论

(1)黄陵二号煤矿418工作面来压对巷道的变形影响不大,造成巷道变形的主要因素为正常推采的二次扰动,原支护方案难以满足生产的实际需求。

(2)通过现场监测发现,双重扰动下的巷道影响范围约120 m,尤其是40 m处、60 m处、80 m处出现台阶式变形,超前20 m处的巷道变形影响最大。

(3)提出巷道分区式补强支护方案,煤柱侧由锚索代替锚杆支护,巷道两边底角施工压边锚杆,顶部采用“一梁两索”施工方案,可以增加巷道的稳定性,对补强支护具有重大意义。