煤油共生条件下原油对煤自燃特性影响的试验

2022-05-26窦成义王福军张亚潮

窦成义,王福军,张亚潮

(1.陕西彬长大佛寺矿业有限公司,陕西 咸阳 713500;2.陕西彬长矿业集团有限公司,陕西 咸阳 712046)

0 引言

据统计,我国国有重点煤矿每年因自燃火灾而封闭的工作面超过100个[1]。煤自燃不仅烧毁大量的煤炭资源,造成巨大的资源损失和环境污染,而且会产生有毒有害气体,严重危及井下人员的生命安全。我国煤田矿区分布广泛,因煤层赋存条件、地质状况、煤质特性、开采工艺等因素导致采空区浮煤自燃特性差别较大,其中原油也是影响煤自燃难易程度的一个重要因素。黄陵、陇东矿区属于典型煤油共生地带,3号煤层上部细砂岩与4号煤层上部中粗砂岩局部含有原油,曾在开采期间出现爆燃,引发火灾。

国内外众多学者从煤分子结构和外部影响因素两方面对煤自燃特性进行了大量研究。文虎等[2-4]研究了煤分子结构模型,分析了氧化放热效应的影响因素,并根据传热传质学及流体力学建立了煤自燃过程的动态数学模型;邓军[5]、何启林等[6]学者对水分在煤自燃特性的影响进行深入细致研究,认为水分能促进过氧络合物的生成;文虎等[7]试验研究了硫对煤自燃特性参数的影响;郭兴明等[8]认为高地温对煤自燃有促进作用;邵昊等[9]试验研究了二氧化碳和氮气对煤自燃性能的影响;刘伟等[10]试验研究了挥发分含量对煤自燃特性的影响,认为挥发分越低煤越不易自燃。前人从微观和宏观两方面研究了外部因素对煤自燃特性的影响,取得了丰硕的成果,但鲜有涉及原油对煤自燃特性的影响研究。1981年,抚顺煤炭研究所[11]对原煤样和油浸煤样进行了自燃倾向性测定,认为油浸煤样较原煤样不易自燃。徐永亮等[12]对含油煤样与原煤样进行了自燃倾向性判断,并分析了低温状态下气体生成情况。然而,由于煤自燃倾向性判定标准存在争议,仅对比油浸和原煤2组煤样等因素,使得其研究缺乏足够的科学依据。

因此,针对煤油共生矿区,开展原油对煤自燃特性影响试验研究,以便对煤自燃程度进行及时有效的预测预报,将对煤油共生矿区的防灭火工作提供指导和参考。黄陵某矿煤层上部岩层含有原油,原油随煤层开采和岩石垮落进入采空区,与大量浮煤进行混合,影响着浮煤的自燃性。为掌握原油对煤自燃特性的影响,设计了周期性短、用煤量小、可重复性强的煤自燃程序升温试验。分析了不同原油含量条件下,煤的耗氧速率、氧化气体产物、放热强度等自燃特性的变化规律,研究了原油对煤自燃特性的影响。

1 煤样制备

试验选取黄陵某矿410工作面煤样及其上部岩层中原油,其煤种为弱粘煤,易自燃。煤样的工业分析数据见表1。在工作面取大块新鲜煤样,并装入专用袋中,在采集袋中冲入纯氮气,以尽可能减小煤样因氧化而带来的试验误差。通过同一工作面油气抽放孔收集2 kg原油。将煤块密封送至西安科技大学,再用鄂式破碎机将煤块破碎。将原煤破碎成:0~0.9 mm、0.9~3 mm、3~5 mm、5~7 mm和7~10 mm的5种粒径,取5种粒径煤样各200 g,组成1 000 g混合粒径煤样,将原煤(YM)与原油(SY)按一定质量比混合,将混合后的煤样在30 ℃绝氧环境中静置24 h;研磨筛分出粒径为180~200目的煤样200 g。

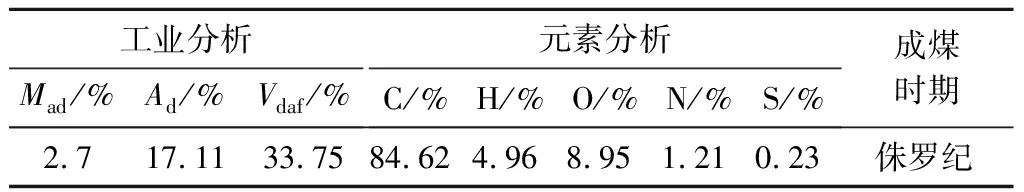

表1 煤样的工业分析和元素分析Table 1 Industrial and elemental analysis of coal samples

2 热分析

2.1 试验条件

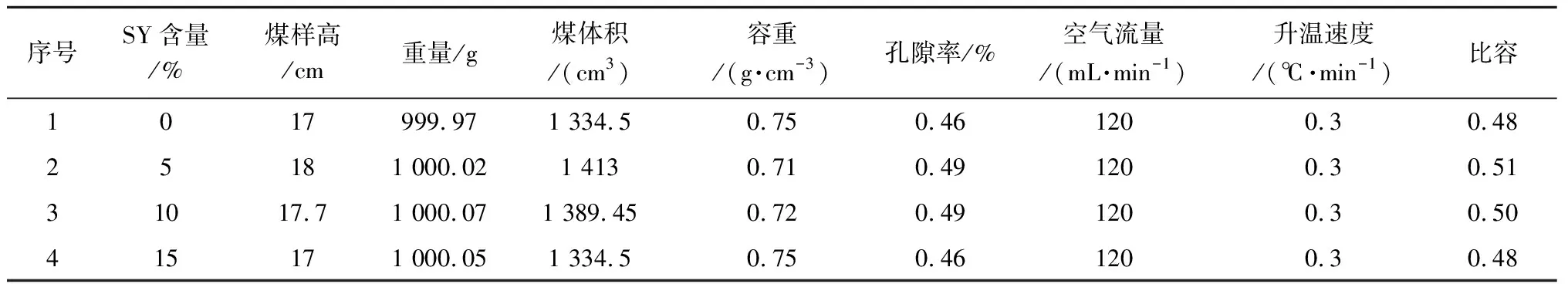

取180~200目煤样,将煤样与原油分别按比例混合,2#为95%YM+5%SY,3#为90%YM+10%SY,并绝氧静置24 h。试验采用德国NETZSCH公司热重仪。将原煤(1#)、2#煤样及3#煤样各称取5 mg,在空气氛围下进行热重测试,气体流量为100 mL/min,升温速率为5 ℃/min,升温范围30~800 ℃。

2.2 试验结果及分析

通过对原煤样及2个含油煤样的热重试验结果分析发现,相同温度点,原煤样TG值大于含油煤样TG值,2#煤样TG值低于3#煤样TG值,如图1所示。2#和3#煤样无吸氧增重阶段,是因为油隔绝了煤对氧的吸附。200 ℃之前,会发生原油热解为焦油前的一系列物理反应,另有诸如NaHCO3等物质的分解产生微量气体,因此会使质量损失[13]。原油中的胶质物和沥青质不易导热,2#煤样中含油量少,原油与空气接触面比3#大,因此同温度时2#TG值小于3#TG值,即失重速度较快。100~110 ℃之间,2#和3#煤样的TG线有突变,是因为该温度段有高黏度高燃点的重油蒸发,与程序升温该温度段的试验现象相对应。

图1 不同含油量煤样的TG-DTG曲线Fig.1 TG-DTG curves of coal samples with different oil contents

3 煤自燃特征参数分析

3.1 试验装置

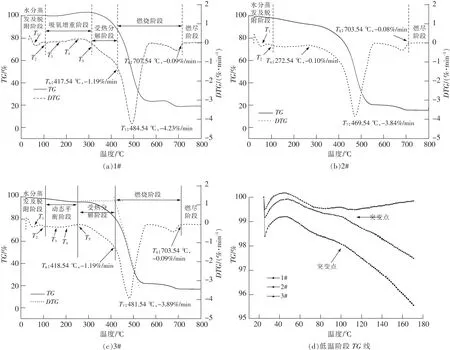

试验采用西安科技大学防灭火团队自行研制的XK系列煤自燃程序升温装置。该试验装置主要由全自动空气源泵、气体流量计、程序控温箱、导气铜管、煤样罐及气相色谱仪等组成,煤自燃程序升温试验如图2所示。

图2 煤自燃程序升温试验示意Fig.2 Coal spontaneous combustion programmed heating test

全自动空气源泵作为气源,为试验提供空气,通过压力调节开关、压力表及流量计确保气体流量稳定。气体通过导气铜管进入煤样罐,导气铜管在程序控温箱内的部分长度不小于2 m,保证流量为110 mL/min时对气体充分预热,避免低温空气降低煤样温度,减小试验误差。试验过程中产生的气体通过煤样罐顶端的出气口进入气相色谱仪,用于分析煤样罐出气口的气体组分。

3.2 试验过程

3.2.1 煤样参数

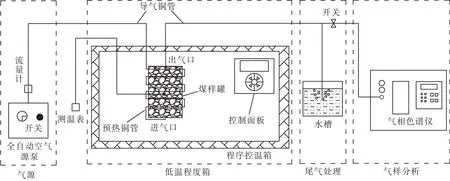

煤样参数见表2。

表2 煤样参数Table 2 Coal sample parameters

3.2.2 试验过程

在升温之前,预通半小时空气,待出气口气体组分稳定后,开始升温。当煤温达到30 ℃时开始,每升高10 ℃,进行取气分析,至170 ℃终止。在试验过程中,当温度升到100~110 ℃时,原煤样的煤样罐出气口仅有水流出,而含油煤样的煤样罐出气孔还有油出现。

3.3 试验结果及分析

3.3.1 耗氧速率

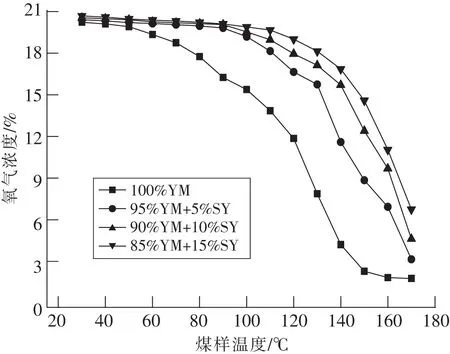

在程序升温试验中,煤样罐出气口O2体积分数变化曲线如图3所示。根据文献[14],耗氧速率计算公式为

图3 出气口O2体积分数曲线Fig.3 Outlet oxygen volume fraction curve

(1)

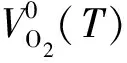

将试验数据带入(1)式,得出耗氧速率与煤温变化曲线,如图3所示。

由图3、4可以看出,不同含油量煤样的耗氧速率变化规律相似,即耗氧速率随煤温的增加而增大,且呈指数规律变化。同一温度下,原油含量越小,煤样的耗氧速率越大,且温度越高,不同原油含量的煤样间耗氧速率差越大。90 ℃之前,含原油煤样耗氧速率呈近水平状态,明显低于原煤样,说明原油对煤自燃有阻化作用。这可能是因为试验初始阶段,原油对煤样有包裹作用,阻碍了煤与氧气的接触,因此含油煤样的耗氧速率明显低于原煤样。随着煤温的不断升高,原油逐渐蒸馏和升华,大量的煤体表面积露出,与氧气发生复合反应,耗氧速率显著升高。

图4 耗氧速率曲线Fig.4 Oxygen consumption rate curve

3.3.2 氧化气体产生规律

由(1)式可得罐体内任意点的氧浓度C为

(2)

式中,Ci为i点处的氧浓度,%;zi为i点到进气口的距离,cm。由于dCCO=VCO(T)×S×n×dz/Q;设高温点氧浓度为C1,到进气口的距离为Z1;其后一点氧浓度为C,到进气口的距离为Z2。将该式带入(2)式得

(3)

由(3)式得标准氧浓度时CO产生速率为

(4)

同理可得CO2产生速率为

(5)

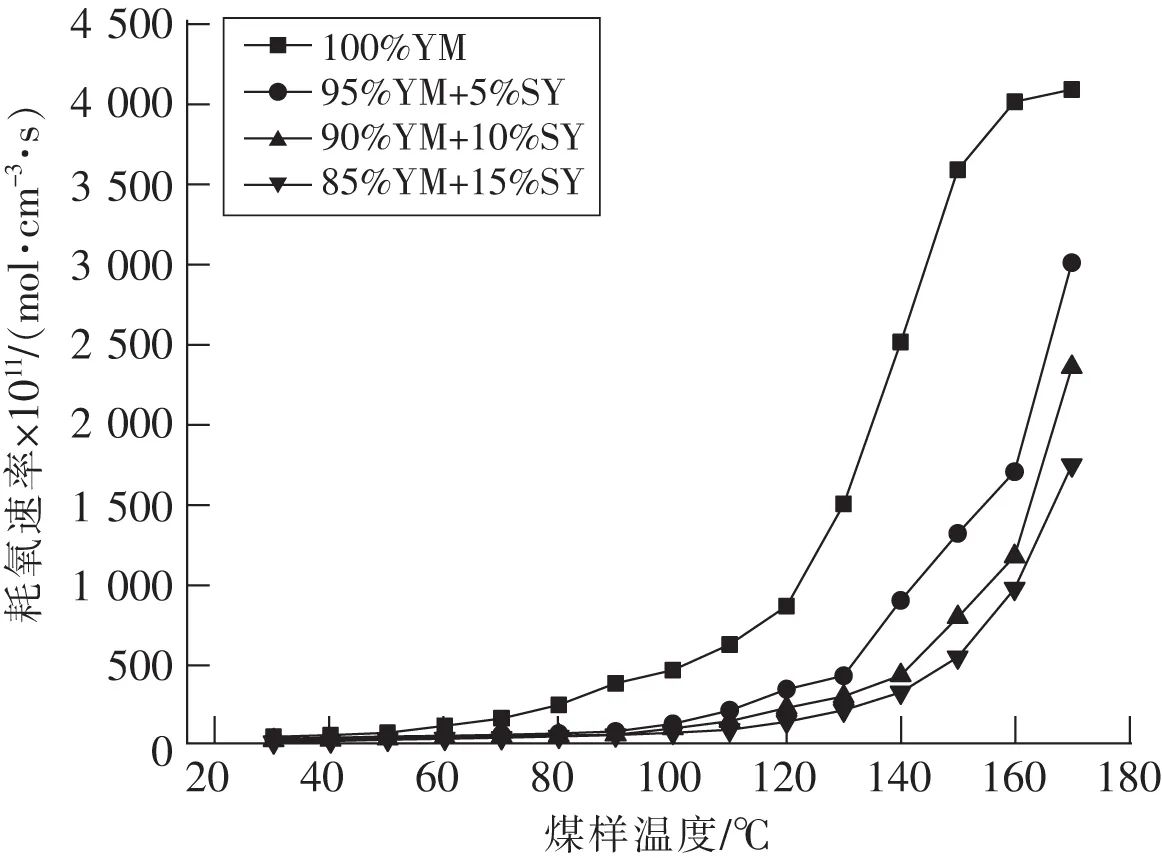

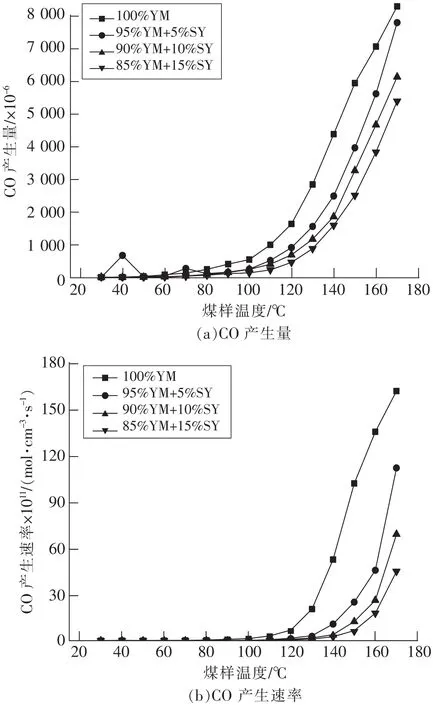

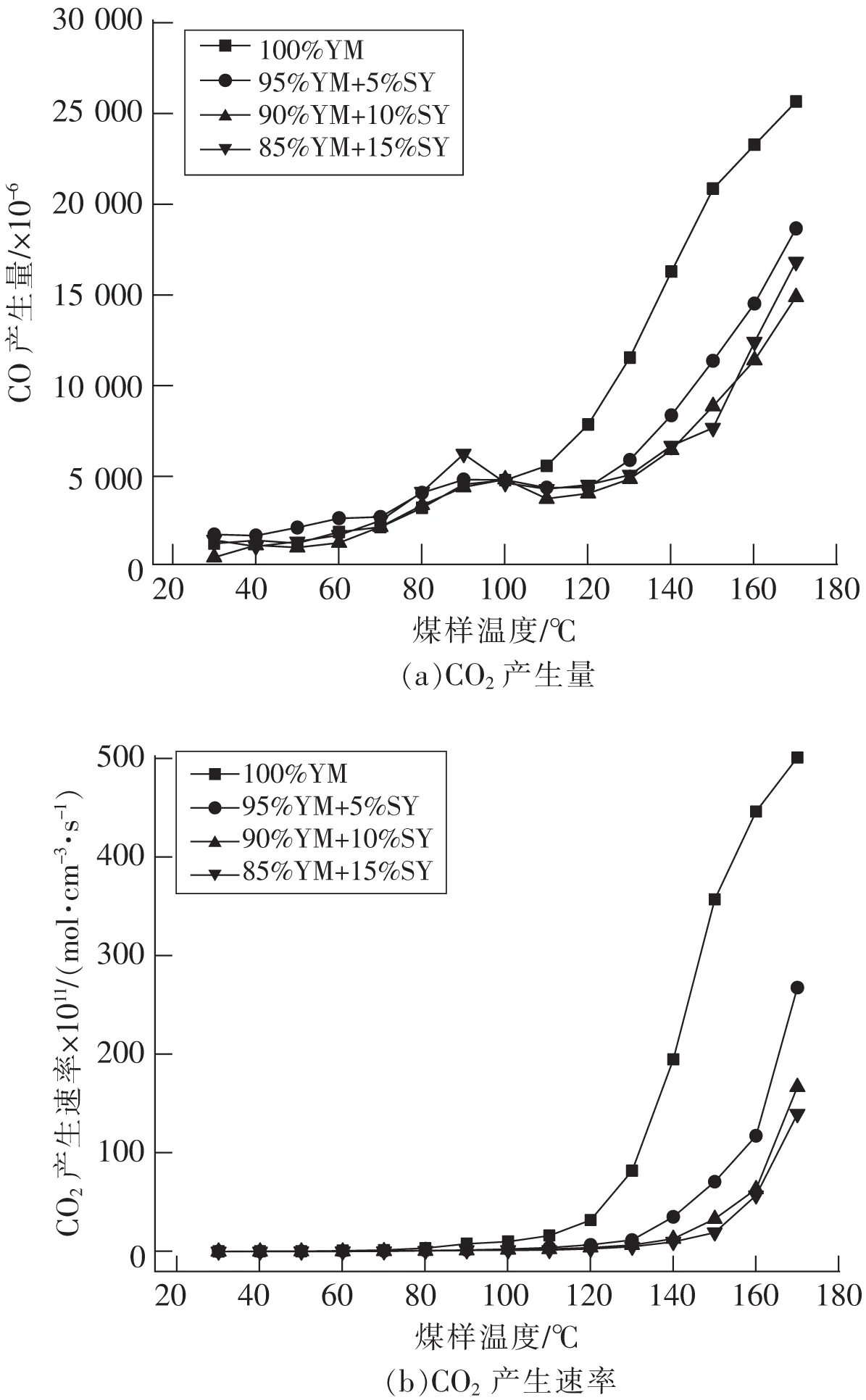

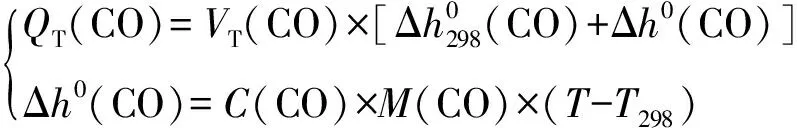

通过试验,得出不同含油量煤样CO、CO2产生量随煤温的变化曲线,如图5、图6所示。

图5 不同煤样CO产生量与产生速率变化曲线Fig.5 Variation curve of CO production amount and production rate of different coal samples

图6 不同煤样CO2产生量与产生速率变化曲线Fig.6 Variation curve of CO2 production amount and production rate of different coal samples

由图5可知,不同含油量煤样的CO产生量变化规律相似,即随温度升高,CO产生量呈指数增长趋势。同一温度时,含油量越低的煤样,其CO产生量越大。从试验开始到100 ℃阶段内,含油煤样的CO产生量一直处于相对水平较低的状态,原煤样CO产生量则有明显的升高,这是因为原油阻碍煤与氧的接触,从而抑制煤氧复合作用。150 ℃以后,原煤样氧浓度降至3%以下,因此该组煤样CO产生量增加速率降低,而含油煤样氧浓度含量较原煤高(在3%以上),其CO产生量增长速率持续增加。

由图6可知,CO2产生量的变化趋势与CO产生量的变化趋势大致相似,即不同含油量煤样的CO2产生量变化趋势基本一致,且整体呈上升趋势;煤样温度低于100 ℃时,含油煤样的CO2产生量高于原煤样CO2产生量,这是因为此温度阶段内煤的外在水分和内在水分大量蒸发,水蒸气遇到解析脱附的CO发生水煤气变化反应生成H2与CO2[15];原油中的烷烃类有机物裂解产生CO2[16]。原煤样CO2产生量高于含油煤样CO2产生量,这是因为在200 ℃之前原油仅产生微量的CO2,产生量远低于煤氧复合产生量[17]。

3.3.3 放热强度

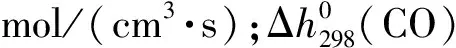

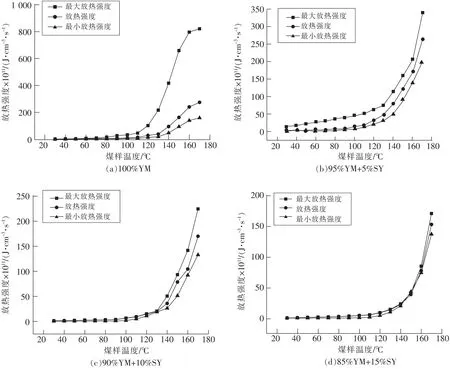

文献[18]根据煤氧复合的阶段性理论[19]及化学键能守恒原理[20]建立煤的放热强度计算式如下

QT=QT(O2)+QT(CO)+QT(CO2)

(6)

QT(O2)=q(O2)×[VT(O2)-VT(CO)-VT(CO2)]

(7)

(8)

将试验数据带入式(6)~(9),得到不同含油量的煤样放热强度随温度的变化曲线,如图7所示。

图7 放热强度随煤温变化曲线Fig.7 Variation curve of exothermic intensity with coal temperature

由图7可知,不同含油量煤样的放热强度变化趋势相同,均随温度的变化呈指数规律增长;同一温度时,含油量越低放热强度越大。原煤样升温过程中,从30~80 ℃左右,放热强度缓慢增加,主要是外在水分的蒸发促进过氧络合物的生成,同时导致孔隙率增大,增加煤与氧的接触面积,促进煤氧复合;110 ℃之后阶段,煤结构中内在水分蒸发完毕,孔隙率逐渐增大,氧气在煤体中流通更通畅,加剧煤氧复合反应,放热强度增长速率进一步加大。100 ℃之前,含油煤样放热强度基本呈水平状态,这是因为油覆盖在煤的表面及煤体孔隙中,阻碍煤氧复合作用;随温度升高油对煤氧复合阻碍作用减小,放热量增加。煤的放热强度与耗氧速率随温度的变化规律基本一致,说明含油煤样自燃升温的主要热量来源于煤氧复合反应中的氧化放热。

3.3.4 煤自燃指标气体

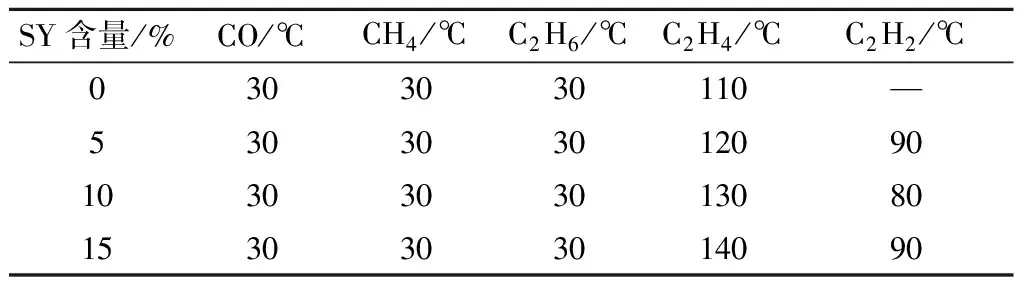

采空区浮煤自燃过程中,当煤温达到某一温度时,会产生相应标志性气体,如CO、CH4、C2H4、C2H6等。根据上述气体出现及变化规律来判定火区温度,进而对采空区浮煤自燃状况进行预测预报。试验过程中标志性气体出现温度见表3。

表3 程序升温试验标志性气体的出现温度Table 3 The temperature of the index gas in the programmed heating test

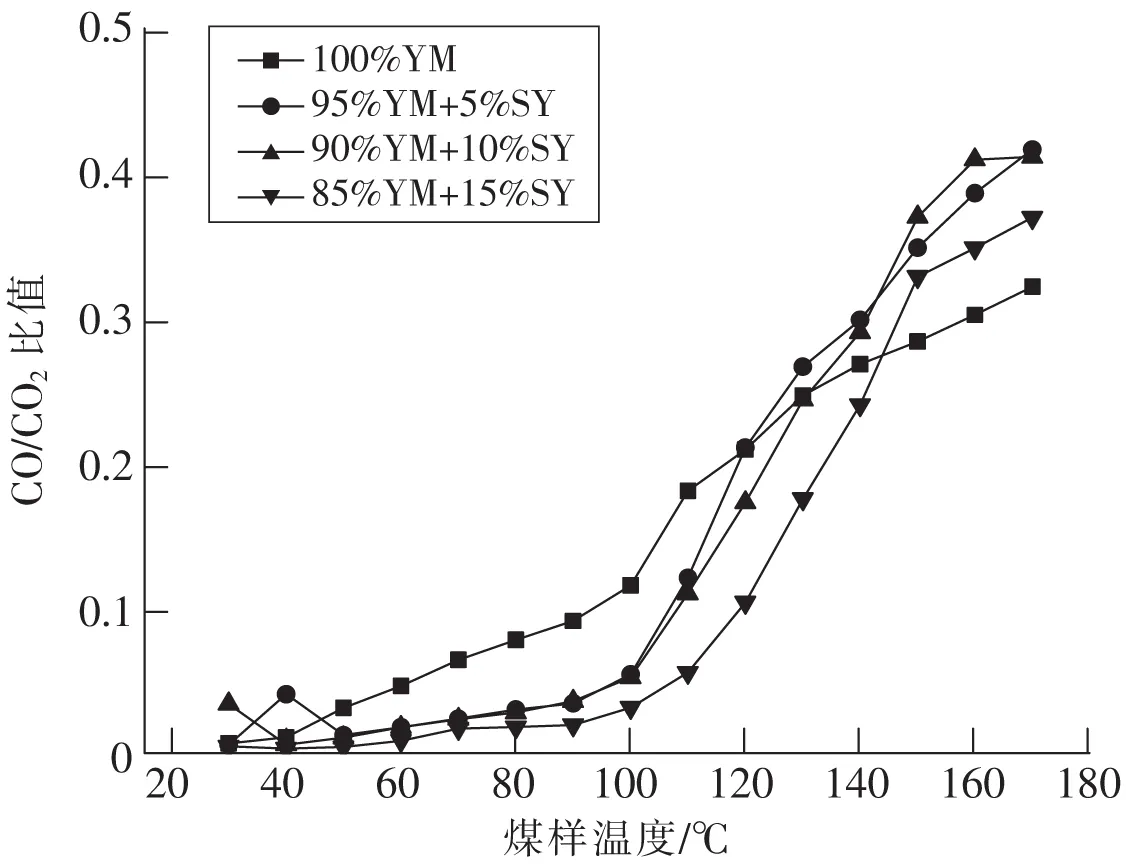

原油挥发产生一定量CH4、C2H6气体,随温度的上升煤分解及裂解也会产生CH4、C2H6,因此这2种标志性气体不能作为指标气体来判定煤自燃程度;原煤样在升温过程中一直未生成C2H2,而含油煤样在80~90 ℃间出现C2H2,因此可根据C2H2的有无来判断含油浮煤自燃程度;所有组的试验煤样均有C2H4生成,且出现温度在110~140 ℃,因此可以作为判断煤自燃程度的一个指标;不同含油量煤样的试验初始阶段就出现CO,因此不能用其出现温度来判定煤样温度,但其产生量随温度的变化呈指数规律变化,因此可根据CO变化规律判定煤自燃程度。单一气体作为煤自燃指标时,容易受风流的影响,而气体比值能解决这一问题。根据试验可得CO/CO2比值随温度变化曲线,如图8所示。

图8 煤样CO/CO2比值随煤温变化曲线Fig.8 Variation curve of CO/CO2 ratio of coal sample with coal temperature

由图8可看出,试验初始阶段原煤样CO/CO2比值逐步缓慢增加,100~110 ℃之间突然升高,是因为此温度区间内CO2来源由脱附产生转换到氧化产生,而CO主要由氧化产生。含油煤样CO/CO2比值规律相似,因此可以通过该比值来判断煤样的自燃程度。但是,原煤与含油煤样的CO/CO2比值有明显区别,因此该指标在现场应用过程中,应区别煤样进行分析,避免误报。

4 结论

(1)不同含油量煤样的耗氧速率、放热强度的变化趋势相似,即耗氧速率随煤样温度升高呈指数规律增长,且同一温度时含油量越少耗氧速率越大,含油量煤样的放热强度明显小于原煤样,说明原油对煤自燃有阻化作用。

(2)不同含油量煤样的氧化气体产生量变化趋势相似,即整体呈上升趋势。但CO2的产生量在100 ℃附近有一个峰值,可能是由于原煤蒸馏、升华引起的。

(3)C2H4、C2H2、CO变化趋势以及CO/CO2比值可以用来判定不同含油量煤自燃的程度,但C2H2和CO/CO2比值在原煤和煤自燃过程中有明显的差别,因此在应用过程中应根据现场情况认知分析,避免误报。

(4)虽然原油对煤自燃有阻化作用,但是原油本身是一种可燃性黏稠状液体,在升温过程中会挥发出汽油等易燃易爆气体。割煤机割煤体时产生的高温,以及采空区浮煤产生的高温有可能会引燃原油,导致火灾的发生。因此,现场生产过程中应加强观测,尽量避免煤油混合。