机器零件疲劳裂纹纹理图像梯度特征检测

2022-05-26冯学晓欧群雍李军丹

冯学晓,欧群雍,李军丹

(郑州工业应用技术学院 信息工程学院,郑州 451150)

0 引言

随着现代制造业水平的逐渐提高,各种智能零件的疲劳损伤事故层出不穷。所以,研究机器零件疲劳裂纹检测,具有十分重要的意义。裂纹的产生时间和位置以及裂纹发展的过程是判断机械零件性能的一项重要指标,当前已有的机器零件疲劳裂纹检测主要通过人工定期巡查完成,整体检测过程具有一定的间歇性,工人经过长时间的工作,十分疲劳,经常出现漏检和错检的情况。

已有的机器零件疲劳裂纹检测系统目前仍然局限于特殊的零件形式,应用范围十分有效。国内相关专家给出了一些较好的缺陷检测系统研究成果,例如赵春溢等人[1]设计针对风机叶片缺陷检测的系统,以无人机为飞行载体完成自动巡检,同时利用图像分割以及缺陷检测完成缺陷检测系统设计。王猛等人[2]以变压器模块缺陷检测为目标,通过CCD相机采集元件图像,同时展开滤波处理,通过阈值分割以及Blob分析方法提取缺陷特征,最终完成缺陷检测。李忠海等人[3]优先采集图像,将图像人工标注处理,采用紧凑型卷积神经网络(CNN)将分割结果分类处理,完成钢轨表面缺陷识别和分类,进而构建钢轨表面缺陷检测系统。

上述的缺陷检测系统均是以图像处理为基础展开,很好的避免图像采集过程中成像距离以及动态模糊等因素对缺陷位置检测精度造成干扰,但是,以人工智能为基础的检测方法缺少对疲劳特征的统一描述,选取的可识别特征无法适应复杂环境。本文提出并设计基于图像梯度信息的机器零件疲劳裂纹检测方法。

1 疲劳裂纹纹理梯度特征的选取

图像是机器零件疲劳裂纹智能检测的重要载体,图像选取特征对检测结果的准确性产生影响,因此图像选取的特征是决定检测稳定性和可靠性的关键因素。所以,提升机器零件图像特征的可识别性和适应性是十分重要的。另外,还需要降低外界光对机器零件疲劳裂纹检测系统的干扰,想要得到高质量的机械零件图像,硬件的合理设计就显得十分重要。

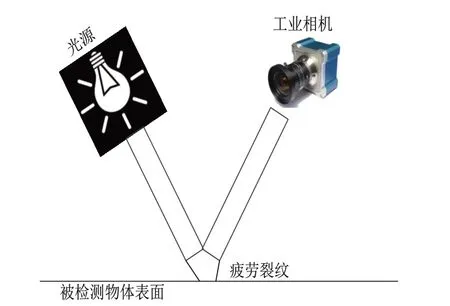

当前主要采用主动式照明模型对机器零件疲劳裂纹进行辅助特征采集,具体的组成结构如图1所示。

图1 主动式照明模型结构

打光设备需要提前固定在未检测的机械零件表面,图像表面会产生漫反射或者镜面反射,其中一部分光会直接进入到相机中,系统内的成像器件会自动接收这一部分光,进而形成被检测图像。没有产生疲劳裂纹的机械零件表面灰度以及纹理过于自然,对光的漫反射或者镜面反射具有一致性;假设存在疲劳裂纹,则一致性会被中断,同时还会导致漫反射和镜面反射两者存在明显差异。另外,如果两者的取值过大,会影响后续检测结果的准确性,所以选择合理的打光设备是十分重要的。

针对机器零件疲劳裂纹检测系统而言,高质量的图像可识别特征需要满足以下要求:

1)为了突出疲劳裂纹检测目标,需要根据机械零件特性设计照明方案,确保得到的图像特征与背景是均匀区分的。

2)图像特征与周围的分辨率差异,也是一项十分重要的指标,如果分辨率差异没有达到设定要求,就无法完成后续的检测工作。

通过上述分析,分别疲劳裂纹纹理梯度特征是必然选择这一方面,展开详细的讨论和研究:

照明方案下疲劳裂纹纹理梯度特征选取的必然性:

打光的主要目的是降低无利用价值信息产生的影响,有效突出感兴趣区域的相关特征,全面提升机械零件图像质量。疲劳裂纹纹理梯度特征在打光设备下,在以下几方面的有明显优势:

1)疲劳裂纹纹理梯度特征对比度更强:

对被检测物体打光是为了有效提升机械零件图像的疲劳裂纹对比度和背景对比度,有效将疲劳裂纹纹理梯度特征突显出来,疲劳裂纹纹理梯度特征满足这一要求。

2)均匀性:

疲劳裂纹纹理梯度特征在光照不均匀下,其特征也是均匀粉笔的,不会给后期机械零件图像处理带来的困难,所以可以确保图像特征的均匀性这一要求。

3)亮度:

一般的特征如果亮度如果过大,会导致图像缺陷部分被淹没;如果亮度过小,缺陷特征不会十分明显,导致打光操作丧失本来的意义,但是,疲劳裂纹纹理梯度特征几乎不受亮度特征影响,也是其成为待识别特征的至关重要因素。

4)稳定性:

疲劳裂纹纹理梯度特征在设定时间范围内,可以保持稳定的可识别状态,不存在特征衰减问题。

通过分析和对比可知,疲劳裂纹纹理梯度特征的综合性能最佳,同时也可以满足实际应用需求,不仅具有可识别性高等特点,同时也不会因为长时间的使用导致特征发生改变。

2 疲劳裂纹纹理梯度特征检测方法设计

2.1 去噪方法设计与实现

在选取了疲劳裂纹纹理梯度特征作为识别特征后,首先需要设定阈值,对图像完成去噪过程[4,5],选取合适的阈值至关重要。

假设选择的阈值比较大,则大量有利用价值的信号会被舍弃;假设选择的阈值比较小,则无法更好去除机械零件图像中的噪声。为了有效解决上述问题,需要引入当前系数和对应的父系数乘积作为关联系数,将关联系数取值大小作为系数舍取的重要依据。

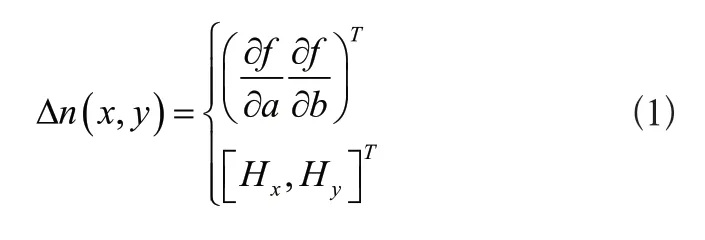

设定d(i,j)代表高频系数;c(i,j)代表规格为3×3的邻域窗口,则全部高频系数的平方和可以表示为式(1)的形式:

通过上述操作可以将子代作为处理单元,假设当前高频系数在机械零件图像子带边缘,则对应的邻居系数一定会逾越边界。为了避免上述情况发生,通过子带内距离函数替换图像距离最近系数。

阈值的选取是一个博弈过程,阈值策略的最大目标为:对于噪声系数而言,需要选择取值较大的阈值,这样可以获取更加理想的去噪结果。

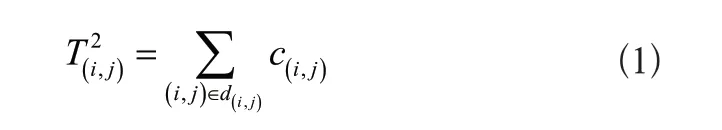

以下给出详细的基于自适应阈值去噪的机械零件图像去噪步骤,如图2所示。

图2 机械零件图像去噪处理流程图

去噪的具体步骤如下:

1)对含噪图像展开Contourlet变换。

2)计算自适应阈值。

3)判断自适应阈值是否大于Contourlet系数的平方,如果是,则直接进行步骤4);反之,则跳转至步骤7)。

4)假设当前Contourlet系数的父系数不存在,则跳转至步骤7);反之,则直接执行步骤5)。

5)计算关联系数。

6)确定Contourlet系数的取值范围。

7)将邻域窗口滑动至下一个Contourlet系数,同时重复步骤2)~步骤6),直至完成全部Contourlet系数的处理。

8)通过低频Contourlet系数和处理之后的高频Contourlet系数实行逆变换处理,重构原始机械零件图像,最终达到机械图像去噪的目的。

2.2 疲劳裂纹纹理梯度特征识别

在机械零件图像处理过程中,通过图像梯度信息可以有效反映机械零件图像的边缘信息,同时还可以获取机械零件的外观以及形状特征变化情况。机械零件图像特征提取的详细操作流程如图3所示。

图3 机械零件图像梯度信息提取流程图

1)机械零件图像颜色归一化处理:

在实际研究过程中,由于检测环境不同,所以目标图像对应的光照条件也会存在十分明显的差异。对机械零件图像中颜色归一化处理的主要目的就是将光照以及背景等因素对图像质量产生的影响下调至最低。当机械零件图像的局部特征发生突变,会产生图像边缘;当图像中相邻像素的变化越小,则图像区域变化越明显,得到的梯度幅值也会随之下降。

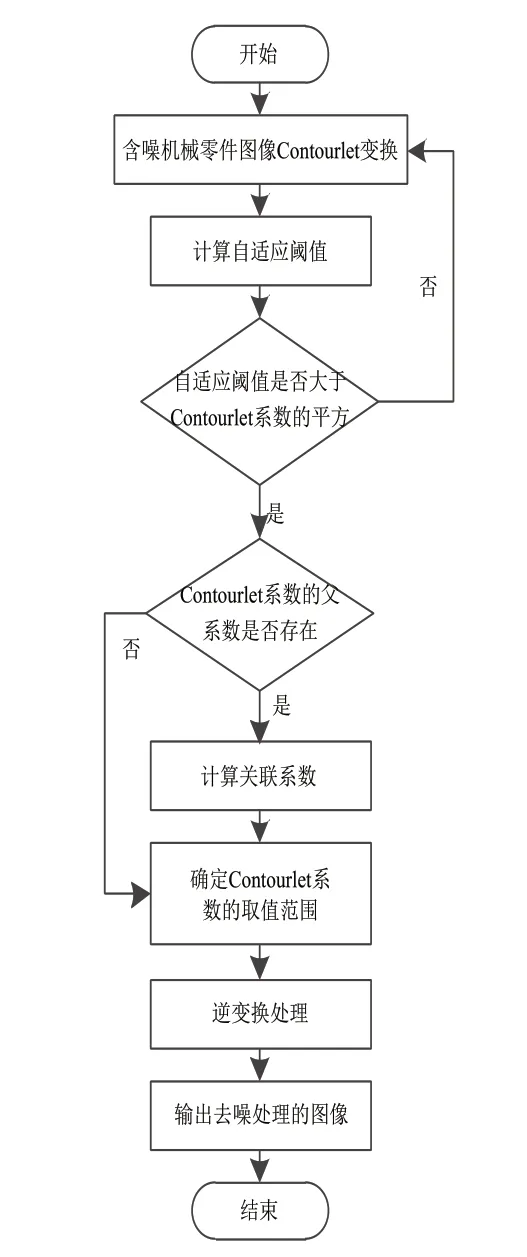

模拟图像n(x,y)中任意像素点(x,y)的梯度计算公式如式(1)所示。

式(1)中,Hx和Hy分别代表在x和y方向的梯度;(a,b)代表图像梯度幅值对应的坐标位置;∂代表梯度方向角;f代表常数。

2)计算单元的梯度直方图:

将目标窗口划分为多个大小相同的单元,同时分别计算不同单元对应的梯度信息H(x,y),对应的计算式如式(2)所示。

3)重叠块直方图归一化处理:

分析机械零件图像梯度计算公式可知,图像梯度幅值的绝对值取值大小会直接对图像的前景和背景对比度产生影响,同时还会导致检测结果不准确等问题的产生。

4)提取机械零件图像梯度信息:

场景理解是计算机视觉中一项十分重要的任务,对于图像而言,需要将图像分层思想引入图像理解系统中,通过机械零件图像中的空间模型以及目标各个部件之间的位置信息相关距离函数完成图像理解。在图像分层结构中,不同层分别代表不同类型的图像信息,则整幅图像中的目标裂纹I(z)可以表示为式(3)的形式:

式(3)中,went、vent和door分别代表不同类型的机械零件图像信息。

通过上述分析,将各个目标的复合实体位置提取出来,同时组建机械零件特征数据库,同时将提取到的图像梯度信息输入到已经完成训练的分类器中,最终达到机器零件疲劳裂纹检测的目的。

4 实验设计与分析

为了验证所提基于图像梯度信息的机器零件疲劳裂纹检测系统的有效性,采用图4所示的检测平台进行实验验证。

图4 检测平台

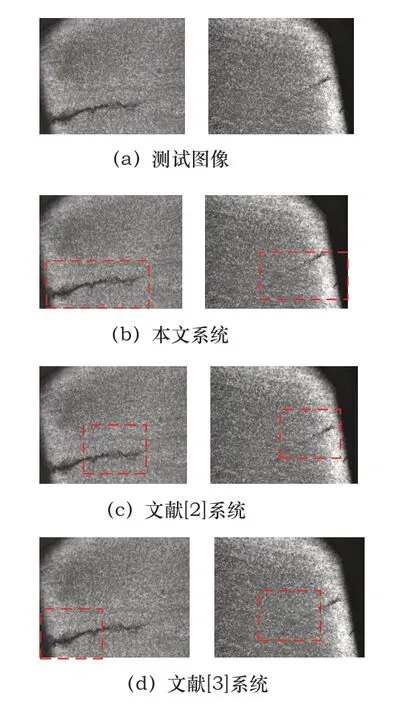

通过本文系统、文献[2]系统、文献[3]系统对机器零件疲劳裂纹进行检测,详细的实验测试结果如图5所示。

图5 机械零件疲劳裂纹检测结果对比

分析图5中的实验图像裂纹检测结果可知,本文系统可以准确检测机械零件疲劳裂纹,而另外两种检测系统只可以检测到局部疲劳裂纹。由此可见,所提系统具有较高的机械零件疲劳裂纹检测结果。

随机选取100幅图像作为测试样本,分别选取误检率以及漏检率作为测试指标,三种检测系统的详细实验测试结果如图6和图7所示。

图6 误检率测试结果对比

图7 漏检率测试结果对比

分析图6和图7中的实验数据可知,在三种检测系统中,本文检测系统的误检率和漏检率均低于另外两种系统,说明所提系统可以获取比较满意的检测结果。

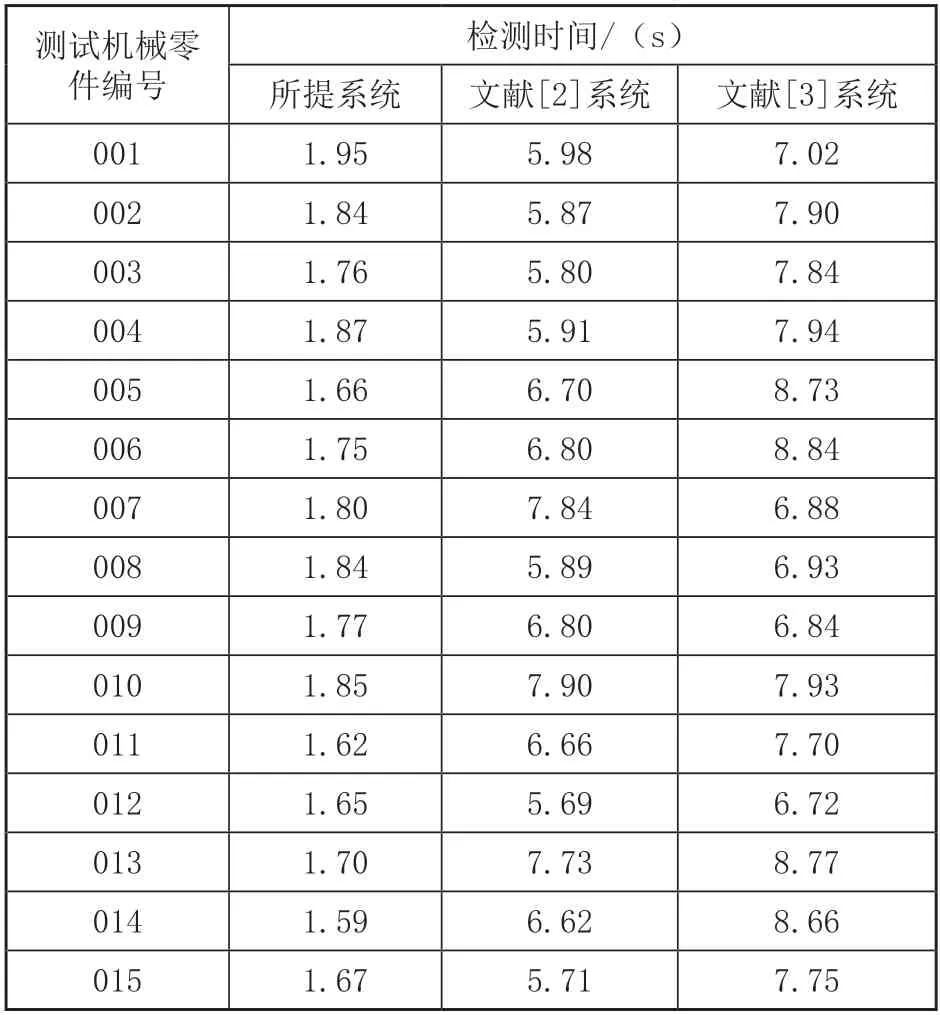

为了进一步验证本文系统的检测性能,以下实验测试选取检测时间作为测试指标,详细的测试结果如表1所示:

表1 检测时间测试结果分析

通过表1中的实验数据可知,本文系统的机械零件疲劳裂纹检测时间明显低于另外两种系统。由此可见,本文系统可以以较快的速度完成检测,提高了检测效率。

4 结语

针对传统检测系统存在的不足,设计并提出一种基于图像梯度信息的机器零件疲劳裂纹检测系统。经大量实验测试证明,所提系统不仅可以有效降低机器零件疲劳裂纹检测时间,同时还可以获取高精度的检测结果,可以获取更加全面的疲劳裂纹特征信息。