基于视觉技术的柔性Pallet在线自动测量系统研究

2022-05-26陈传凯

陈传凯

(上汽通用汽车有限公司 整车制造工程部,上海 201208)

0 引言

伴随着人们生活水平的不断提高,对于汽车的个性化需求也不断的加快,导致汽车更新换代越来越快,因此,对于汽车制造商来说,越来越多的车型平台需要共线生产,针对于不同平台不同车型的共线生产,底板随行工装通常采用快速切换的柔性Pallet进行实现。由于整车尺寸的需求,对于随机切换后的柔性Pallet整体需要进行尺寸测量和标定。通常情况下,随行工装的测量采用三坐标或人工FARO标定,但是,一台柔性Pallet全尺寸标定至少需要三至四小时,对于高节拍的焊装生产车间,如果要监控整个柔性Pallet尺寸精度状态,提高测量标定的数量或频次,需要投入大量的测量设备和操作人员,因此,一种快速测量和标定方法也就越来越迫切,即基于视觉技术的柔性Pallet自动在线测量系统便应运而生。

1 视觉技术

1.1 机器视觉的定义

简而言之,机器视觉主要是通过机器图像摄取装置对客观事物进行图像拍摄,然后提取图像信息,并将该图像信息传送至计算机处理单元,进行数字化处理,根据像素分布和亮度等信息,来进行尺寸和形状等识别,最终用于实际的检测、测量和控制等。机器视觉技术最大的特点是速度快、信息量大和功能多。

1.2 视觉种类

基于视觉技术的自动在线测量系统是对生产线上产品进行100%检测的非接触式测量系统。通常分为三种类型:固定式、机器人式和混合式。对于特殊测量工位,可以采用混合式测量系统(包含固定式和机器人式)。

1.3 视觉测量系统构成

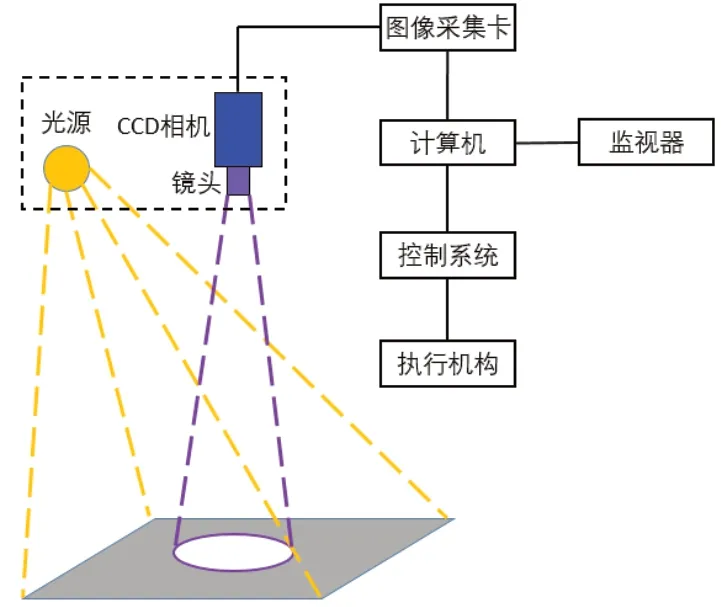

视觉测量系统通常包含光源、镜头、CCD照相机、图像采集卡、计算机、监视器、控制系统和执行机构等[1],如图1所示。视觉测量系统的输出通常是经过处理之后的测量结果,如尺寸数据。上位机PC和PLC实时获得测量结果后,控制系统的运动动作。

图1 视觉测量系统

2 柔性Pallet

2.1 柔性Pallet结构

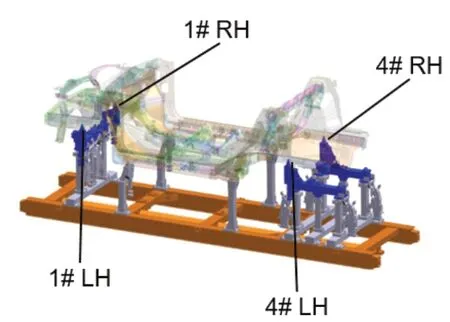

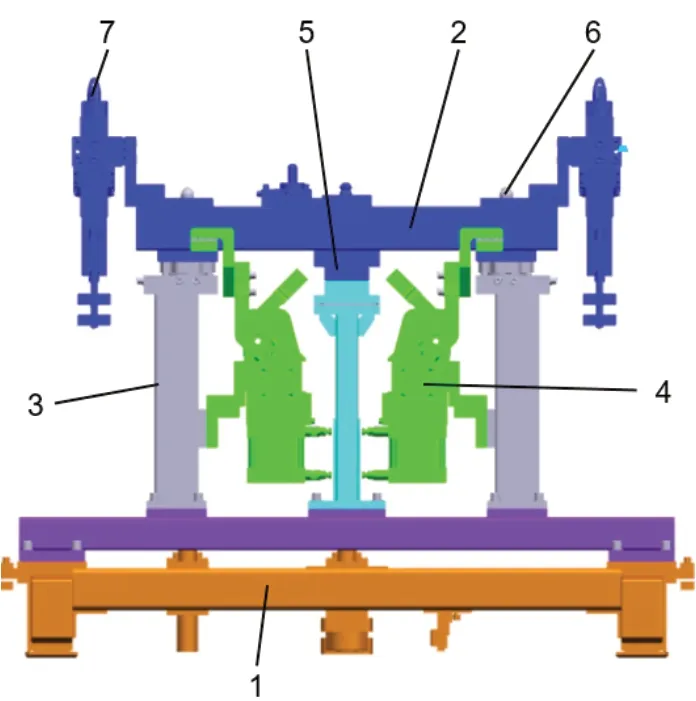

对于白车身焊装车间,为了解决多平台多车型共线生产,新型的定位底板的随行工装通常采用柔性Pallet,本文所指的柔性Pallet是指对于不同车型Pallet的1#和4#定位销进行切换,如图2所示的柔性Pallet定位底板总成示意图中的蓝色定位单元。以柔性Pallet的1#定位销为例简单介绍柔性Pallet的结构组成,如图3所示,主要包含:柔性Pallet的底座1;横梁2:用于安装底板定位销缸,同时可以用于不同车型间的整体切换;立柱3,用于支撑定位销横梁;夹紧气缸4,用于固定横梁;通气单元5,由公头和母头的匹配实现通气;横梁定位销6,用于定位横梁;底板定位销7,用于定位底板总成。

图2 柔性Pallet底板定位示意图

图3 柔性Pallet 1号销定位示意图

2.2 柔性Pallet测量点

对于白车身焊装车间,当柔性Pallet横梁切换后,柔性Pallet的尺寸精度是否满足要求,对于造车质量是至关重要的,因此,对于柔性Pallet的定位销位置度监控就显得尤为重要了。

柔性Pallet定位销测量点为定位销圆柱面和支撑面,如图4所示。当柔性Pallet到达测量工位后,通过测量装置测量柔性Pallet的1#和4#定位销的有效圆柱面,利用视觉技术拟合出定位销的中心坐标X和Y值,再通过测量定位销的支撑面,计算出定位面的Z值,从而达到检测柔性Pallet的定位销的位置度。

图4 柔性Pallet定位销测量点

3 在线自动测量系统

对于白车身焊装车间,通常会存在多平台多车型的共线生产,因此,对于高节拍的焊装车间,柔性Pallet共用的本体就会有上百套,每种车型会有几十套定位单元的横梁,如果按着5款车型共线生产,由于排产的不同,导致柔性Pallet本体和定位单元的横梁就会有上万种匹配,为了保证白车身总成的尺寸质量,因此,对于匹配后柔性Pallet的定位尺寸的控制就显得尤为重要了,对于随行工装的测量通常都是通过传统的线下测量来监控随行工装的尺寸状态,这种方式一般至少要耗费3、4个小时,因此,这种模式不能实时跟踪了解当前所有Pallet的尺寸状态,为了解决这个问题,本文使用视觉技术来实现自动在线实时监控测量柔性Pallet的定位单元尺寸状态,从而快速高效的保证了柔性Pallet的匹配精度。

3.1 在线自动测量系统构成

柔性Pallet自动测量系统包括:柔性Pallet信息读取器RFID,用于读取待测量柔性Pallet上TAG的标识信息,此信息包含柔性Pallet本体编号和车型定位单元横梁编号等;视觉测量装置,通过视觉点云数据的测量方法测量柔性Pallet的1#和4#定位销和定位面的位置和尺寸;控制装置,其能够通过根据安装在工位上的RFID读取柔性Pallet上的TAG的标识信息和测量装置所测得的柔性Pallet的定位销和定位面的位置和尺寸状态进行匹配与比对,从而根据柔性Pallet的尺寸状态控制柔性Pallet的上线造车或下线维修。

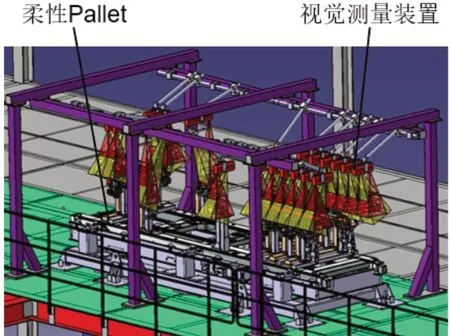

图5 在线测量系统

柔性Pallet自动测量系统还具有报警功能,用于在柔性Pallet本体和定位单元组装后尺寸不合格时报警,并将Pallet的Base和横梁的匹配状态记录存档,用于在线跟踪与下线维修。

3.2 在线自动测量控制系统

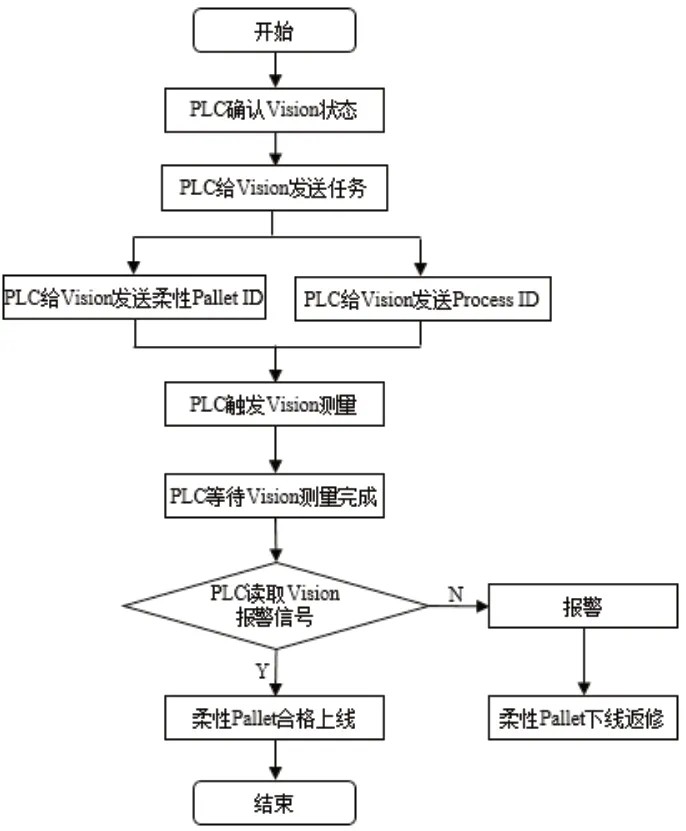

自动测量控制系统采用ROCKWELL公司的AB Control Logix系列PLC,采用模块化的设计思路,实现对于Vision测量装置的控制。PLC系统控制软件编程流程图如图6所示。

图6 PLC控制流程图

例如,PLC触发Vision测量的PLC编程如图7所示。

图7 PLC触发Vision程序

同理,PLC与Vision的其他交互动作与此类似,均采用模块化设计思路。

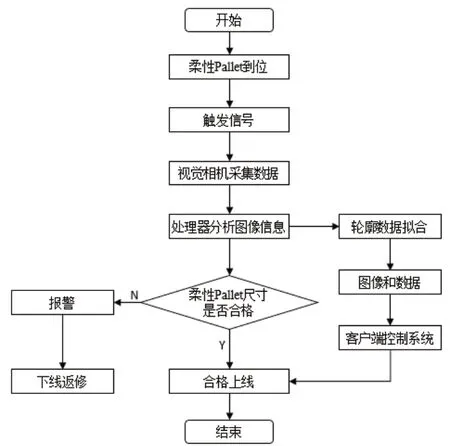

3.3 在线自动测量系统应用

当切换后的柔性Pallet A运行到自动测量工位时,如图8所示,测量工位的升降滚床向下落位,柔性Pallet定位机构对柔性Pallet进行精确定位,利用测量工位的定位销定位柔性Pallet的X方向,利用左右滚轮定位柔性Pallet的左右Y方向,利用侧面六个支撑块定位柔性Pallet的上下Z方向,然后读码器读取柔性Pallet底座TAG信息,视觉测量装置采集数据,然后处理器分析图像信息,计算出柔性Pallet白车身底板定位销XYZ三个方向坐标及定位销尺寸,将其与模型数据进行比对[2],如图9在线测量系统流程图所示,如果切换后的柔性Pallet尺寸精度合格,则柔性Pallet继续前进,上线正常造车,如果切换后的柔性Pallet尺寸精度超差,则设备报警,柔性Pallet下线返修,同时,对于采集的图像信息进行轮廓数据拟合,并上传至客户端控制系统,控制Pallet动作,从而确保了所有切换后的柔性Pallet尺寸的稳定性和可靠性。

图8 在线测量工位

图9 在线测量系统流程图

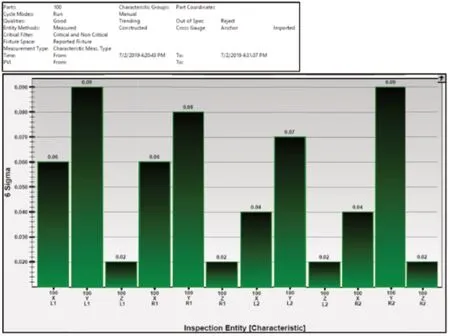

例如,通过本自动在线测量系统监控柔性Pallet的尺寸状态,能够实时高效的了解切换后的柔性Pallet尺寸偏差状态,测量结果如图10所示,横坐标:L1代表1#LH,R1代表1#RH,L2代表4#LH,R2代表4#RH,分别代表4个定位销,每一个定位均有XYZ偏差值,纵坐标代表偏差值。1#LH偏差值(0.06,0.09,0.02),1#RH偏差值(0.06,0.08,0.02),4#LH偏差值(0.04,0.07,0.02),1#RH偏差值(0.04,0.09,0.02),通过测量数据比对,定位销位置度的偏差值都小于0.3mm(设置的最大报警偏差),满足柔性Pallet尺寸精度要求,因此,柔性Pallet进入下一个工位,上线正常造车。

3.4 在线自动测量系统意义

在线自动测量系统除了具有高效的测量功能,还具有尺寸报警功能,防止不合格的柔性Pallet上线,造成尺寸不合格的白车身的总成产生;采用100%的自动在线测量系统,对于柔性Pallet的监控更全面更准确,在线测量替代三坐标或FARO测量,解决了其测量能力不足的问题。

图10 在线测量数据

4 结语

对于高节拍高产能多平台多车型的白车身焊装车间,柔性Pallet的匹配尺寸对于高质量的白车身总成是非常重要的,因此,对于柔性Pallet的质量监控也是越发重要。本文通过一种基于视觉技术的柔性Pallet在线自动测量系统解决了传统的三坐标或人工FARO测量周期长频次低的问题,视觉在线测量系统既方便快捷,又覆盖率高,可以实现100%尺寸测量监控,既大大提升了监控质量和测量效率,又为整个项目节省了大量的测量设备和测量人员。