一种穿通/传导冷却LRM模块混装的微流道液冷冷板设计

2022-05-26孙其英

孙其英

(中国电子科技集团公司第十研究所,成都 610036)

引言

综合模块化系统具有高度的功能集成性和良好的维修性,是航空机载电子设备的主要结构形式。功能的高度集中对电子设备的散热能力提出了更高的要求[1]。LRM(Line Replaceable Module)模块是航空机载产品功能实现的载体,LRM模块以独立功能单元的形式安装在机架上。机架冷板作为传导冷却LRM模块和穿通冷却LRM模块的传热热沉,其换热性能决定了LRM模块的散热效果。液冷冷板较风冷冷板具有更强的换热能力,微流道冷板相对传统蛇形流道冷板具有更高的换热效率。当液冷LRM模块的热耗超过80 W时一般需要考虑设计成穿通冷却模块,传导冷却模块和穿通冷却模块混装的方式在液冷机架中越来越普遍。穿通/传导液冷LRM模块混装的液冷冷板设计需综合考虑冷板的流道设计和流阻匹配,既要满足机架的整体散热需求,又要保证各穿通模块可以分配到足够的流量。

1 机架液冷方案

1.1 冷板结构形式

基于焊接强度的要求,液冷冷板内传统蛇形流道的高度和宽度一般为5~15 mm。较传统的蛇形流道冷板,微流道冷板可以提供更大的冷却介质传热面积,其换热面积可达105m2/m3[2]。根据冷板换热公式(1)[3],假设冷板换热系数(h)和冷板总效率(η)一定,相同的温升(Δt)微流道冷板可以带走更多的热量。因此液冷机架拟采用宽流道和微流道相结合的冷板结构。

翅片是微流道的一种实现形式,常规的翅片结构形式有平直翅片、百叶窗翅片、锯齿翅片和波纹翅片。翅片具有可焊性,在宽流道内铺设散热翅片可以提高冷板的整体焊接强度,解决了冷板传统蛇形流道跨度受限的问题。翅片可以在冷板较小的内部空间提供较大的热交换面积,在换热面上有效强化了换热效果。同时因翅片结构形式的独特性可以打破冷却介质流动方向的边界层,促进形成湍流,从而提高热交换效率。铝质翅式液冷板具有散热效率高、结构紧凑、重量轻、结构强度高的优点,真空钎焊具有良好的力学性能和抗腐蚀性能[4],因此冷板整体拟采用翅片式宽流道,并通过真空钎焊焊接成型。

1.2 冷板流道设计

针对双层液冷机架,一般分上、中、下三块冷板, LRM模块的热量由三块冷板传导出去。假设该液冷机架有上层两个,下层一个共三个穿通冷却模块,需采用传导液体冷却LRM模块和穿通液体冷却LRM模块混装的散热方式。综合考虑冷板内部流道设计与翅片选型对阻力损失大小和内部流体分布均匀性的影响,冷板内部排布采用翅片和加强筋组合的“蛇形”宽流道设计形式。

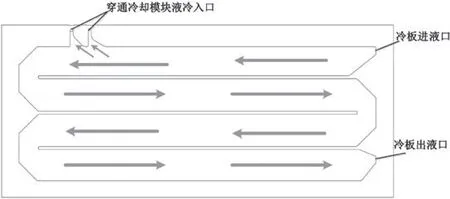

中冷板的载热量理论上最大,通过中冷板分别向冷板和穿通冷却模块的进行分流,为三个穿通模块供液。穿通冷却模块的进液口在设计时尽量靠近冷板供液入口,以降低机架入口到分流口的静压差,使机架入口位置处的静压和穿通冷却模块上下入口的静压一致,为分流口提供较高的静压。中冷板流道见图1。

图1 中冷板流道示意

穿通冷却模块的汇流通过上、下冷板通道实现。上、下冷板内穿通冷却模块的液冷出口流道独立于传导冷却模块的冷板流道,见图2,并将靠近机架出口位置的流道作为穿通冷却模块的液冷出口,穿通冷却模块的出液口和机架总出液口位置接近,可以减小机架总出液口和穿通冷却模块出液口之间的阻力,降低出液口静压,使穿通冷却模块内部形成较高的压差,增加穿通冷却模块实际的通液流量。

图2 上、下冷板流道示意

2 计算/试验验证

2.1 热仿真

液冷机架的供液温度根据平台不同由(30~60)℃不等,假设该液冷机架LRM模块的总热耗为2000 W,流量按2 L/(min·kW),供液温度按+60 ℃进行热仿真。一般液冷介质为65号防冻液,其物理参数如表1所示。通过仿真计算出机架进出口的温差为7 ℃,如图 3所示。根据供液量,计算液冷机架每秒进出口的通液质量m=ρ*V=1062×4×10-3/60(kg/s),用比热容计算公式(2)[5],可粗略计算冷却介质的传热量Q= C*m *Δt =3303×1062×4×10-3/60×7(J/s)≈1637(W),冷却介质可带走机架近82 %的热量,说明冷板在比较严酷的供液条件下具有较高的换热性能。

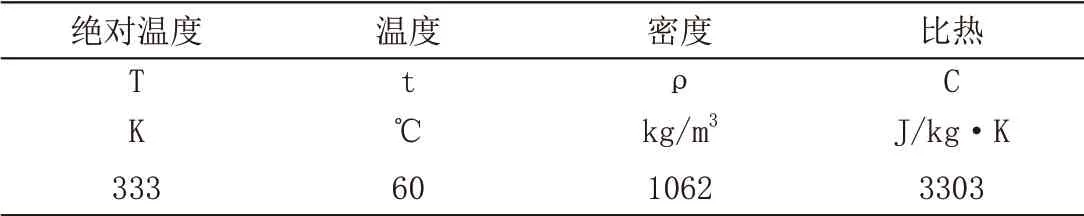

表1 65号冷却液物理参数

图3 液冷机架进出口温差计算

2.2 流阻计算

液冷机架由三层冷板组成,穿通冷却模块和冷板的主分汇流流道采用并联的方式。为保证机架冷板和穿通冷却模块能够合理分配液冷流量,满足散热需求。需计算液冷机架在不同温度、不同流量条件下的流动阻力,获得其流动阻力特性。流量设定为1~4 LPM,每个流量计算增加步长为1 LPM,通过仿真计算出在常温供液温度下的最大流阻为60 kPa,能够满足一般工程项目的流阻要求。

2.3 流量计算

机架冷板和穿通冷却模块的流阻值决定了流量分配是否能够满足散热需求,在总流量为4 LPM时,计算液冷机架的流量分配和流阻要求。

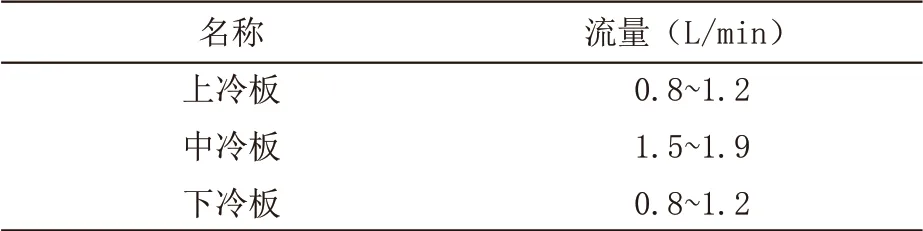

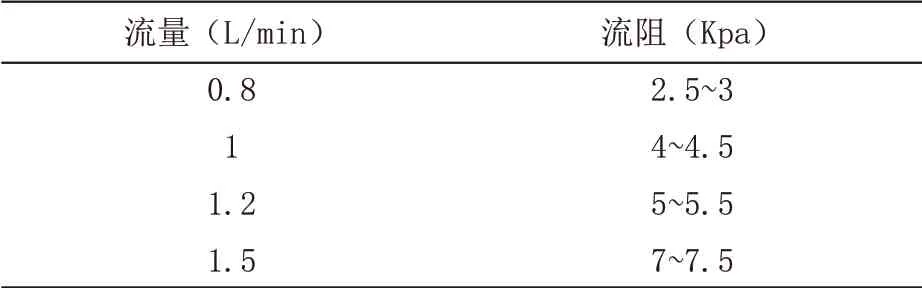

根据仿真计算结果,各冷板的流量分配如表2所示,流阻要求如表3所示。在4 LPM时基本实现了中冷板流量最大,上、下冷板流量基本平均的设计需求。

表2 冷板流量分配

表3 冷板流阻要求

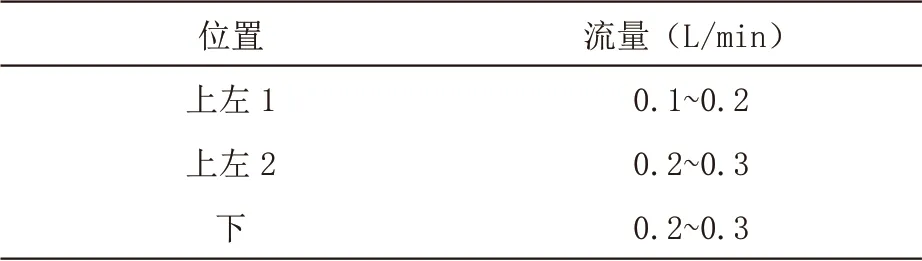

根据仿真计算结果,各穿通冷却模块的流量分配如表4所示,可以满足穿通冷却模块的散热需求。

表4 穿通冷却模块流量分配

2.4 试验验证

为验证该冷板设计的有效性,液冷机架加工完成后,对该机架进行了流阻、流量和热测试试验。试验测试结果表明,各项指标的实测值和仿真分析结果基本相符。

在常温条件下,对冷板进行了耐压和爆破压力检测试验。根据工程经验液冷系统供液压力一般不超过1.6 Mpa。按供液压力的1.5倍对冷板进行耐压检测,加压到2.4 Mpa并保持30 min,冷板未出现泄漏和可视变形。按供液压力的2.5倍对冷板进行爆破压力检测,加压到4 MPa并保持30 min,冷板无泄漏和目视可见的变形。说明该设计可以满足一般工程项目对液冷冷板耐压要求。

3 结束语

随着航空机载电子设备功能综合性的日趋复杂和组装密度的不断增大,同时对机载电子设备小型化和轻量化设计要求的不断提高,高效的热控设计成为机载电子设备热设计的重点和难点。该穿通/传导冷却LRM模块混装的微流道冷板设计在传统蛇形流道中引入了翅片,实现了冷板流道的宽跨度、大换热面积和微通道设计,在保证冷板焊接强度的基础上有效提高了热传递效率。并通过冷板在穿通冷却模块进出口的特别设计,有效提高了穿通冷却模块进出口的静压差,在满足冷板整体散热需求的情况下能够为大功率穿通液冷模块提供足够的冷却流量,解决了高热流密度航空电子产品的散热问题。通过仿真计算和试验验证,表明该冷板设计在有限的冷却资源和较严苛的热环境条件下,可以有效提高液冷机架的换热性能,满足电子设备内部传导冷却LRM模块和穿通冷却LRM模块不同的散热需求,同时能够满足一般工程项目对流阻和耐压的要求,保证了该冷板设计在工程应用中的有效性和可靠性。