气体燃烧计算及其运用

2022-05-25韩豪杰

曹 彤,韩豪杰

(江苏天楹等离子体科技有限公司上海分公司,上海 201315)

0 引言

在进行热工工艺的设计过程中,燃烧过程是一种非常常见的工艺流程。燃烧段设备的形状、尺寸、出口氧含量、燃烧温度等,都需要依据燃烧计算的结果开展后续设计工作。一般进行燃烧计算的时候,需要利用Fluent、Matlab 等仿真模拟软件。此类软件价格昂贵,且需要经过专业培训的人员才能进行操作,软件方针模拟需要的时间也比较长。这种工作方式如果是用于科研分析,是能够满足要求的。但是对处于工艺设计阶段,需要进行多种设备方案选型的设计工作来说,这种方式的工作效率就不能满足需要了。本文总结以往设计实践,利用Excel 表格计算功能,总结了一种能够快速进行燃烧计算的工作方法。考虑到固体燃烧和液体燃烧过程中多相反应的复杂性,这里以气体燃烧设备为例,对燃烧计算进行讨论。

1 工程设计过程中的燃烧计算需求

1.1 工程设计初期需要确定的参数

一般项目立项后,需要首先设计设备总平面布置图,并在此基础上提出设备平立面布置图,设备载荷条件图等。对于燃烧设备来说,又有一些特殊之处。因为内部一般有耐热炉衬,所以燃烧设备一般整体质量比较大。因为内部高温,设备存在一定的热膨胀,膨胀量累积到一定程度,还应考虑设置膨胀节吸收膨胀量。燃烧设备因为内部有耐热炉衬,与前后续段设备的连接方式不能仅考虑设备壳体连接,还应考虑耐热炉衬的过渡连接方式。

工程设计中,对于此类非标设备,需要出具多个设计方案,相互之间进行对比,选取较为合理的布置形式开展设计工作。但是因为燃烧仿真模拟软件使用门槛较高,需要的时间较长,如果对每一个方案都进行仿真模拟计算,会大大延误设计工作进度。因此一般此类设备设计初期,需要有经验的设计人员,进行初步的估算,确定大致尺寸,再参考以往类似项目的设备方案开展后续设计。

一般的燃烧计算的估算方法如下。首先统计进口气体的可燃组分,根据不同的化学反应方程的需氧量,加权计算理论燃烧配风量。然后取1.25~1.3 的过量空气系数,得到实际配风量。按照进口气量+配风量得到总烟气量,按照一般气体经验流速确定设备内径和长度,从而确定设备的估算尺寸。

这样的工作方式,最大的问题是,无法对燃烧烟气温度进行计算。而烟气温度会影响炉衬厚度和形成指标,直接有影响设备外形尺寸和载荷。同时烟气温度造成的热膨胀,会影响燃烧设备内部烟气流速,影响燃烧设备内部气体停留时间。

缺少燃烧烟气温度的情况下,只能依赖工程师经验对温度进行估算。这种工作形式过于依赖经验,而且对于一些工艺特殊的燃烧设备(例如富氧燃烧),往往找不到可参考的燃烧温度。此时就需要一种能够快速进行的,相对精准的燃烧计算方法。

1.2 需要通过燃烧计算确定的设计参数

通过一般设备设计流程进行归纳总结,设备设计需要的工艺设计参数及其对应燃烧计算需求如表1 所示。

表1 工艺设计参数及其燃烧计算需求

2 燃烧算法逻辑设计

2.1 燃烧计算原理

燃烧设备内部发生的是燃烧放热反应,考虑到不同的化学物质燃烧反应速率不同,这里按照空气过量系数>1,所有可燃气体完全燃烧的情况来考虑。根据能量守恒定律,对燃烧设备进口段和出口段分别计算能量,可以得出式(1):

等式左边根据输入和输出的能量计算得到最终的能量,为正向算式。

等式右边为根据假设的出气温度,计算对应的气体总焓值,为反向算式。

最终将取得一个出气温度值,使得等式左右相等,则此温度值就是所要计算的燃烧后出气温度。

其中气体显热可以通过查询《实用无机物热力学数据手册》(第二版)进行计算,可燃气体低位热值可以查询相关燃烧气体的性能参数,特殊物质可以进行试验测定。其中气体显热与气体的种类和温度直接相关,只要建立相关的气体焓值数据库,就可以利用插值法,根据气体显热,反算气体的对应温度。

2.2 Excel 算法设计

本算法和传统估算方式,最大的不同是,能够计算燃烧烟气最终温度。气体燃烧温度受到两个因素影响,首先是可燃气体的体积比和热值,其次是配风量。可燃气体的体积比越大,热值越高,最终温度越高。在满足完全燃烧的基础上,配风量越大,最终烟气温度越低。但是同时,配风量越大,最终烟气出口氧含量越大,对排放达标越不利。

基于以上逻辑在本文中采用的算法思路如下:

(1)根据《实用无机物热力学数据手册》建立气体焓值与温度对应关系的数据库,并建立自定义公式,可以随时调用参数并进行插值计算。

(2)根据不同可燃气体的燃烧反应方程式,建立配风量和进气量的计算关系。

(3)根据燃烧反应方程式,建立出口氧含量和配风量之间的计算关系。

(4)根据工艺要求,设定燃烧段出口氧含量(干基),反算实际配风量和过量空气系数。

(5)根据燃烧反应方程,计算得到燃烧后气体组成比例,并利用第一步的数据库,建立温度与能量的对应计算关系。

(6)根据热平衡算式(1)计算得到输入燃烧设备的总能量。

(7)根据第6 步的总能量和第5 步的温度能量关系,利用Excel 的变量求解功能,反向计算得到燃烧后烟气温度。

图1 燃烧计算流程

3 Excel 计算表格的具体实施

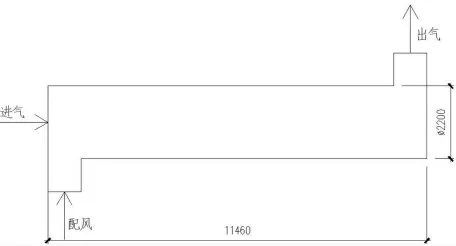

下文举例说明如何建立一个可重复利用的气体燃烧计算表格,条件如下:进气总体积流量2235.38Nm3/h,进气温度1119℃,各组分体积百分比H2(13.82%),CO(17.86%),CO2(5.54%),H2O(9%),N2(53.42%),HCl(0.27%),SO2(0.09%),配风量4160Nm3/h,配风温度25℃,计算燃烧后的烟气温度。

设备布置方案如图2 所示。

图2 燃烧设备物料进出

3.1 建立无机物温度-焓值数据库及调用公式

在Excel 文件中建立一个名为“GAST”的数据表[1],建立相应气体的温度-焓值对应参数表。

在Excel 文件打开状态下,按Alt+F11 打开VBA编程界面,右击文件名,在弹出菜单中如图选择“插入”→“模块”。

随后双击打开新建的“模块1”文件,在右侧输入界面输入以下程序作为自定义数据库调用函数。

Function CtoH(S As String,a As String,c As Double)

Dim n As Integer

For i=1 To Sheets.Count

If Sheets(i).Name=S Then

n=i

End If

Next

For j=2 To Sheets(n).UsedRange.Columns.Count

If Sheets(n).Cells(1,j)=a Then

If c CtoH="超限" Exit Function ElseIf c>Sheets(n).Cells(Sheets(n).UsedRange.Rows.Count,1)Then CtoH="超限" Exit Function End If For i=3 To Sheets(n).UsedRange.Rows.Count If(Sheets(n).Cells(i,1)>c Or Sheets(n).Cells(i,1)=c)AndSheets(n).Cells(i-1,j)< >""And Sheets(n).Cells(i,j)< >""Then CtoH=Sheets(n).Cells(i-1,j)+(Sheets(n).Cells(i,j)-Sheets(n).Cells(i-1,j))*(c-Sheets(n).Cells(i-1,1))/(Sheets(n).Cells(i,1)-Sheets(n).Cells(i-1,1)) Exit Function End If Next End If Next End Function 关闭VBA 编程界面,回到Excel 界面,建立一个名为“燃烧计算”的空白表格,在表格中输入“=ctoh”能够自动弹出下面公式提示,则说明自定义公式设定成功。可以根据温度查询对应气体的焓值。 建立燃烧计算基础表格,并填充计算公式,如图3所示。 图3 燃烧计算基础 采用Excel 表格计算气体燃烧温度,可以迅速对多种不同的燃烧工况进行计算对比,并快速得到结果。不需要长时间的软件模拟,便于设计人员快速确定燃烧工艺方案,开展后续工作。 以上只是一个气体燃烧案例,实际使用过程中,可以有以下3 个拓展方向。 (1)根据工艺需要,自定义表格,添加其他气体物性参数,计算特殊的气体燃烧工艺温度。 (2)利用单变量求解功能,预设出气氧含量(干基),反算需要的配风量。 (3)调整配风中的含氧量,计算富氧燃烧对燃烧温度的影响。 通过设计合理的算法,结合VBA 二次开发功能在Excel 中自定义公式,可以满足工程设计的大部分计算要求,大大减少了设计工作量。本文为气体燃烧计算,提供了一种有效的方法。同时也为工业设计中的Excel开发使用,提供了一种新的思路。3.2 建立燃烧计算表格并计算燃烧温度

4 Excel 燃烧计算在项目设计中的运用及拓展

5 结语