中速磁浮CAN网诊断与调试平台设计

2022-05-25周钰琳王诗航高锋周罗邱冰

周钰琳,王诗航,高锋周,罗邱冰

(中车株洲电力机车有限公司,湖南 株洲 421000)

1 磁浮列车调试中的问题

磁浮列车具有快速、低耗、环保、安全等优点,为保证其安全可靠性,在车辆下线前需要经过充分的调试工作。目前在磁浮列车调试工作开展过程中主要存在以下问题。

1)磁浮列车底架设备状态监测难度大。磁浮列车底架设备包括悬浮控制器、导向控制器、涡流控制器、辅助电源设备等,均为列车运行过程中的重要关键部件设备。底架设备状态正常与否直接影响磁浮列车的正常运行,在列车运行和调试检修过程中,磁浮列车的底架设备状态监控十分重要。

常规的城轨列车部件监测方式是在被监测设备附近安装监测探头,对被监测设备状态进行实时采集和监控,如轨旁监测[1]、走行部监测[2]等。然而,由于磁浮列车底架空间有限、设备数量繁多、设备布置紧凑、结构十分复杂,导致常规的城轨列车部件监测方式无法适用于磁浮列车。

2)磁浮列车调试智能化程度低。磁浮列车在车辆下线前,需要经过充分的调试工作,保障列车的正常运行。目前在调试工作开展过程中,列车设备状态诊断和调试基本依靠目视检查与人工操作,智能化程度低,效率低下。其中,列车的硬线IO节点状态检查是调试阶段的一个重要环节,该项确认正常后,才能进入下一道工序。目前的调试方法是技术人员操作软件设置IO信号的闭合和断开,调试人员在车辆上配合进行IO状态确认,通过对比预期状态和实际状态来判断线路是否正常。一台4编组的列车,500个IO信号在状态正常的情况下,全部检查完成平均需要15个工时;如果由于接触不良、虚接等情况,或由于员工交叉作业出现误操作等造成线路发生故障的现象,调试则需要更长的时间。

2 解决方案

针对上述问题,本文设计了一种磁浮列车诊断与调试平台,接入现有网络系统中,实现对底架设备状态监控和调试辅助功能,对于磁浮列车生产和售后维护具有重大意义。

1)利用现有设备对底架设备进行实时监控。针对磁浮列车底架空间不足以及结构复杂,导致底架设备监测困难的问题,考虑在不增加设备的前提下,利用底架设备已有的网络配置,将底架设备状态通过CAN网通信,传输至诊断显示平台进行实时显示。

2)智慧调试替代机械性检查,提高调试效率。针对磁浮列车调试以机械性检查为主,导致效率低下、错误率高的问题,考虑采用调试辅助软件辅助调试的方式,通过调试辅助软件强制车载继电器动作和接触器加电断电,替代人工操作,提高调试效率和准确性。

本文所设计的列车诊断与调试平台,包括CAN网诊断显示模块和调试辅助单元。CAN网诊断显示模块用于实时监测列车底架设备状态信息,调试辅助单元用于模拟信号断开闭合强制操作,控制车载继电器动作和接触器加电断电,由车载RIOM设备采集硬线信号,实时传输至诊断显示模块进行对比诊断,智能化辅助调试工作开展。

3 平台整体设计

磁浮列车网络控制及诊断系统采用基于以太网的新一代网络控制系统TCSN[3],TCSN的控制诊断网、维护网统一采用以太网总线相连,底架设备通过CAN总线进行连接,CAN网与以太网之间通过IOM机箱进行中转通信。

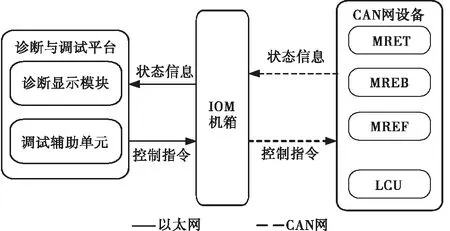

基于以上网络环境,将本文设计的诊断与调试平台接入以太网中,通过IOM机箱进行数据转换,实现与CAN网设备进行数据传输,实时监测底架设备状态,并提供调试功能。本平台包括诊断显示模块与调试辅助单元,整体设计如图1所示。

图1 磁浮列车CAN网诊断与调试平台整体设计

如图1所示,底架设备通过CAN网实时发送设备状态信息至IOM机箱,由IOM机箱进行“CAN-以太网”数据转换,发送至诊断显示模块进行显示;调试人员操作调试辅助单元发送控制指令至IOM机箱,由IOM机箱转发至CAN网总线中,实现对LCU的控制功能,进而实现对硬线的控制。

4 调试辅助单元设计

调试辅助单元主要针对列车硬线信号的状态进行模拟调试,通过读取IO信号配置表,生成调试模拟界面。调试辅助界面通过软按钮的方式,强制网络输出节点闭合或者断开,对比列车该节点预期状态和实际状态,判断硬线状态是否正常;另一方面,车辆的IO节点中,许多信号之间存在逻辑关系,其中一个信号故障会影响多个故障,或者一个信号故障是由于多个故障引起的。基于以上事实,考虑在调试辅助平台增加逻辑关系显示界面,辅助调试人员进行故障分析,快速定位,提高调试效率。

4.1 逻辑关系显示

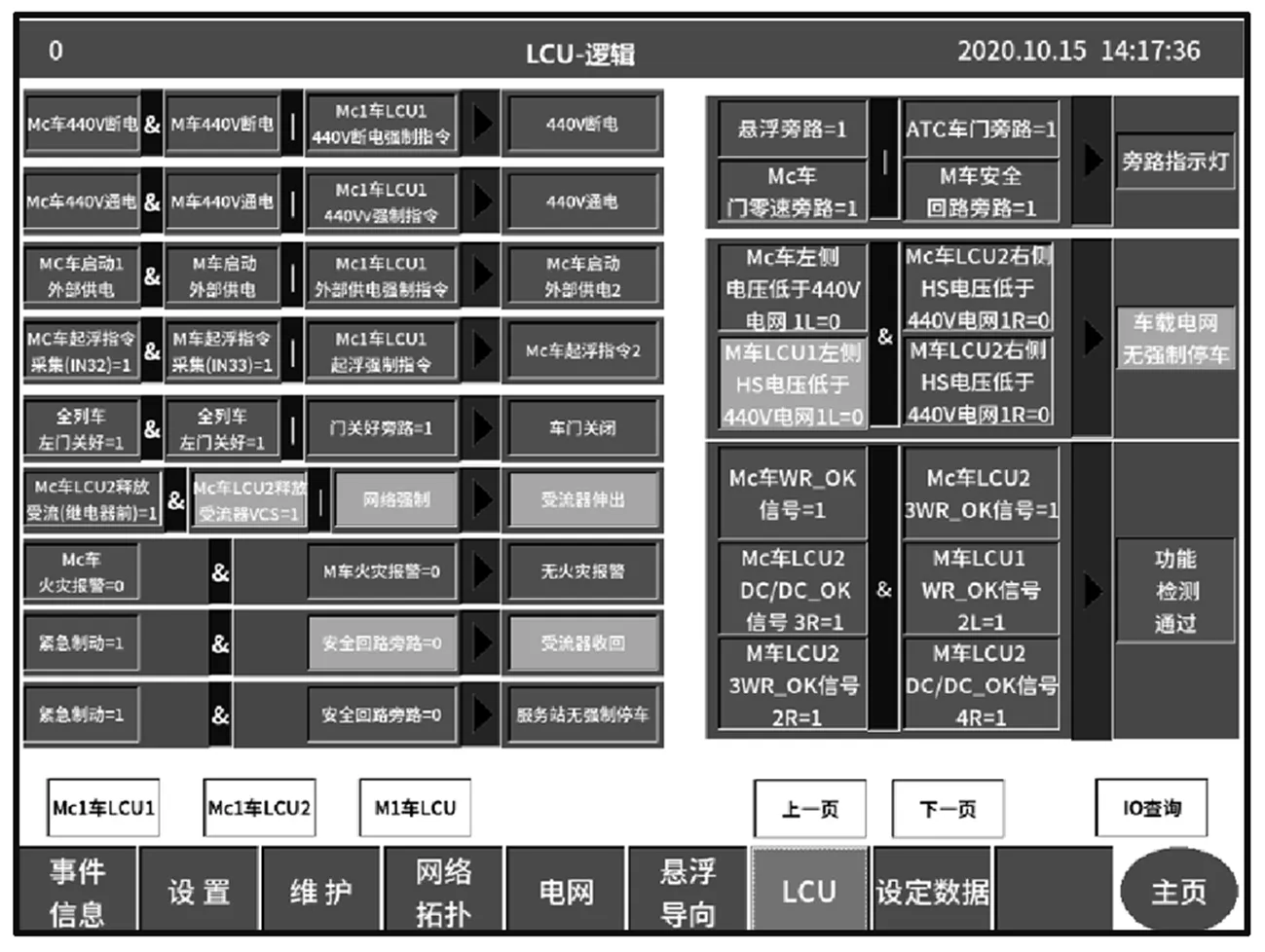

逻辑关系界面显示IO信号的逻辑关系,在设备故障时,为调试检修人员提供关键的排查故障思路,减少因先验信息缺失而导致的盲排操作。通过读取信号配置表,生成逻辑关系界面如图2所示:IO逻辑关系界面通过对输入信号和输出信号采用与或非的关系进行显示,辅助检修调试人员快速了解列车信号状态和逻辑关系,在故障发生时快读定位故障,及时解决问题。

图2 调试辅助单元IO逻辑关系界面图

4.2 模拟调试

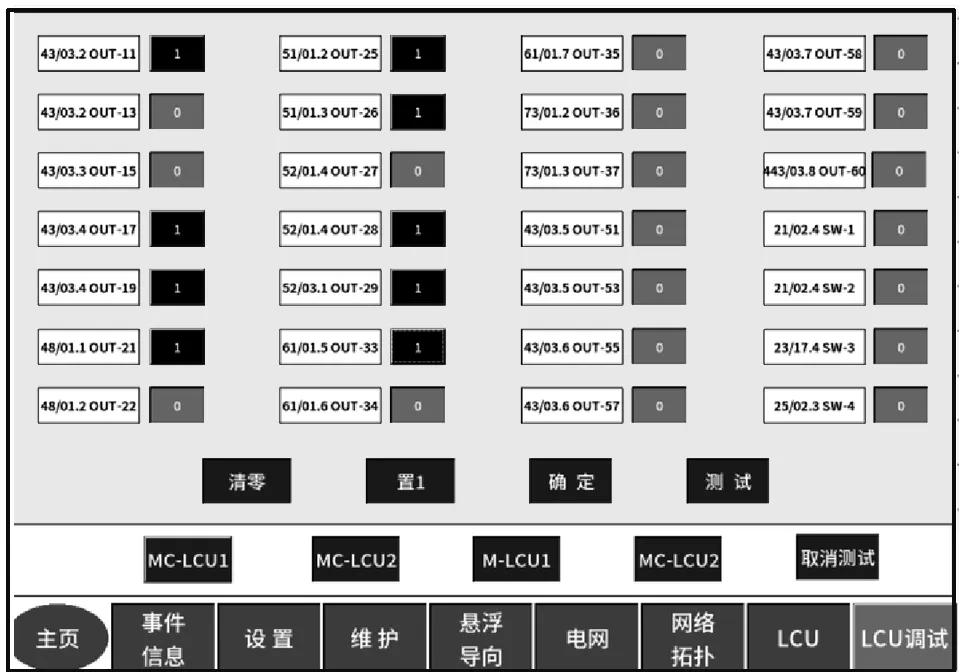

调试辅助单元通过读取信号配置表的方式,生成调试操作界面(见图3),界面可模拟LCU输出控制指令,实现车载继电器动作和接触器加电断电,通过车载RIOM设备采集相应的硬线信号,并将采集信号实时传输至诊断显示模块进行实时监测。

如图3所示,每个信号右侧配备一个软按键,调试过程中,操作人员通过点击软按键,设置该信号闭合或断开(0代表断开,1代表闭合),点击“测试”按钮,即可发送本界面设置好的指令。调试人员对比诊断显示模块显示的硬线信号状态和预期状态,即可判断该条信号状态是否正常。

图3 自动生成模拟调试界面图

5 CAN网诊断显示模块设计

CAN即控制器局域网络,是一种全数字化、多主和双向的现场总线。CAN总线在数据通信的可靠性、数据通信实时性以及数据通信的灵活性方面具备强大的优势,其与以太网的组合构成车载网络系统,具备高实时性和高可靠性[4]。

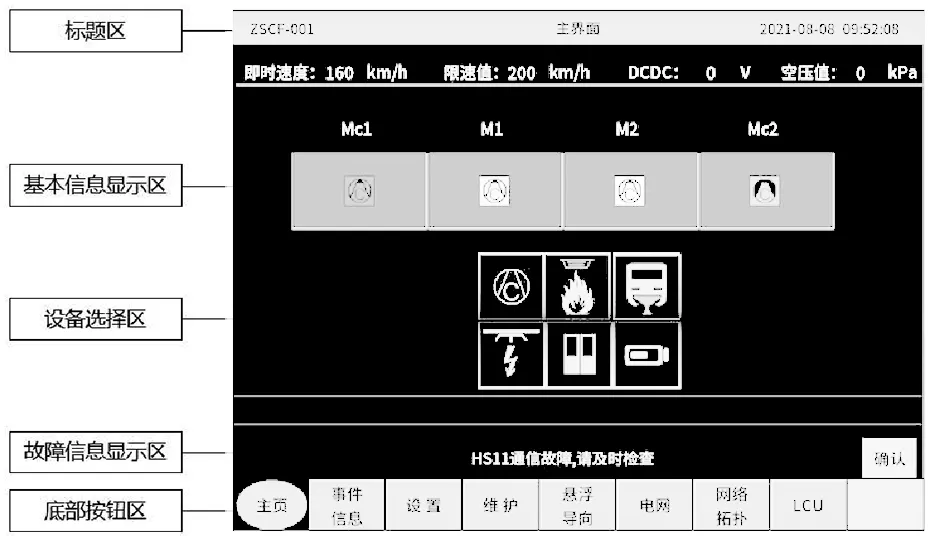

基于以上网络环境,CAN网底架设备状态数据经过CAN网传输至IOM机箱,IOM机箱进行CAN网数据至以太网数据的转换,发送至诊断显示模块进行实时显示,诊断显示模块界面布局如图4所示。

图4 诊断显示模块基本布局

图4中,标题区显示本车车号、当前界面名称和时间信息。基本信息区显示各子系统设备状态,可通过点击设备选择区按钮进行切换,显示不同设备的状态信息。故障信息显示区显示实时故障信息,司机点击确认按钮后进入下一条故障。底部按钮区可以选择不同界面显示,包括事件信息、悬浮导向、电网和IO逻辑关系等。

6 应用效果

本平台应用在200 km/h中速磁浮项目中,实现了由平台辅助调试代替人工操作的方式,进行LCU网络节点检测的智能化调试。

应用本平台之前,一列4编组的列车,在有500个IO节点的情况下,平均需要2个工人,花费18个工时完成整列车IO节点检测。应用本平台后,同样在一列4编组的列车,有500个IO节点的情况下,只需要1个工人,平均花费4个工时完成整列车IO节点检测,大大提高了调试检修效率。

除此之外,该平台的底架设备状态监测功能对于底架设备的调试检修效率也不同程度的提升。

7 结语

本文设计了CAN网诊断与调试平台,包括CAN网诊断显示模块和调试辅助单元2个部分。

调试辅助单元通过读取信号配置表的方式,生成可视化界面,可对IO信号进行逻辑关系显示,并模拟LCU输出指令强制节点闭合或者断开,辅助开展调试工作,解决了磁浮列车调试人工操作为主导致的效率低下、错误率高的问题。

CAN网诊断显示模块主要对磁浮列车的底架关键设备进行实时监视,如悬浮控制器状态、导向控制器状态、涡流控制器状态、电网电压电流以及LCU的IO状态等,辅助司乘人员进行列车状态观测诊断,解决了由于磁浮列车底架空间有限、设备繁多、结构复杂导致的底架设备监测困难的问题。

综上所述,该平台以可视化的界面,在不增加底架设备的基础上,完成了对底架设备的实时监控,以信息化手段替代人工操作开展调试工作,具备可移植、便于扩展的优势,可应用在出厂调试检修和售后维护中,应用范围广、适应性强,简化了调试流程,提高了调试效率,使得调试过程从人工走向了数字化、智能化。