基于约束理论的机器人喷涂生产线工艺优化

2022-05-25王海平

王海平

(1.浙江大学工程师学院,浙江 杭州 310015;2.亚欧汽车制造(台州)有限公司,浙江 台州 318057)

随着中国制造2025战略不断推进,制造业正加速向智能化方向转型。在当今自动化设备密集型的制造业,随着企业竞争的不断加剧,企业需要在保证生产质量的基础上,通过技术和方法上的创新来提升生产效率,降低生产成本。现以P公司涂装车间机器人喷涂生产线工艺优化为案例,找出影响机器人喷涂效率的问题,挖掘自动化生产线设备的潜力,减少生产制造损失,提高自动化生产线设备的利用率,总结归纳出一套提升自动化生产线的改善方法。

1 约束理论基础

约束理论(Theory of Constraints,简称TOC)是企业识别并消除在实现目标过程中存在的制约因素(即约束)的管理理念和原则,最早于20世纪80年代由以色列物理学家及企业管理大师Goldratt博士提出[1]。TOC理论的主要功能就是如何消除生产线各工序存在的瓶颈因素,通过对生产线各瓶颈工序进行持续改善来提高整条生产线的生产效率。TOC理论的主要实施步骤如图1所示。

图1 TOC理论的改善步骤Figure 1 Improvement steps of the theory of constraints

2 机器人喷涂生产线的工艺流程

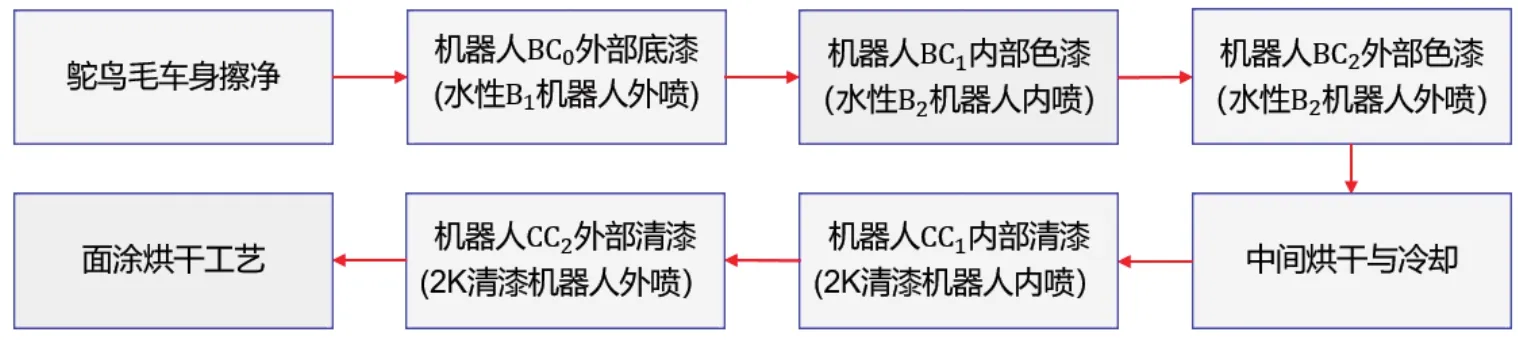

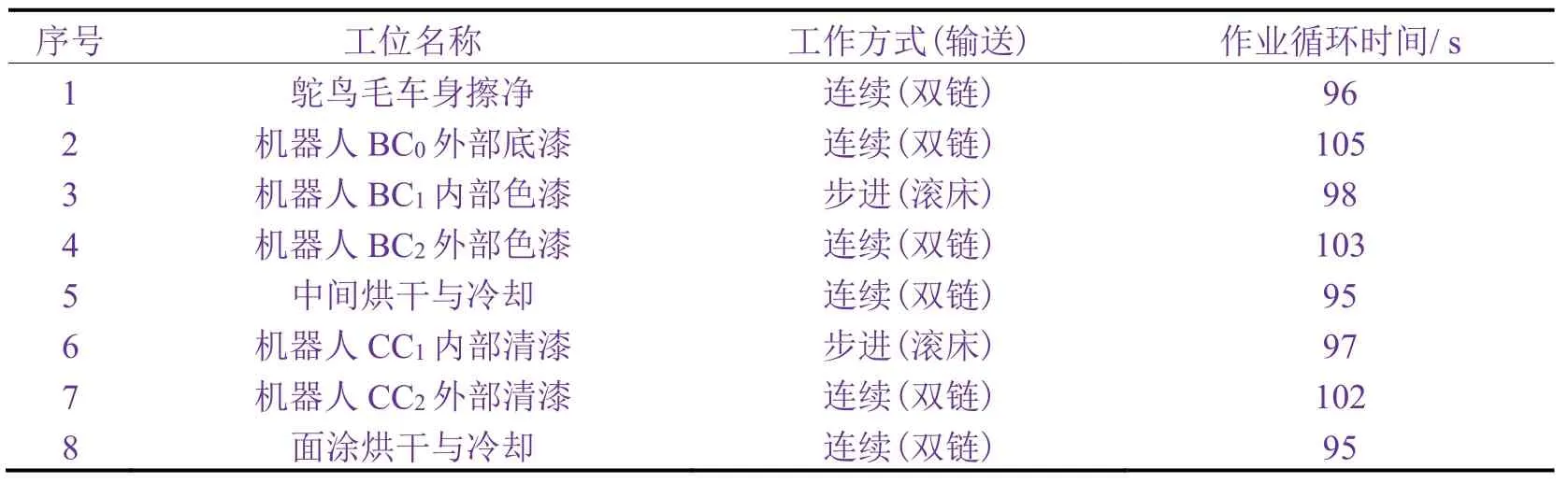

机器人喷涂生产线是汽车整车涂装车间中比较关键的一个环节,整个流程就是完成对车身内外板油漆的喷涂。目前P公司涂装车间采用最新的水性免中涂(简称B1B2)工艺,取消了车身中涂层的喷涂,代之以具有中涂层功能的色漆,使整个喷涂工艺更加环保和节能。机器人喷涂生产线是一条自动化程度为100%的流水线,共计8个工作站,每个工作站的设备都是按照既定的程序自动进行作业并完成生产任务。具体工艺流程如图2所示。每个工作站的设备数量及工艺任务详见表1。

图2 机器人喷涂生产线的工艺流程Figure 2 Process flowchart of robotic spraying line

表1 各工位的设备数量及工艺任务Table 1 Equipment quantity and process task of each station

3 机器人喷涂工艺的优化

机器人喷涂工艺的优化需要以整条机器人喷涂生产线的产能为基础,即需要均衡整条生产线各工序设备的生产效率。机器人喷涂工艺的优化基于TOC理论方法对影响机器人喷涂生产线的瓶颈问题进行识别,最大限度地提高瓶颈工序的利用率,通过对瓶颈问题的解决来提升机器人喷涂生产线效率,然后重返第一步重新对机器人喷涂生产线的瓶颈问题进行识别,再进行优化改善。通过不断识别问题,改善问题,并进行持续改善,最终达到提升整条生产线效率的目的。

3.1 优化模型及流程

对机器人喷涂作业时间优化需要保证车身喷涂膜厚、外观色差和橘皮等质量不能变化,因此在优化过程中尽量不调整机器人喷涂轨迹和参数。如果一定要对其进行调整,必须依据机器人喷涂数学模型[2],如式(1)所示。

式中Q为喷涂的涂料流量(单位:mL/min),δ为干膜厚度(单位:μm),η为机器人喷涂的上漆率(单位:%),wNV为涂料施工固体分(单位:%),b为机器人喷幅的宽度(单位:mm),ν为机器人喷涂移动速率(单位:mm/s)。

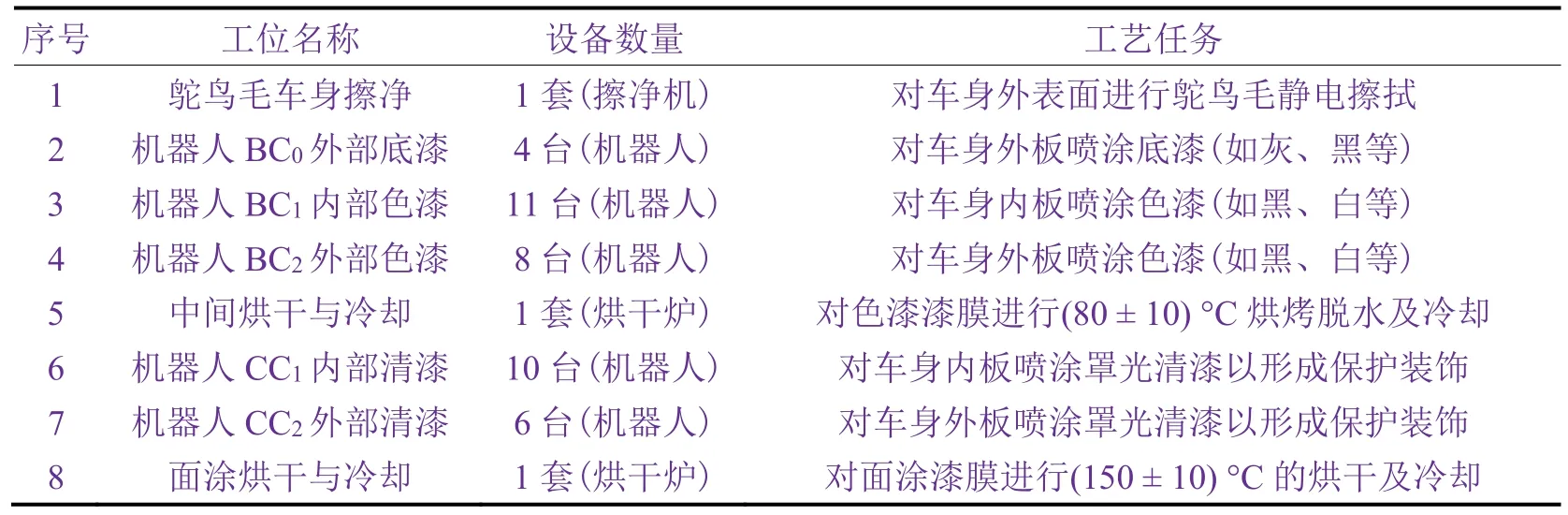

优化过程主要依据ECRSI改善原则,即取消(Eliminate)、合并(Combine)、重排(Rearrange)、简化(Simplify)和增加(Increase)。对机器人喷涂作业时间或动作进行优化时,要重复执行“ECRSI”改善,通过不断优化、实践、分析和再优化来达到更高的效率[3]。对机器人喷涂轨迹和参数优化的流程如图3所示。

图3 机器人喷涂优化流程Figure 3 Optimization process of robotic spraying

3.2 瓶颈问题的识别

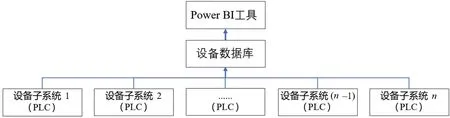

机器人喷涂生产线的设备与设备之间联锁信号较多,设备结构复杂,依靠人员进行统计无法做到精确。为了消除人员统计误差,更准确地统计每个自动化设备的作业时间,利用大数据统计原理[4],统一在设备的PLC(可编程逻辑控制器)程序中设定计时功能,然后将设备程序记录的设备作业时间数据统一存入设备数据库里,使用Power BI工具与数据库进行联网,随时抓取设备作业时间数据,对机器人自动化生产线的设备作业时间进行实时统计和分析,从设备作业开始到结束,记录整个作业过程中的详细数据。Power BI工具与设备控制层数据库相连,控制层可以直接访问设备层的数据,具体收集数据的方式如图4所示。

图4 Power BI工具采集数据的方式Figure 4 Data collection mode of the tool Power BI

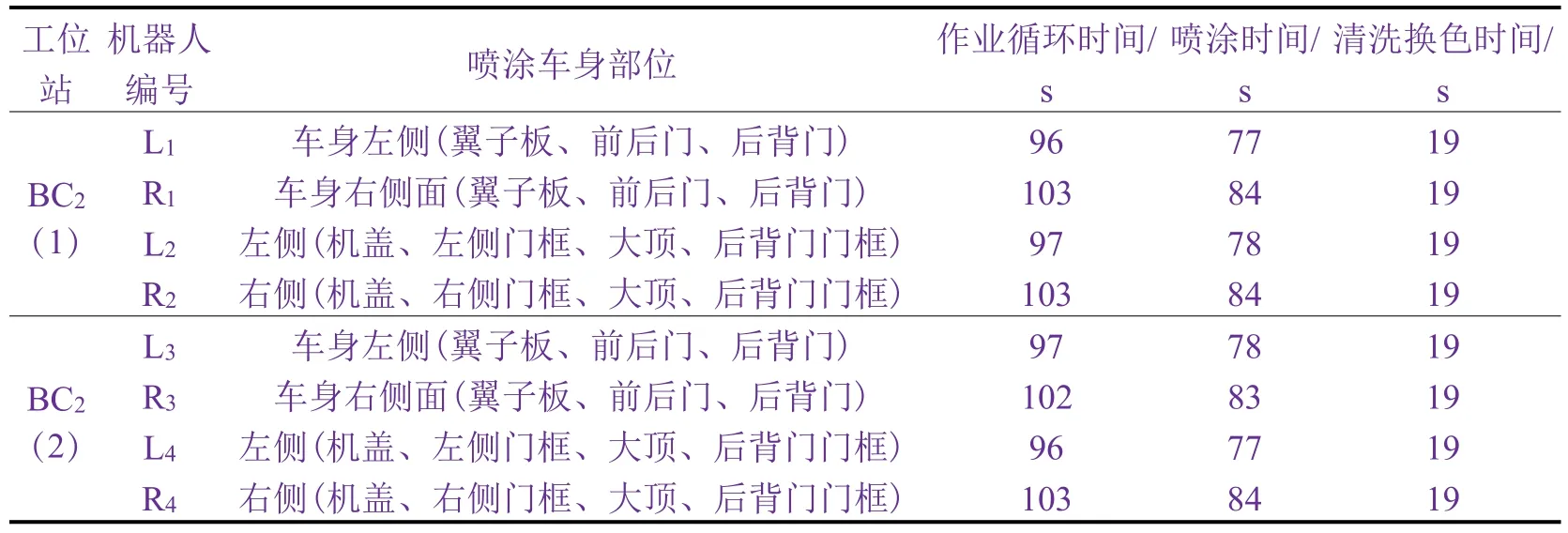

通过抓取设备系统相关机器人的运行数据对工艺问题进行分析,设备程序中都会记录每台机器人的作业时间和作业顺序。机器人喷涂时连续完成两个产品之间的时间间隔,即生产一个产品所需要的平均时间,被称为机器人作业循环时间(Cycle time,简称CT)[5],它等于喷涂时间加上清洗换色时间。喷涂时间是从机器人开始喷涂到完成喷涂作业所需的时间,包括有效喷涂时间和机器人喷涂过程中的等待时间;清洗换色时间是当需要喷涂不同颜色车身时,从喷涂完成上一台车身后,机器人自动开始对雾化器系统进行清洗并更换上下一台车所需要喷涂的油漆所需要的时间。机器人喷涂生产线上各工作站设备的作业时间见表2。

表2 机器人喷涂生产线产能数据统计Table 2 Productivity data of robotic spraying line

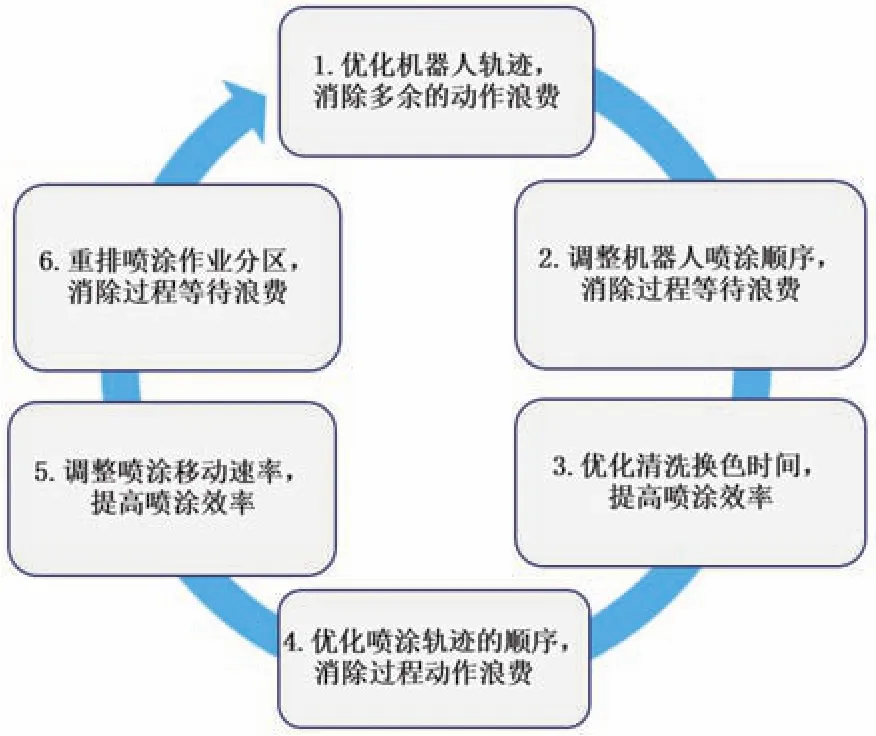

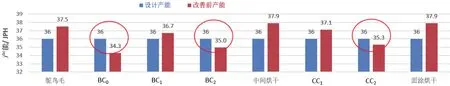

对数据进行筛选和分类,以每个工作站实际输出的产能作为统一计量标准,对8个工作站的产能进行统计分析,结果如图5所示。可见制约机器人喷涂生产线产能提升的工作站为BC0外部底漆、BC2外部色漆和CC1外部清漆。按照TOC理论解决问题的步骤,优先解决最大的制约因素,即机器人BC0外部底漆工作站的问题,然后重新对生产线制约问题进行识别,并进行持续改善,直到影响生产线的制约因素全部解决。解决问题的顺序如图6所示。

图5 机器人喷涂生产线产能统计Figure 5 Productivity statistics of robotic spraying line

图6 机器人喷涂工艺优化流程Figure 6 Optimization flowchart of robotic spraying process

3.3 瓶颈问题的改善分析及解决措施

3.3.1 BC0外部底漆机器人瓶颈问题的改善分析及解决措施

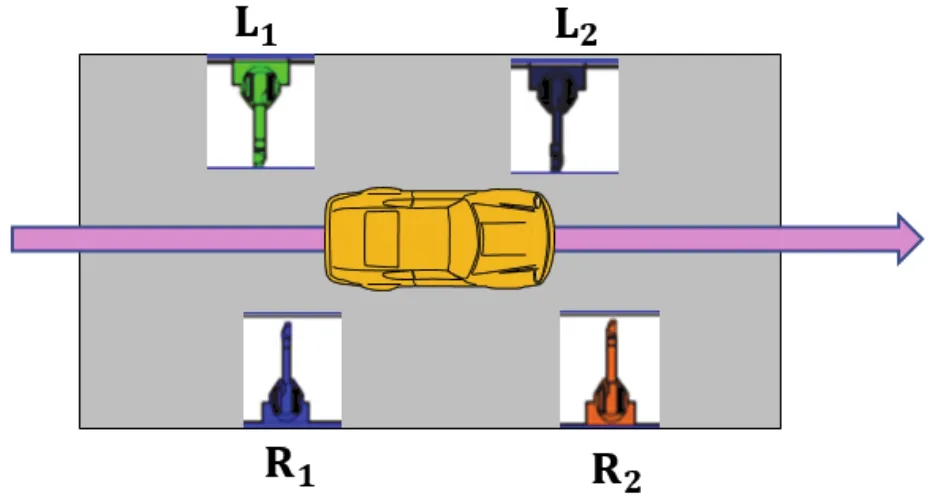

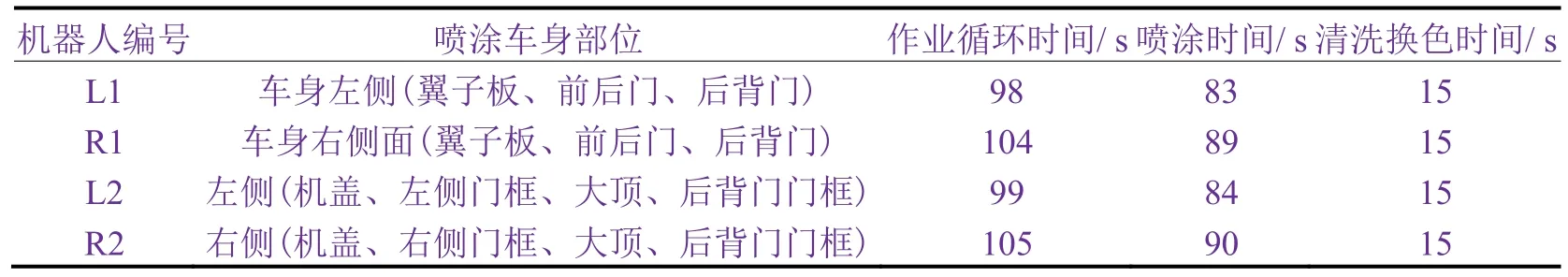

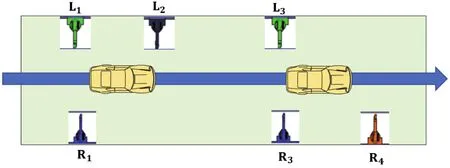

BC0外部底漆工作站共计4台喷涂机器人,顺序为L1→R1→L2→R2,设备分布如图7所示。

图7 BC0外部底漆工作站的机器人分布Figure 7 Distribution of robots in BC0 exterior primer spraying workstation

从该工作站内机器人的作业时间统计(见表3)可以发现,R1和R2机器人作业循环时间已超出生产节拍时间,是该工作站的瓶颈设备。

表3 BC0外部底漆工作站机器人作业时间统计Table 3 Operation time of robots in BC0 exterior primer spraying workstation

3.3.1.1 改善分析

(1) 为了防止机器人喷涂时发生碰撞,在控制程序中通过设定干涉区来防止两台机器人进入同一个喷涂区域。R1机器人喷涂车身后背门时由于干涉区存在,导致有4 s的等待时间,R2机器人喷涂车身大顶、机盖时有5 s的等待时间。

(2) R1和R2机器人喷涂过程存在一些多余的动作浪费,如喷涂转弯时、姿势调整时、清洗换色时等。

3.3.1.2 解决措施

(1) 调整机器人BC0外部底漆工作站机器人的喷涂分区,将L1机器人喷涂作业内容与L2机器人进行互换,通过调整机器人喷涂分区,消除了机器人相互之间干涉所产生的等待。

(2) 在机器人仿形程序中对 R1和 R2机器人喷涂转弯和姿势调整时多余的动作轨迹进行优化调整,直接删除非必要的动作。针对机器人清洗换色,非必要的动作直接删除,必要的动作进行速度提升。

3.3.2 BC2外部色漆机器人瓶颈问题的改善分析及解决措施

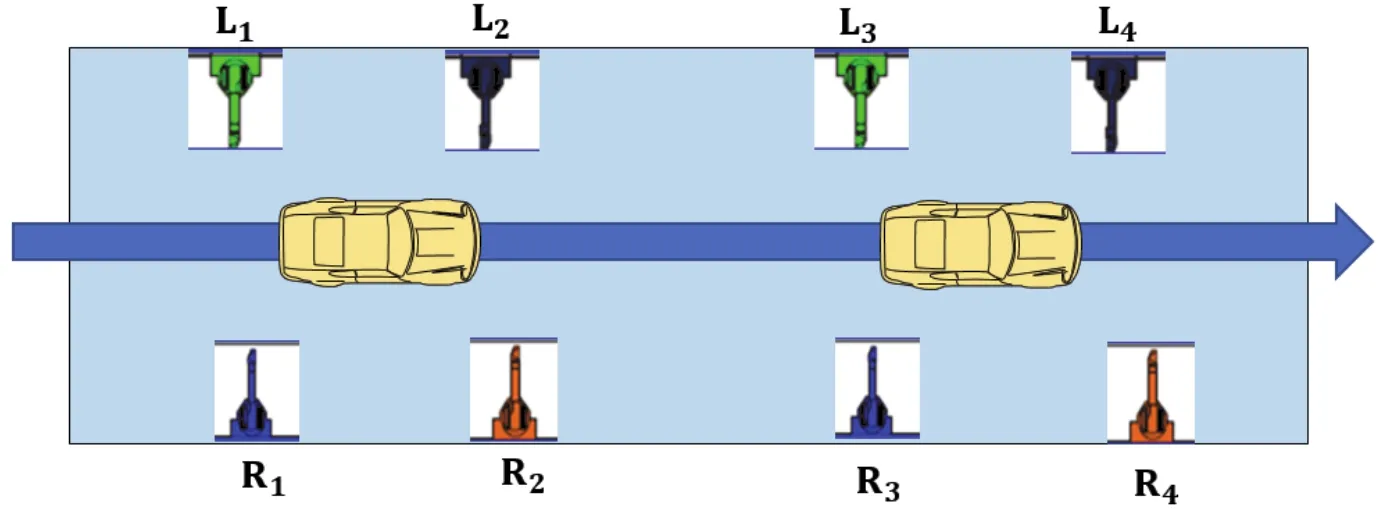

BC2外部色漆工作站有 8台喷涂机器人,车身共计喷涂两遍,第一遍的作业顺序为 L1→R1→L2→R2,第二遍的作业顺序为L3→R3→L4→R4,设备分布如图8所示。

图8 BC2外部色漆工作站的机器人分布Figure 8 Distribution of robots in BC2 exterior paint spraying workstation

通过表4可以发现,R1、R2、R3和R4机器人的作业循环时间大于生产节拍时间,已成为该工作站的瓶颈设备,需要进行优化改善。

表4 BC2外部色漆工作站机器人作业时间统计Table 4 Operation time of robots in BC2 exterior primer spraying workstation

3.3.2.1 改善分析

(1) 原因与3.3.1.1节中(1)相同, 由于喷涂干涉区影响,R1和R3机器人喷涂车身后背门时有3 s的等待时间,R2和R4机器人喷涂车身大顶、机盖时有4 s的等待时间。

(2) 为了防止两侧的机器人喷涂不同颜色时会产生污染,在交互区域通过设定不同的移动速率来调整左右两侧机器人的喷涂距离,右侧机器人(R1、R2、R3和 R4)的移动速率比左侧机器人(L1、L2、L3和 L4)低50 cm/min,因此右侧机器人的作业时间比左侧机器人长。

(3) BC2外部色漆机器人喷涂不同颜色涂料存在清洗不干净的现象,因此通过延长清洗时间来提高机器人的清洗效果,然而19 s清洗换色时间显得较长。

3.3.2.2 解决措施

(1) 解决措施与3.3.1.2节中(1)相同,调整BC2外部色漆工作站机器人的喷涂分区,L1与L2的作业内容进行互换,L3与L4的作业内容互换,以消除机器人的等待时间。

(2) 在上述(1)的改善措施基础上,通过调整左右两侧机器人喷涂轨迹的顺序,避免相邻机器人之间产生交互区,对右侧机器人的喷涂速率进行提升,保证两侧喷涂速率一致。

(3) 根据不同颜色涂料的黏度、固体分等参数,在现场对开关阀的顺序、开启时间、吹扫压力、流量等进行测试,通过调试来确定最优的清洗换色时间。

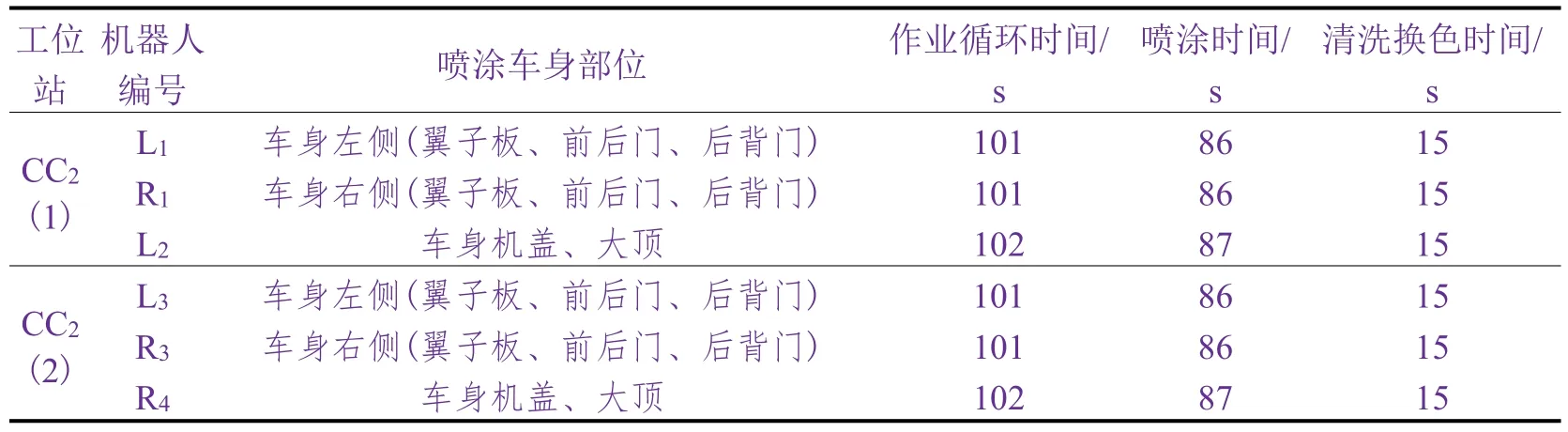

3.3.3 CC2外部清漆机器人瓶颈问题的改善分析及解决措施

CC2外部清漆工作站共计 6台机器人,工艺设计与色漆工艺相同,车身需要喷涂两遍,第一遍的作业顺序为L1→R1→L2,第二遍为L3→R3→R4,设备分布如图9所示。通过表5可以发现,CC2工作站内所有机器人的作业循环时间均大于生产节拍时间,已成为该工作站的瓶颈设备,需要进行优化改善。

表5 CC2外部清漆工作站机器人作业时间统计Table 5 Operation time of robots in CC2 exterior varnish spraying workstation

图9 CC2外部清漆工作站的机器人分布Figure 9 Distribution of robots in CC2 exterior varnish spraying workstation

3.3.3.1 改善分析

(1) 在仿真软件发现机器人的移动速率在450 ~ 650 cm/min之间不等,速率不均衡导致机器人喷涂效率和利用率较低。

(2) L1、R1、L3和R3机器人喷涂车身左右两边的门框部位时与L2和R4机器人之间存在喷涂重叠现象。

(3) L2和R4机器人在喷涂车身机盖和大顶时的顺序是由近到远,机器人喷涂完机盖向大顶移动的过程中存在动作浪费的现象。

3.3.3.2 解决措施

(1) 在保证喷涂质量的前提下,将机器人喷涂车身重要部位时的移动速率调整到500 ~ 600 cm/min,非重要部位的移动速率调整到650 ~ 750 cm/min。通过提高机器人的移动速率,节省了3 s的喷涂时间。

(2) 优化机器人在车身左右门框上喷涂时重叠部位的轨迹,将重叠部位的喷涂由两次改成一次。

(3) 将L2和R4机器人的喷涂顺序改成由远到近,以消除机器人喷涂过程中的动作浪费。

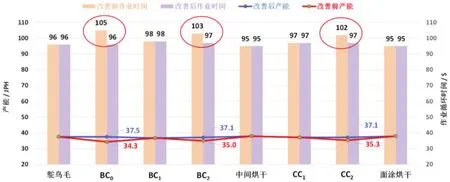

3.4 优化效果的验证

对机器人喷涂工艺进行优化后,BC0外部底漆、BC2外部色漆和 CC1外部清漆3个工作站的效率得到了提高,改善效果如图10所示。

图10 机器人喷涂工艺优化改善前后的效果对比Figure 10 Comparison of effect before and after robot spraying process optimization and improvement

4 结语

近年来,大数据、智能维修、物联网等新技术的发展推进着汽车制造业不断转型升级,改变了人们对设备管理和思维的方式。面对新形势下的机器人自动化设备,依靠传统的方法很难找出设备存在的问题。随着汽车制造业竞争的加剧,企业只能通过提升生产效率、降低制造成本来提升竞争优势。在当前新形势下,智能化设备在制造业中发挥的作用越来越重要。面对高自动化的设备管理,不但需要有快速的反应去接受科技创新,还需要能够结合实际需要,找到科学的方法去提升生产效率和设备管理水平。