石油设备用双组分水性环氧防腐底漆的制备

2022-05-25朱华平陈中华

朱华平,陈中华

(1.中国石油化工股份有限公司茂名分公司,广东 茂名 525000;2.华南理工大学材料科学与工程学院,广东 广州 510640)

海洋石油平台、导管架、海底管道等油田设施结构复杂,所处环境恶劣,维修难度大,涂装长效防腐涂层是其最常用的防腐措施[1]。常用的防腐涂层系统基本上由 3层组成:底漆、中间漆和面漆。添加防锈颜料的环氧树脂涂料具有良好的腐蚀抑制作用,且环氧树脂在金属基底上附着力良好,是石油设备防腐底漆比较理想的选择[2-4]。制备一种防腐性能优异的双组分水性环氧底漆是让涂层系统具备优异防腐性能的前提。本文首先探讨了双组分水性环氧底漆的树脂体系,然后对防锈颜料种类、颜填料体积浓度(PVC)和固化剂用量进行筛选,探究这些因素对双组分水性环氧底漆的防腐性能、化学耐性和物理机械性能的影响,优选出比较合适的制备条件。

1 实验

1.1 主要原料和仪器

环氧乳液Banco 2092和胺类固化剂Banco 920,联固化学;环氧乳液MT-HY01和胺类固化剂CA-883,巴德富实业有限公司;环氧乳液Epikote 3523,瀚森化学;润湿流平剂TEGO 4100,德国迪高;防锈颜料ZMP-1、ZPW-1、ZPL、W-808和ZPA-X,湖南瑞石科技;防锈颜料B560和A218,江苏合三弘纳米科技;硅灰石、云母粉、钛白粉及各种助剂,市售。

JJ1000Y电子天平,北京德世科技;BGD 740/1高速分散机、BGD 543/2漆膜厚度测量仪、BGD 503漆膜划格器、BGD 302漆膜冲击器、BGD 506/3小车铅笔硬度计,广州标格达精密仪器;TENSOR37傅里叶变换红外光谱仪,BRUKER公司;Q25型扫描电镜,FEI公司;CS350电化学工作站,武汉科斯特仪器有限公司。

1.2 双组分水性环氧防腐涂料及其涂层的制备

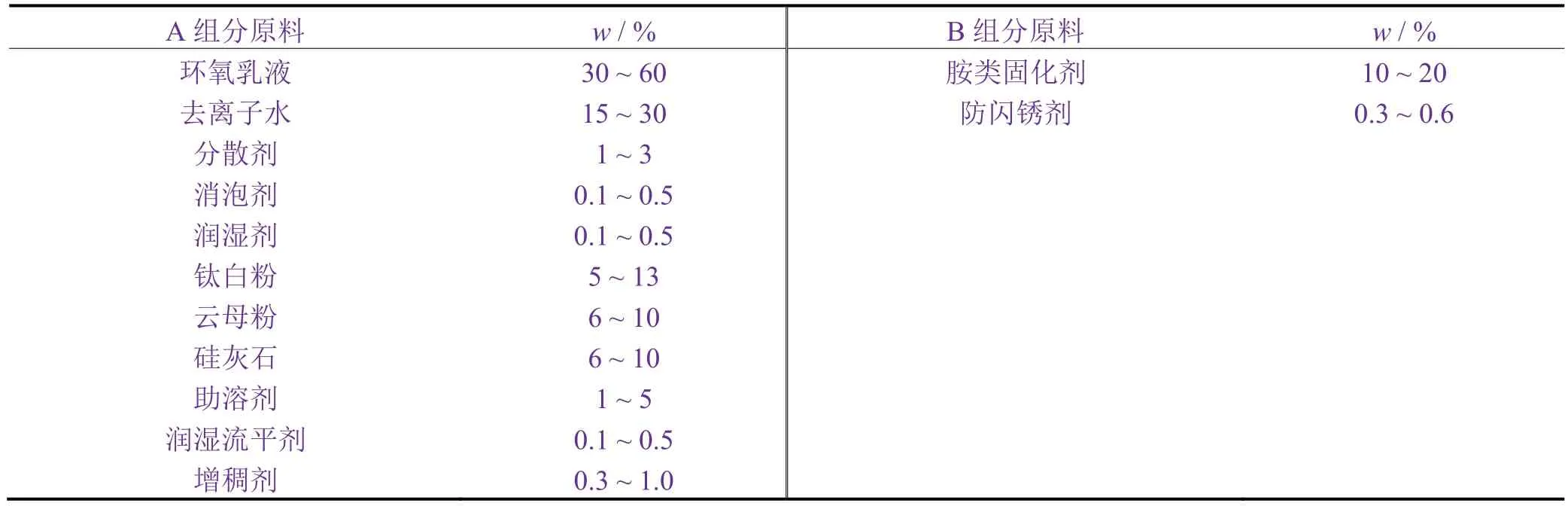

按照表1将去离子水、润湿剂、分散剂和一部分消泡剂依次加入搅拌机,将转速调至1 000 ~ 1 500 r/min,先分散5 min,再将转速调至800 ~ 1 000 r/min,依次加入防锈颜料、钛白粉、云母粉和硅灰石,搅拌15 min后通过砂磨机砂磨至30 µm的细度,再用200目纱网过滤得到浆料。在500 ~ 800 r/min的转速下将浆料加入环氧乳液中,再依次加入助溶剂、润湿流平剂和剩余的消泡剂,调整搅拌机的转速至700 r/min,搅拌均匀后加入增稠剂0620调节至合适黏度,得到双组分水性环氧防腐涂料的A组分。

表1 涂料的配方Table 1 Composition of the paint

将防闪锈剂和胺类固化剂混合后加入搅拌机,以400 r/min的转速搅拌15 min,得到B组分。

将 A、B组分以一定的比例混合均匀,喷涂至基材上,在常温常湿下自然干燥,得到双组分水性环氧防腐涂层。

1.3 性能测试

按GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》对涂层进行铅笔硬度测试,按GB/T9286–1998《色漆和清漆 漆膜的划格试验》进行涂层附着力测试,按 GB/T 1732–1993《漆膜耐冲击测定法》进行涂层耐冲击性能测试,按GB/T 1733–1933《漆膜耐水性测定法》中的甲法进行涂层耐水性测试,按GB/T 9274–1988《色漆和清漆 耐液体介质的测定》对涂层进行耐5% H2SO4和耐5% NaOH溶液测试,按GB/T 1771–2007《色漆和清漆 耐中性盐雾性能的测定》进行涂层耐中性盐雾测试。采用CS350电化学工作站测试涂层在3.5% NaCl溶液中的电化学阻抗谱(EIS),频率范围是100 000 ~ 0.01 Hz,起始电位是0.506 09 V,扰动信号幅值为20 mV。

2 结果与讨论

2.1 环氧树脂体系的优选

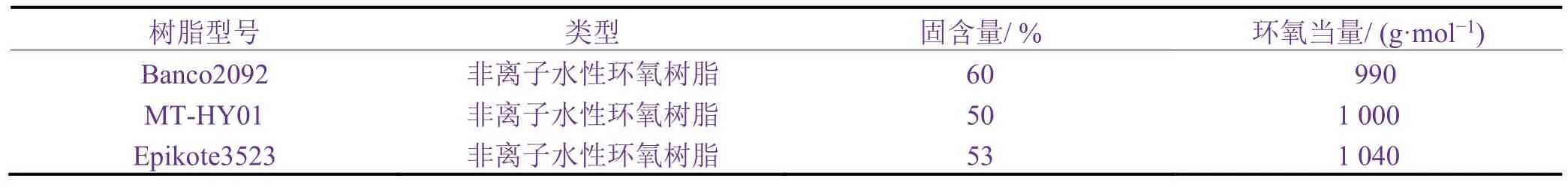

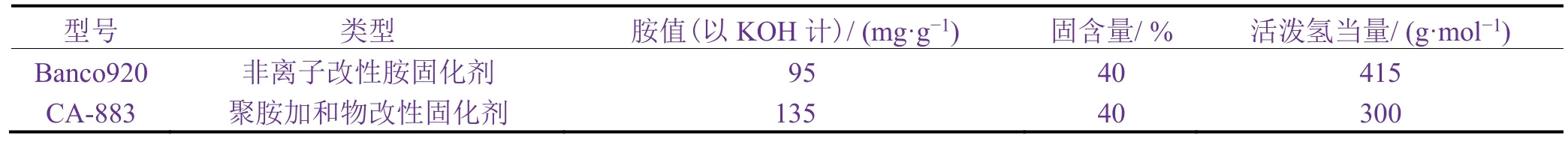

环氧树脂作为防腐底漆中的成膜物质,起着包覆颜填料,形成连续涂膜的作用。环氧树脂乳液在未固化前是低分子量化合物,其交联程度低,物理机械性能、耐化学品性及防腐性能较差。固化剂的胺基与环氧树脂分子链中的环氧基团反应后,形成三维网状交联结构,使涂膜拥有更加优异的耐水、耐酸性、耐碱性以及更高的硬度。环氧树脂体系对双组分水性环氧涂料的物理机械性能、化学耐性及防腐性能有着重要的影响[5]。本实验选择了3种环氧树脂乳液和2种胺类固化剂,其具体指标见表2和表3。

表2 环氧树脂乳液的主要指标Table 2 Major properties of epoxy emulsions

表3 胺类固化剂的主要指标Table 3 Major properties of amine curing agents

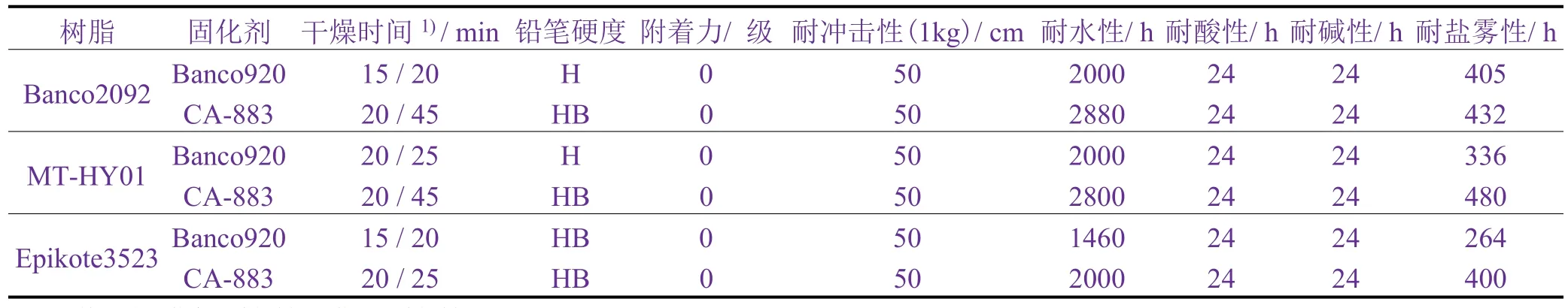

将3种环氧乳液和2种固化剂按照A组分与B组分中n(环氧基团)/n(活泼氢)为1.2的配比,配制成6组环氧树脂体系之后,对其制备的涂层进行性能测试,结果见表4。

表4 6组环氧树脂体系的性能测试结果Table 4 Property test results of six groups of epoxy systems

由表4可知,Banco2092 + Banco920、Banco2092 + CA-883、HY01 + CA-883、Epikote3523 + CA-883等4个体系所制备的环氧涂层耐水至少2 000 h,耐盐雾也达到400 h以上。其中Banco2092 + Banco920体系制备的环氧涂层干燥时间最短,硬度最高。因为环氧树脂乳液Banco2092的固含量高于HY01和Epikote3523环氧乳液,固化剂Banco920的活泼氢值高于CA-883固化剂,活性更高,所以Banco2092 + Banco920体系制备的涂层干燥速度最快。此外Banco2092的环氧当量最低,固化后涂层交联度高,能形成更致密的高硬度漆膜,可提高漆膜对介质的抗渗透能力。综合考虑,选择Banco2092 + Banco920环氧树脂体系。

2.2 防锈颜料种类的优选

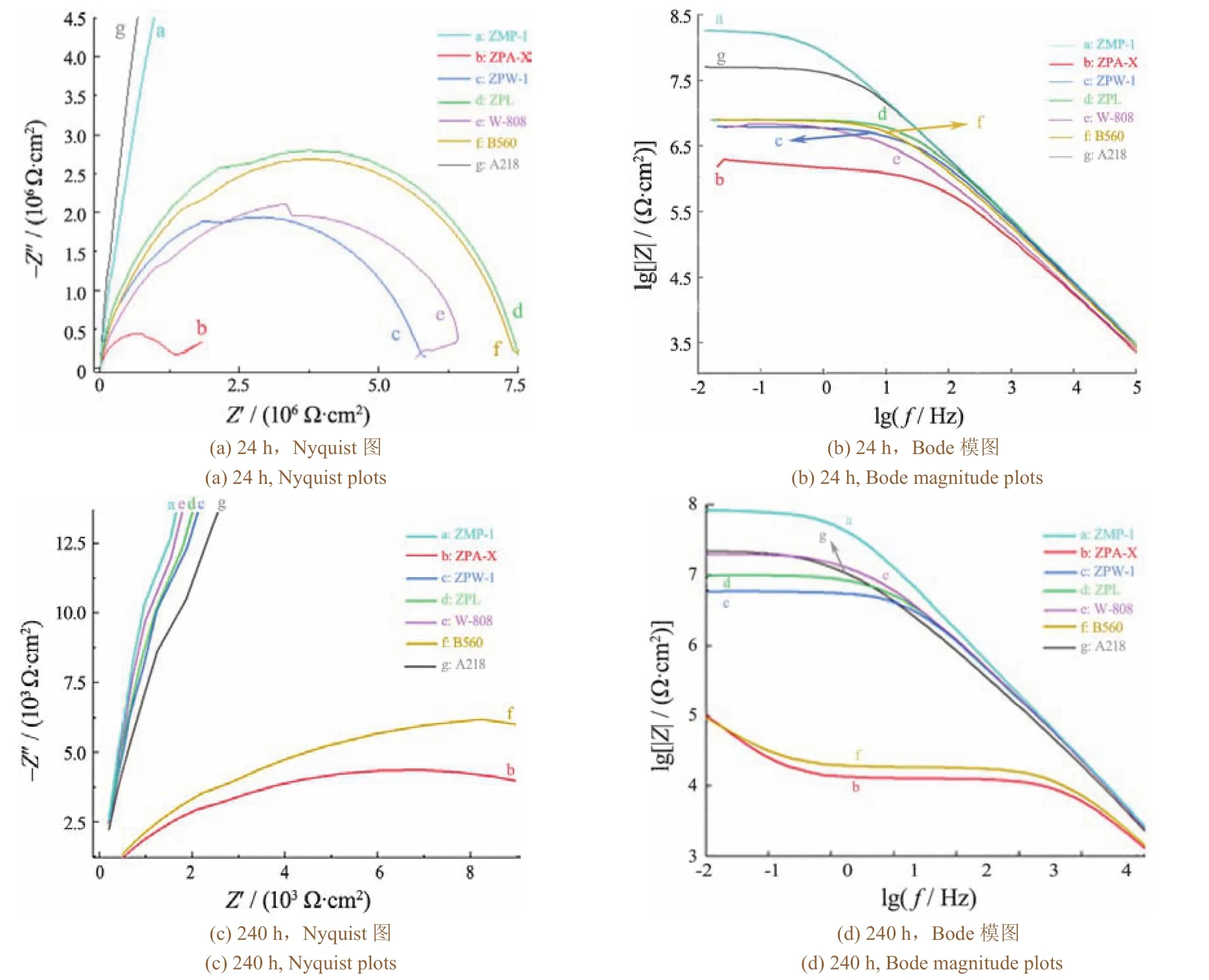

在双组分水性环氧防腐涂料中,防锈颜料对环氧底漆的防腐性能起着重要的作用,合适的防锈颜料能够有效提高漆膜对金属基材的保护作用。化学缓蚀型防锈颜料在涂膜中能与金属表面发生作用而形成钝化膜或者磷化膜,对金属基材提供保护[6]。选取了7种磷酸盐系防锈颜料,测试了相应涂层的性能。

由表5可知,用防锈颜料ZMP-1制备的环氧涂层的耐介质性能总体最优。由图1可知,ZMP-1制备的环氧涂层的容抗弧半径大于其他防锈颜料制备的环氧涂层,240 h盐水浸泡后的低频阻抗模值也接近108Ω·cm2,未出现太大下降,说明ZMP-1制备的涂层对电解液中离子的渗透抵抗作用最强。原因是ZMP-1防锈颜料的主要组分是磷钼酸铝锌和碱式磷酸锌钼,漆膜中的磷酸根离子可以吸附于基材表面形成致密钝化膜,钼酸根离子能够在金属基材表面形成一层具有吸附性的氧化膜,对基材进行修复,两者都有较强的防腐作用。此外,钼酸根离子会与盐雾中的Cl−在金属基材表面形成竞争吸附,减轻了Cl−对基材的腐蚀。还有,少量的钼酸盐防锈颜料能与磷酸盐防锈颜料形成协同作用,提高防腐性能[7]。

图1 采用不同防锈颜料制备的环氧涂层在3.5% NaCl溶液中分别24 h和240 h后的电化学阻抗谱Figure 1 Electrochemical impedance spectra of epoxy coatings prepared with different antirust pigments after immersion in 3.5% NaCl solution for 24 h and 240 h, respectively

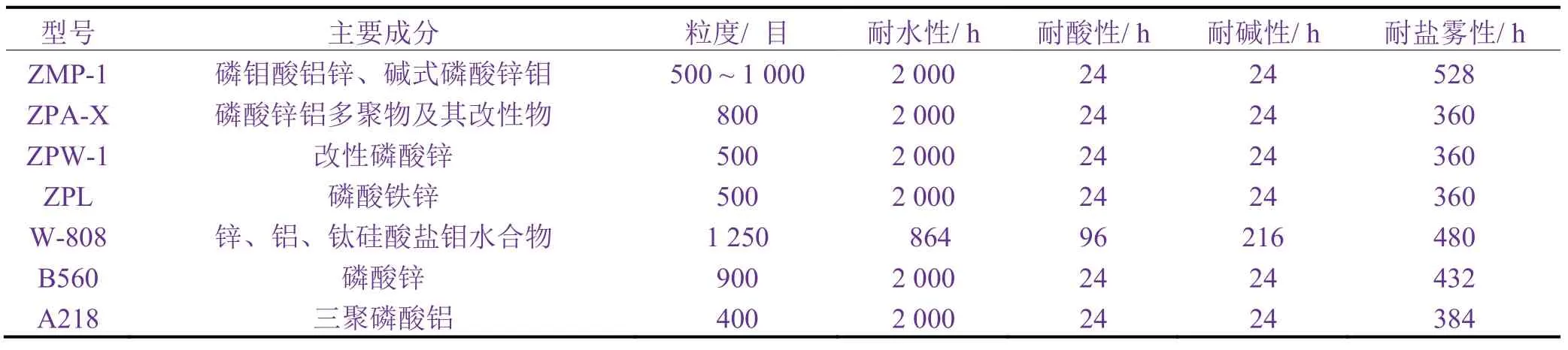

表5 不同防锈颜料的主要性质及对涂层耐介质性能的影响Table 5 Major properties of different antirust pigments and their effects on the resistance of coating to chemicals

2.3 颜填料体积浓度的确定

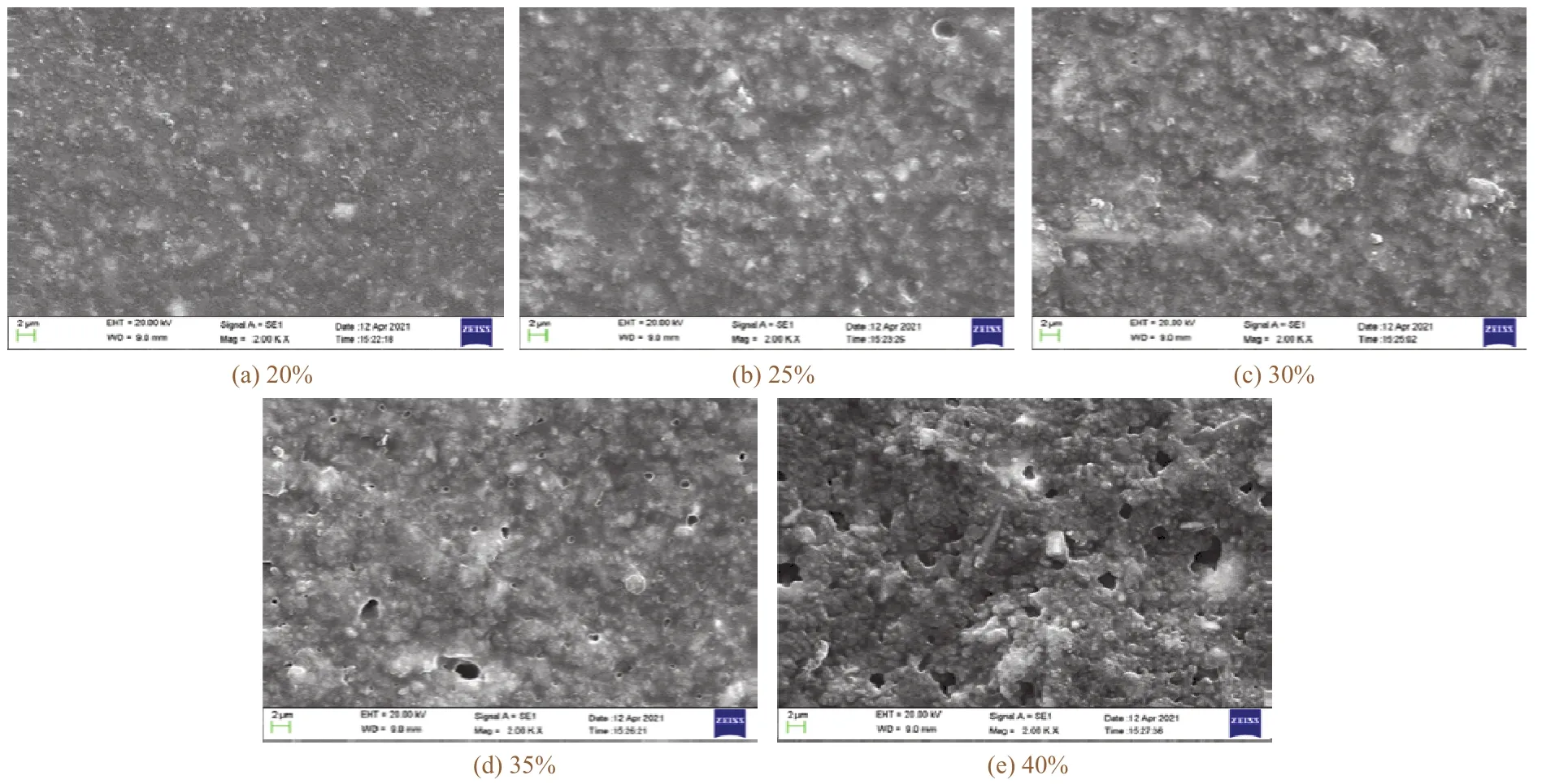

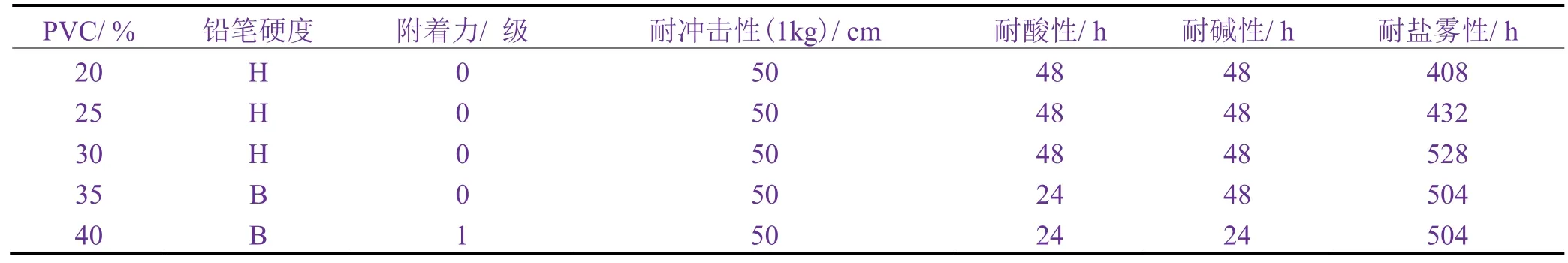

通过改变树脂乳液和填料的用量,对5组不同PVC的环氧涂层进行性能测试。由表6和图2可知,PVC从20%增至30%时,漆膜的耐盐雾性能提高,其他性能保持不变;当PVC从30%升到40%时,漆膜的硬度、附着力以及耐酸、耐碱和耐盐雾性能下降,漆膜中开始出现微孔。原因主要是:当PVC低于CPVC(临界颜料体积浓度)时,随着PVC的提高,涂膜密度增大,涂膜抗渗透性增强;但当PVC高于CPVC时,随着PVC的增加,环氧树脂不能完全包裹颜填料,产生了空气间隙,较低的空气密度会降低涂层的密度,导致涂层硬度和耐介质性能降低[8]。

图2 不同PVC的漆膜的表面SEM图像Figure 2 SEM images of surfaces of the coatings with different pigment volume concentrations

表6 颜填料体积浓度对涂层性能的影响Table 6 Effect of pigment volume concentration on properties of coating

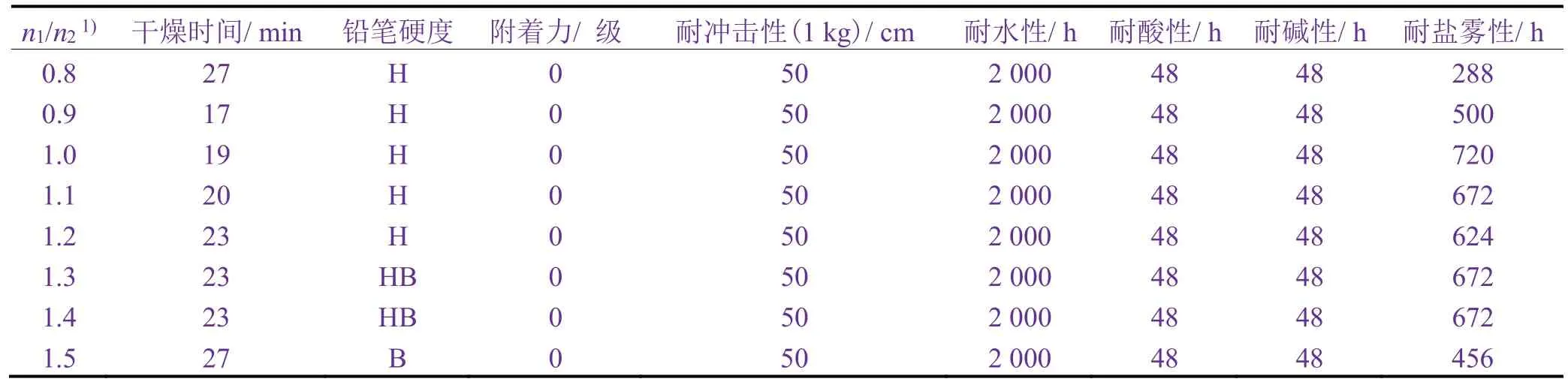

2.4 环氧固化剂用量的确定

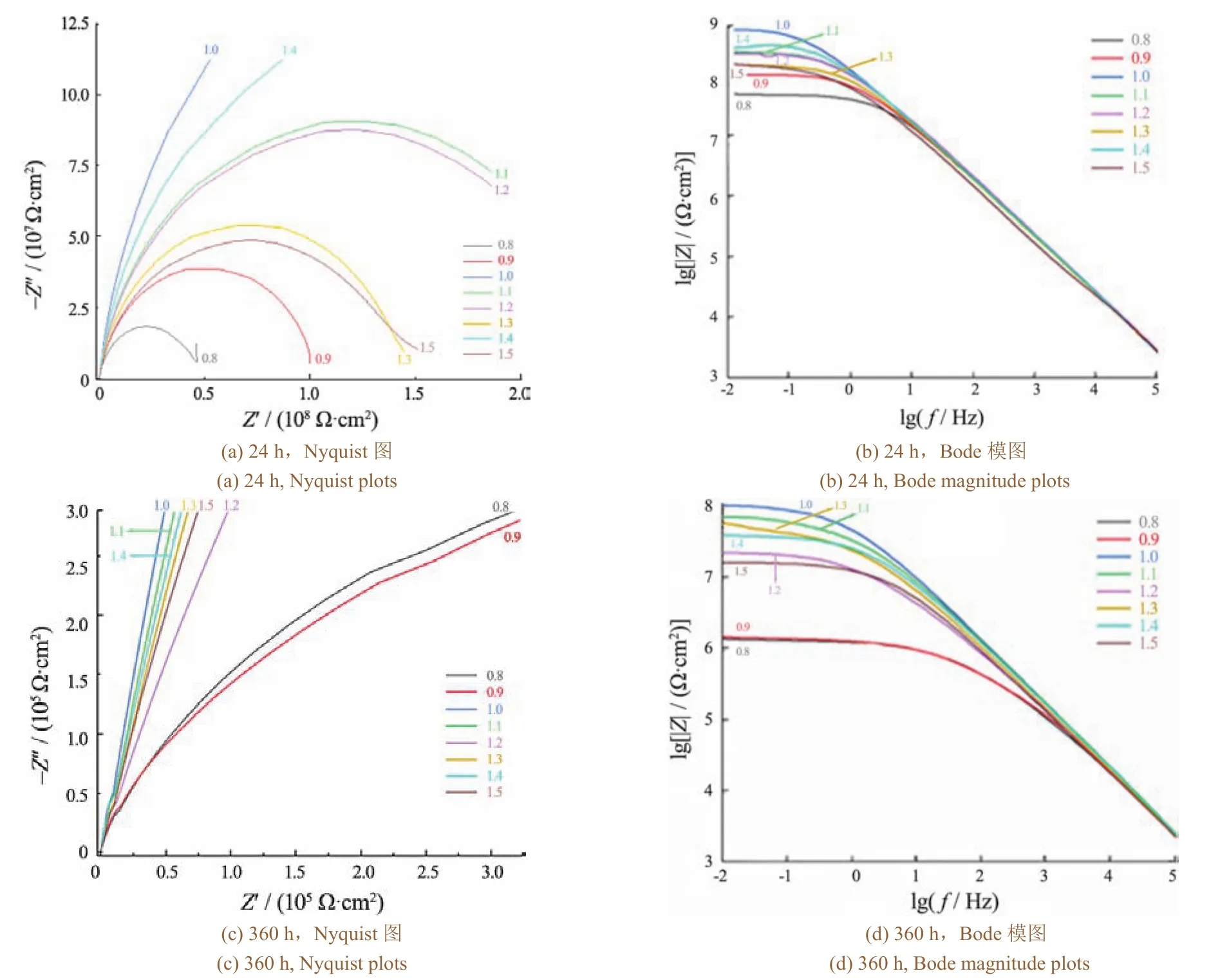

环氧固化剂的用量会影响涂层的交联密度:固化剂过少时,涂层的交联度低,耐介质性能差;固化剂过多时,涂层中残余的固化剂会降低涂层的性能[9]。由表7可知,当环氧当量与活泼氢当量之比(n1/n2)为1.0时,所制备的涂层耐介质性能最优。由图3可知,n1/n2= 1.0时制备的环氧涂层的容抗弧半径最大,其阻抗模值在低频时接近109Ω·cm2,表明该环氧涂层对电解液中离子的渗透抵抗能力最强。经过3.5% NaCl溶液浸泡360 h后,n1/n2= 1.0时制备的环氧涂层仍然是这几组不同n1/n2值所制备的环氧涂层里抗电解液渗透性能最好的。这主要是因为当n1/n2< 1时,环氧固化剂过量,未反应完的亲水性小分子环氧固化剂残留于漆膜当中,会降低漆膜对水和离子的抗渗透性[10];当n1/n2> 1时,环氧固化剂不足,剩余未交联固化的小分子环氧树脂导致漆膜的干燥时间延长,漆膜中环氧树脂的固化交联程度下降,故漆膜的铅笔硬度出现下降,致密性变差,对氧气和盐雾中腐蚀性离子的抵御能力减弱,导致底漆的耐盐雾时间缩短。

图3 不同n1/n2值制备的涂层在3.5% NaCl溶液中分别浸泡24 h和360 h后的电化学阻抗谱Figure 3 Electrochemical impedance spectra of the coatings prepared with different n1-to-n2 ratios after immersion in 3.5% NaCl solution for 24 h and 360 h, respectively

表7 不同固化剂用量时涂层的性能测试结果Table 7 Property test results of the coating prepared with different dosages of curing agent

3 结论

选用Banco2092环氧乳液搭配Banco920胺类固化剂制备了一款可以用于石油设备上的综合性能优异的双组分水性环氧防腐底漆,该底漆能在19 min内完成干燥,漆膜的铅笔硬度达到H,附着力达到0级,抗冲击性(1 kg)超过50 cm,耐水性超过2 000 h,耐酸性和耐碱性达到48 h,耐中性盐雾腐蚀时间至少720 h。