机器人钣金折弯路径规划与仿真研究

2022-05-25游有鹏

何 健,游有鹏

(南京航空航天大学机电学院,江苏 南京 210016)

0 引言

钣金折弯是一种重要金属板料成形工艺方法,广泛应用于家电、汽车和电力等领域。传统的钣金折弯以人工配合折弯机进行折弯作业,不仅工作效率低、质量和精度不够稳定,且存在着一定的安全隐患。随着制造业正向着自动化和信息化的方向转型,工业机器人在折弯自动化领域得到快速发展。

目前,实际工业生产中的折弯机器人控制编程主要采用人工示教的方式,操作人员需要在生产环境中使用示教器进行机器人路径规划和示教点记录。这种编程方法操作过程烦琐、对操作人员的要求高、占用设备时间长、效率低,难以满足小批量、多品种产品生产时的快速切换需求。与之相比,离线编程方式更加灵活,可以很好地克服人工示教编程的不足。

实现折弯机器人路径规划与仿真是钣金折弯加工离线编程的基础。目前,机器人仿真系统的研究大多是基于MATLAB机器人学工具箱的环境仿真[1-2]或者是基于SolidWorks等CAX软件进行二次开发[3-4],还有一些直接使用OpenGL图形接口开发机器人虚拟仿真平台[5-6]。上述机器人系统研究,多应用于喷涂、码垛和焊接等领域,且MATLAB和OpenGL缺乏钣金模块的支持,CAX依赖于特定环境,通用性不高。与一般机器人的路径规划不同,由于钣金工件会随折弯加工进行逐步发生变形和钣金加工配套环境的复杂性,会出现无法预期的碰撞干涉情况。

针对上述问题,本文以机器人钣金折弯单元为研究对象,提出一种基于Coin3D的机器人钣金折弯三维仿真系统设计方案。

1 仿真环境构建

1.1 三维加工环境构建

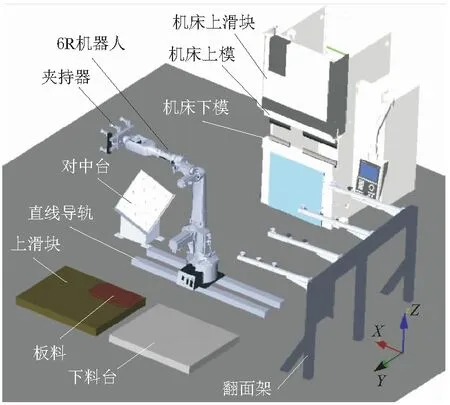

相对于人工操作完成钣金作业,机器人钣金折弯还需附加一些配套设备,如使用对中台保证钣金的定位精度、使用翻面架更换钣金件夹持面等。实际生产中,机器人折弯单元要根据用户需求进行定制化,本文参照常见钣金件的加工环境,进行三维加工环境构建。

折弯单元各组件如机床、对中台和机器人等可视为刚体或刚体的组合,在钣金折弯过程中的运动可视为刚体运动。折弯机、机器人等复杂刚体模型可以使用SolidWorks、Pro/E等专业三维造型软件进行设计,再将其输出为WRL文件格式,使用Coin3D可直接进行读取,由此可方便地搭建钣金加工三维仿真环境,大大减少了各组件的图形设计开发工作量[7]。同时,Coin3D三维场景中的模型可看作单个节点或节点的组合,节点之间可以设置父子关系,这样可以方便地完成模型之间的装配或设置模型之间的相对位置。

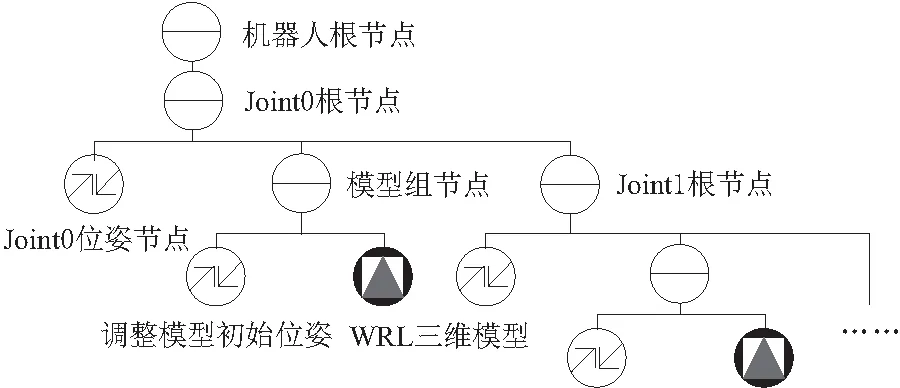

以通用6R工业机器人为例,使用Coin3D场景数据库技术,设计机器人连杆场景图模型,实现模型的导入和显示。机器人是由众多部件组成的复杂模型,但就运动仿真而言,主要关注机器人空间位置和运动状态,并不涉及其内部零件的具体细节,因此,建模时可按照独立原则和运动关系将机器人分为不同的运动部件,建立对应的部件模型。机器人在场景图的结构如图1所示,由于机器人是典型的串联结构,后面的关节如Joint1串联于前面的关节如Joint0,因此,在图1中省略了后面的几个关节。

图1 机器人场景结构

本文基于Coin3D使用场景图技术搭建的机器人钣金折弯仿真加工环境如图2所示。

图2 机器人钣金折弯仿真三维加工环境

1.2 折弯工件链式结构

在机器人折弯中,钣金件的折弯宽度、折弯角度、折弯半径、材料和厚度等特征信息决定了模具、机器人夹持器和夹持基面的选取[8]。同时,折弯过程中钣金件的形状逐步发生变化,还要根据当前钣金件与机床、上下模、机器人、对中台和翻面架等加工环境的干涉情况,计算可行的折弯工序和机器人运动路径。为此,需要建立一个适应折弯过程中形状不断变化的钣金件数据模型。

本文设计的钣金件数据模型将钣金件分为2种实体:一种是以折弯边为中心会发生形变的折弯实体;另一种是与每道折弯相邻的平面实体,并按折弯工序将折弯实体串联起来。钣金件可能具有孔、方槽、缺口和冲压等内轮廓特征,因此,2种实体需要包含内轮廓和外轮廓2种几何形状特征,可采用Coin3D提供的Nurbs曲面(SoNurbsSurface)、 Nurbs裁剪曲线(SoNurbsProfile)等Nurbs相关节点,实现钣金件的显示和折弯。

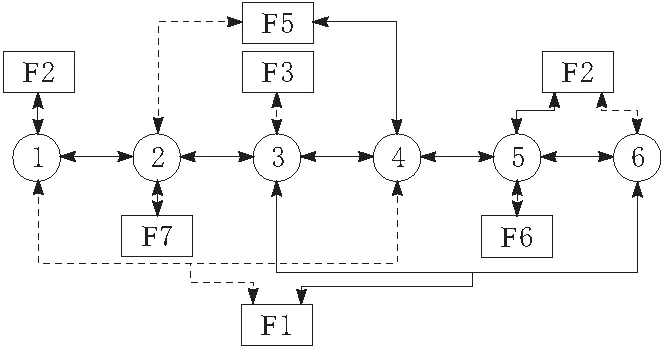

图3为钣金件的展开图,该钣金件有6道折弯,B1~B6(数字为折弯工序号)为以折弯线为中心的折弯实体,F1~F7为折弯实体左右两侧的平面实体。为描述折弯时钣金件的变形,规定夹持基面中心为钣金件局部坐标系原点,Z轴为夹持基面法线,折弯线方向为最接近X或Y轴的方向,折弯实体与两侧平面实体的相对位置由折弯线和Z轴方向确定(折弯线与Z轴叉乘所得向量指向折弯实体右侧,如图3中的R3、R6)。根据以上定义,折弯时当前折弯实体两侧实体运动可视为绕空间中一轴旋转,且左侧实体旋转方向(由右手定则确定)与折弯线同向,右侧实体旋转方向与折弯线反向。

图3 钣金件展开

当发生折弯时,需要根据当前折弯实体获取其左右两侧平面实体,并由平面实体获取所有与之相连的实体,从而实现折弯件弯曲变形,所以折弯实体和平面实体之间须双向连接。此外,为折弯工序的回溯、调整考虑,也将折弯实体双向串联,由此可得到双向链式结构的钣金件拓扑数据模型,如图4所示,其中,实线和虚线分别为连接右侧和左侧平面实体。

图4 钣金件双向链式结构

2 目标位姿数学模型

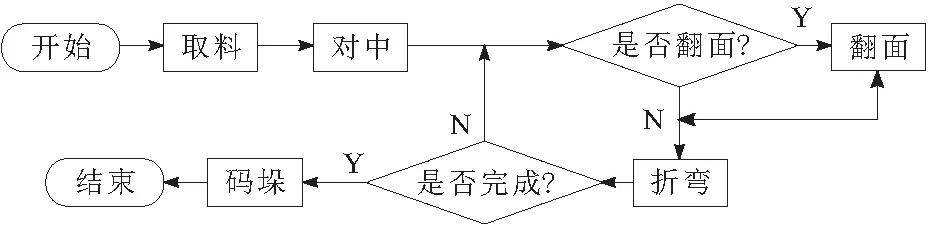

机器人折弯加工1个完整的工作周期一般包括取料、对中、折弯和码垛4个阶段,对于一些工件还需要进行更换夹持面操作,机器人钣金加工流程如图5所示。

图5 机器人钣金折弯加工流程

(2)

图6 折弯操作任务各组件位姿关系

(4)

3 折弯机器人路径规划

3.1 进出料避碰路径规划

钣金折弯进出料,即机器人夹持钣金工件通过进料操作将钣金件放置到折弯加工点,以及折弯完成后通过出料操作将折弯件抽离折弯加工区域的操作。由于钣金工件进出料前后几何形状发生变形以及进出料区域工作空间较小,因此,极易发生工件和模具之间的碰撞。

如图7所示,机器人进出料通常采用直线运动,是一个二维平面规划问题,因此,本文采用基于钣金工件链式结构,使用几何形状投影的方法实现机器人进出料避碰操作。

图7 折弯进出料

进出料问题可以简化为板料在平面三自由度(x,y,θ)的位姿规划问题。避碰的基本思想为找到板料机床喉口一侧使板料翘曲程度最大的1道折弯,并在折弯加工位置上调整板料位姿,使其喉口一侧包络线在竖直方向上的投影小于上下模开口高度,机器人则可沿包络线位置进出料。以图7为例,进行第3道折弯(图中数字1~3为折弯)进料时,需找到左侧翘曲程度最大的1道折弯,即第2道折弯加工位姿并在此基础上求解板料避碰姿态。机器人进出料避碰方法流程如图8所示。

图8 折弯加工进出料避碰方法流程

3.2 任务间过渡路径规划

折弯机器人不同操作任务间过渡路径规划问题,主要是针对非折弯工艺中取料、对中、下料等上一次操作任务终止点和下一次操作任务起始点之间的路径规划。在进行这些操作任务切换时,机器人的工作空间较大,2节点之间的距离较远,障碍物干涉情况较为简单,通常只需插入少量路径节点即可得到可行路径。

针对不同操作任务间过渡的折弯机器人路径规划问题,采用基于人工示教经验,引入虚拟安全点进行关节空间的轨迹规划,若发碰撞再进行常规的基于随机采样的避碰路径规划方法。

现以折弯机器人取料与对中任务之间的切换操作为例,介绍关键路径节点生成的具体流程,如图9所示。图9中共有8个空间路径关键节点,基于人工示教经验,此次操作可分为3个阶段,其中T1~T2为提升阶段,T2~T7为过渡阶段,T7~T8为下放阶段。其中,T1由夹持器与钣金工件在上料台的配合确定,T2由夹持器与钣金工件在对中台的配合确定。T2、T3和T7、T6可分别在上料台坐标系和对中台坐标系下偏移相应距离(根据板料尺寸计算)获得;T4、T5则可由T3、T6之间连线和空间圆弧过渡确定。

图9 取料与对中任务切换关键节点生成

当上述规划路径发生碰撞时,需要调用避碰路径规划算法,以完善钣金折弯加工整体路径规划。对于工业机器人而言,其状态空间维度一般较高,传统路径规划算法存在计算量大、障碍物无法描述等问题,目前主要使用的算法是RRT及其改进算法[8]。碰撞检测是避碰路径规划重要组成部分,本文采用Coin3D提供的形状节点包围盒和图元接口,并应用开源碰撞检测库FCL提供的干涉检测、距离计算算法实现碰撞检测。

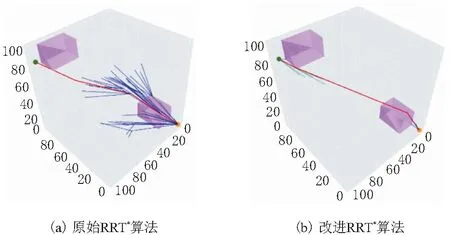

针对折弯机器人不同操作任务切换障碍物分布情况相对固定(主要分布在起始和目标位置附近,中间为开阔区域)、要求路径节点尽可能少的特点,采用改进RRT*算法进行避碰路径规划。

RRT*在RRT算法在基础上改进了父节点的选择策略,在每次迭代都会重新布线,保证RRT*路径节点较少并且是渐进最优的[9]。本文针对机器人折弯场景参考RRT-Connect使用分别从起始点与目标点双向拓展,并在开阔区域增大步长和目标偏向概率的策略对RRT*算法进行改进。

4 仿真实验分析

为验证改进RRT*算法性能,在简单障碍环境下验证改进策略的有效性,如图10所示。

图10 简单障碍环境下的仿真分析

如图11所示,为改进和原始算法在简单障碍的100×100×100三维实验环境内循环进行24次规划的实验结果。本文提出的针对简单避障环境的改进策略,使改进算法相比原始算法平均路径节点减少了26.89%,平均时间缩短到原始算法38.78%,提高了算法的搜索效率和稳定性。

图11 算法实验结果对比

为验证机器人自动折弯仿真系统方案及相关数学模型的正确性,将共有6道折弯、需2套模具加工的钣金工件以IGES文件格式导入后置处理器中, 读取钣金工艺信息,将其转化仿真系统所定义的展开钣金件数据格式,进行仿真验证如图12所示。

图12 机器人钣金折弯测试

从图12中可知,机器人能正确抵达折弯操作任务的目标位姿,钣金件能适应折弯过程中形状变化,验证了折弯机器人运动学解算和折弯单元数据模型设计的正确性。

5 结束语

本文提出了一种基于Coin3D的机器人自动折弯仿真系统设计方案,并通过设计折弯单元各组件件数学模型和钣金件双向链式拓扑数据模型,实现了折弯单元加工环境的参数化导入、配置和钣金件三维显示和折弯仿真;在钣金加工的典型操作任务人工示教经验基础上,提出了折弯机器人路径规划算法,实现了折弯机器人运动仿真。最后对该仿真系统进行了钣金件折弯仿真实验,验证了仿真系统设计方案以及相关数学模型的正确性,为钣金折弯机器人离线编程系统的研制和开发提供依据和参考。