基于工业废渣的土壤固化剂配合比设计

2022-05-25任员良董元浩徐培芝魏小凡

曾 路,任员良,董元浩,徐培芝,魏小凡

(重庆大学 材料科学与工程学院,重庆 400045)

0 前 言

我国正处于大量基础设施建设的时期。由此带来两个特别需要关注的问题,一是建设过程中产生的大量建筑垃圾,另一个是天然资源的大量消耗。我国大部分地区处理渣土的方法较为常规,如:填埋、焚烧。建筑垃圾中含有强酸、强碱、硫化物等物质会进入水、土壤、空气,造成土壤破坏、水体和空气污染、影响市容和环境卫生,带来持续的环境污染。

公路是现代运输的主力,极大程度影响国家经济发展,同时也是大量消耗天然砂石等资源的国民基础设施项目[1],如果能将建筑渣土固化处理后用作路基材料,则可以在实现工业废弃物资源化的同时在一定程度上解决公路原材料短缺问题。在路基处理中,需克服两大问题:第一,建筑渣土成分复杂,黏土质含量较高,不利于充分固化且固化成本较高;第二,传统的无机材料进行土壤固化时,固化土干缩大,易开裂且水稳性差[2]。

土壤固化剂由无机材料或者有机材料组成,可以改善渣土的组成结构,从而对其起到固化作用,是一种环保节能的新型工程材料。本文采用矿渣和粉煤灰为主要原料,以生石灰或熟石灰为碱性激发剂,制备土壤固化剂,通过7 d胶砂强度确定土壤固化剂的最佳配比,研究了土壤固化剂的掺量对固化土7 d无侧限抗压强度和水稳性的影响,并通过扫描电镜分析固化机理。

1 试验材料与试验方法

1.1 试验材料

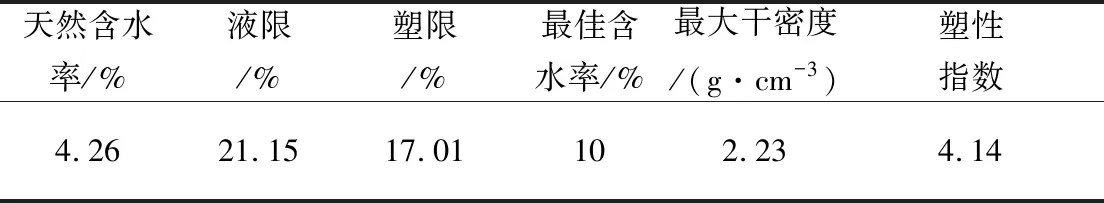

1)建筑渣土:试验所用渣土为重庆市某工地上的工程渣土,依据《土工试验方法标准》(GB/T 50123—2019),测定了渣土的物理性能指标,结果如表1所示。

表1 试验土基本物理力学性能

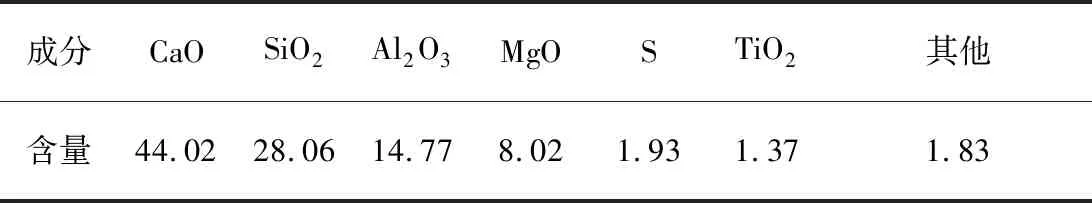

2)矿渣:由河南远恒环保工程有限公司提供,化学成分如表2所示。

表2 矿渣主要化学成分 %

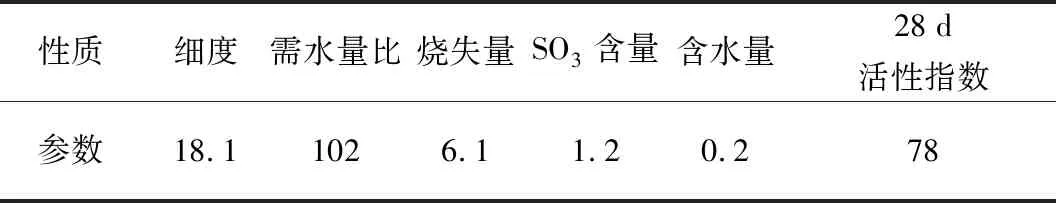

3)粉煤灰:由河北投沙河发电责任有限公司提供,为F类二级粉煤灰,其性质参数见表3。

表3 粉煤灰性质参数 %

4)生石灰:由河南远恒环保工程有限公司提供,有效钙含量大于90%,杂质小于5%。

5)熟石灰:由南京宝热化工有限公司提供,氢氧化钙含量为95%,细度为300目。

1.2 试验方法

测试矿渣-粉煤灰-石灰基胶凝材料的成型和力学性能测试参照《水泥胶砂强度检验方法》(GB/T 17671—1999),从压碎的样品中取样并用无水乙醇浸泡终止其水化,在45℃的真空干燥箱中烘干24 h,经喷金处理后在Quattro S环境扫描电镜下观察样品的微观形貌。

固化土制备过程如下:①将试验土过4.75 mm筛,然后在105℃烘箱中烘24 h;②用电子天平分别称取预先计算好的干土、固化剂和水,水固比为0.1;③先使用分散机将固化剂组分搅拌均匀;④采用JJ-5水泥胶砂搅拌机先将固化剂和干土混合均匀,再倒入水,搅拌均匀;⑤将搅拌后的混合土装入直径为50 mm,高度为50 mm的圆柱形模具中,在15 MPa下压制成型;⑥脱模后,将试块放入养护室,养护室的温度为20℃,相对湿度为95%。

当试样养护到预定龄期后,对其进行力学性能测试,检测方法参照《公路工程无机结合料稳定材料试验规程》(JTG E 51—2009)。

2 试验结果与讨论

2.1 石灰掺量对胶砂强度的影响

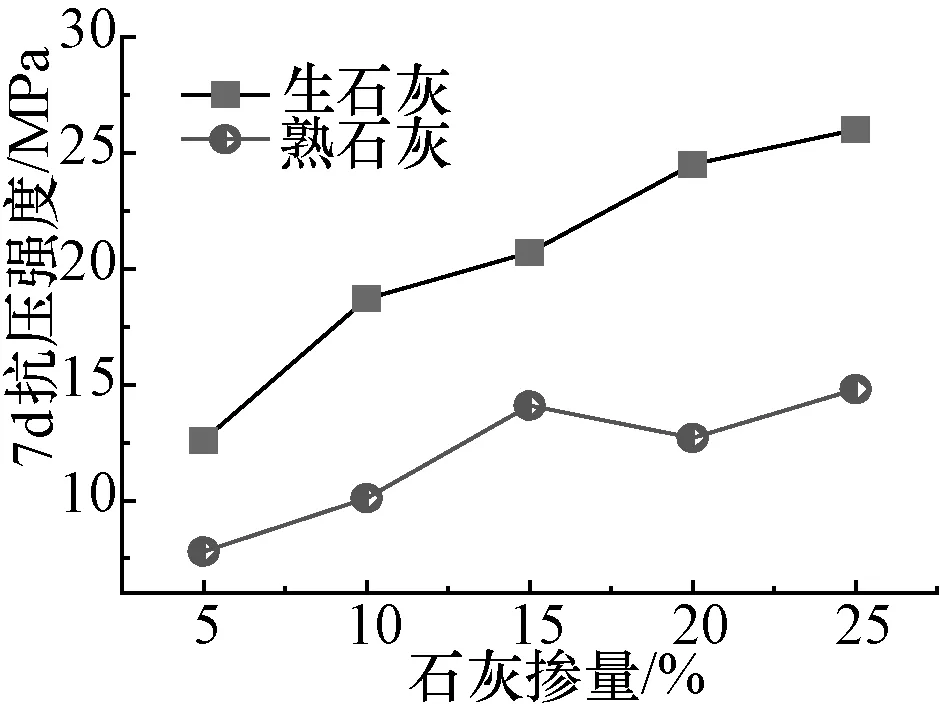

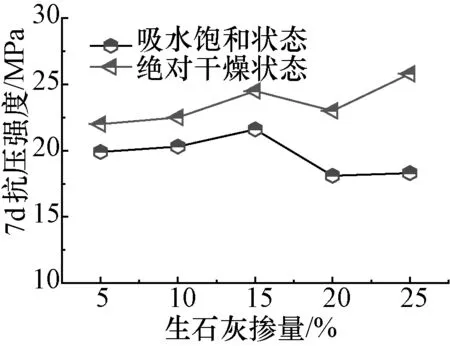

按照《水泥胶砂强度检验方法》(GB/T 17671—1999),胶砂的质量配合比为一份胶凝材料、三份标准砂和半份水,本实验的胶凝材料为矿渣和石灰,石灰掺量为石灰占胶凝材料的质量比,实验结果见图1。

图1 石灰掺量对胶砂7 d抗压强度的影响

实验结果表明,生石灰作为碱性激发剂的胶砂7 d抗压强度远大于熟石灰作为碱性激发剂的胶砂7 d抗压强度。随着生石灰掺量的增加,胶砂的7 d抗压强度也随之增大,当生石灰掺量为25%时,强度达到最大,为26 MPa;随着熟石灰掺量的增加,胶砂的7 d抗压强度也随之增大,当熟石灰掺量为25%时,强度达到最大,为14.8 MPa。这是由于无论是生石灰还是熟石灰作为碱性激发剂,都是通过生成Ca(OH)2来激发矿渣活性的,随着石灰掺量的增加,液相中的OH-浓度增加,可加速破坏矿渣内部的Al-O键和Si-O键,生成活性Al2O3和SiO2,加速水化反应进程,提高胶砂早期强度[6]。

生石灰的激发效果优于熟石灰,一方面可能是由于生石灰水化放出大量热,更有利于激发矿渣的活性;另一方面,生石灰能够提供更多的Ca2+,生成更多的水化产物。同时,生石灰自身水化生成Ca(OH)2,不仅为激发矿渣活性提供了碱性环境,而且为胶砂提供了强度。

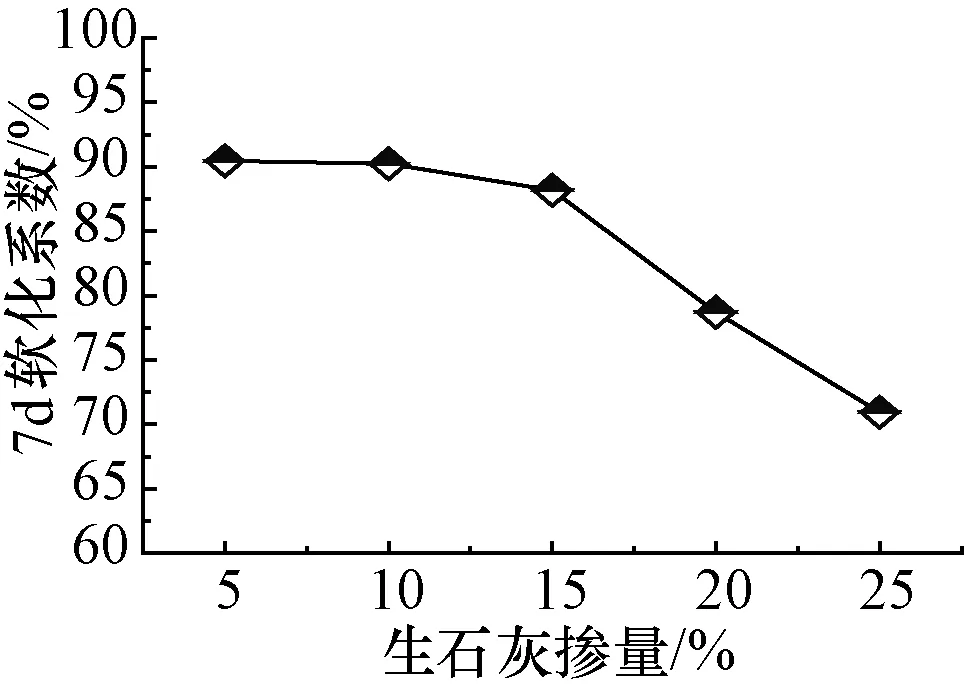

2.2 生石灰掺量对胶砂软化系数的影响

标准养护7 d后,胶砂软化系数测定方法按照《煤和岩石物理力学性质测定方法 第7部分》(GB/T 23561.7—2009)测试。干燥条件为在105℃烘箱中干燥24 h,饱和水状态为在20℃的静水容器中浸泡24 h,水没过试块上表面至少5 cm,测试结果如图2~3所示。

图2 生石灰掺量对不同状态下胶砂7 d抗压强度的影响

图3 生石灰掺量对胶砂7 d软化系数的影响

实验结果表明,随着生石灰掺量的增加,胶砂7 d抗压强度虽然增大,但其软化系数随之下降。当生石灰掺量超过15%,软化系数出现大幅度减小,由原来的0.88下降到0.78。这表明,当生石灰掺量超过15%后,不仅作为碱性激发剂,而且其自身水化对胶砂强度有重要贡献。综合考虑胶砂强度和软化系数,确定生石灰的掺量为10%,此时胶砂的软化系数为0.90。

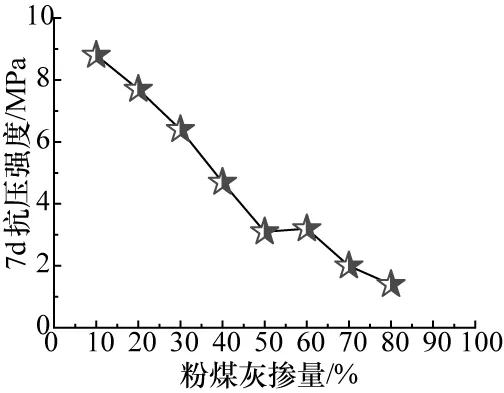

2.3 粉煤灰掺量对胶砂强度的影响

本组试验固定生石灰掺量占胶凝材料总量的10%,粉煤灰掺量为粉煤灰占粉煤灰和矿渣的总质量比,实验结果如图4所示。

图4 粉煤灰掺量对胶砂7 d抗压强度的影响

由图4可知,随着粉煤灰掺量的增加,胶砂的7 d抗压强度整体呈下降趋势,原因可能为粉煤灰的火山灰活性较弱,需要更多的时间才能发生火山灰反应,而矿渣的活性较强,早期反应更快。但粉煤灰在经济性上要优于矿渣,且可能会为后期强度发展提供保障,综合考虑经济性和强度发展,选取粉煤灰的掺量为10%。所以固化剂的配合比为:生石灰10%、矿渣81%和粉煤灰9%。

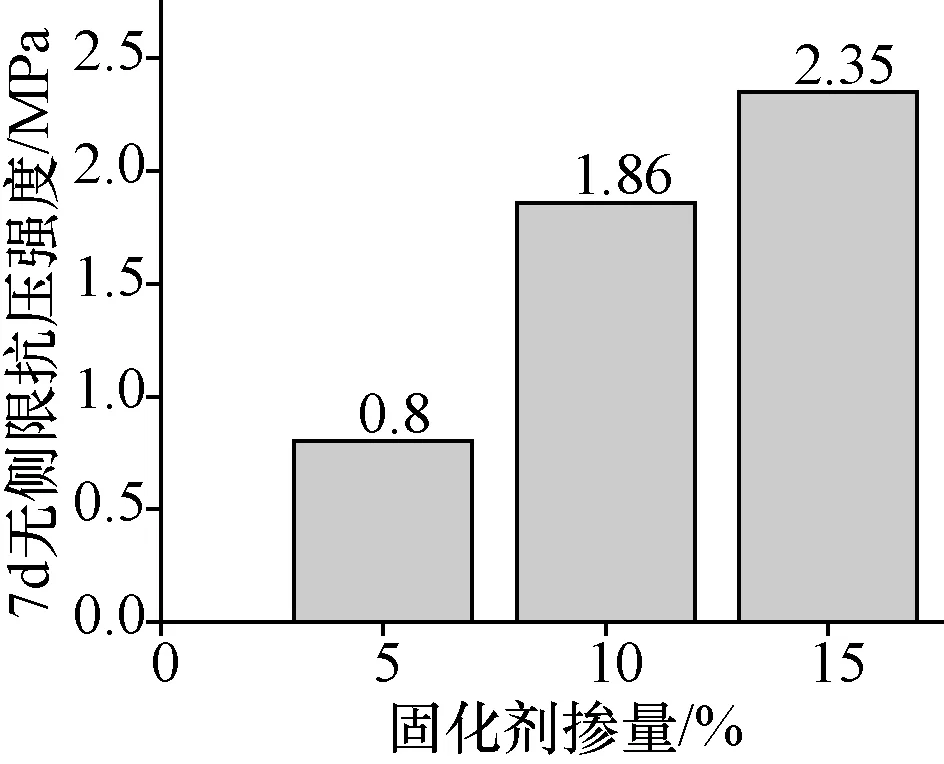

2.4 固化剂掺量对固化土7 d无侧限抗压强度和水稳系数的影响

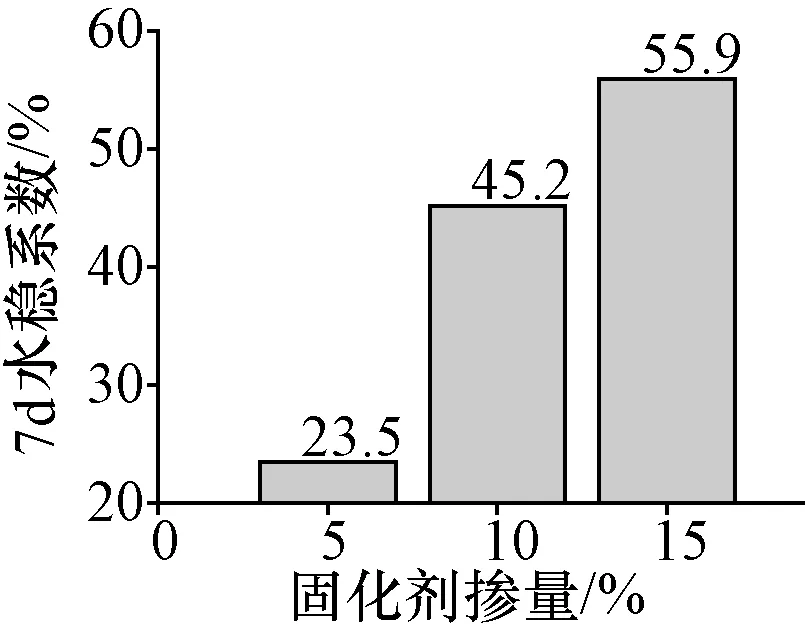

本组实验固定水固比为0.1,固化剂掺量为固化剂占干土的质量比,实验结果如图5~6所示。

图5 固化剂掺量对固化土7 d无侧限抗压强度的影响

由图5可知,随着固化剂掺量的增加,固化土的7 d无侧限抗压强度也随之增加,当掺量为15%,固化土的7 d无侧限抗压强度为2.35 MPa,已经满足《土壤固化剂应用技术标准》(CJJ/T 286—2018)对二级固化土的要求。固化土强度主要由两方面提供,一是固化土在压制成型过程中,其密度增加,孔隙率减小,土体在压力作用下发生粘聚;二是土壤固化剂的自身水化作用,固化剂水化后生成水化硅酸钙和水化铝酸钙等水化产物,不仅能填充土体间的空隙,而且能将土颗粒表面包裹起来,增强粘结力,具有胶结作用[7]。后者为固化土强度的主要来源。

由图6可知,随着固化剂掺量的增加,固化土的7 d水稳系数也随之增加,但《土壤固化剂应用技术标准》(CJJ/T 286—2018)中要求固化土的水稳系数必须大于80%,才能在工程中应用。分析原因,可能为试验用土本身溶胀性较高,耐水性差,而单纯靠土壤固化剂自身水化去解决固化土耐水性差的问题困难较大,应加入适当的离子型固化剂或聚合物型固化剂,改善固化土的耐水性,提高其水稳系数[8]。

图6 固化剂掺量对固化土7 d水稳系数的影响

2.5 7 d胶砂试件的微观形貌分析

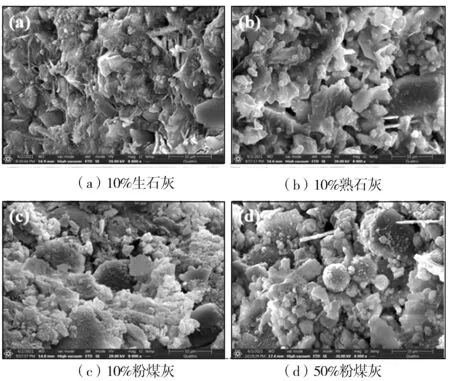

使用扫描电镜观察了7 d胶砂试件的微观形貌,如图7所示。

图7 养护7 d不同配比的胶砂材料SEM图

由图7(a)和(b)可知,生石灰作为碱性激发剂制备的胶砂试件,早期能生成更多的水化产物,结构较为密实;而等质量的熟石灰作为碱性激发剂制备的胶砂试件,早期水化产物较少,结构较为松散,这与本文2.1中胶砂的宏观力学性能保持一致。

由图7(c)和(d)可知,在胶凝材料中加入粉煤灰后,其水化产物与图7(a)相比大量减少,且结构更为松散,胶砂试件内部还发现了还未参与水化的粉煤灰颗粒,随着粉煤灰掺量的增加,未水化的粉煤灰颗粒也增多。这与本文2.3中胶砂的宏观力学性能保持一致。

3 结 论

1)采用10%生石灰、81%矿渣和9%粉煤灰作为胶凝材料,按照《水泥胶砂强度检验方法》(GB/T 17671—1999)制备的胶砂试件,7 d抗压强度可到达8.8 MPa,为固化土的强度发展提供了保证。

2)采用最佳配比制备的土壤固化剂,固化建筑渣土后,其7 d无侧限抗压强度最高可达到2.35 MPa,满足《土壤固化剂应用技术标准》(CJJ/T 286—2018)对二级固化土的要求,但其水稳性较差,后续应从土体改性方面改善水稳性,待固化土的水稳系数满足要求后,才能在实际工程中应用。

[ID:013165]