沥青混合料热再生技术及RLB1500型系统

2022-05-25王青宇

王青宇

(山西路桥桥隧工程有限公司,山西 朔州 036000)

1 概述

沥青混合料热再生系统的工作原理是利用热再生技术把旧沥青路面刨削下来的旧沥青混合料,经筛分、加热、存储、计量后按配比加入沥青搅拌站的搅拌器中,与原生料均匀混合,从而生产出优质沥青混合料。RLB1500型沥青混合料热再生设备是目前山西省公路路面施工应用中最先进的沥青混合料热再生设备,它添加了再生功能模块,拓展了设备的应用范围,它独特的加热方式,有效地避免了RAP加热过程中沥青老化,烟道、出料口等多点的温度监测,有效地保证了出料温度、回收料烧损、蓝烟排放、附加污染等指标,同时,保证了生产的安全性[1-3]。

2 沥青混合料热再生技术在RLB1500型系统的应用创新点

2.1 配合比设计更加科学

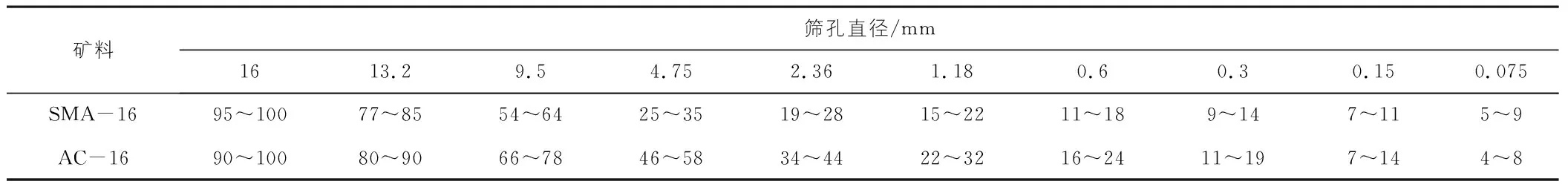

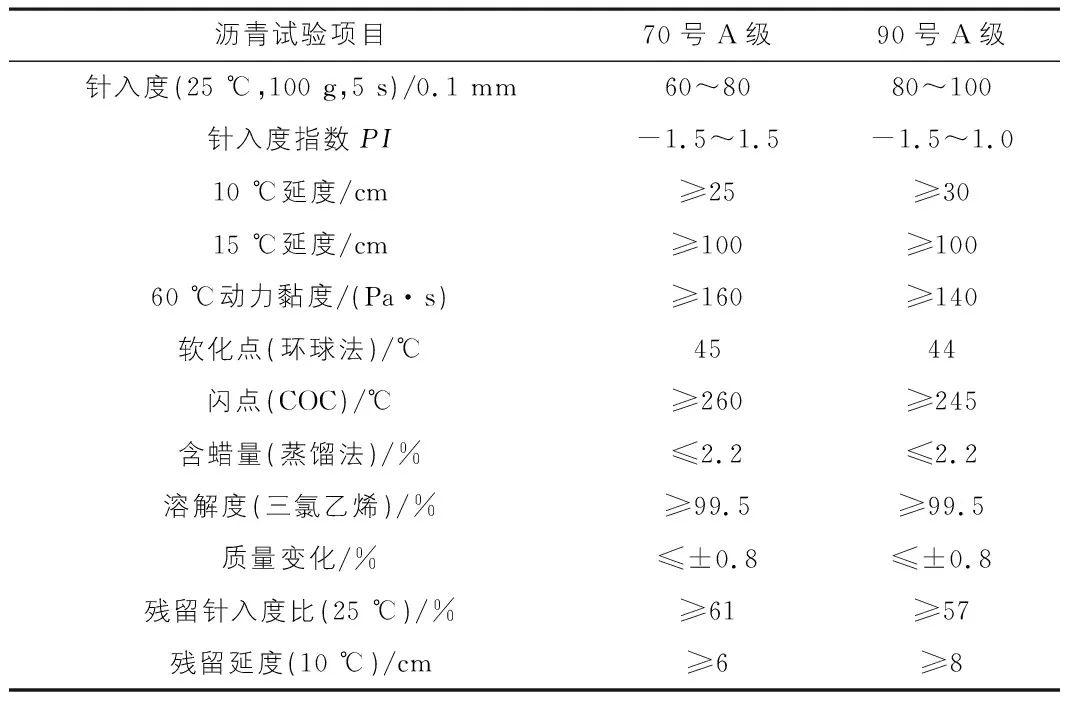

再生沥青混合料的组成成分复杂,除了旧路面提取的沥青、集料外,还有新加入的一些再生剂等。这些物料的配合比也在很大程度上决定了再生沥青混合料的使用性能。根据再生沥青路面施工要求的不同,其配合比也有很大差异。例如常见的SMA-16配比设计,油石比(质量比)为9.0%,旧沥青的比例为7.1%,再生剂的用量为10%;AC-16I配比设计中,油石比(质量比)为5.6%,旧沥青的比例为28.5%,再生剂的用量为20%,见表1。原材料技术要求见表2~表5,对于具体配合比,需现场施工人员根据路面施工需要具体确定。

表1 沥青混合料矿料级配范围表 %

表2 沥青面层用沥青技术要求表

2.2 再生剂添加量更加精确

制备再生沥青混合料时,需要加入适量的再生剂,可以提高沥青混合料的使用性能,在提高沥青路面平整度、稳定性等方面发挥了一定作用。但是在厂拌热再生沥青路面施工中,对于再生剂的用量也提出了严格的要求。这一方面是因为再生剂本身价格较高,如果用量偏多,无形中增加了厂拌热再生沥青路面施工成本;反之,如果添加量偏少,则可能影响再生沥青混合料的性能,重新修复后的沥青路面,质量不容易达到施工标准。因此,现场施工队伍必须要严格按照《沥青路面厂拌热再生技术规范》中的具体要求,确定再生剂的添加量。同时,再生剂需不需要添加主要看混合料内回收料的添加比例,一般情况下,当回收料的添加比例小于15%时,可采用当地传统的沥青等级进行旧料再生,不必对沥青标号进行调整,也不需要添加再生剂;当回收料的添加比例在15%~25%之间时,可采用比传统的沥青等级低一个标号的新沥青对老化沥青进行再生,也可通过添加再生剂的方法对老化沥青进行再生;当回收料的添加比例大于25%时,需要采用再生剂对老化沥青进行再生。

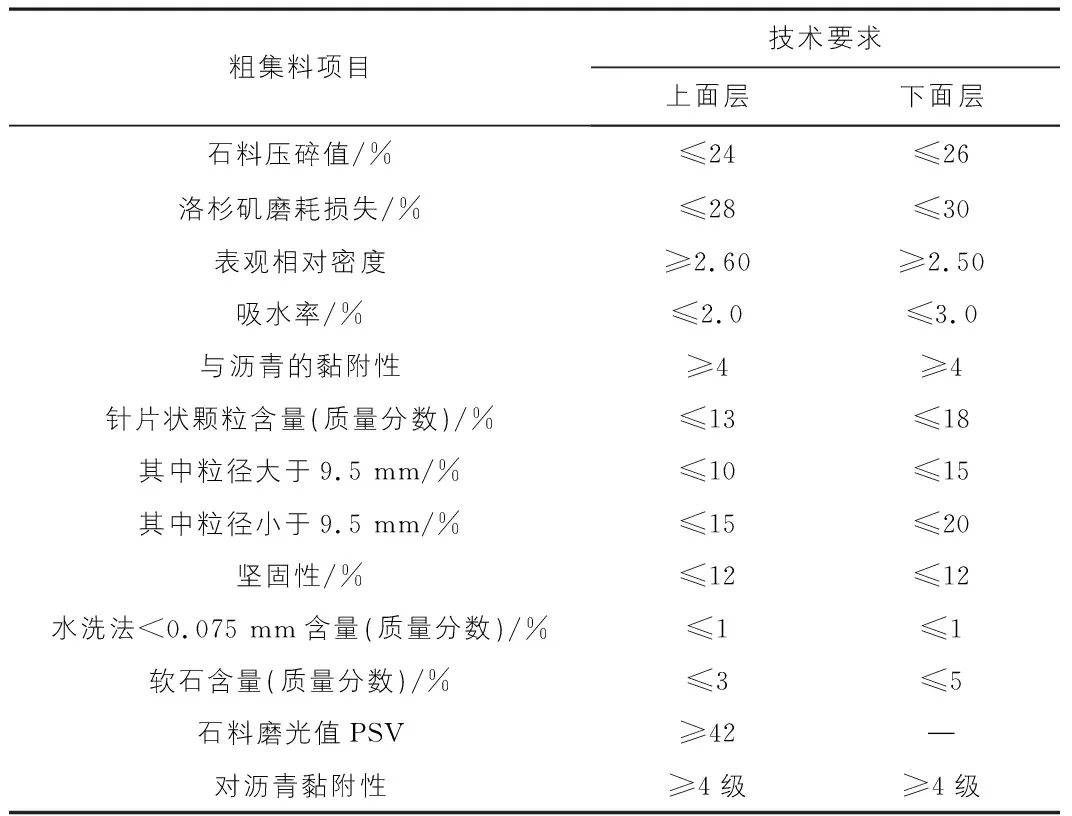

表3 沥青面层用粗集料质量技术要求表

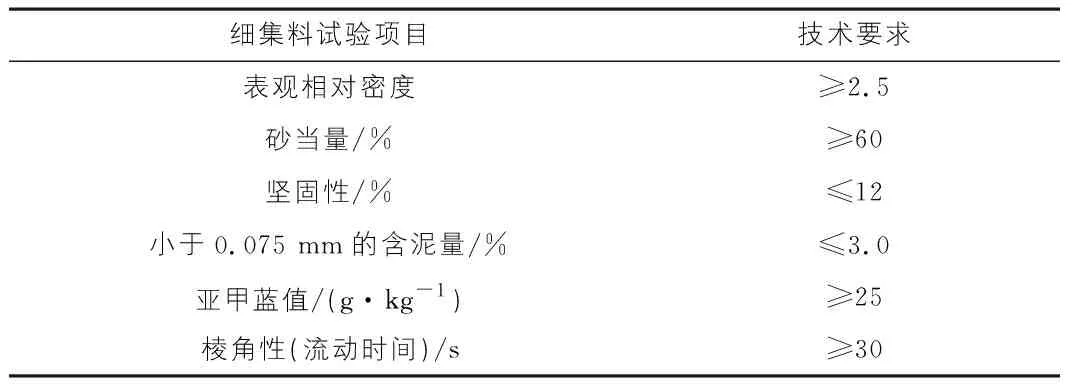

表4 沥青面层用细集料质量技术要求表

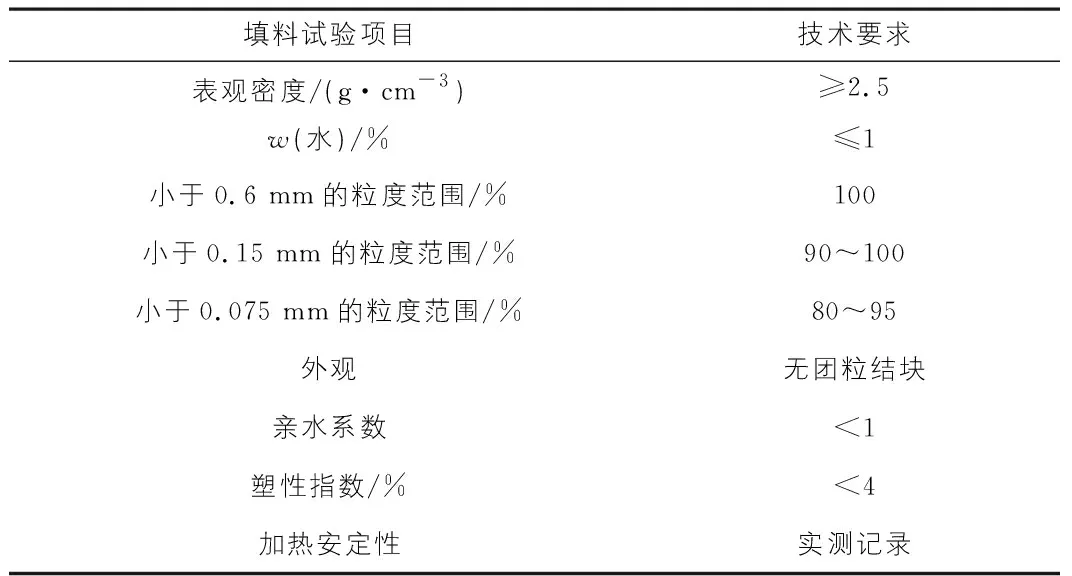

表5 沥青面层用填料质量技术要求表

2.3 再生混合料拌制更加合理

在拌合施工中需要对加热、掺配工艺以及剂量等要素进行严格的控制。当新集料达到高温区时,需要将加热温度控制在100 ℃~240 ℃。旧料在进入到余热区后,可以通过热交换以及余热升温等多种方式进行融化处理。在新旧集料混合而且热传递平衡之后,可以加入新的沥青并进行拌合处理,拌合均匀之后即可出料,该过程中的沥青温度还要控制在140 ℃~160 ℃。

3 RLB1500型沥青混合料热再生系统的工作原理及优势

3.1 再生冷料系统

3.1.1 冷料输送

皮带给料器内部安装有称重传感器,与PLC配合控制调节皮带机的转速,从而实现单仓输出量的精度控制。调速电机的调速方式采用法国进口品牌变频调速形式进行调速,调速过程可在控制室内进行远程同步调整。在皮带给料器与集料皮带机对接的位置安装有集料斗,确保骨料不会溢出或洒落在集料皮带机两侧。皮带宽度为 800 mm,最大输送量为500 t/h。相关技术参数见表6。

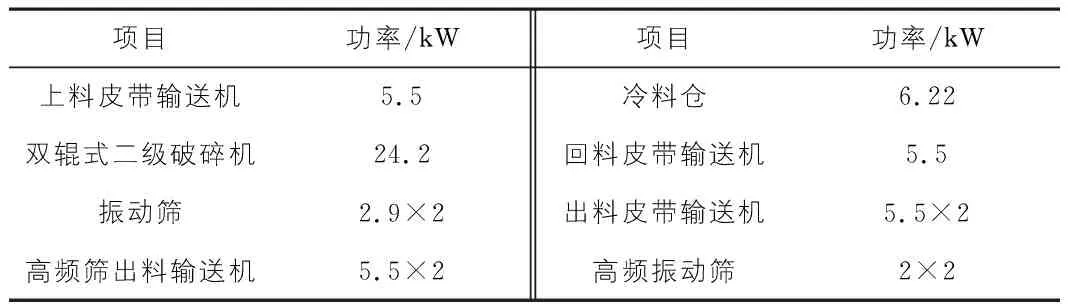

表6 冷料系统装机功率表

3.1.2 二次筛分

在集料皮带输送机与斜皮带输送机转接处配置有粗颗粒振动筛,剔除超规格再生料,上料环将破碎完的RAP料通过皮带送至上料环中,上料环将RAP送至上料皮带上,进行二次筛分,直至筛分合格为止。除铁装置可清除0 kg~25 kg沥青回收料中的铁块、铣刨刀座、刀头、装载机齿等杂质,提高再生回收料的质量,确保辊式破碎机不会因铁类杂质导致的设备损坏。

3.1.3 冷料提升

冷料提升机采用单排高强耐磨板链,驱动减速机带有电磁制动防逆转装置。壳体采用液压设备压制工艺,美观的同时强度高。料斗采用机器人自动焊接工艺,质量稳定,互换性高。进出口均设置了耐磨结构与耐磨材质。骨料提升机由板链传动,不易磨损拉长,运行速度低,传动平稳,使用寿命长。

3.1.4 优势分析

1)根据回收沥青料特性而设计的冷料仓,保证沥青料不易黏结仓壁。

2)各仓均配有再生料专用破拱装置,使其给料顺畅。

3)给料皮带机采用带裙边皮带防止旧料溢出,皮带输送机主、被动滚筒采用鼠笼结构,防止再生料输送过程中黏附皮带。其给料量采用连续称重,变频控制。

3.2 再生热料系统

3.2.1 燃料供给

燃料供给系统为燃烧器提供燃料,主要包括柴油增压泵、重油增压泵、导热增压油泵、阀门、过滤器、管道等,重油管采用导热油加热保温。同时配备一个0.2 m3重油过渡罐,一个0.1 m3柴油过渡罐,各油罐上都安装有液位检测开关,重油罐安装有温度传感器。燃料发热值为重油9 850 kcal/kg;柴油10 500 kcal/kg;天然气8 600 kcal/Nm3。

3.2.2 热料储存

热料筒仓下部锥体装有热电偶,可实时监测储料温度。筒仓设计有称重装置可实时监控筒仓内骨料重量。筒仓周围外包有50 mm保温棉(硅酸铝纤维棉),不锈钢板外饰。筒仓内部贴有不锈钢板,可防止筒仓内粘料,同时提高了筒仓的耐磨程度,延长了使用寿命。筒仓的出料口放料门设置有加热保温装置,放料门采用双段计量放料形式,国际知名品牌气缸驱动。热料筒仓的容电加热带功率为1 kW(1 kW×3)量为9 m3。

3.2.3 热料计量

热料计量称采用三点压式传感器,自动落差全程补偿技术,使热料计量更加精确。双卸料门结构,放料速度快,减少了干拌时间,缩短了循环周期并减少了对搅拌缸的磨损。放料门的轴承采用免维护自润轴套,大大降低了故障率,使用寿命更长。计量称出料口放料门同样设置有加热保温装置,放料门采用双段计量放料形式,国际知名品牌气缸驱动。计量斗计量后,可根据现场情况确定采用溜道或快速皮带机将再生料送入主搅拌缸,两者二选一。容量为1.5 t,电加热带功率为1 kW(1 kW×3),静态计量精度为不大于±0.5%,动态计量精度为不大于±2%。

3.2.4 优势分析

1)燃烧器。a.采用燃烧室,燃烧器火焰在燃烧室内加热形成炽热的空气,利用炽热的空气(800 ℃~1 000 ℃)加热沥青回收料,保证燃烧器火焰不接触沥青回收料。b.采用大直径低转速加长滚筒热空气缓慢加热沥青回收料,滚筒内部无供燃烧器火焰燃烧的区域,整个再生滚筒内部为全料帘设计,增加沥青回收料与热空气接触频率,提高了热效率,沥青回收料出料温度范围120 ℃~160 ℃。c.滚筒内部安装了粗细料分离叶片和柔性叶片,沥青大部分含在细颗粒回收料内,细颗粒回收料相对粗颗粒回收料来说,吸热表面积更大,遇到高温空气更易被燃损、老化,采用粗细料分离叶片把细料和粗料分开,细料沿着滚筒底部走,不形成料帘,粗料被提升形成料帘,有效防止细颗粒回收料遇到高温空气被燃损、老化;柔性叶片有效防止沥青回收料与滚筒内壁及叶片的附着。d.燃烧室采用耐高温钢板双层设计,利用废气回风系统引入废气到燃烧室内二次燃烧及控制燃烧室内的温度,内循环引风机功率为22 kW,电动执行器功率为0.03 kW;外部引风机功率为45 kW,电动执行器功率为 0.03 kW。e.沥青回收料暂存仓采用导热油加热保温,保证沥青回收料温度不降低,料位采用称重式连续料位显示,料仓开门结构采用双行程双开门非对称结构,不堵料,计量精度高(动态计量精度为2%)。f.废气引入到原生滚筒二次燃烧及热量再利用,保证了加热沥青回收料时产生的油烟不污染布袋,节约能源,保证布袋的使用寿命。g.燃烧器采用复合动力低压雾化,轻、重(渣)油两用燃烧器,雾化效果好,燃烧充分,且可根据不同油品调整其风油比。风油比采用无级变频调速控制,火焰调节比大于1∶10,精确控制燃油量。火焰长度不大于2.5 m,保证火焰在燃烧室内转化为高温热气体,避免再生料不接触明火,防止再生料再次老化、烧损。系统对油压、油温、雾化气压、火焰情况等多种重要参数进行实时监控,自动点火保护。

2)烘干滚筒。a.特有的热风内循环系统与燃烧器关联控制,实时保证燃烧室与干燥滚筒温度的平衡。相关技术参数如表7所示。b.独特再生滚筒内部结构,热效率高;特殊设计的柔性叶片,防止沥青黏附。c.加强了料与滚筒内壁及叶片的附着,安装有粗细料分离叶片,使沥青料分级加热。专为再生滚筒而设计的燃烧室,保证了沥青料100%不与火焰接触,利用燃烧室产生的热空气加热沥青料,经夹层喷出的低温废气,有效的防止沥青料老化、烧损。d.大直径滚筒,低转速运转,热空气缓慢加热,料温不易降温。

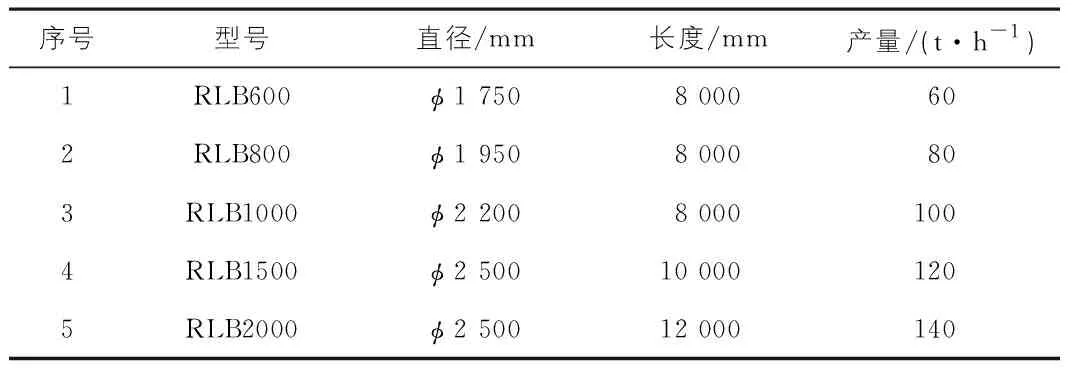

表7 RLB系列滚筒技术参数表

3)热料存贮计量系统。a.模块化设计,将轻重油过渡罐、空气压缩机、引风机、热料暂存仓集为一模块,安装便捷。b.热料暂存仓采用称重式料位显示,实时料位显示,满仓报警控制;且附有保温系统。c.料仓经优化设计,料门采用双开门结构,为提高再生料计量精度提供可靠的保证,并有利于再生料输送顺畅,不堵仓。

3.3 成品再生料温度控制特点优势

采用废气温度与燃烧室油门关联控制,利用废气回风系统引风机风门实时调整再生干燥滚筒出料温度。沥青回收料系统采用连续称重计量,保证沥青回收料级配更精确。沥青回收料卸入搅拌缸(原生机组)采用高速皮带,优点是在沥青回收料温度低于130 ℃时,设备也不发生因堵料而停产等问题。1)确保对放入料场的回收料有明确的质量、级配等信息记录。2)合理地安排回收料按等级堆放。3)具备经验丰富的实验室(添加比例及级配设计)。4)经加热后的沥青回收料不被烧损、老化。

4 气动系统特点优势

气动系统选用独立的螺杆式空气压缩机为再生机部分提供气源,同时配备一个0.6 m3的储气罐。螺杆式与传统活塞式相比噪声小,效率高,气压稳定。主路气管均采用高压橡胶管快速接头的方式,模块中的气路在出厂前均已经安装就位。气缸与电磁阀均采用国际知名进口品牌,采用带阀气缸的方式,简化了气路,减少了故障率。如燃烧器选燃油、油气两用型,则空压机功率为30 kW;如燃烧器选燃气型,则空压机功率为7.5 kW;如同时购买原生设备则与原生机共用一台大排量空压机。

5 中央控制系统特点优势

整机采用模块化设计,电缆及气路布置在各模块内,易于安装搬迁。控制系统采用由TTM自主研发的间歇式沥青混合料厂拌热再生设备的控制和管理系统。控制室骨架采用国标型材框架结构。墙壁采用两面为喷塑板的金属夹芯板材料,具有隔音、隔热、防潮和密封防尘功能。中央控制室规格为4.0 m×2.2 m×2.4 m,控制室距地高度为1.2 m。

6 结语

该系统额定生产能力为120 t/h,电源电压单相为220 V,三相为380 V,频率为50 Hz。值得注意的是,原材料中不得含有金属块、石块、阴井盖、帆布等非RAP物料。研究表明:为了利用RAP料做高等级路面或RAP料的性能不良而添加使用再生剂,使用RLB1500型沥青混合料热再生设备,会导致沥青质相对含量降低,提高软沥青质对沥青质的溶解能力,改善沥青相容性,提高沥青的延度、针入度,使其恢复或接近原来的性能。