浅谈应用状态数据进行轴承可靠性评价

2022-05-25屈世栋蔡国娟

屈世栋,蔡国娟

(中国石油化工股份有限公司天津分公司,天津 300271)

石油化工企业的生产环境恶劣,设备隐患、程序遗漏等因素,都可能引发危及自身和周边环境的事故。传统RCM分析提供给用户的主要是一个包含设备风险等级、设备故障模式风险等级和针对风险故障模式检修维护策略的报告,是一个静态过程,时效性不强。为满足石化企业转动设备长周期运转的需求,将转动设备状态监测和故障诊断技术融入可靠性分析中,开展基于状态监测和故障诊断的设备可靠性评估方法优化研究,在提高设备运行的可靠性并降低设备运行维护成本等方面成为一种有效的工具。

1 可靠性评价基础模型

1.1 比例故障率模型

将比例故障率模型应用于可靠性工程领域具有其自身的优势。比例故障率模型具有的性质是不同个体的失效率函数成比例。应用基于振动状态数据的可靠性评估模型能获得设备在任何运行状态下的可靠度。该可靠性评估模型将设备故障率、运行状态参数联系起来,对设备关键部件运行可靠性参数进行估计。模型定义如下:

其中,h(t;Z)为故障率;h0(t)为基本故障率;Z为关键部件状态变量;Y为状态变量对设备故障率的影响。

应用以上比例故障率模型能获得设备的可靠度,进行预防性维修决策。

1.2 威布尔比例故障率模型

基于威布尔分布的比例故障率模型克服了传统的威布尔分布在可靠性工程应用上精度低的缺点。应用威布尔比例故障率模型能对设备关键部件进行失效建模,开展设备寿命可靠性分析。

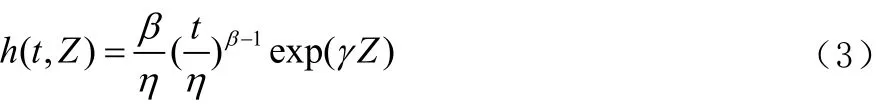

两参数威布尔分布故障率模型为;

式中,β为形状参数;η为尺度参数。

威布尔比例故障率模型:

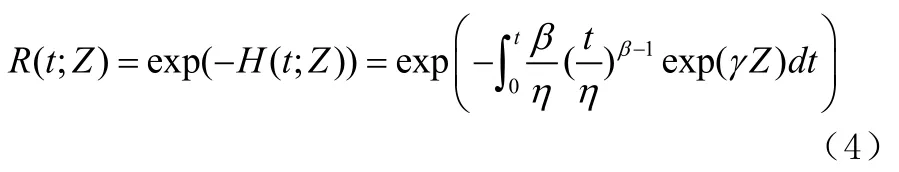

威布尔比例可靠度函数R(t;Z)表示为:

2 基于状态数据的轴承可靠性评估实例

目前,大部分石化企业均实现关键机泵在线监测全覆盖。通过在线监测系统实时读取轴承的振动状态数据,依据振动幅值的大小、变化趋势、振动信号中的特征成分以及各种时域评价指标来反映轴承的各种失效模式。常用的轴承的时域统计指标如峭度、方均根、峰值、歪度等,将轴承的峭度、方均根应用于威布尔比例故障率模型,进行轴承可靠性评估。

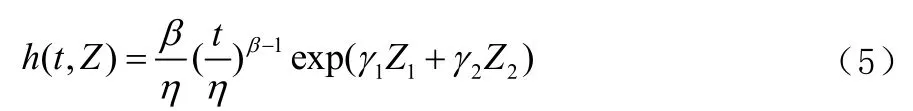

某石化催化装置P-2003A泵驱动端滚动轴承,振动加速度采样时间为2h,按照1天为时间间隔计算轴承可靠度。通过加速度振动信号得到与轴承衰退过程密切相关的两个指标:峭度值和方均根值。则轴承的威布尔比例故障率模型为:

式中,Z1为峭度值;Z2为方根均值。

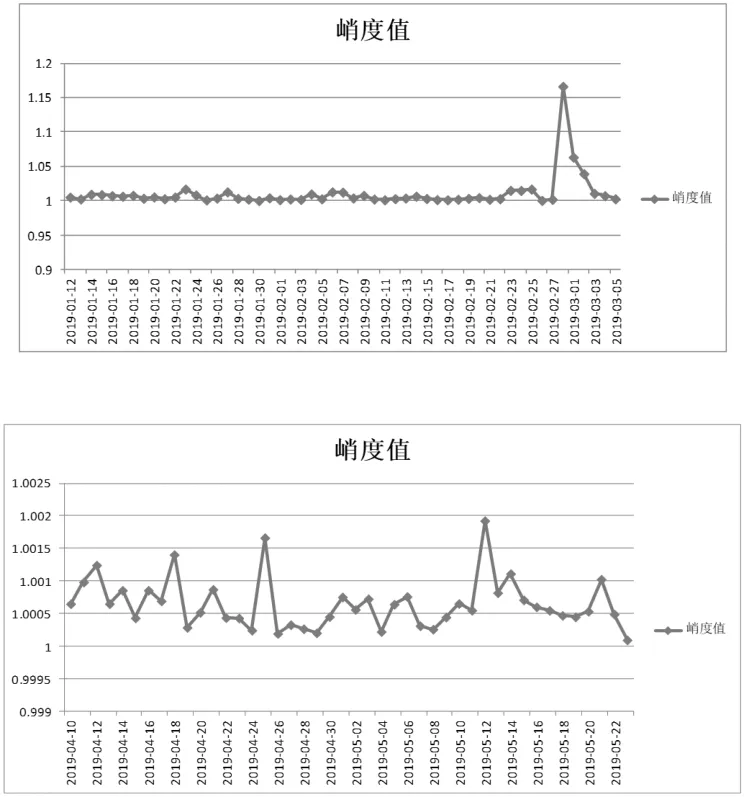

图1和图2分别表示泵P-2003A驱动端滚动轴承在不同振动状态下的峭度和方均根值的变化趋势。

图1 状态1时的均方根及峭度

图2 状态2时的均方根及峭度值

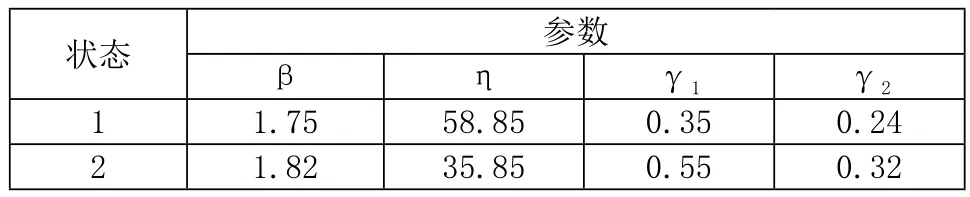

应用比例故障率模型的极大似然评估方法,得到轴承在两种状态下的参数估计结果,如表1所示。

表1 轴承在状态1、2时参数估计的结果

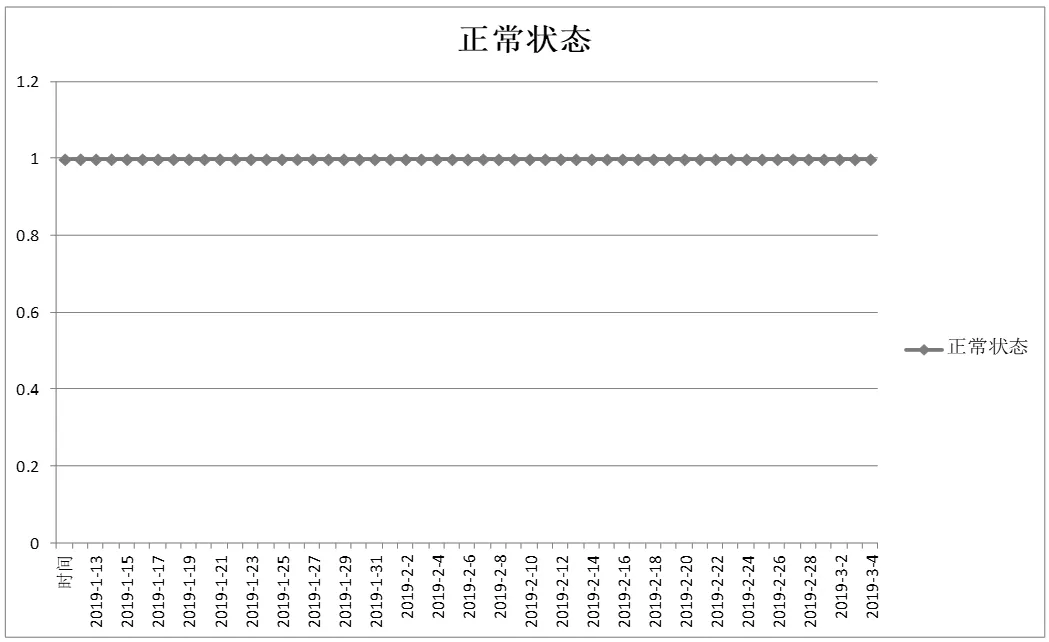

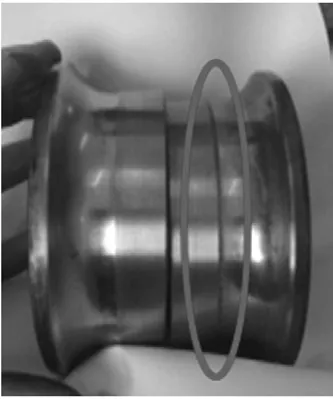

图3、图4是应用威布尔比例故障率模型得到的两种状态下滚动轴承可靠性评估曲线。可以看出正常振动状态1时的可靠度为0.99左右,且趋势平稳,说明可靠性较高。振动超标状态2时的可靠度为0.64左右,可靠性下降较多,且出现波动。结合振动加速度频谱分析判断:振动状态2时极有可能为内圈突发剥落所致。建议尽快检查泵驱动端振动情况,关注轴承是否有异响。现场按照检查结论,及时切换备泵,检查该泵驱动端处的轴承情况,发现轴承内圈已经发生环形剥落,剥落范围已达半圈,轴承剥落情况如图5所示,与判断结果完全一致,避免了一次非计划停车事故的发生。通过实时采集轴承振动加速度数据,自动监测轴承可靠度,实现设备状态的动态评价,为设备的预测/预防维修提供技术支持。

图3 正常状态时的可靠性评估曲线

图4 振动超标状态时的可靠性评估曲线

图5 轴承剥落实物图

3 结语

利用威布尔分布比例故障率模型进行轴承可靠性动态评价,可以把表明设备运行状态特征的方均根、峭度值与可靠性统计学之间建立联系,为实现基于状态的预测、预防维修提供技术支持。